一种高强度玻璃表面金属化涂层的制备方法

【技术领域】

1.本发明涉及高强度玻璃表面金属化涂层制备技术,具体是涉及一种高强度玻璃表面金属化涂层的制备方法。

背景技术:

2.随着信息技术的高速发展,对玻璃和陶瓷等材料的表面改性提出了越来越苛刻的要求,其中,表面金属化已经成为制备性能优异的功能玻璃和陶瓷的关键技术之一。

3.目前,在玻璃和陶瓷表面通过制备金属涂层来达到材料表面改性的主要手段有化学镀、真空镀和热喷涂技术等,但是,当前这些金属化方法存在一些不可避免的缺点,例如,化学镀方法存在沉积效率低和涂层结合强度较低的问题;真空镀方法需要一个真空室以及其它辅助设备,并且,其存在沉积效率低和工件尺寸有一定局限的问题;热喷涂方法对基体的热影响较大,容易造成基体的变形,且制备的金属化涂层氧含量较高。

4.冷气动力喷涂是近年来发展起来的一门新兴的涂层制备技术,与传统的热喷涂技术不同,它是在低温状态下,通过高速粉末颗粒撞击基体时的塑性变形所形成的涂层,冷气动力喷涂技术适合于热和氧化敏感的粉末和基体的涂层制备,其直接在玻璃表面喷涂形成金属化涂层,并且,该冷气动力喷涂技术具有操作简单和易于控制的优点。

5.有鉴于此,实有必要提供一种高强度玻璃表面金属化涂层的制备方法,以解决上述化学镀、真空度和热喷涂技术制备金属化涂层所产生的涂层结合强度低、沉积效率低、基体变形、金属化涂层氧含量高和制备金属化涂层的局限性的问题。

技术实现要素:

6.本发明的目的在于提供一种高强度玻璃表面金属化涂层的制备方法,以解决化学镀、真空度和热喷涂技术制备金属化涂层所产生的涂层结合强度低、沉积效率低、基体变形、金属化涂层氧含量高和制备金属化涂层的局限性的问题。

7.本发明提供了一种高强度玻璃表面金属化涂层的制备方法,其包括以下步骤:

8.(1)基体选用高强玻璃基体,涂层选用纯金属粉末;

9.(2)冷气动力喷涂设备对高强玻璃基体涂层;

10.(3)喷涂温度在100-600℃之间;

11.(4)喷涂压力在0.8-3.0mpa之间;

12.(5)喷涂距离在5-50mm之间;

13.(6)利用冷气动力喷涂技术直接将纯金属粉末喷涂到高强玻璃基体上;

14.(7)经过一定时间,粉末与基体结合,形成高强度玻璃表面金属化涂层。

15.可选的,所述纯金属粉末与所述高强玻璃基体制备结合的强度大于20mpa。

16.可选的,所述制备的高强度玻璃表面金属化涂层的孔隙率低于1%。

17.可选的,所述制备的高强度玻璃表面金属化涂层的氧含量低于1%。

18.可选的,所述制备的高强度玻璃表面金属化涂层的厚度在50-800μm之间。

19.可选的,所述制备的高强度玻璃表面金属化涂层表面均匀一致。

20.相较于现有技术,本发明的高强度玻璃表面金属化涂层的制备方法首先涂层选用纯金属粉末以及基体选用高强玻璃基体,其次,采用冷气动力喷涂设备对高强玻璃基体进行涂层,其次,将喷涂温度控制在100-600℃之间,喷涂压力控制在0.8-3.0mpa之间以及喷涂距离控制在5-50mm之间,然后,利用冷气动力喷涂技术直接将纯金属粉末快速喷涂到高强玻璃基体上,最后,经过一定时间,粉末与基体结合,形成高强度玻璃表面金属化涂层,利用本发明的高强度玻璃表面金属化涂层的制备方法,不仅解决化学镀、真空度和热喷涂技术制备金属化涂层所产生的涂层结合强度低、沉积效率低、基体变形、金属化涂层氧含量高和制备金属化涂层的局限性的问题,且操作简便,成分易于控制,还使得制备后涂层的孔隙率降低、相容性及结合力良好,且具有较好的导电和导热性能。

【附图说明】

21.图1是本发明的高强度玻璃表面金属化涂层的制备方法的示意图。

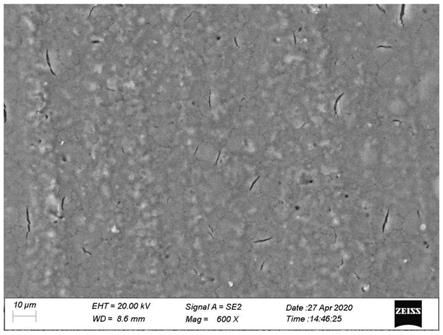

22.图2是本发明的高强度玻璃表面金属化涂层于扫描电镜下截面的示意图。

【具体实施方式】

23.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的一较佳实施例及其附图进行详细描述。

24.请参阅图1所示,图1是本发明的高强度玻璃表面金属化涂层的制备方法的示意图。

25.本发明提供了一种高强度玻璃表面金属化涂层的制备方法,其包括以下步骤:

26.s101:基体选用高强玻璃基体,涂层选用纯金属粉末;

27.s102:冷气动力喷涂设备对高强玻璃基体涂层;

28.s103:喷涂温度在100-600℃之间;

29.s104:喷涂压力在0.8-3.0mpa之间;

30.s105:喷涂距离在5-50mm之间;

31.s106:利用冷气动力喷涂技术直接将纯金属粉末喷涂到高强玻璃基体上;

32.s107:经过一定时间,粉末与基体结合,形成高强度玻璃表面金属化涂层。

33.其中,所述纯金属粉末与所述高强玻璃基体制备结合的强度大于20mpa,在采用冷气动力喷涂设备进行喷涂过程中,所述纯金属粉末以高速运动的状态,运动到高强玻璃基体表面,并且,所述纯金属粉末中粒子以高速运动轰击所述高强玻璃基体的表面,对基体进行涂层。

34.其中,所述制备的高强度玻璃表面金属化涂层的孔隙率低于1%。

35.其中,所述制备的高强度玻璃表面金属化涂层的氧含量低于1%。

36.其中,所述制备的高强度玻璃表面金属化涂层的厚度在50-800μm之间。

37.其中,所述制备的高强度玻璃表面金属化涂层表面均匀一致。

38.其中,所述纯金属粉末中粒子在高速动能与热能的作用下瞬间产生塑形变形,使其粒子焊接在所述高强玻璃基体的表面,从而形成高强度玻璃表面金属化涂层。

39.请参阅图2所示,图2是本发明的高强度玻璃表面金属化涂层于扫描电镜下截面的

示意图,所述纯金属粉末中粒子在高速动能与热能的作用下轰击所述高强玻璃基体,形成高强度玻璃表面金属化涂层,所述高强度玻璃表面金属化涂层分为三层,其包括包括基体11、涂层12和镶料12,所述基体11为高强玻璃基体,所述涂层12为高强度玻璃表面金属化涂层,所述镶料13为其他纯金属的镶料。

40.其中,当所述纯金属粉末选用纯铝粉末,所述基体选用高强玻璃基体,所述纯铝粉末中粒子以高速运动轰击高强玻璃基体,经过一定时间,所制备而成的高强度玻璃表面金属化涂层的表面均匀一致,所述高强度玻璃表面金属化涂层之间的结合良好,其厚度为400μm,其中,所述高强度玻璃表面金属化涂层的中间涂层为纯铝,且该涂层表面均匀一致且没有其它的杂质元素。

41.下面通过具体实施方式来进一步说明本发明的技术方案。

42.实施例1

43.首先,选用粒度为5-30μm的纯铝粉末和高强玻璃基体合金,其次,用冷气动力喷涂设备将5-30μm的纯铝粉末直接喷涂到高强玻璃基体合金上,并且,纯铝粉末中粒子以高速运动轰击高强玻璃基体的表面,在高强玻璃基体合金上沉积涂层,然后,喷涂温度为300℃,喷涂压力为1.8mpa,喷涂距离为20mm,对基体进行涂层,最后,制备出纯铝涂层,并且,该涂层均匀一致。

44.实施例2

45.首先,选用粒度为5-30μm的纯铝粉末和高强玻璃基体合金,其次,用冷气动力喷涂设备将5-30μm的纯铝粉末直接喷涂到高强玻璃基体合金上,并且,纯铝粉末中粒子以高速运动轰击高强玻璃基体的表面,在高强玻璃基体合金上沉积涂层,然后,喷涂温度为250℃,喷涂压力为1.5mpa,喷涂距离为10mm,对基体进行涂层,最后,制备出纯铝涂层,并且,该涂层均匀一致。

46.实施例3

47.首先,选用粒度为10-20μm的纯铝粉末和高强玻璃基体合金,其次,用冷气动力喷涂设备将10-20μm的纯铝粉末直接喷涂到高强玻璃基体合金上,并且,纯铝粉末中粒子以高速运动轰击高强玻璃基体的表面,在高强玻璃基体合金上沉积涂层,然后,喷涂温度为350℃,喷涂压力为2.0mpa,喷涂距离为50mm,对基体进行涂层,最后,制备出纯铝涂层,并且,该涂层均匀一致。

48.实施例4

49.首先,选用粒度为30-50μm的纯铝粉末和高强玻璃基体合金,其次,用冷气动力喷涂设备将30-50μm的纯铝粉末直接喷涂到高强玻璃基体合金上,并且,纯铝粉末中粒子以高速运动轰击高强玻璃基体的表面,在高强玻璃基体合金上沉积涂层,然后,喷涂温度为300℃,喷涂压力为1.2mpa,喷涂距离为30mm,对基体进行涂层,最后,制备出纯铝涂层,并且,该涂层均匀一致。

50.其中,在高强度玻璃表面金属化涂层的制备过程中,通过控制金属粉末的粒度大小、喷涂温度、喷涂压力以及喷涂距离会直接影响所述高强度玻璃表面金属化涂层的性能以及涂层表面的一致性。

51.相较于现有技术,本发明的高强度玻璃表面金属化涂层的制备方法首先选用纯金属粉末和高强玻璃基体,其次,采用冷气动力喷涂设备对高强玻璃基体进行涂层,其次,控

制喷涂温度在100-600℃之间,喷涂压力在0.8-3.0mpa之间以及喷涂距离在5-50mm之间,然后,利用冷气动力喷涂技术直接将纯金属粉末快速喷涂到高强玻璃基体上,最后,经过一定时间,粉末与基体结合,形成高强度玻璃表面金属化涂层,利用本发明的高强度玻璃表面金属化涂层的制备方法,不仅解决化学镀、真空度和热喷涂技术制备金属化涂层所产生的涂层结合强度低、沉积效率低、基体变形、金属化涂层氧含量高和制备金属化涂层的局限性的问题,且操作简便,成分易于控制,还使得制备后涂层的孔隙率降低、相容性及结合力良好,且具有较好的导电和导热性能。

52.需指出的是,本发明不限于上述实施方式,任何熟悉本专业的技术人员基于本发明技术方案对上述实施例所作的任何简单修改、等同变化与修饰,都落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。