1.本发明涉及新材料的技术领域,尤其涉及一种力学性能优异耐腐蚀性能好的铝合金,并且该铝合金的生产流程短,成本低。

背景技术:

2.al-zn-mg-cu系铝合金广泛应用于航空航天、交通运输、船舶海工等领域,其具有高强度、耐腐蚀且低密度的特点,是理想的轻质高强结构材料。这类铝合金通常需要进行热处理以发挥其最大的性能潜力,固溶 时效是这类合金最常见的热处理工艺。

3.对于al-zn-mg-cu合进来说,最初的热处理基本都采用t6热处理,即固溶 单级时效的热处理工艺,这类处理工艺虽然可以获得高的强度,但是其抗腐蚀能力很差,导致合金的使用范围受限。之后,为了解决耐蚀性的问题,科技工作者们又开发了固溶 双级时效处理工艺,即t73、t76等,在固溶后进行低温预时效和高温终时效,该处理工艺提高了耐蚀性能,但是强度有所下降。为了兼顾强度和耐蚀性,人们又研发了固溶 三级时效处理制度,即固溶 rra,这种时效工艺先进行低温预时效,然后进行高温的回归处理,之后再进行低温的再时效,通过该工艺处理的铝合金,在具有高强度的同时还具有高的耐蚀性。

4.但是rra工艺的缺点在于工艺耗时较长,低温预时效通常需要20-24h左右,回归处理需要1-2h,再时效处理需要20-24h左右,整个rra工序完成后用时需要45-50h左右,且整个过程均需要在热处理炉中进行,生产周期过长。导致该种铝合金生产过程中工艺耗时长,造成人力、设备消耗较高,合金的生产成本居高不下。

5.基于上述问题,本发明提供一种铝合金,其采用短流程工艺生产,不仅工序耗时短、生产成本低,并且获得的铝合金耐蚀性与传统方法基本持平,而强度相较于传统水平有所提升。

技术实现要素:

6.本发明的发明人通过对al-zn-mg-cu铝合金的热处理过程进行研究,提供了一种al-zn-mg-cu铝合金,其通过改进的固溶 rra进行热处理,可以在确保热处理效果的同时大幅缩短热处理时间,并且热处理后其性能达到常规固溶 rra的水平之上,即通过该新工艺生产获得的铝合金,在提高性能的同时缩短了处理工序时长周期,大幅降低了成本。

7.本发明的技术效果是通过如下技术方案实现的。

8.本发明提供一种铝合金,该铝合金的成分组成如下:zn:5.4-6.6%、mg:1.5-2.6%、cu:1.0-2.0%、mn:0.08-0.5%、zr:0.06-0.15%、er:0.06-0.15%,si:0.1%以下,fe:0.2%以下,其余为al和不可避免的杂质;该铝合金的制备步骤包括热处理工艺,其热处理工艺为:固溶、预时效、回归处理、深冷处理、再时效,其中:固溶为450-480℃下保温1-3h,水淬至室温;预时效为105-135℃下保温20-24h;回归处理为170-200℃下保温0.5-2h;深冷处理为在-196℃的液氮下保温30-60min;再时效为105-135℃下保温2-4h。

9.下面,对本发明的原理进行介绍。

10.首先介绍传统的rra处理原理。预时效:al-zn-mg-cu合金经过预时效后,晶内析出强化相gp区和η’相,实现强化作用,此时晶界处析出相η相连续分布,连续的η相不利于耐腐蚀性。之后进行回归处理,强化相回溶并且晶界析出相η相呈断续分布。最后进行再时效处理,强化相重新析出并弥散分布在晶内,同时晶界析出相η相呈断续分布,从而确保了高的强度和耐腐蚀性。

11.本发明的改进之处在于采用回归时效后快速冷却 深冷处理的工艺,即rrca工艺,“c”代表深冷即“cryogenic treatment”。rrca工艺中,预时效、回归处理的机理与常规的rra是相同的,本发明在回归处理后加入了快速冷却 深冷处理的工艺,一方面,通过控制合适的冷却速率和深冷温度及时间,可以使回归处理后回溶到基体中的强化相在冷却过程中均匀细小弥散析出到晶内,且不至于彼此结合长大,确保了优良的强度,也不至于产生过大的温度应力恶化性能;另一方面,通过控制冷却速率和深冷温度及时间等工序参数,可以使晶界处析出相η相在冷却过程中温度应力的作用下进一步破碎断裂枝解,从而确保了耐蚀性。在采用了深冷处理工序之后,传统再时效工艺过程中所要获得的效果已经基本实现,因此,后续的再时效工艺无需长时间保温,工序时长大大缩短。本发明的铝合金,其rrca工序的时长控制在30h以内,甚至25h以内,相较于传统的rra工艺,大大缩短了时效工序时长,提高了生产效率,降低了生产成本,并且,藉由该工艺处理获得的铝合金其耐蚀性与传统rra相当,并且强度更加优异。

12.需要说明的是,本说明书中提及的工序时间,无论是常规rra工艺还是本发明的rrca工艺,在各个阶段处理过程中的升温、降温过程的时间均没有计算在内,或者说升温、降温时长对整体的处理工序时间影响并不显著:一方面由于铝合金的处理温度较低,预时效和再时效在100℃左右,回归处理在200℃左右,其加热和冷却过程耗时很短,相对于整体工序几十个小时的时长来说,在比较两个工序时长时可以忽略不计入。

13.但是,虽然升温、降温过程的时间很短,对于该类工序的优化仍然可以一定程度的提高工序效率、缩短工序处理时长。如作为进一步的优化方向,对预时效后的铝合金直接从预时效温度升温至回归处理温度,这样,相较于传统的rra预时效后降温至室温、再从室温加热至回归温度的工序,该方案直接从预时效温度加热至回归温度,缩短了升降温过程中的工序时长,通过这样的工艺优化,可以进一步节约时间20-40min左右。

14.作为进一步的方案的改进,预时效后空冷或水冷至室温,然后以20-45℃/min的升温速率升温至回归处理温度。发明人研究发现,控制回归处理过程中的升温速率对于获得晶内细小分散的gp区和η’相以及晶界处粗大不连续的η相是有利的,从而有助于获得最优异的强度和耐蚀性。

15.进一步的,本发明的铝合金具有晶内析出的gp区和η’相,晶界处分布粗大不连续的η相。

16.如前所述,回归处理过程中的冷却速率对于获得本发明的技术效果是至关重要的,回归处理后的铝合金采用不低于30℃/min的冷却速率冷却至深冷处理温度,优选以30-60℃/min的冷却速率冷却至深冷处理温度。冷却速率过慢,热力学驱动力较差,gp区和η’相向晶界中的析出速度慢且长大趋势明显,并且温度应力不足也不能使晶界处的η相充分枝解破碎断裂,导致铝合金的强度和耐蚀性得不到保证;冷却速率过快则温度应力过大导致晶界处产生微裂纹,造成强度和耐蚀性急剧恶化。

17.本发明的第二个目的在于提供前述的一种铝合金的制备方法,包括如下步骤:s1:熔炼,按铝合金成分配料熔炼;s2:精炼;s3:浇铸成锭;s4:对铸锭进行热处理;s4的热处理工艺为:固溶、预时效、回归处理、深冷处理、再时效,其中:固溶为450-480℃下保温1-3h,水淬至室温;预时效为105-135℃下保温20-24h;回归处理为170-200℃下保温0.5-2h;深冷处理为在-196℃的液氮下保温30-60min;再时效为105-135℃下保温2-4h;回归处理后的铝合金采用不低于30℃/min的冷却速率冷却至深冷处理温度。

18.如前面所描述,本发明提供的铝合金的制备工艺对其热处理工艺进行了优化,主要是采用rrca工艺替代传统的rra工艺,通过深冷速度和深冷温度及时间的控制,可以使回归处理后回溶到基体中的强化相在冷却过程中均匀细小弥散析出到晶内,且不至于彼此结合长大,确保了优良的强度,也不至于产生过大的温度应力恶化性能,另一方面,通过控制冷却速率和深冷温度及时间等工序参数,可以使晶界处析出相η相在冷却过程中温度应力的作用下进一步破碎断裂枝解,从而确保了耐蚀性。在采用了深冷处理工序之后,传统再时效工艺过程中所要获得的效果已经基本实现,因此,后续的再时效工艺无需长时间保温,工序时长大大缩短。本发明的铝合金制备工艺,其rrca工序的时长控制在30h以内,甚至25h以内,相较于传统的rra工艺,大大缩短了时效工序时长,提高了生产效率,降低了生产成本,并且,藉由该工艺处理获得的铝合金其耐蚀性与传统rra相当,并且强度更加优异。

19.进一步的,为了压缩工序时长,对预时效后的铝合金直接从预时效温度升温至回归处理温度。这样,相较于传统的rra预时效后降温至室温、再从室温加热至回归温度的工序,该方案直接从预时效温度加热至回归温度,缩短了升降温过程中的工序时长,通过这样的工艺优化,可以进一步节约时间20-40min左右。

20.作为进一步改进的技术方案,预时效后空冷或水冷至室温,然后以20-45℃/min的升温速率升温至回归处理温度。在制备过程中,通过控制回归处理过程中的升温速率对于获得晶内细小分散的gp区和η’相以及晶界处粗大不连续的η相是有利的,从而有助于获得最优异的强度和耐蚀性。

21.作为进一步优化的方案,回归处理后以30-60℃/min的冷却速率冷却至深冷处理温度。回归处理后冷却速率的控制对于获得本发明的技术效果至关重要。冷却速率过慢,热力学驱动力较差,gp区和η’相向晶界中的析出速度慢且长大趋势明显,并且温度应力不足也不能使晶界处的η相充分枝解破碎断裂,导致铝合金的强度和耐蚀性得不到保证;冷却速率过快则温度应力过大导致晶界处产生微裂纹,造成强度和耐蚀性急剧恶化。

22.本发明的有益效果如下。

23.本发明的改进之处在于采用回归时效后快速冷却 深冷处理的工艺,即rrca工艺,一方面,通过控制合适的冷却速率和深冷温度及时间,可以使回归处理后回溶到基体中的强化相在冷却过程中均匀细小弥散析出到晶内,且不至于彼此结合长大,确保了优良的强度,也不至于产生过大的温度应力恶化性能;另一方面,通过控制冷却速率和深冷温度及时间等工序参数,可以使晶界处析出相η相在冷却过程中温度应力的作用下进一步破碎断裂枝解,从而确保了耐蚀性。在采用了深冷处理工序之后,传统再时效工艺过程中所要获得的效果已经基本实现,因此,后续的再时效工艺无需长时间保温,工序时长大大缩短。本发明的铝合金,其rrca工序的时长控制在30h以内,甚至27h以内,相较于传统的rra工艺,大大缩短了时效工序时长,提高了生产效率,降低了生产成本,并且,藉由该工艺处理获得的铝合

金其耐蚀性与传统rra相当,并且强度更加优异。

24.本发明的al-zn-mg-cu铝合金室温抗拉强度达到700mpa以上,室温屈服强度550mpa以上,室温延伸率达到11.0%以上,抗剥落腐蚀等级达到p级以上(含p级),优选室温抗拉强度达到750mpa以上,室温屈服强度达到620mpa以上,室温延伸率达到13.0%以上,抗剥落腐蚀达到n级。

具体实施方式

25.为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体的试验例做进行进一步说明。

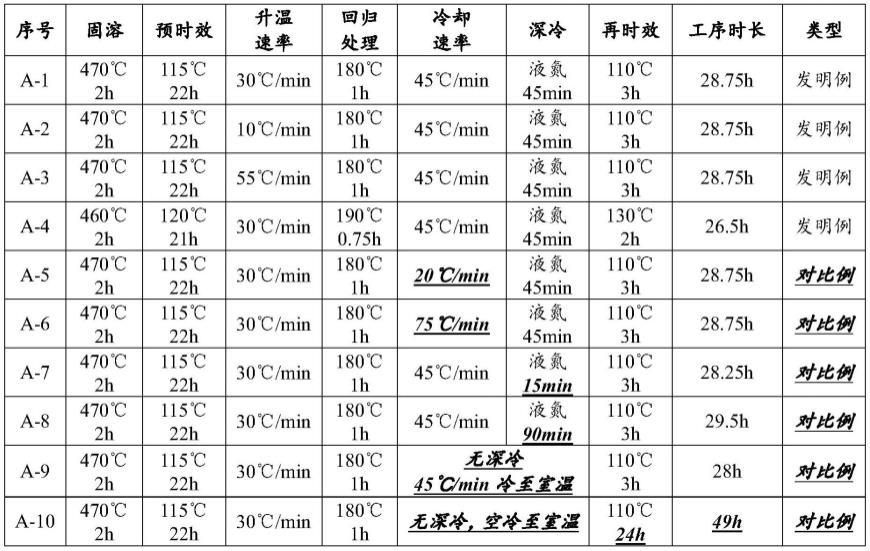

26.按下述a、b两组合金成分进行熔炼、精炼并制备得到铸锭,分别按照表1、2中的热处理参数进行热处理,对热处理后的铝合金进行耐腐蚀性和抗拉强度、屈服强度、延伸率进行测试,展示于表3中。其中,耐腐蚀性参照gb/t22639-2022《铝合金产品的剥落腐蚀试验方法》进行检测,延伸率和抗拉强度、屈服强度按照gb/t 228.1-2021《金属材料拉伸试验第1部分:室温试验方法》进行检测。

27.实施例a

28.铝合金成分为:zn:5.8%、mg:2.1%、cu:1.7%、mn:0.35%、zr:0.09%、er:0.12%,si:0.07%,fe:0.13%,余量为al和其他不可避免的杂质,熔炼、精炼后浇铸10块样品,分别按照表1的热处理工艺参数进行热处理,然后检测力学性能。表1中,固溶后水淬至室温,预时效后、再时效后均空冷至室温,工序时长中,各阶段升温、降温的时间不计入。

29.表1a组铝合金的热处理工艺参数

[0030][0031]

实施例b

[0032]

铝合金成分为:zn:6.2%、mg:2.3%、cu:1.4%、mn:0.29%、zr:0.1%、er:0.13%,si:0.06%,fe:0.15%,余量为al和其他不可避免的杂质,熔炼、精炼后浇铸10块样品,分别按照表2的热处理工艺参数进行热处理,然后检测力学性能。表2中,固溶后水淬至室温,预

时效后、再时效后均空冷至室温,工序时长中,各阶段升温、降温的时间不计入。

[0033]

表2b组铝合金的热处理工艺参数

[0034][0035]

对实施例a和实施例b各组性能检测的数据见下表3。

[0036]

表3各组实施例的发明例和对比例性能数据

[0037][0038][0039]

下面,结合实施例a的10组试验和实施例b的10组试验对本发明的作用效果作进一

步解释分析。

[0040]

首先分析本发明的发明例。

[0041]

试验序号a-1至a-4以及试验序号b-1至b-4的成分和热处理工艺均满足本发明的要求,为本发明的发明例。从性能检测来看,各发明例的铝合金室温抗拉强度达到700mpa以上,室温屈服强度550mpa以上,室温延伸率达到11.0%以上,抗剥落腐蚀等级达到p级以上;特别的,对于序号a-1、a-4以及试验序号b-1至b-4,其在满足本发明热处理工艺要求的基础上,预时效后加热至回归处理温度的升温速率在20-45℃/min范围内,其对于获得更优异的抗拉强度、屈服强度以及耐蚀性是更有利的,发明例a-1、a4、b-1至b-4的铝合金的室温抗拉强度达到750mpa以上,室温屈服强度达到620mpa以上,室温延伸率达到13.0%以上,抗剥落腐蚀等级达到n级。通过比对发明例a-2、a-3和发明例a-1也不难看出,在预时效后加热至回归处理温度的升温速率控制在20-45℃/min内时能够获得更优异的力学性能和耐蚀性能。

[0042]

同时,本发明的发明例的热处理工序时间均可以控制在30h以内,甚至27h以内,极大的缩短了热处理工序周期,提高了生产效率,降低了生产成本。

[0043]

接下来,对本发明的发明例和对比例进行逐一分析。

[0044]

对比例a-5是发明例a-1的对比例,对比例b-5是发明例b-1至b4的对比例,a-5和b-5均采用了比本发明要求更低的冷却速率。然而,通过比对性能不难发现,由于回归处理后的冷却速率较低,导致热力学驱动力较差,gp区和η’相向晶界中的析出速度慢且长大趋势明显,并且温度应力不足也不能使晶界处的η相充分枝解破碎断裂,导致铝合金的抗拉强度、屈服强度和耐蚀性不能满足本发明要求。

[0045]

对比例a-6是发明例a-1的对比例,对比例b-6是发明例b-1至b4的对比例,a-6和b-6均采用了比本发明要求更高的冷却速率。然而,通过比对性能不难发现,由于回归处理后的冷却速率较高,冷却过程中温度应力过大导致晶界处产生微裂纹,造成抗拉强度、屈服强度、延伸率以及耐蚀性急剧恶化,达不到发明要求。

[0046]

对比例a-7是发明例a-1的对比例,对比例b-7是发明例b-1的对比例,a-7和b-7均采用了比本发明要求更短的深冷时间。然而,由于深冷时间较短,gp区和η’相向晶界中的析出的时间窗口较窄,无法实现充分弥散析出,导致铝合金的强化效果不足,晶界处的η相也不能够充分枝解破碎断裂,造成铝合金的抗拉强度、屈服强度以及耐蚀性达不到发明要求。

[0047]

对比例a-8是发明例a-1的对比例,对比例b-8是发明例b-1的对比例,a-8和b-8均采用了比本发明要求更长的深冷时间。然而,由于深冷时间过长,导致温度应力积蓄过大,在晶界处出现微裂纹等缺陷,造成抗拉强度、屈服强度、延伸率以及耐蚀性急剧恶化,达不到发明要求。

[0048]

对比例a-9是发明例a-1的对比例,对比例b-9是发明例b-1的对比例,a-9和b-9在预时效后均没有进行深冷,而是以满足发明要求的冷却速率冷却至室温然后直接加热进行再时效。然而,由于没有经过深冷工艺,导致热力学驱动力较差,且再时效的时间太短,gp区和η’相向晶界中的析出速度慢且析出时间窗口太窄,不能充分析出,并且温度应力不足也不能使晶界处的η相充分枝解破碎断裂,导致铝合金的抗拉强度、屈服强度和耐蚀性不能满足本发明要求。

[0049]

对比例a-10是发明例a-1的对比例,对比例b-10是发明例b-1的对比例,a-10和b-10在预时效后空冷至室温然后直接加热进行再时效,二者采用的就是常规的rra工艺,没有

进行深冷。从性能来看,虽然其耐蚀性和延伸率可以满足本发明要求,但是抗拉强度、屈服强度稍差,最重要的是其热处理工序时间达到45h以上,甚至接近50h,工艺周期长,无法满足本发明短流程短周期内获得兼顾高强度和高耐蚀性铝合金的技术目的。

[0050]

通过以上实施例的比对不难看出,本发明的rrca工艺可以实现短流程生产高强度、高耐蚀性的al-zn-mg-cu合金,特别是回归时效后的冷却速率、深冷时间对于获得相应的强度和耐蚀性是至关重要的,并且,当控制回归时效的升温速率在一定范围内时,有助于获得更优异的强度、耐蚀性的匹配。

[0051]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0052]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对于这些实施例的多种修改对本领域的专业技术人员来说是显而易见的,本文所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。