1.本发明是有关于一种加工装置,特别是有关于一种放电加工装置。

背景技术:

2.随着半导体产业蓬勃发展,放电加工技术已常见用于加工处理晶锭或晶圆。放电加工(electrical discharge machining,edm)是一种借由放电产生火花,使待加工物成为所需形状的一种制造工艺。介电材料分隔两电极并施以电压,产生周期性快速变化的电流放电,用以加工上述之待加工物。放电加工技术采用两个电极,其中一个电极称为工具电极,或称为放电电极,另一个电极则称为工件电极,连接上述之待加工物。在放电加工的过程中,放电电极和工件电极间不会有实际的接触。

3.当两个电极间的电位差增大时,两电极之间的电场亦会增大,直到电场强度高过介电强度,此时会发生介电崩溃,电流流过两电极,并去除部分材料。当电流停止时,新的介电材料会流到电极间的电场,排除上述的部分材料,并重新提供介电质绝缘效果。在电流流过之后,两电极间的电位差会回到介电崩溃之前,如此可以重复进行新一次的介电崩溃。

4.然而,放电加工技术的缺点在于,其切割面的粗糙度不佳,且切割面上具有相当多表面裂缝,甚至会沿着非切割方向延伸,导致非预期方向的破裂效果。而且,现有的放电加工技术在进行例如晶锭切割时,都是使用治具夹持晶锭的周缘,亦即径向夹持晶锭的侧边,以防止滚动或位移。然而,由于晶锭的切割面也是位在径向上,因此传统技术仅能切割暴露在治具外侧的晶锭,无法切割治具与晶锭重叠之区域,所以传统技术需要停机并重新调整位置后,才能再次切割。然而,不论如何调整位置,治具与晶锭之间始终会有部分区域相互重叠,而无法进行放电加工。

技术实现要素:

5.有鉴于此,本发明之一或多种目的就是在提供一种放电加工装置,以解决上述习知技艺之问题。

6.为达前述目的,本发明提出一种放电加工装置,包含一载台,该载台系设有一治具,该治具包含一承载板,用以承载至少一待加工物,其中该待加工物系定义有一加工目标区;以及一放电加工(edm)单元,该放电加工(edm)单元系经由至少一放电电极以一非均匀电场分布施加一放电能量予该待加工物之该加工目标区,借以沿着该加工目标区加工该待加工物。

7.其中,该放电电极之两侧包覆有一电性遮蔽结构,借以使得该放电能量形成该非均匀电场分布。

8.其中,该放电电极具有一凹陷区,借以使得该放电能量形成该非均匀电场分布。

9.其中,该放电电极之剖面形状为t字形、l字形或椭圆形,借以使得该放电能量形成该非均匀电场分布。

10.其中,该放电电极之剖面形状为圆形,借以使得该放电能量形成该非均匀电场分

布。

11.其中,该放电电极为线状或板状。

12.其中,该电性遮蔽结构系一支撑结构。

13.其中,该放电电极或该支撑结构具有一导凸块,该导凸块系对应于该放电加工(edm)单元之一滑轮之一导槽,借以利用该导槽导引该导凸块。

14.其中,该放电电极为一磁性组件,当该放电电极沿着该加工目标区加工该待加工物时,该放电加工(edm)单元系以一磁吸力非接触式作用于该磁性组件,借以固定该放电电极之一位向。

15.其中,该放电电极系包含一第一导电线及一第二导电线,该第一导电线之厚度和/或所施加之电压系不同于该第二导电线。

16.其中,还包含一微波或射频源,用以经由该放电加工(edm)单元之该放电电极供应一微波或射频能量予该待加工物之该加工目标区。

17.为达前述目的,本发明提出一种放电加工装置,包含:一载台,该载台设有一治具,该治具包含一承载板,用以承载至少一待加工物,其中该待加工物定义有一加工目标区,且该待加工物之该加工目标区之位置系位于该承载板之上方;以及一放电加工(edm)单元,用以经由至少一放电电极施加一放电能量予该待加工物之该加工目标区,借以沿着该加工目标区加工该待加工物。

18.其中,该治具更具有两侧板设于该承载板之两端,该两侧板系用以分别位于该待加工物之两侧。

19.其中,该治具具有一黏胶层设于该承载板上,该待加工物之周缘系局部黏贴于该治具之该黏胶层上。

20.其中,该黏胶层为一导电胶层。

21.其中,该黏胶层为非连续式设于该承载板上。

22.其中,该黏胶层系从该承载板向上延伸至该待加工物之至少一侧边。

23.其中,该黏胶层系渗入该待加工物中。

24.其中,该治具具有一导电板设于该承载板上,且该黏胶层系设于该导电板上。

25.其中,该导电板为功函数4.5ev以下的导电金属结构。

26.其中,该放电电极系以一非均匀电场分布施加该放电能量予该待加工物之该加工目标区。

27.其中,该载台系调整该治具相对于该放电电极之倾斜度或该放电加工(edm)单元系调整该放电电极相对于该待加工物之倾斜度,借以调整该待加工物之该加工目标区相对于该治具之该承载板之夹角。

28.其中,该待加工物和/或该治具更具有一导电增益层,借以提高该待加工物与该治具间的电性接触。

29.其中,还包含一热源,用以加热该承载板上之该待加工物,借以提高该待加工物与该治具间的电性接触。

30.其中,该放电电极系于一流体中切割该待加工物之该加工目标区。

31.其中,该放电电极系于一真空环境中切割该待加工物之该加工目标区。

32.其中,该放电电极之数量为一或复数个。

33.其中,该待加工物之数量为一或复数个。

34.综上所述,本发明之放电加工装置具有以下优点:

35.(1)借由非均匀电场分布设计,可使得电场集中于行进方向上。

36.(2)借由非均匀电场分布设计,可减少非行进方向之电场分布,故能减少待加工物在非行进方向上的表面粗糙度以及表面裂缝。

37.(3)借由治具设置黏胶层,可避免待加工物在放电加工程序过程中所产生的抖动现象,还能避免放电加工程序结束前产生毛边现象。

38.(4)借由治具设置黏胶层,可避免治具妨碍待加工物进行放电加工程序,故能使得放电加工程序更加灵活。

39.(5)借由放电电极具有多条导电线,可同时进行切割步骤及磨抛步骤,故可加快整体加工程序之进行,还可获得粗糙度低的表面。

40.(6)借由待加工物和/或治具的导电增益层,可以提高待加工物与治具间的电性接触,借以提高放电加工程序效率。

41.兹为使钧审对本发明的技术特征及所能达到的技术功效有更进一步的了解与认识,谨佐以较佳的实施例及配合详细的说明如后。

附图说明

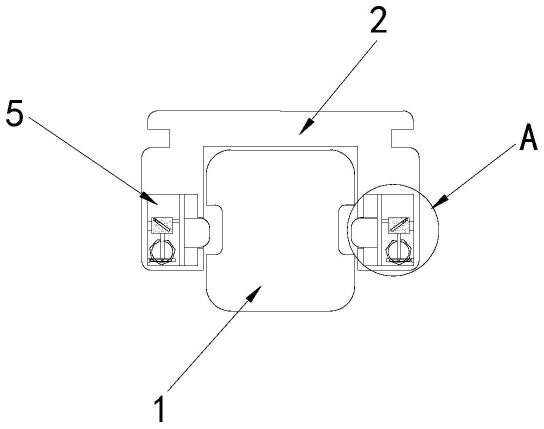

42.图1系显示本发明之放电加工装置之结构,且系由治具前方所得之示意图。

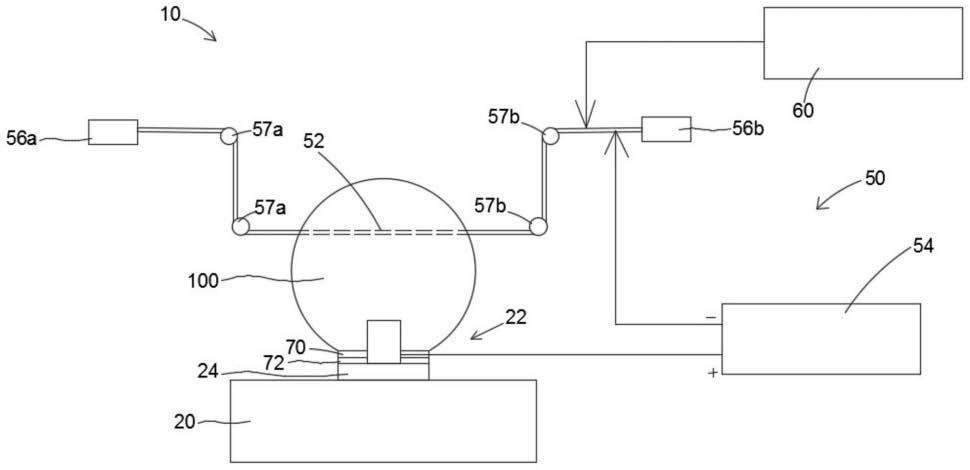

43.图2为本发明之放电加工装置之结构,且系由治具侧面所得之局部示意图。

44.图3为本发明之放电加工装置于进行放电加工程序之局部放大示意图,其中放电电极为单条导电线。

45.图4系显示本发明之放电加工装置之结构,且系于加热液体槽中进行放电加工程序之示意图。

46.图5为本发明之放电加工装置于进行放电加工程序之局部放大示意图,其中放电电极为多条导电线。

47.图6a至图6g为本发明之放电加工装置中可产生非均匀电场分布之放电电极及其电性遮蔽结构之示意图。

48.图7a至图7b为本发明之放电加工装置之放电电极及其电性遮蔽结构具有导凸块以对应于滑轮之导槽之示意图。

49.图8a至图8c为本发明之放电加工装置之待加工物、治具及载台之分解示意图。

50.图9为本发明之放电加工装置之治具之黏胶层延伸至待加工物之侧边之示意图。

51.图10为本发明之放电加工装置之治具之黏胶层渗入待加工物中之示意图。

52.图11为本发明之放电加工装置在放电加工程序中以定位单元固定放电电极之位向之示意图。

53.图12a至图12b为本发明之放电加工装置进行偏轴式放电加工程序之示意图。

54.图13为本发明中导电增益层之示意图。

55.图14为本发明中导电板为导电增益层之示意图。

56.图15a为本发明以单一放电电极切割多个待加工物之示意图,图15b为本发明以多个放电电极切割单一待加工物之示意图,图15c为本发明以多个放电电极切割多个待加工

物之示意图,其中图15a之视角不同于图15b及图15c。

57.附图标记说明:

58.10:放电加工装置

59.20:载台

60.22:治具

61.24:承载板

62.26:侧板

63.50:放电加工(edm)单元

64.52:放电电极

65.52a:凹陷区

66.52b:电性遮蔽结构

67.53a、53b:导凸块

68.54:电力源

69.59a:加热液体槽

70.59b:加热液体

71.55a:第一导电线

72.55b:第二导电线

73.56a:送线卷线器

74.56b:收线卷线器

75.57a、57b:滑轮

76.58a、58b:导槽

77.60:微波或射频源

78.62:定位单元

79.70:黏胶层

80.72:导电板

81.100:待加工物

82.100a:切割面

83.100b:切割面

84.100c:切割面

85.110:加工目标区

86.80、82、84、86:导电增益层

87.90:热源

具体实施方式

88.为利了解本发明之技术特征、内容与优点及其所能达成之功效,兹将本发明配合图式,并以实施例之表达形式详细说明如下,而其中所使用之图式,其主旨仅为示意及辅助说明书之用,未必为本发明实施后之真实比例与精准配置,故不应就所附之图式的比例与配置关系解读、局限本发明于实际实施上的权利范围。此外,为使便于理解,下述实施例中的相同组件系以相同的符号标示来说明。

89.另外,在全篇说明书与权利要求书所使用的用词,除有特别注明外,通常具有每个用词使用在此领域中、在此揭露的内容中与特殊内容中的平常意义。某些用以描述本发明的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本发明的描述上额外的引导。

90.关于本文中如使用“第一”、“第二”、“第三”等,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已。

91.其次,在本文中如使用用词“包含”、“包括”、“具有”、“含有”等,其均为开放性的用语,即意指包含但不限于。

92.请参阅图1及图2,图1系显示本发明之放电加工装置之结构,且系由治具前方所得之示意图。图2为本发明之放电加工装置之结构,且系由治具侧面所得之局部示意图。本发明之放电加工装置10包含载台20以及放电加工(edm)单元50,用以对待加工物100进行放电加工程序,例如切割(cutting)和/或磨抛(electric discharge grinding,edg)待加工物100。载台20设有治具22,载台20可为移动式载台或固定式载台。治具22至少包含承载板24用以放置待加工物100,其中待加工物100系定义有加工目标区110,且此加工目标区110可位于待加工物100中任何适合加工之位置上。待加工物100可为任何导体或半导体结构,例如晶圆或晶锭等,惟待加工物100之剖面不限于圆形,其可为任意形状。

93.放电加工(edm)单元50具有放电电极52,放电电极52例如为线状之导电线、板状之导电板或其他形状之导电结构。以待加工物100为圆柱状之晶锭举例,加工目标区110例如为定义在晶锭之径向上,如图2之点虚线所示。惟,上述加工目标区110之位置仅为举例,并非用以限定本发明。如图3所示,放电电极52之表面与待加工物100在行进方向之表面(切割面100a)及非行进方向之表面(切割面100b、100c)之间存在有一间隙,其中此间隙中填充有空气、去离子水或油等绝缘材料或其他合适之绝缘物质,以作为介电材料。例如,若在去离子水中进行放电加工步骤,则去离子水会填充入上述之间隙中。同理,若在具有大气环境中进行放电加工步骤,则空气会填充入上述之间隙中。此外,如图4所示,若在加热液体槽59a中进行放电加工步骤,则加热液体59b会填充入上述之间隙中,而且加热液体槽59a中的加热液体59b,例如热油,还可以减少热冲击或增加热均匀性。此外,在放电加工程序的过程中,本发明借由液体压力可使得待加工物100减少产生抖动,减少切割面100b、100c的表面粗糙度,有助于提升放电加工质量。如上所述,本发明虽以一条放电电极52(单一导电结构)对一个待加工物100(即单一固体结构)进行切割举例说明,如图2所示,然而本发明不局限于此。本发明之放电电极52也可例如同时对多个待加工物100(即多个固体结构)进行放电加工程序,如图15a所示,亦即放电电极52可同时切割多个待加工物100。同理,本发明亦可以多条分离之放电电极52(多个导电结构)同时对一个待加工物100(如图15b所示)或多个待加工物(如图15c所示)进行切割程序。而且,本发明之放电加工程序不局限于在上述之液态或气态等流体中进行,本发明之放电加工程序亦可在真空环境中进行。换言之,本发明之放电加工程序除了可以放电电极52湿式切割待加工物100(亦即在液体槽或加热液体槽59a中进行),还可以放电电极52干式切割待加工物100(亦即在空气中或真空环境中)。其中,本发明在放电电极52干式切割待加工物100的过程中,亦可选择性对放电电极52进行降温,例如,使用液体或气体等降温流体使放电电极52降温或保持温度,或者是也可以使得放电电极52借由放电能量而升温,亦即不使用液体或气体等降温流体。

94.请继续参阅图1至图3所示,本发明的放电加工(edm)单元50更具有电力源54,电力源54系以一电性回路连接放电电极52,借以在放电电极52与待加工物100之间产生电压差,当此电压差之数值大于上述之间隙所能提供之绝缘强度时,则会产生放电能量并提供放电能量予待加工物100之加工目标区110,借此可沿着加工目标区110加工待加工物100。此外,以线状之导电线为例,本发明之放电电极52可为单一条导电线(如图3),或者为多条导电线。以两条导电线为例,如图5所示,第一导电线55a之厚度(直径)和/或所施加之电压可相同或不同于第二导电线55b。举例而言,第二导电线55b之厚度实质大于第一导电线55a之厚度,借此第一导电线55a可用来切割位在行进方向(前侧)上之待加工物100之切割面100a,第二导电线55b则可用来磨抛非行进方向上之待加工物100之切割面100b、100c。其中,第一导电线55a及第二导电线55b之厚度和/或所施加之电压可依据所需之切割面粗糙度而定,故不另举例。本发明亦可选择性包含一微波或射频源60,用以例如经由第一导电线55a和/或第二导电线55b供应微波能量或射频能量予待加工物100之加工目标区110,借以提供加热功效、退火功效或磨抛功效,可有效降低表面粗糙度,避免后续还需要进行机械或化学磨抛步骤。同理,若本发明之放电电极52仅为单一条导电线,则本发明之微波或射频源60亦可经由此单一条导电线供应微波能量或射频能量予待加工物100之加工目标区110。以微波或射频源60为微波为例,本发明之微波之波长范围为约1mm至约1m,频率范围为约300ghz至约0.3ghz,功率范围例如为约200瓦至约5,000瓦。放电电极52的材质可例如选自由铜(copper)、黄铜(brass)、钼(molybdenum)、钨(tungsten)、石墨(graphite)、钢(steel)、铝(aluminum)及锌(zinc)所组成之族群。放电电极52的厚度约小于300μm,厚度范围较佳为约30μm至约300μm。

95.在一实施态样中,本发明之放电电极52所提供之放电能量较佳为具有非均匀电场分布,放电电极52所提供之放电能量之电场较佳为集中于放电电极52之行进方向上。亦即,放电电极52之行进方向(切割方向)之电场分布较大,而垂直于其行进方向之侧向之电场分布较小。换言之,放电电极52所提供之放电能量较佳为集中施加予行进方向(前侧)上之待加工物100上,而减少施加放电能量予非行进方向(两侧)上之待加工物100上,故能减少非行进方向上的待加工物100之切割面100b、100c之表面粗糙度,例如减少ra及rz值,以及切割面100b、100c之表面裂缝。

96.为了可经由放电电极52提供非均匀电场分布之放电能量,如图6a至图6g所示,因此本发明之放电电极52之周围(例如左右两侧或单侧)可具有凹陷区52a或是放电电极52之周围(例如左右两侧或单侧)可具有电性遮蔽结构52b,其系例如为绝缘材质或其他合适材质。其中,凹陷区52a及电性遮蔽结构52b皆可达到减少放电电极52之电场外扩范围之效果,故能减少待加工物100之切割面100b、100c之表面粗糙度。举例而言,放电电极52之剖面形状可例如为具有凹陷区52a之t字形(如图6a)、l字形或其他外形。或者是,放电电极52之周围(例如左右两侧或单侧)包覆有电性遮蔽结构52b,放电电极52之剖面形状也可例如为t字形(如图6b)、l字形(如图6e、图6f、图6g)、圆形(如图6c)、椭圆形(如图6d)或其他外型,且较佳为仅露出放电电极52之前侧(行进方向),以便放电电极52所提供之放电能量之电场集中于放电电极52之行进方向上。其中,在放电加工程序中,上述之凹陷区52a可发挥固定放电电极52之作用,以减少放电电极52在切割过程中的晃动或转动现象,还可提供漏孔排水的效果。

97.除此之外,如图1及图4所示,本发明之放电加工(edm)单元50还可选择性具有送线卷线器56a及收线卷线器56b,其中放电电极52之两端系分别连接于送线卷线器56a及收线卷线器56b,且送线卷线器56a及收线卷线器56b可分别利用滑轮57a、57b套接放电电极52,借以定位放电电极52,并且例如调整放电电极52之张力。因此,本发明之放电加工(edm)单元50之放电电极52还可选择性具有导凸块53a(如图6g所示)对应于滑轮57a、57b之导槽58a、58b(如图7a所示),以及/或者是,电性遮蔽结构52b不仅可包覆放电电极52之周围,还可选择性具有导凸块53b(如图6d所示)对应于滑轮57a、57b之导槽58a、58b(如图7b所示),借以同时作为支撑结构之用。

98.除此之外,请参阅图1至图12b,为了避免待加工物100在被放电电极52放电加工程序的过程中产生抖动(晃动)现象或者是避免放电加工程序结束前产生毛边现象,因此本发明之治具22更选择性设有黏胶层70设于承载板24上。待加工物100之周缘系局部黏贴于黏胶层70上,借以使得待加工物100稳固黏贴于治具20之承载板24上。其中,黏胶层70不限于连续式(如图8b所示)或非连续式(如图8c所示)设于该承载板上。以非连续式为例,黏胶层70系例如间隔式设于治具22之承载板24上,且其位置系对应于加工目标区110,亦即黏胶层70之位置位于加工目标区110之下方。黏胶层70之位置不限于位于加工目标区110之正下方,只要可黏固待加工物100,即可适用于本发明。

99.其中,治具22还可选择性具有一导电板72设于承载板24上,且上述之黏胶层70系设于导电板72上,借此可作为缓冲层以避免放电加工过程导致治具22受损。导电板72例如为,但不限于,功函数为约4.5ev以下的材料层,例如锌、钛、铝或其他合适之导电金属结构。黏胶层70还提供了导电、固定及保护导电板72的功能,且具有容易去除的优点。此外,除了上述之黏胶层70设于治具22之承载板24之外,本发明之治具22还可选择性包含两侧板26设于承载板24之两端(如图8a所示),其中两侧板26系分别位于待加工物100之两侧,且较佳为固持待加工物100之两侧,例如轴向固持晶锭,可在倾斜加工角度时避免待加工物100滑动或倾倒,还能使得侧板26错开放电电极52之行进路线,借以阻碍放电加工程序之进行。此外,本发明亦可省略黏胶层70,亦即待加工物100可直接放置于治具22之导电板72上,且若省略黏胶层70,则本发明还可选择性以治具22之两侧板26直接固持待加工物100之两侧,可防止待加工物100滑动或倾倒。其中,黏胶层70可为非导电胶层或为导电胶层,只要能够将待加工物100黏固于治具20之承载板24或者是黏固于导电板72上,即可适用于本发明,并且黏胶层70与待加工物100之黏贴面积并无限定,只要能够使得待加工物100电性导通其下方的承载板24或导电板72以构成电性回路,即可适用于本发明。

100.如图9所示,黏胶层70不限于仅黏贴待加工物100之底部,黏胶层70亦可选择性从承载板24(即待加工物100之底部)向上延伸至待加工物100之至少一侧边,只要可稳固黏贴待加工物100即可适用于本发明。此外,如图10所示,在黏贴至黏胶层70之前,本发明也可以例如对待加工物100进行预加工程序,借以使得待加工物100欲黏贴黏胶层70之区域具有粗糙表面或缝隙,因此黏胶层70可进一步由待加工物100表面渗入待加工物100中,以提升黏贴附着效果,并且若黏胶层70为导电胶材质,则还可提升导电效果。其中,黏胶层70可为任何合适之材质,例如市售之导电胶材质或非导电胶材质。

101.除此之外,如图2至图3及图8a所示,本发明之待加工物100之加工目标区110之位置较佳为位于承载板24之上方,即加工目标区110之投影线系落在两侧板26之间,而非习知

所采用之加工目标区位于承载板之侧板之外侧之技术,借此本发明可减少待加工物100在放电加工程序中产生抖动现象,还能避免放电加工程序结束前,待加工物100之切割面100b、100c产生毛边。除此之外,本发明借由将待加工物100之加工目标区110之位置位于承载板24之上方,亦即加工目标区110之位置系位于两侧板26之间,所以放电电极52只会在两侧板26之间进行放电加工程序。待加工物100之加工目标区110之位置不限于位于承载板24之正上方,只要可供进行加工程序,即可适用于本发明。因此,本发明可以对整个待加工物100进行放电加工程序,可避免如同习知技术般因受到侧板26阻碍,而只能对位于承载板之侧板外侧之加工目标区进行放电加工程序之缺点。如图8b及图8c所示,由于本发明已于治具22之承载板24上设置黏胶层70,且承载板24之位置位于加工目标区110之下方,可确实支撑整个待加工物100,因此纵使省略上述之两侧板26,本发明亦可达到降低抖动现象及毛边现象之功效,而且放电加工程序完全不会受到侧板26阻碍。

102.由于,当放电电极52与待加工物100之重叠长度太长时,则滑轮57a、57b之间的放电电极52在切割待加工物100的过程中,容易产生抖动,造成切割面偏移或歪斜。而且,越远离滑轮57a、57b之位置,放电电极52之抖动幅度越大。因此,本发明还可例如选择性具有定位单元62用以非接触式固定放电电极52之位向。举例而言,放电电极52或电性遮蔽结构52b例如为一磁性组件,例如磁铁或含铁材料,而定位单元62则例如为磁铁或电磁铁等可产生磁吸力之组件,且放电电极52与定位单元62系分别位于加工目标区110之相对侧,借以利用磁吸力作用于上述之磁性组件,使得放电电极52在放电加工程序中可保持固定位向。

103.此外,本发明还可例如调整待加工物100之加工目标区110相对于治具22之承载板24之夹角,借以进行偏轴式(off-axis)放电加工程序。举例而言,如图1及图12a所示,本发明之载台20可例如为具有多轴(例如,2轴、3轴或以上)马达之移动式载台,借以达到移动位置,甚至调整治具22相对于放电电极52之倾斜度,或是如图1及图12b所示,本发明之放电加工(edm)单元50之送线卷线器56a及收线卷线器56b可例如为具有多轴(例如,2轴、3轴或以上)马达,借由调整放电加工(edm)单元50之进线方向,可调整放电电极52相对于待加工物100之倾斜度。

104.另外,为了提高放电加工程序效率,本发明还可以透过导电增益层,来提高待加工物100与治具22间的电性接触。举例来说,如图13所示,可以透过表面改质方式,例如利用前述之放电加工(edm)单元50或雷射,来让待加工物100上形成导电增益层80,导电增益层80之成分系依据待加工物100之组成而定,且导电增益层80之位置为邻近治具22之承载板24或与承载板24直接连接。本发明借由对待加工物100进行表面改质,以提高治具22与待加工物100间的电性接触。或者,本发明也可以透过镀膜等方式,来让治具22的承载板24和/或两侧板26形成导电增益层82和/或84,以提供良好电性接触,甚至导电板72也可以镀膜有导电增益层86或本身即为导电增益层86(如图14所示),以提供良好电性接触,且导电增益层82、84之位置可为邻近或直接接触待加工物100。其中,导电增益层82和/或84之材料可例如为相同或不同之导电材料,只要可提供良好电性接触即可适用于本发明。另外,导电板72、治具22的承载板24和/或两侧板26本身也可以例如为由上述之导电增益层82、84和/或86的导电增益材质所构成,导电增益材质可例如选用不同或相同的导电材料,例如是不同或相同的金属材料,只要能够提供良好电性接触即可适用于本发明。亦或者,在放电加工程序过程中,也可以在前述之加热液体槽59a的加热液体59b中添加可帮助导电的材料,以促进放电

加工程序的进行,尤其能提高半导体或不良导体等待加工物100的放电加工效率。上述之导电增益层82、84和/或86功函数例如为约4.5ev以下,但不限于此,只要有助于提升电性接触即可适用于本发明。

105.除此之外,本发明也可以透过热源90来对承载板24上之待加工物100进行加热,来提高待加工物100与治具22间的电性接触。热源90可例如是前述之加热液体槽59a、微波或射频源60,或者是雷射源和/或红外光源。在待加工物100与治具22接触后,利用热源90进行热处理,可以提高电性接触,借以提高后续进行的放电加工程序之效率。

106.综上所述,本发明之放电加工装置具有以下优点:

107.(1)借由非均匀电场分布设计,可使得电场集中于行进方向上。

108.(2)借由非均匀电场分布设计,可减少非行进方向之电场分布,故能减少待加工物在非行进方向上的表面粗糙度以及表面裂缝。

109.(3)借由治具设置黏胶层,可避免待加工物在放电加工程序过程中所产生的抖动现象,还能避免放电加工程序结束前产生毛边现象。

110.(4)借由治具设置黏胶层,可避免治具妨碍待加工物进行放电加工程序,故能使得放电加工程序更加灵活。

111.(5)借由放电电极具有多条导电线,可同时进行切割步骤及磨抛步骤,故可加快整体加工程序之进行,还可获得粗糙度低的表面。

112.(6)借由待加工物和/或治具的导电增益层,可以提高待加工物与治具间的电性接触,借以提高放电加工程序效率。

113.以上所述仅为举例性,而非为限制性者。任何未脱离本发明之精神与范畴,而对其进行之等效修改或变更,均应包含于后附之权利要求书中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。