1.本发明属于汽车领域,特别是涉及一种基于人机工程学的制动踏板轨迹布置方法。

背景技术:

2.目前,现有专利对制动踏板的布置方法,都是根据人体脚的位置设定制动踏板自由状态的中心点位置及踏板起始角度,并未明确制动踏板轨迹布置方法,尤其是基于人体坐姿发挥出最佳制动力的踏板轨迹。而且在制动踏板布置过程中未充分考虑杠杆比及助力器布置要求,容易出现布置反复问题,缺乏布置整体性。

3.专利文献(cn113978246a)公开了一种吊挂式三踏板的布置方法,该方法根据平台驾驶员的坐姿设定制动踏板点与踵点高度差和制动踏板的初始角度。此方法只简单说明了如何设定制动踏板上述两个参数,未明确制动踏板轨迹及布置方法,同时在制动踏板布置过程中未提及杠杆比及助力器布置要求,容易出现布置反复问题,缺乏制动踏板布置整体性。

技术实现要素:

4.有鉴于此,为了解决现有技术对制动踏板的布置方法,都是根据人体脚的位置设定制动踏板自由状态的中心点位置及踏板起始角度,并未明确制动踏板轨迹布置方法,尤其是基于人体坐姿发挥出最佳制动力的踏板轨迹;而且在制动踏板布置过程中未充分考虑杠杆比及助力器布置要求,容易出现布置反复问题,缺乏布置整体性的问题,本发明提出一种基于人机工程学的制动踏板轨迹布置方法,根据人体坐姿设定踏板轨迹区间,保证驾驶员在常规制动过程中发挥出最佳制动力,同时兼顾杠杆比及助力器布置要求,设定踏板最终轨迹,既满足结构又满足性能要求。

5.为实现上述目的,本发明采用以下技术方案:一种基于人机工程学的制动踏板轨迹布置方法,具体包括以下步骤:

6.具体包括以下步骤:

7.(1)绘制制动踏板旋转轨迹弦允许区间,旋转轨迹弦过初始位置制动踏板点b,驾驶员乘坐基准点s和初始位置油门踏板点a连线夹角在

±5°

以内,初定旋转轨迹弦与驾驶员乘坐基准点s和初始位置油门踏板点a连线平行;

8.(2)通过踏板旋转轨迹弦两端点以任意半径画圆弧,这个圆弧的中心作为踏板旋转中心,初定圆弧半径可参考同平台车型,根据圆弧半径可推出制动踏板旋转中心,根据杠杆比可推出助力器推杆与踏板摆臂连接点旋转半径及旋转轨迹;

9.(3)参考同平台车型,根据助力器及踏板支架布置要求,锁定助力器及踏板支架相对位置;

10.(4)根据助力器推杆行程及极限摆动角要求,做出助力器推杆与踏板摆臂连接点旋转轨迹允许区间;

11.(5)调整助力器及踏板支架布置位置,保证制动踏板支架能设计出踏板旋转中心结构,同时需保证助力器推杆与踏板摆臂连接点的全行程旋转轨迹位于允许区间内。

12.2.根据权利要求1所述的基于人机工程学的制动踏板轨迹布置方法,具体包括以下步骤:

13.(1)绘制过驾驶员乘坐基准点s和初始位置油门踏板点a的直线l1;

14.(2)过初始位置制动踏板点b做两条线段l2和l3,与直线l1夹角为

±5°

,线段l2和l3夹角区域为制动踏板旋转轨迹弦的允许区间;过初始位置制动踏板点b做一条线段l0,与直线l1夹角为0

°

,线段l0为制动踏板点b的初定旋转轨迹弦;

15.(3)绘制制动踏板点b的旋转轨迹弦l0的垂直平分线l4,以制动踏板点b为中心,以同平台车型制动踏板点旋转轨迹圆弧半径r为半径画圆弧l5,这个圆弧与旋转轨迹弦l0的垂直平分线的交点即为制动踏板旋转中心o,根据杠杆比i推出助力器b的推杆mn与踏板摆臂连接点n的旋转半径r及旋转轨迹l6;

16.(4)根据助力器b及踏板支架c布置要求,设定助力器b的轴线l7与踏板支架c的轴线l8相合,设定助力器b与踏板支架c的轴向距离l9,锁定助力器及踏板支架相对位置;

17.(5)助力器b与推杆mn的连接点m沿助力器b的轴线l7运动,且运动行程为l10,根据推杆mn长度及极限摆动角θ要求,可做出推杆mn与踏板摆臂b连接点n旋转轨迹允许区间1-2-3-4;

18.(6)调整助力器b及踏板支架c布置位置,保证制动踏板支架c能设计出踏板旋转中心结构d,同时需保证推杆mn与踏板摆臂b连接点n的行程旋转轨迹l6位于允许区间1-2-3-4内。

19.更进一步的,如通过调整助力器b及踏板支架c布置位置方案无法满足要求,调整制动踏板点旋转轨迹圆弧半径,重复上述布置方法。

20.更进一步的,如通过调整制动踏板点旋转轨迹圆弧半径仍不可行,调整制动踏板旋转轨迹弦角度,重复上述布置方法,直至满足所有布置要求。

21.更进一步的,调整制动踏板旋转轨迹弦角度具体方法为:在制动踏板旋转轨迹弦的允许区间,调整制动踏板旋转轨迹弦l0角度。

22.更进一步的,制动踏板旋转轨迹弦的允许区间为线段l2和l3夹角区域。

23.更进一步的,所述l0、l2和l3的长度均为80mm。

24.更进一步的,所述初始位置油门踏板点a为脚底离脚跟200mm距离的一个点。

25.更进一步的,允许区间1-2-3-4中1点表示连接点m运动行程为l10、mn与轴线l7夹角θ/2的n点位置;2点表示连接点m运动行程为0、mn与轴线l7夹角-θ/2的n点位置;3点表示连接点m运动行程为0、mn与轴线l7夹角θ/2的n点位置;4点表示连接点m运动行程为0、mn与轴线l7夹角-θ/2的n点位置。

26.与现有技术相比,本发明所述的一种基于人机工程学的制动踏板轨迹布置方法的有益效果是:

27.(1)本发明相对其他制动踏板布置方法,既能保证驾驶员在常规制动过程中发挥出最佳制动力,又能兼顾制杠杆比、动踏板支架、助力器布置要求。

28.(2)驾驶员在制动过程中,通过驾驶员乘坐基准点s发力,传递至人脚作用在制动踏板点b进行制动,人体发力方向与连接驾驶员乘坐基准点s和初始位置油门踏板点a直线

l1相同,一般而言,常规制动的踏板轨迹弦长80mm左右。本制动踏板布置方法在常规制动时,能保证人体发力方向(踏板轨迹弦l0方向)与踏板轨迹各个点的切线方向夹角最小,进而保证人体作用力产生最大的制动力矩,使制动系统发挥出最佳制动力。杠杆比、制动踏板支架、助力器布置要求作为前提输入迭代在制动踏板轨迹布置方法之中,布置方案满足多目标要求。

附图说明

29.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

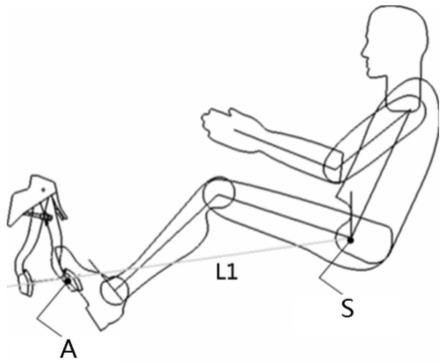

30.图1为驾驶员乘坐基准点s和制动踏板点b连线的示意图;

31.图2为制动踏板点旋转轨迹弦允许区间及初定旋转轨迹弦示意图;

32.图3为制动踏板旋转中心及助力器推杆与踏板摆臂连接点旋转轨迹示意图;

33.图4为助力器推杆与踏板摆臂连接点旋转轨迹允许区间示意图;1点表示连接点m运动行程为l10(极限位置)、mn与轴线l7夹角θ/2(允许极限摆角)的n点位置;2点表示连接点m运动行程为0(极限位置)、mn与轴线l7夹角-θ/2(允许极限摆角)的n点位置;3点表示连接点m运动行程为0(初始位置)、mn与轴线l7夹角θ/2(允许极限摆角)的n点位置;4点表示连接点m运动行程为0(初始位置)、mn与轴线l7夹角-θ/2(允许极限摆角)的n点位置;

34.图5为助力器及踏板支架锁定相对位置示意图;

35.图6为踏板支架上踏板旋转中心结构示意图;

36.图7为助力器推杆与踏板摆臂连接点的行程旋转轨及允许区间内示意图;

37.图中:a-初始位置油门踏板点,b-制动踏板点,s-驾驶员乘坐基准点,n-踏板摆臂连接点,m-助力器b与推杆mn的连接点,a-踏板摆臂,b-助力器,c-踏板支架。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.一、具体实施方式一,参见图1-7说明本实施方式,一种基于人机工程学的制动踏板轨迹布置方法,

40.如图1所示,绘制过驾驶员乘坐基准点s和制动踏板点b的直线l1。

41.如图2所示,过初始位置制动踏板点b做两条线段l2和l3,长度为80mm,与直线l1夹角为

±5°

,线段l2和l3夹角区域即为制动踏板旋转轨迹弦(80mm长)的允许区间。过初始位置制动踏板点b做一条线段l0,长度为80mm,与直线l1夹角为0

°

,线段l0即为制动踏板点b的初定旋转轨迹弦。

42.如图3所示,绘制制动踏板点b的旋转轨迹弦l0的垂直平分线l4,以制动踏板点b为中心,以同平台车型制动踏板点旋转轨迹圆弧半径r为半径画圆弧l5,这个圆弧与旋转轨迹弦l0的垂直平分线的交点即为制动踏板旋转中心o,根据杠杆比i可推出助力器b的推杆mn与踏板摆臂a连接点n的旋转半径r及旋转轨迹l6。

43.如图4-5所示,根据助力器b及踏板支架c布置要求,设定助力器b的轴线l7与踏板

支架c的轴线l8相合,设定助力器b与踏板支架c的轴向距离l9,锁定助力器及踏板支架相对位置。

44.助力器b与推杆mn的连接点m沿助力器b的轴线l7运动,且运动行程为l10,根据推杆mn长度及极限摆动角θ要求,可做出推杆mn与踏板摆臂b连接点n旋转轨迹允许区间1-2-3-4。

45.区间1-2-3-4表示连接点n在满足mn极限摆角θ内的集合。1点表示连接点m运动行程为l10(极限位置)、mn与轴线l7夹角θ/2(允许极限摆角)的n点位置;2点表示连接点m运动行程为0(极限位置)、mn与轴线l7夹角-θ/2(允许极限摆角)的n点位置;3点表示连接点m运动行程为0(初始位置)、mn与轴线l7夹角θ/2(允许极限摆角)的n点位置;4点表示连接点m运动行程为0(初始位置)、mn与轴线l7夹角-θ/2(允许极限摆角)的n点位置。

46.如图6、图7所示,调整助力器b及踏板支架c布置位置,保证制动踏板支架c能设计出踏板旋转中心结构d,同时需保证推杆mn与踏板摆臂b连接点n的行程旋转轨迹l6位于允许区间1-2-3-4内。

47.如图3所示,如通过调整助力器及踏板支架布置位置方案无法满足要求,调整制动踏板点旋转轨迹圆弧半径r,重复上述布置方法。

48.如图2所示,如通过调整制动踏板点旋转轨迹圆弧半径r仍不可行,在制动踏板旋转轨迹弦(80mm长)的允许区间(线段l2和l3夹角区域),调整制动踏板旋转轨迹弦l0角度,重复上述布置方法,直至满足所有布置要求。

49.本发明所述的一种基于人机工程学的制动踏板轨迹布置方法的工作原理为:

50.驾驶员在制动过程中,通过驾驶员乘坐基准点s发力,传递至人脚作用在制动踏板点b进行制动,人体发力方向与连接驾驶员乘坐基准点s和初始位置油门踏板点a直线l1相同,一般而言,常规制动的踏板轨迹弦长80mm左右。本制动踏板布置方法在常规制动时,能保证人体发力方向(踏板轨迹弦l0方向)与踏板轨迹各个点的切线方向夹角最小,进而保证人体作用力产生最大的制动力矩,使制动系统发挥出最佳制动力。杠杆比、制动踏板支架、助力器布置要求作为前提输入迭代在制动踏板轨迹布置方法之中,布置方案满足多目标要求。

51.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。