1.本发明涉及金属锰防腐蚀领域,具体涉及一种电解锰特别是残留有硫酸铵的电解锰的钝化方法。

背景技术:

2.锰对国民经济的发展有非常重要的战略意义,全球锰矿厂平均每年产锰含量为35%的优质锰就达600万吨,而锰合金产量可达约800万吨。金属锰的制备方法一般分为火法制锰和湿法制锰两种,这两种方法均是以软锰矿和菱锰矿为主要原料。火法制备在工业上应用越来越少,湿法中主要是指电解法制锰。电解法所制得的金属锰杂质含量少,产品纯度高,是现如今工业上生产金属锰最主要的制备方法,其中在2014年中国电解锰年产量就已占世界电解锰产量的98.5%。

3.众所周知,不同金属,其电解行为不同,其电解制备的手段也不同,例如,针对锰电解而言,为了进行金属锰电沉积,通常需要在电解液中添加高浓度硫酸铵(70~150g/l)作为电解助剂。硫酸铵的使用有助于改善锰电解的效果,主要在于:(1)提高溶液的电导率,从而降低电池电压,降低能耗。(2)起到ph缓冲能力和形成锰-氨配合物,防止在中性或弱碱性溶液中锰的羟基和氧化物沉淀在阴极表面。同时,用电解法生产锰时,电解锰通过电解沉积到阴极板上而得到。剥离后的电解锰呈现不规则形状,其中接触阴极板的一面光亮,而另一面粗糙。粗糙面因枝晶结构丰富而具有较大的表面积,使得刚电解出槽的电解锰极易与空气接触被氧化腐蚀,从而降低锰产品的纯度和性能,因此单质锰电解出来以后需要立即对其进行钝化。

4.目前,关于电解锰的工艺优化和表面钝化已有许多文献或专利进行了相关报道,如:goddard在含有微量的so2和seo2电解液中添加0.0015%-0.015%的水溶性聚丙烯酰胺,获得了厚实、致密、质量优良的金属锰,并且沉积周期延长70%左右,实现了维持较高电流效率的情况下锰的利用率也得到提高。专利cn101824615a采用硅酸钠和钛无机盐组成一种电解锰的无铬钝化剂,钝化工艺简便,对环境无毒无污染。邹兴等研究一种电解锰清洁钝化剂,该钝化剂没有任何毒性,可直接排放到环境中,并且在温度稍高的情况下完全分解并挥发,不给电解锰产品带来任何杂质。

5.另外,本发明人在公开号为cn109457242a的中国专利公开了一种以0.05~2%的铝盐作为mn的钝化剂,从而在电解锰的表面形成mn-al水滑石钝化层,进而实现锰的有效钝化,该方法在实验室小试阶段能够表现出优异的钝化效果,但在工业投产时的技术效果有所下降。本发明人经过深入研究发现,导致工业放大效果打折扣的主要原因在于电解锰过程中的硫酸铵的残留。经过长时间的电解后,硫酸铵容易在电极板的上端边界和表面结晶析出,从而影响后期钝化工艺的进行,且硫酸铵的存在会对钝化过程产生不利影响,降低钝化效果。实验室阶段硫酸铵对钝化的影响小易被忽略,但工业放大后的残留负面影响进一步凸显。然而,行业内并没有任何硫酸铵影响mn-al水滑石钝化效果的技术问题揭示,更没有相关的解决方案的提示。

技术实现要素:

6.为解决锰电解过程残留的硫酸铵导致mn-al水滑石钝化效果不理想的技术问题,本发明提供了一种电解锰的无铬钝化方法,旨在解决硫酸铵所致的钝化效果差的技术问题。

7.本发明人经过深入研究发现,电解锰电解体系,通常均需采用70~150g/l的硫酸铵,因此,电解锰出槽时,不可避免在电解锰表面残余大量硫酸铵,残留的硫酸铵对传统的铬盐钝化效果影响可能不大,然而,若采用铝基钝化体系,表面残余的硫酸铵,在低浓度铝基钝化膜层的构建中,部分将残留在钝化膜层中,造成mn-al水滑石膜层的点蚀,进而造成铝基钝化膜耐腐蚀性能的持续下降;该不利影响在实验室小试阶段的影响不明显,易被忽略,但在工业放大阶段却影响明显。本发明人首次发现残留在电解锰中的硫酸铵对mn-al水滑石钝化层构建的技术问题,并提供了以下的解决方案:

8.一种电解锰的无铬钝化方法,将电解得到的电解锰不进行清洗,直接置于高铝钝化液中进行钝化;

9.所述的高铝钝化液为铝盐均相水溶液;其中,铝盐的质量百分浓度大于2.0wt.%。

10.针对电解锰在mn-al钝化过程中存在硫酸铵残留所致的钝化效果不理想的技术问题,本发明创新地发现,采用高浓度的铝盐钝化剂,能够有效解决残留硫酸铵对钝化层的负面影响,能够获得良好的钝化效果。

11.本发明研究发现,在高浓度的铝基钝化剂下,可以在钝化层膜层的构建过程中,充分利用表面残存的铵离子充当氧化剂(h

)作用,参与膜层的构建,且在高浓度的钝化体系条件下,表面的铵离子可以消耗完全,不会在钝化膜层中残留,所形成的钝化膜层也更为致密,后期无点蚀发生,钝化性能将更为优良;该发明在解决低浓度铝基钝化膜层易受铵离子影响进而造成耐腐蚀性能下降的同时,也将一定程度上减少酸耗。

12.本发明中,将电解得到的电解锰不进行清洗,直接置于所述浓度的铝盐浓度的钝化体系中进行钝化,其能够有效解决残留的硫酸铵影响mn-al钝化层构建以及钝化层点蚀的问题,不仅如此,还能够简化处理工艺,避免新出槽的电解锰在洗涤过程中存在的水解以及氧化刻蚀问题。

13.作为优选,所述的电解锰为残留有硫酸铵的电解锰;

14.优选地,电解锰中的硫酸铵的残留量为0.05~20wt.%。

15.本发明中,所述的电解锰可以基于行业内公知技术制备,例如,所述的电解锰为在含有硫酸铵和硫酸锰的电解液中电解得到。

16.所述的硫酸铵以及硫酸锰的浓度以及电解的工艺均可以是行业公知的。

17.本发明中,所述的铝盐钝化体系以及铝盐浓度的精准控制是解决硫酸铵对mn-al钝化层负面影响,并改善钝化效果的关键。

18.本发明中,所述的铝盐为柠檬酸铝、醋酸铝、硫酸铝、氯化铝、硝酸铝、聚合氯化铝、聚合硫酸铝中的一种或多种。

19.作为优选,所述的高铝钝化液中,铝盐的质量百分浓度为2.5~45wt.%;进一步优选为3.0~5.0wt.%或10.0~40.0wt.%。研究发现,将铝盐浓度控制在该优选的浓度下,能够进一步意外地利于解决硫酸铵对电解锰钝化的影响,有助于进一步改善钝化效果。

20.本发明中,所述的高铝钝化液中还含有酸。

21.作为优选,所述的酸为硝酸、硫酸、盐酸、柠檬酸、乙酸中的一种或多种。

22.作为优选,高铝钝化液的ph为1.0~5.5;进一步优选为2.0~4.5。

23.作为优选,所述的高铝钝化液中还添加有强化剂;

24.所述增强剂为稀土盐(re

3

、re

4

)、钼酸盐、钨酸盐、硅酸盐、钛酸盐、硝酸盐、马来酸盐、富马酸盐、硼酸盐、植酸盐、酒石酸盐、柠檬酸盐、丹宁酸盐、乙酸盐中的至少一种水溶性盐。

25.优选地,所述水溶性稀土盐包括其对应稀土元素的硝酸盐、硫酸盐和氯化物中的一种或多种。

26.优选地,所述水溶性钼酸盐、钨酸盐、硅酸盐、钛酸盐、硝酸盐、马来酸盐、富马酸盐、硼酸盐、植酸盐、酒石酸盐、柠檬酸盐、乙酸盐或丹宁酸盐包括其对应的钠盐、钾盐、锌盐、钙盐和铵盐中的至少一种。

27.作为优选,所述增强剂与所述铝盐的质量比为0.01~0.80:1.0;进一步优选为;优选为0.1~0.3:1;进一步优选为0.125~0.25:1。

28.本发明所述的高铝钝化液,由溶剂水和所述的水溶性铝盐组成。或者由溶剂水、所述的水溶性铝盐和酸组成。或者由溶剂水、所述的水溶性铝盐和增强剂组成。或者由溶剂水、所述的水溶性铝盐、酸及增强剂组成。

29.本发明钝化过程的温度例如为10~50℃;优选为10~40℃。

30.本发明人在深入研究过程中,还发现,在解决硫铵残余时,采用高浓度铝基钝化剂,若结合对钝化体系温度的有效调控,将可以在不冲洗条件下发挥硫铵的最大益处,实现电解锰高效钝化。在10~50℃的温度范围,电解锰表面残余的硫铵与钝化体系协同,才能发挥最大作用,有效的促进致密钝化膜层的构建。温度较低(《10℃),硫铵反应活性较低,难以有效参与双金属水滑石膜层形成,且易造成硫铵部分残留进而影响钝化效果;温度较高(》50℃),一定程度虽能加速硫铵参与反应,但也会造成金属锰自身氧化加快,表界面的二价锰离子过量,进而影响所形成mn-al水滑石膜层组成比例及晶体结构。由此,所形成的膜层性能也将受到一定的影响。

31.优选地,钝化时间为20秒~15分钟;进一步优选为1~8min;进一步优选为1~5min。

32.有益效果

33.1、本发明首次揭示锰电解过程中残留的硫酸铵在mn-al钝化过程中存在的不利影响问题,并首次提出通过采用所要求的高浓度al解决硫酸铵影响,并改善钝化效果的技术手段;

34.低浓度的铝基钝化剂在硫铵浓度较低或者先清洗条件下,对电解锰的钝化性能十分优良。然而,如果电解锰放大生产过程中,硫铵的浓度较高或残留较多,将显著降低电解锰钝化性能。因此,本发明重点在于解决硫酸铵对钝化过程带来的不利影响。硫酸铵的存在会降低电解锰的钝化效果,使得钝化后的电解锰部分表面仍然变黄发黑,显著降低钝化膜的耐蚀性。本发明采用的钝化剂,使用高浓度的活性组分对电解锰进行钝化,能够有效降低硫酸铵对钝化过程的影响,钝化后的电解锰表面几乎不受影响,且相比低浓度的钝化剂,高浓度钝化剂的钝化性能也未有影响。

35.2、在所要求浓度的铝盐钝化体系下,进一步添加酸和/或强化剂,有助于进一步改

善硫铵所导致的影响,有助于进一步改善钝化效果

36.例如,酸性钝化剂中含有h

,活泼的金属锰与氢离子作用在锰的表面产生适量的mn

2

离子,由于h

的局部消耗造成金属锰表面的ph升高,导致钝化剂中的al

3

快速的与金属锰表面的mn

2

晶化形成类水滑石钝化膜层,该钝化膜层结合力好、防腐性能优良。由于本发明所提出的钝化剂不含有六价铬等致癌或有毒性物质,具有环境友好的特点,且相较与其他金属无机盐,铝盐便宜易得,有利于降低成本,因此具有良好的工业应用前景。

37.再如,所使用的增强剂为可溶性稀土盐、钼酸盐、钨酸盐、硅酸盐、钛酸盐、磷酸盐、马来酸盐、富马酸盐、硼酸盐、植酸盐、酒石酸盐、柠檬酸盐、丹宁酸盐中的一种或两种,目的在于进一步促进al

3

与mn

2

形成类水滑石钝化膜层。其中,可溶性三价稀土盐,基于原子半径不同,在酸性条件下可以与al

3

、mn

2

一起协同形成类水滑石钝化膜层,且钝化膜层更为致密,钝化性能更为优良性;此外,所使用的可溶性钼酸盐、钨酸盐、硅酸盐、钛酸盐、磷酸盐、马来酸盐、富马酸盐、硼酸盐、植酸盐、酒石酸盐、柠檬酸盐、丹宁酸盐,在溶液中主要以酸根阴离子状态赋存,当al

3

、mn

2

、re

3

等离子在电解金属锰表面形成类水滑石膜层时,基于水滑石化合物板层正电性特征,阴离子便于插层到水滑石板层之间,在锰表面ph相对较高的条件下形成盐沉淀,可进一步提升钝化膜层的致密性及钝化性能。

附图说明

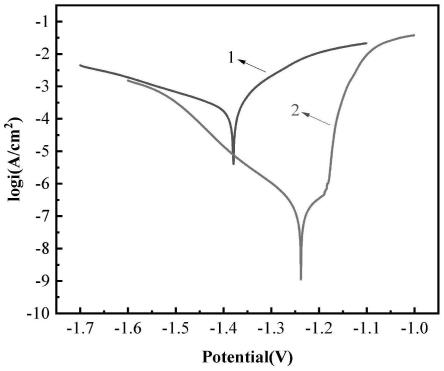

38.图1为未钝化的金属锰和实施例15所制备钝化后的金属锰的tafel曲线。其中:1号曲线为未钝化的金属锰的tafel曲线;2号曲线为实施例15所制备钝化后的金属锰的tafel曲线。

39.图2为未钝化的金属锰的扫描电镜图。

40.图3为实施例15所制备钝化后的金属锰的表面电镜图。

具体实施方式

41.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

42.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

43.以下案例,除特别声明外,所述的百分比均指重量百分比。

44.(1)al浓度研究

45.实施例1:

46.首先用电解法在隔膜槽中制备电解金属锰产品:采用不锈钢为阴极板,铅银四合金板为阳极板。电解条件:硫酸铵120g/l,硫酸锰76.9g/l,二氧化硒0.05g/l的阴极液,阴极液ph为6.8~7.0,电流密度为400a/m2,电解温度38℃,电解时间1.5h,制备得到电解锰产品,所制备的电解锰产品用于后续钝化实验及进行钝化层性能评价;检测表明,该电解条件下,未清洗电解锰中硫酸铵的残留量为2.03wt.%。

47.钝化剂的配制:将40g硫酸铝添加到水中进行搅拌溶解,随后加入硫酸将溶液调至

ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(硫酸铝的质量浓度为4.0wt.%)。

48.电解锰产品钝化及性能检测:将配置的无铬钝化剂置于钝化槽中,然后将刚出槽未清洗的阴极板放入钝化槽中,使无铬钝化剂浸没阴极板表面,常温(20℃)下钝化1.0分钟后取出用蒸馏水冲洗,烘干,得到钝化后的金属锰产品。

49.对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为8.003

×

10-7

a/cm2。

50.对比例1:

51.和实施例1相比,区别仅在于,钝化剂的配制:将10g硫酸铝添加到水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(硫酸铝的质量浓度为1.0%,未清洗电解锰硫酸铵残留量同实施例1);

52.对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为6.139

×

10-5

a/cm2。

53.对比例2:

54.和实施例1相比,区别仅在于,钝化剂的配制:将18g硫酸铝添加到水中进行搅拌溶解,随后加入盐酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(硫酸铝的质量浓度为1.8%,未清洗电解锰硫酸铵残留量同实施例1);

55.对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为2.708

×

10-5

a/cm2。

56.对比例3:

57.和实施例1相比,区别仅在于,钝化剂的配制:将15g硝酸铝添加到水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(硝酸铝的质量浓度为1.5%,未清洗电解锰硫酸铵残留量同实施例1);

58.对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.441

×

10-5

a/cm2。

59.对比例4:

60.和实施例1相比,区别仅在于,钝化剂的配制:将500g硫酸铝添加到水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(氯化铝的质量浓度为50.0%,未清洗电解锰硫酸铵残留量同实施例1);

61.对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.269

×

10-5

a/cm2。

62.实施例2:

63.和实施例1相比,区别仅在于,采用不同浓度的硫酸铝(质量浓度分别为1%、2%、3%、4%、5%、8%、10%、40%、45%,未清洗电解锰硫酸铵残留量同实施例1);

64.采用电化学测试研究不同浓度钝化剂对硫酸铵的耐受性能,其电化学参数见表1。

65.表1不同钝化剂浓度的硫酸铵耐受性能对比

66.试样自腐蚀电位(v)自腐蚀电流(a/m2)未钝化mn-1.3793.782e-4

1%-1.3486.139e-5

2%-1.2951.390e-6

3%-1.2844.527e-7

4%-1.2778.003e-7

5%-1.2658.609e-7

8%-1.2517.139e-7

10%-1.2609.121e-7

40%-1.2729.872e-7

45%-1.3141.289e-6

67.由表1可知,钝化剂浓度较低时,钝化过程对硫酸铵的耐受性能较差,当硫酸铵浓度较高时,钝化后的电解锰表面局部变黄发黑;而采用高浓度的钝化剂则明显能够抵抗硫酸铵的不利影响,钝化后的电解锰表面呈现银白色,且表现出良好的耐蚀性;但当浓度达到45%时,钝化效果又开始降低,且表面开始变黄,可能的原因是太高浓度的钝化剂将使体系中的酸度过大,不利于钝化膜层的构建。

68.(2)模拟高浓度硫铵的案例

69.实施例3:

70.和实施例1相比,区别仅在于,在钝化液中人为加入硫酸铵以模拟高浓度的硫酸铵影响:2g/l、20g/l、50g/l、100g/l、120g/l、150g/l、200g/l;分别采用4%、15%的硫酸铝进行钝化性能评价(除钝化剂浓度外,其他钝化条件同实施例1)。

71.采用电化学测试研究2种钝化剂对不同浓度硫酸铵的耐受性能,其电化学参数见表2。

72.表2不同浓度钝化液硫酸铵耐受性能对比

[0073][0074]

由表2可知,高铝钝化剂对高浓度硫酸铵也具有良好的耐受性能,但当硫酸铵浓度过高时,钝化剂的耐受性能也受到一定的限制。

[0075]

(3)铝盐种类研究

[0076]

实施例4:

[0077]

和实施例1相比,区别仅在于,用40g硝酸铝替换等质量的硫酸铝(未清洗电解锰硫酸铵残留量同实施例1);

[0078]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为6.404

×

10-7

a/cm2。

[0079]

实施例5:

[0080]

和实施例1相比,区别仅在于,用40g氯化铝替换等质量的硫酸铝(硫酸铵残留量同实施例1);

[0081]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为5.115

×

10-7

a/cm2。

[0082]

实施例6:

[0083]

和实施例1相比,区别仅在于,用40g柠檬酸铝替换等质量的硫酸铝(未清洗电解锰硫酸铵残留量同实施例1);

[0084]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为2.724

×

10-7

a/cm2。

[0085]

对比例5:

[0086]

和实施例1相比,区别仅在于,将40g硫酸铝替换成等质量的硫酸铁(未清洗电解锰硫酸铵残留量同实施例1);

[0087]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.845

×

10-5

a/cm2。

[0088]

对比例6:

[0089]

和实施例1相比,区别仅在于,将40g硫酸铝替换成等质量的氯化钴(未清洗电解锰硫酸铵残留量同实施例1);

[0090]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.234

×

10-5

a/cm2。

[0091]

由实施例4-6可知,高浓度的不同铝盐均对硫酸铵具有耐受性能,而柠檬酸铝又表现出更好的耐受性能,这可能是由于柠檬酸根离子在钝化液中与铝离子起协同作用,在电解锰表面共同成膜,从而表现出更好的耐蚀性,因此也表现出更好的耐硫酸铵性能。此外,由实施例1和对比例5、6可知,虽然铝、铁、钴等离子均能够形成水滑石结构,但只有al

3

表现出较好的钝化效果和硫酸铵耐受性能,这可能与al

3

本身的特性和离子半径有关。

[0092]

(4)加酸研究;

[0093]

实施例7:

[0094]

和实施例1相比,区别仅在于,采用硝酸对钝化液ph进行调节(未清洗电解锰硫酸铵残留量同实施例1);

[0095]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为6.079

×

10-7

a/cm2。

[0096]

实施例8:

[0097]

和实施例1相比,区别仅在于,采用乙酸对钝化液ph进行调节(未清洗电解锰硫酸铵残留量同实施例1);

[0098]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为2.112

×

10-7

a/cm2。

[0099]

实施例9:

[0100]

和实施例1相比,区别仅在于,对钝化液不进行酸度调控,配制完成后,钝化液的ph为4.6(未清洗电解锰硫酸铵残留量同实施例1);

[0101]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.634

×

10-6

a/cm2。

[0102]

(5)加强化剂研究;

[0103]

实施例10:

[0104]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝和5g硝酸铈添加到水中进行搅拌溶解,制得用于电解金属锰表面处理的无铬钝化剂(铝盐质量浓度为4%,硝酸铈浓度为0.5%,未清洗电解锰硫酸铵残留量同实施例1)。

[0105]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为6.336

×

10-7

a/cm2。

[0106]

对比例7:

[0107]

和实施例1相比,区别仅在于,钝化剂的配制:将10g硫酸铝和5g硝酸铈添加到水中进行搅拌溶解,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为1.0%,硝酸铈浓度为0.5%,未清洗电解锰硫酸铵残留量同实施例1);

[0108]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.208

×

10-5

a/cm2。

[0109]

实施例11:

[0110]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝和5g钼酸钠添加到水中进行搅拌溶解,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0111]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为5.727

×

10-7

a/cm2。

[0112]

实施例12:

[0113]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝、5g硝酸铈和5g钼酸钠添加到水中进行搅拌溶解,制得用于电解金属锰表面处理的无铬钝化剂(铝盐质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0114]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为2.416

×

10-7

a/cm2。

[0115]

采用电化学测试研究钝化剂中不同增强剂的强化效果,其电化学参数见表3。

[0116]

表3增强剂的强化效果

[0117]

试样自腐蚀电位(v)自腐蚀电流(a/m2)未钝化mn-1.3793.782e-4

实施例1-1.2778.003e-7

实施例10-1.3076.336e-7

对比例7-1.3151.208e-5

实施例11-1.3125.727e-7

实施例12-1.2972.416e-7

[0118]

由表3可知,加入增强剂可以进一步提升钝化剂的钝化效果,协同抵御硫酸铵的影响。引入可溶性re

3

,基于原子半径不同,在酸性条件下可以与al

3

、mn

2

一起协同形成类水滑石钝化膜层,使得钝化膜层更为致密,从而钝化性能更为优良;引入酸根阴离子,基于水滑石化合物板层呈正电特性,便于插层到水滑石板层之间,在锰表面ph相对较高的条件下形成盐沉淀,从而提升钝化膜层的致密性及钝化性能。当同时引入re

3

和酸根阴离子时,二者可产生协同效应,显著提升电解锰表面的钝化性能,同时具有良好的硫酸铵耐受性能。

[0119]

(6)加酸 强化剂研究;

[0120]

实施例13:

[0121]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝和5g硝酸铈添加到水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0122]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为4.081

×

10-7

a/cm2。

[0123]

实施例14:

[0124]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝和5g钼酸钠添加到1l水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0125]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为4.332

×

10-7

a/cm2。

[0126]

实施例15:

[0127]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝、5g硝酸铈和5g钼酸钠添加到1l水中进行搅拌溶解,随后加入硫酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0128]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为7.881

×

10-8

a/cm2。

[0129]

实施例16:

[0130]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝、5g硝酸铈和5g钼酸钠添加到1l水中进行搅拌溶解,随后加入硝酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0131]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.069

×

10-7

a/cm2。

[0132]

实施例17:

[0133]

和实施例1相比,区别仅在于,钝化剂的配制:将40g硫酸铝、5g硝酸铈和5g钼酸钠添加到1l水中进行搅拌溶解,随后加入乙酸将溶液调至ph=2.0,制得用于电解金属锰表面处理的无铬钝化剂(铝盐的质量浓度为4%,未清洗电解锰硫酸铵残留量同实施例1)。

[0134]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为2.051

×

10-7

a/cm2。

[0135]

采用电化学测试研究钝化剂中酸 强化剂的强化效果,其电化学参数见表4。

[0136]

表4酸 强化剂的强化效果

[0137]

试样自腐蚀电位(v)自腐蚀电流(a/m2)未钝化mn-1.3793.782e-4

实施例1-1.2778.003e-7

实施例13-1.3334.081e-7

实施例14-1.2864.332e-7

实施例15-1.2387.881e-8

实施例16-1.2841.069e-7

实施例17-1.2982.051e-7

[0138]

由表4可知,同时加入酸和增强剂,钝化效果得到进一步提升,也进一步强化了硫酸铵的耐受性能。这可能是由于h

的增加,促进了mn

2

离子的产生,进一步加速了钝化剂中的al

3

与金属锰表面的mn

2

晶化形成类水滑石钝化膜层。促进成膜,从而进一步提升钝化剂的钝化效果。电解锰产品经钝化后,产品自腐蚀电位明显正移,自腐蚀电位大小正移了141mv,且相应的自腐蚀电流降低了4个数量级,显著提升了电解锰产品的耐腐蚀性能。

[0139]

样品钝化前后电镜结果如附图2和3所示,图2为刚电解完成未钝化金属锰产品的电镜图片,图3为钝化后金属锰产品的电镜图片。由图2可知,刚电解出来未钝化处理的电解锰表面存在许多茸毛状的片状氧化物,表面明显被氧化。而图3中,可以看出钝化后的金属锰产品表面明显光滑平整,几乎未被氧化。

[0140]

(8)钝化温度和钝化时间的影响

[0141]

实施例18:

[0142]

和实施例1相比,区别仅在于,将钝化温度分别设置为:8℃、10℃、20℃、30℃、35℃、40℃、50℃、60℃(未清洗电解锰硫酸铵残留量同实施例1);

[0143]

采用电化学测试研究钝化剂对不同浓度硫酸铵的耐受性能,其电化学参数见表5。

[0144]

表5钝化温度的影响

[0145]

试样自腐蚀电位(v)自腐蚀电流(a/m2)未钝化mn-1.3793.782e-4

8℃-1.3315.732e-6

10℃-1.2848.732e-7

20℃-1.2778.003e-7

30℃-1.2979.610e-7

35℃-1.3018.024e-7

40℃-1.2949.925e-7

50℃-1.3091.622e-6

60℃-1.3272.024e-5

[0146]

由表5可知,钝化温度对高铝钝化剂的耐蚀性和硫酸铵耐受性能影响显著,10℃-40℃的范围,钝化性能更好。

[0147]

实施例19:

[0148]

和实施例1相比,区别仅在于,将钝化时间分别设置为:20s、1min、2min、5min、

10min、15min、20min(未清洗电解锰硫酸铵残留量同实施例1);

[0149]

采用电化学测试研究钝化剂对不同浓度硫酸铵的耐受性能,其电化学参数见表6。

[0150]

表6钝化时间的影响

[0151][0152][0153]

由表6可知,钝化时间对高铝钝化剂的耐蚀性和硫酸铵耐受性能影响较小,但钝化时间过长也不利,钝化时间存在一个优化区间。当钝化时间长达20分钟时,钝化效果明显降低,这可能是由于钝化膜层过厚,呈现出一种疏松多孔的结构,从而降低膜层的耐蚀性。

[0154]

实施例20:

[0155]

电解金属锰产品的生产制备条件同实施例1。实施例20所使用钝化剂为铝基无铬钝化剂(同实施例1、铝基钝化剂4%浓度),钝化液ph为3.0~3.5,钝化时间2.0min。电解锰连续生产,监测钝化过程中的酸耗量。试验表明,电解锰生产出槽后(未清洗电解锰硫酸铵残留量2.17wt.%),直接采用铝基无铬钝化液钝化2.0min,取出并放置在曝气槽中处理10min,烘干,得到钝化后的金属锰产品。该技术方案,每生产1吨电解锰,钝化耗酸量为0.25kg 98%h2so4。电解锰产品mn含量》99.9%,s含量0.013%。对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为5.947

×

10-7

a/cm2。

[0156]

对比例8:

[0157]

和实施例20相比,区别在于,采用1.0%铝基无铬钝化剂,验证钝化效果以及酸耗情况,具体为:

[0158]

电解金属锰产品的生产制备条件同实施例1。对比例1所使用钝化剂为1.0%铝基无铬钝化剂,钝化液ph为3.0~3.5,钝化时间2.0min。电解锰连续生产,监测钝化过程中的酸耗量。试验表明,电解锰生产出槽后(未清洗电解锰硫酸铵残留量2.17wt.%),直接采用铝基无铬钝化液钝化2.0min,取出并放置在曝气槽中处理10min,烘干,得到钝化后的金属锰产品。该技术方案,每生产1吨电解锰,钝化耗酸量为0.29kg 98%h2so4。电解锰产品mn含量》99.9%,s含量0.017%。对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为1.127

×

10-5

a/cm2。

[0159]

对比例9:

[0160]

和实施例20相比,区别在于,采用1.0%铝基无铬钝化剂,钝化前进行仔细冲洗去除硫铵,验证钝化效果以及酸耗情况,具体为:

[0161]

电解金属锰产品的生产制备条件同实施例1。对比例2所使用钝化剂为1.0%铝基无铬钝化剂,钝化液ph为3.0~3.5,钝化时间2.0min。电解锰连续生产,监测钝化过程中的酸耗量。试验表明,电解锰生产出槽后,采用清水冲洗(硫铵残留量0.03%),然后采用铝基无铬钝化液钝化2.0min,取出,烘干,得到钝化后的金属锰产品。该技术方案,每生产1吨电解锰,钝化耗酸量为1.37kg 98%h2so4。电解锰产品mn含量》99.9%,s含量0.021%。对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为5.197

×

10-7

a/cm2。

[0162]

实施例20和对比例相比,采用本发明所述的方法,在保证钝化性能的同时,能够有效降低连续化生产的酸耗。

[0163]

综上表明,高浓度铝基钝化剂能够保持刚出槽未清洗的电解锰表面呈现实际应用所需的银白色金属光泽,同时表面还具有良好的耐蚀性。这说明高浓度铝盐钝化剂不仅具有良好的硫酸铵耐受性能,且具有良好的钝化效果。而低浓度铝盐则无法抵抗残留硫酸铵带来的不利影响,钝化后表面容易因为硫酸铵的存在而变黄发黑。本发明采用的高浓度铝盐钝化剂则同时满足钝化的耐蚀性能和硫酸铵耐受性能,这对于解决电解锰行业残留硫酸铵的影响具有重要实际应用价值。

[0164]

实施例21:

[0165]

首先用电解法在隔膜槽中制备电解金属锰产品:采用不锈钢为阴极板,铅银四合金板为阳极板。电解条件:硫酸铵100g/l,硫酸锰76.9g/l,二氧化硒0.05g/l的阴极液,阴极液ph为6.8~7.0,电流密度为400a/m2,电解温度38℃,电解时间1.5h,制备得到电解锰产品,所制备的电解锰产品用于后续钝化实验及进行钝化层性能评价;检测表明,该电解条件下,未清洗电解锰中硫酸铵的残留量为1.82wt.%。

[0166]

和实施例1相比,区别在于,电解锰制备过程中,采用的硫酸铵浓度为100g/l;钝化剂的配制:将60g硫酸铝添加到水中进行搅拌溶解,随后加入硫酸将溶液调至ph=3.0,制得用于电解金属锰表面处理的无铬钝化剂(硫酸铝的质量浓度为6.0%,未清洗电解锰硫酸铵残留量为1.82wt.%);

[0167]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为6.281

×

10-7

a/cm2。

[0168]

实施例22:

[0169]

和实施例1相比,区别仅在于,电解锰制备过程中,采用的硫酸铵浓度为140g/l,制得的未清洗电解锰硫酸铵残留量为2.23wt.%;钝化剂的配制:将300g硫酸铝添加到水中进行搅拌溶解,随后加入盐酸将溶液调至ph=4.0,制得用于电解金属锰表面处理的无铬钝化剂(硫酸铝的质量浓度为30.0%);

[0170]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为7.043

×

10-7

a/cm2。

[0171]

实施例23:

[0172]

和实施例1相比,区别仅在于,电解锰制备过程中,采用的硫酸铵浓度为80g/l,未清洗电解锰硫酸铵残留量为1.47wt.%;钝化剂的配制:将50g硫酸铝添加到水中进行搅拌溶解,随后加入盐酸将溶液调至ph=3.0,制得用于电解金属锰表面处理的无铬钝化剂(硫

酸铝的质量浓度为5.0%);

[0173]

对已钝化的金属锰产品进行电化学性能测试,结果表明,其自腐蚀电流为5.316

×

10-7

a/cm2。

[0174]

与现有技术相比,本发明的其他有益效果还包括:

[0175]

本发明的无铬钝化液中的主要成分为可溶性铝盐,相比于铬酸盐,本发明钝化过程中没有六价铬的使用,极大的减少了对环境的污染和对人体健康的伤害。

[0176]

由于电解锰的电解液中含有大量硫酸铵,长期电解则容易在电解锰的上层边界结晶析出硫酸铵,从而带入到下一步的钝化过程。而残留硫酸铵的存在容易降低钝化效果,使得钝化后的电解锰表面仍然变黄发黑,降低其使用价值。本发明采用高浓度的铝盐钝化剂,能够有效抵御硫酸铵在钝化过程中带来的不利影响,使得电解锰表面保持其原有的银白色金属光泽,且表面具有良好的耐受性能。同时,采用高浓度的钝化剂可以降低后期钝化剂补充液的添加次数,节省操作成本,简化工艺流程,具有重要的实际应用价值。

[0177]

相比于磷酸盐和硅酸盐,本发明钝化后的产品不会发生磷或者硅含量超标的情况,提高了金属锰的使用价值;特别是,本发明所使用的铝等元素也是金属锰后续应用过程中的有益组分;例如,铝或含铝试剂用作炼钢时的脱氧定氮剂,细化晶粒,抑制低碳钢的时效,改善钢在低温时的韧性,特别是降低了钢的脆性转变温度;提高钢的抗氧化性能。

[0178]

本发明采用的是ph=1.0~5.5酸性体系,酸性条件下,al元素以al

3

形式存在。活泼的金属锰与h

作用在表面产生适量的mn

2

,mn

2

在金属锰表面的ph局部升高的环境下,易于与al

3

、re

3

等三价金属离子组装成类致密的水滑石保护膜,膜层与金属锰表面无缝结合,达到理想的钝化效果。

[0179]

本发明的无铬钝化液中使用的增强剂为可溶性三价稀土离子或可溶性酸根阴离子,其可以在铝盐形成类水滑石钝化膜的基础上,进一步提升钝化膜层的致密性,提高钝化效果。

[0180]

本发明的无铬钝化液通过铝盐和增强剂两种组分的协同作用,以及加酸的促进作用,使得钝化液具有良好的钝化效果和良好的稳定性,并且环保性好、成本低。钝化后相比于钝化前金属锰产品的自腐蚀电位正移141mv,相应的自腐蚀电流降低4个数量级。

[0181]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。