技术特征:

1.一种超厚高强韧高均质水电用特厚钢板,其特征在于其成分按质量百分比含c 0.02~0.10%,si≤0.30%,mn 4.0~8.0%,p≤0.015%,s≤0.005%,als 0.015~0.040%,cr≤0.4%,mo≤0.40%,ni≤1.0%,cu≤0.3%,nb≤0.030%,v 0.04~0.12%,ca 0.001~0.005%,b≤0.002%,稀土0.01~0.04%,余量为fe和不可避免杂质;并且cr ni mo cu v≤2.0%;其中稀土为ce或la;厚度为120~300mm;抗拉强度850~1100mpa,屈服强度≥650-800mpa,屈强比小于0.85;延伸率≥20%;-60℃纵横向夏比冲击功≥120j,-80℃纵横向夏比冲击功≥80j。2.权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于包括以下步骤:(1)高炉铁水冶炼;(2)kr预脱硫;(3)转炉出钢:(4)vd/rh真空脱碳;(5)lf精炼;(6)vd/rh真空脱气;(7)模铸;(8)热清热装;(9)钢锭加热;(10)轧制;(11)acc冷却;(12)堆冷;(13)淬火;(14)临界回火;其中,vd/rh真空脱气时,到站温度大于1620℃,脱气过程全程软吹氩,真空度<100pa,保压时间≥15min,脱气后钢水的氢含量≤1.5ppm;破空后加入覆盖剂,然后测温取样;成分及温度不足的炉次,转移至lf炉调温,微调合金成分至设计成分;成分合格的炉次,按照稀土的质量百分比为0.01~0.02%加入;加入稀土用铝箔包裹并与洁净钢块捆绑后,拨开渣层直接沉入钢包中,避免稀土与渣层接触;模铸时,按开始浇注温度为1550~1570℃进行,lf炉按照此控制离站温度。3.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于模铸时,钢锭采用上大下小的扁钢锭结构,模具采用钢锭模或者水冷模,钢锭采用下注法进行浇注,钢锭重量在10~50吨;钢锭的锭身锥度要求在4

°

~6

°

,冒口比控制在15~20%,厚度控制在600~1100mm,保证轧制钢板压缩比大于3。4.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于钢锭浇注前,清理好浇道及模具内壁,修补流道并铺设冒口绝热板,绝热板与模具之间的缝隙也需要用耐火泥修补光滑,防止钢水侵入;绝热板必须采用导热系数小于0.1w/(m.k)的耐火材料,保证隔热效果;模具摆放到位后,提前在模具内放置稀土棒,具体方法按照行业标准yb/t048-1993《钢锭模中稀土棒吊挂方法》进行,稀土加入量按照稀土质量百分比为0.01~0.04%控制,稀土棒放置模铸的中心位置;模铸开始浇注前,在模具内通入氩气

置换出内部的空气,减少浇注过程的氧化。5.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于钢锭采用热清热送工艺,装炉温度必须大于200℃;钢锭加热过程分为预热、升温、闷钢、升温和保温五个阶段,其中预热温度420℃,预热时间为6~8h;之后以≤60℃/h的速度升温至830℃闷钢10~15h,然后以100~150℃/h快速升温至1180~1200℃,并保温20~30h;整体加热时间2.5~3min/mm控制。6.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于轧制过程分两个阶段进行,一阶段热轧开轧温度大于1050℃;轧制前期总压下率≤40%时,单道次轧制压下量≤7%,轧制平均变形速率≤2s-1

;前期压下量逐步增加,初始轧制压下量为10~40mm;当轧制总压下率超过40%时,采用大压下率进行轧制,轧制变形速率≤2s-1

;轧制厚度至400~450mm时,晾钢控温;当钢锭表面温度<980℃时,开始第二阶段轧制,该阶段轧制保证至少两道次轧制压下率>15%,轧制平均变形速率≤2s-1

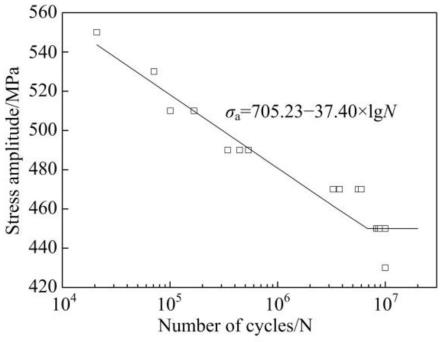

,终轧温度在880~950℃。7.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板的制造方法,其特征在于因钢板较厚,为了确保钢板性能的稳定性,完成堆冷处理的钢板采取淬火 临界回火工艺进行热处理;淬火工艺如下:完成堆冷处理的钢板先400~450℃进行预热,预热时间为6~8h,然后快速升温至820~850℃保温,保温时间3~5min/mm,保温后入水快速冷却,入水温度≥700℃,终冷温度≤80℃,获得淬火钢板;获得淬火钢板在淬火后进行四切精整,仅留取样位置在获得淬火钢板上,避免回火后火切对性能稳定性的影响;临界回火热处理工艺如下:获得淬火钢板先450~500℃进行预热保温,保温时间按照淬火钢板的厚度2~3min/mm计算,然后快速升温至630~650℃,保温时间按照淬火钢板的厚度1~2min/mm计算。8.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板及其制造方法,其特征在于,合金成分采用“低c高mn”的新型合金化设计,具较高的淬透性,在冷却速率大于0.1℃/s时,淬火后均可获得板条状的马氏体组织;120~300mm厚度的钢板采用常规冷却,钢板心部可以轻松淬透,获得厚度方向均匀的马氏体组织;经过临界回火热处理后,钢板成品显微组织为亚微米尺度板条状的回火马氏体 逆转变奥氏复合层状组织及少量的纳米状碳化物,钢板厚度方向的组织、性能均匀性较好。9.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板及其制造方法,其特征在于,钢板具有较好的耐疲劳性能,光滑圆样轴向拉-压载荷的高周疲劳实验结果表明,当经受107次疲劳循环时,该钢的疲劳极限强度约450mpa,在低于450mpa拉压应力以下使用,理论上具有“无限”疲劳循环寿命;显微组织中含有高含量的大角度晶界及逆转奥氏体组织,在疲劳裂纹扩展过程中,大角度晶界有效阻碍疲劳裂纹的扩展,逆转奥氏体发生trip效应,吸收大量应变能,钝化裂纹,减缓裂纹的扩展速率。10.根据权利要求1所述的一种超厚高强韧高均质水电用特厚钢板及其制造方法,其特征在于,所述的低碳中锰钢具有高电阻率及低磁导率的特性;该钢成品组织中含有10.0~30.0%的逆转奥氏体组织,奥氏体组织是顺磁性的,可以明显降低钢的磁导率;mn元素有明显提高钢的电阻率的作用,jmatpro理论计算表明,该成分钢的电阻率是常规低合金结构钢q345b的200~300%;高电阻率及低磁导率,有利于降低交变磁场环境下的磁滞损耗、涡流损耗,更加适合在临电环境下使用。

技术总结

一种超厚高强韧高均质水电用特厚钢板及其制造方法,其成分按质量百分比含C 0.02~0.10%,Si≤0.30%,Mn 4.0~8.0%,P≤0.015%,S≤0.005%,Als 0.015~0.040%,Cr≤0.4%,Mo≤0.40%,Ni≤1.0%,Cu≤0.3%,Nb≤0.030%,V 0.04~0.12%,Ca 0.001~0.005%,B≤0.002%,稀土0.01~0.04%,余量为Fe;制造方法包括以下步骤:(1)高炉铁水冶炼;(2)KR预脱硫;(3)转炉出钢:(4)VD/RH真空脱碳;(5)LF精炼;(6)VD/RH真空脱气;(7)模铸;(8)热清热装;(9)钢锭加热;(10)轧制;(11)ACC冷却;(12)堆冷;(13)淬火;(14)临界回火。本发明的钢具有极佳的淬透性,满足120-300mm特厚钢板常规淬火条件需要,生产钢板的强塑性、延伸率、低温韧性、组织性能均匀性远好于传统CrNiMo合金的调质高强钢。CrNiMo合金的调质高强钢。CrNiMo合金的调质高强钢。

技术研发人员:黄红乾 杜林秀 高秀华 吴红艳 高彩茹 蓝慧芳 刘洋 陶振

受保护的技术使用者:东北大学

技术研发日:2022.08.24

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。