由天然或工业废油节能生产生物柴油

1.本发明涉及一种由有机油源生产脂肪酸烷基酯以生产生物柴油的方法。

2.由废油制成的生物柴油越来越有吸引力,因为不存在食物和燃料之争问题,并且与作为生物柴油的主要原料的植物油相比,废油的价格明显更低。

3.尽管已经确立由植物油生产生物柴油的方法(例如公开在ep 0 658 183 a1中),但迄今尚未确立以废油作为原料生产生物柴油的方法,因为废油的品质和组成差异很大,因此已知节能的连续模式方法不合适。现今使用的方法涉及耗能的工艺步骤,如在》200℃的高温下的甘油解或在酯化步骤的过程中通过蒸馏纯化甲醇。由于与可再生原料一起使用生物柴油的主要目的是减少二氧化碳排放,能源需求较低的方法将带来成本和环境效益。

4.本发明涉及一种由含有至少一种游离脂肪酸(ffa)的各种废油生产脂肪酸烷基酯的节能方法,其中所述废油具有至少30mgkoh/g的酸值并且其中所述方法包括步骤a),在甲磺酸作为催化剂存在下使所述油与甘油在反应过程中不超过180℃的温度下反应;然后使来自步骤a)的反应产物在最低110℃的温度下与烷醇进行酸性酯交换;和从步骤b)的反应产物中分离脂肪酸烷基酯。

5.使含有ffa的油与甘油反应的优点在于,随着水从该系统中除去,平衡向产物侧移动并且没有像使用甲醇时那样发生逆水解反应,当使用甲醇时,由于在酯化步骤中形成水且水根据现有技术通过与甲醇一起蒸馏除去,将会达到平衡。通过在与酯化步骤类似的温度下的酸性酯交换步骤,避免由冷却和ph变化造成的能量损失——这是使用例如ep 0 658 183 a1中公开的标准碱性酯交换时的情况。

6.wo 2011/018228 a1描述了在生物柴油的制造中在压力下与甲醇或乙醇的酸性酯交换,其中使用甲磺酸作为催化剂。但是,所述方法需要低游离脂肪酸进料,优选的是植物油。

7.ep 1 892 232 a1描述了脂肪酸和低碳醇的酯的生产。但是,使用200℃至280℃的温度并使用碱性催化剂进行酯交换。但是,高温是成本和能源密集的并导致副产物。

8.fr 2 929 621 a1描述了甲磺酸用于脂肪酸的酯化的用途并提到甘油作为用于酯化的醇。但是,酯化温度在45℃至70℃的温度下。可通过进一步酯交换生产生物柴油。

9.wo 2008/007231 a1和wo 2009/068940 a1描述了脂肪酸物质与甘油在各种催化剂存在下的酯化法和大约230℃的反应结束温度。但是,高温是成本和能源密集的并导致副产物。

10.us 2004/0209953 a1描述了不同的甘油酯组合物及其制造。

11.kr 10-2017-0043906a描述了一种将高酸值脂肪酸转化成生物燃料油或生物柴油的方法,其中通过在硫酸或甲磺酸存在下在200-250℃下添加甘油而将脂肪酸转化成脂肪油。

12.us 2016/0230106 a1描述了通过酸洗酸化废油组合物以产生包含衍生自废油组合物的游离脂肪酸的组合物并将其转化成甘油酯,随后酯交换以得到生物柴油组合物。但是,无催化剂的反应导致反应不完全或反应条件剧烈,以致形成副产物。us 2005/075509 a1也描述了一种以甘油酯和游离脂肪酸与甘油的无催化剂反应开始和随后酯交换的方法。

13.us 6,822,105 b1描述了一种以甘油酯和游离脂肪酸与甘油在选自有机锡化合物、有机钛化合物、碱金属乙酸盐、碱土金属乙酸盐、路易斯酸、碱金属碳酸盐、碱土金属碳酸盐及其组合的催化剂存在下的反应开始和随后酯交换的方法。但是,所提到的含金属的催化剂是昂贵的并带来除去不需要的金属盐的额外工艺步骤。

14.cn 104450209 a描述了一种通过固体超强酸催化降低米糠毛油的酸值的方法。该方法包含以下步骤:将甘油和固体超强酸催化剂添加到具有高酸值的米糠毛油中、加热、搅拌、真空处理以除去由反应生成的水,在反应完成后过滤和回收催化剂,由此获得具有低酸值的米糠油。但是,固体超强酸催化剂的使用是昂贵的。

15.cn 101880602 a描述了高酸值油的酯化,其使用高酸值油作为原料,加入固体催化剂,通过滴加法将粗甘油添加到高酸值油中并在真空条件下回流酯化反应。但是,由于非均相体系,固体催化剂的使用导致反应设备更复杂。

16.wo 2010/141917 a2描述了由包含脂肪酸和油的原料开始生产生物柴油,使该原料与甘油和tbt(三丁基锡)形式的路易斯酸催化剂在150至200℃的温度下接触。但是,这样的催化剂是昂贵的。

17.cn 103173293 a涉及一种利用高酸值油制备生物柴油的方法。该方法包含将高酸值油的原料酯化的步骤,以使甘油和高酸值油的原料能够在离子液体的催化作用下相互酯化并由此获得低酸值酯化产物——甘油单酯、甘油二酯或甘油三酯——的混合物。cn 104194946 a也描述了离子液体催化剂的使用。但是,离子液体的处理导致对反应设备的高要求。

18.国际专利申请pct/ep2019/077064描述了甲磺酸与油源和甘油的反应,随后在优选碱性介质中进行酯交换步骤。

19.但是,需要将甘油酯化步骤和酯交换步骤合并的更节能的方法。

20.因此,本发明的一个目的是提供一种由废油生产生物柴油的节能方法,其避免或减少由相关技术方法引起的不利缺点。

21.通过由含有至少一种游离脂肪酸的有机油源生产脂肪酸烷基酯的方法实现这一目的,其中植物和/或动物废油具有至少30mg koh/g的酸值并且其中所述方法包括步骤

22.a)在包含至少甲磺酸或其高酸酐(homo anhydride),优选甲磺酸的催化剂存在下在至少110℃和在反应过程中不超过180℃的温度下使油源与甘油反应;和

23.b)来自步骤a)的反应产物与烷醇在至少110℃和在反应过程中不超过160℃的温度下进行酸性酯交换;和

24.c)从步骤b)的反应产物中分离脂肪酸烷基酯。

25.在步骤a)之前可进行过滤步骤以从油源中除去固体部分。也可先进行脱胶步骤。

26.优选地,步骤a)在减压下进行。

27.优选地,步骤b)在压力下进行。合适的压力为1.1巴至10巴,优选1.5巴至7.5巴,优选2巴至5巴,更优选2.5巴至4巴,更优选2.5巴至3.5巴,尤其是3巴。

28.优选在步骤b)之后和步骤c)之前引入步骤b’),通过使用反应温度,尤其是通过降低压力,优选降低到大气压而至少部分除去烷醇。

29.优选地,至少部分除去的烷醇可通过进给到本发明的方法的步骤b)而再循环。

30.为了改进步骤a)和/或步骤b)的动力学,酯化和酯交换可作为乳液进行,例如通过

超声空化制成。步骤a)和b)可在相同反应器中在类似温度下进行,即在相同温度范围内,尤其是110℃至160℃,优选120℃至160℃。优选地,步骤a)和步骤b)中的温度差异相差最多40℃,更优选最多20℃,且步骤a)中的温度高于步骤b)中的温度。

31.步骤c)可包括相分离,在其之前可进行中和步骤。因此优选的是,在步骤c)中,分离包括中和步骤。

32.可用于中和的是碱金属或碱土金属化合物,其形式为氧化物、氢氧化物、氢化物、碳酸盐、乙酸盐或烷醇的醇盐,优选氢氧化钠、氢氧化钾或具有1至5个碳原子的短链一元醇的醇钠和醇钾。碱土金属化合物优选是钠或钾。

33.令人惊讶地发现,与硫酸相比,甲磺酸的使用具有显著优势,因为在酯化步骤中没有形成不溶性树脂并且来自步骤c)的生物柴油中的硫更少。

34.与作为常用酸性催化剂的硫酸相比,甲磺酸作为催化剂是有利的,因为可以观察到由氧化、水消除、加成到任何双键和硫酸盐化引起的甘油或甘油酯的分解倾向消失或降低。

35.该方法可在宽范围的油品质和具有至少15重量%的游离脂肪酸含量的不同有机油源中进行,这涉及大约30mg koh/g油源的酸值。在酯交换步骤后,可在部分或完全除去烷醇或不除去烷醇的情况下进行相分离步骤。

36.生产脂肪酸烷基酯(faae’s)的方法中的原材料是有机油源。

37.与矿物油相比,有机油是由植物、动物和其它生物体通过自然代谢过程产生的并基于甘油酯。术语“有机油源”应被理解为包括有机油,如植物油和动物油,尤其是植物油,也包括含有至少一种ffa并适用于根据本发明的生产faae的方法生产生物柴油的有机油的任何其它混合物、副产品或馏分。术语“有机油源”还包括在室温下为固体但在根据本发明的生产faae的方法的步骤a)中的反应温度下为液体的脂肪。

38.有机油源通常含有不同量的不同类型的游离脂肪酸以及结合为甘油三酯、甘油二酯和甘油单酯的脂肪酸。只能包括极少量的(如果有的话)其它有机酸,因此酸值测量在工业中用于量化有机油源中所含的所有游离脂肪酸的量。可以类似于标准方法din en 14104(2003-10)进行测量。

39.本发明的方法适用于具有至少30mg koh/g油源的酸值的有机油源。优选地,油源具有至少40mg koh/g油源,更优选至少60mg koh/g油源,再更优选至少80mg koh/g油源,再更优选至少100mg koh/g油源,再更优选至少120mg koh/g油源,再更优选至少140mg koh/g油源,再更优选至少150mg koh/g油源的酸值。

40.有机油源包括植物和动物油和脂肪。植物油通常通过借助溶剂或压力从种子中提取获得,而动物脂肪通过在高压釜中的热提取或借助溶剂获得。通常这些脂肪物质含有游离脂肪酸、甾醇、磷脂、水、有气味的物质和其它杂质。脂肪物质的精制涉及完全除去几乎所有杂质,包括游离脂肪酸,因此它们可用于生物柴油的生产、用于食品和一般而言,用于工业。

41.精制植物和动物油和脂肪通常表现出极低ffa含量。但是在这些精制油和脂肪的使用过程中,ffa含量会增加。

42.用过的油通常表现出大量的游离脂肪酸,因此也具有高酸值。因此,在本发明的一个优选实施方案中,有机油源来自用过的植物油和/或动物油和/或脂肪,如用过的食用油。

用过的油也称为废油,因此废油,尤其是废植物油是优选的。

43.其它有机油源包括植物和/或动物油和/或脂肪的化学和物理精制的副产品、从生物柴油中精炼甘油的副产品、来自蒸馏和非蒸馏的脂肪酸、水解裂解的脂肪物质、捕集的油脂(trap grease)以及由皂的裂解产生的蒸馏和非蒸馏脂肪酸。

44.也包含上述有机油源的混合物。

45.优选地,有机油源来自用过的植物油或植物油的化学和物理精制的副产品。植物油优选是选自椰子油、玉米油、棉籽油、橄榄油、棕榈油、花生油、菜籽油、红花油、芝麻油、大豆油和向日葵油的油或油混合物,植物油优选包含菜籽油,植物油再更优选是棕榈油。

46.更优选地,有机油源是棕榈脂肪酸馏出物(pfad)或棕榈渣油(palm sludge oil)(pso)。pafd是在棕榈油精制过程中在脂肪酸汽提和脱臭阶段生成的低价值副产品。pfad通常作为非食品应用的工业脂肪酸来源出售。

47.再更优选地,有机油源是棕榈渣油(pso)。其是与pfad相比品质更差的棕榈油生产的未蒸馏残渣。

48.有机油源可在用于faae生产方法的步骤a)之前纯化。一个任选的纯化步骤是除去金属离子,例如使用络合剂(螯合物形成)。在步骤a)之前也可使用洗涤步骤。合适的洗涤步骤包括水洗和酸洗。这可用于除去无机酸等。

49.优选地,所述至少一种游离脂肪酸是选自辛酸、癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、花生酸、山嵛酸、二十四烷酸、二十六烷酸、肉豆蔻油酸、棕榈油酸、十六碳烯酸(sapienic acid)、油酸、反油酸、异油酸、亚油酸、反亚油酸、α-亚油酸、花生四烯酸、二十碳五烯酸、芥酸和二十二碳六烯酸的脂肪酸或脂肪酸混合物,所述至少一种游离脂肪酸优选包含或由油酸和/或棕榈酸组成。相应地,术语“至少一种脂肪酸”应被理解为所述至少一种脂肪酸是特定脂肪酸或两种、三种或更多种脂肪酸的混合物(脂肪酸的混合物)。

50.将这些脂肪酸转化成烷基酯以产生faae作为生物柴油。但是,最优选的烷基酯是甲酯,因此脂肪酸甲酯(fame’s)是优选的。优选地,通过根据本发明的生产fame的方法获得的生物柴油符合din en 14214(2014-06)的要求。

51.将游离脂肪酸转化成烷基酯以产生faae作为生物柴油。但是,最优选的烷基酯是甲酯,因此脂肪酸甲酯(fame’s)是优选的。

52.优选地,可通过制造乳液以极大增强两相体系的反应表面而减少步骤a)中的反应时间。

53.由于在步骤a)中水也是反应产物,应该采取合适的措施减少该反应形成的水。优选地,步骤a)中的反应在减压(相对于大气压)下进行。更优选地,压力低于1000hpa,更优选900hpa或更低,再更优选800hpa或更低,再更优选700hpa或更低,再更优选600hpa或更低,再更优选500hpa或更低,再更优选400hpa或更低,再更优选300hpa或更低,再更优选200hpa或更低,再更优选100hpa或更低。

54.优选地,在步骤a)中的反应过程中,温度不超过170℃,更优选不超过160℃,温度再更优选不超过150℃。优选地,在步骤a)中,温度为至少110℃,更优选至少120℃,再更优选至少130℃。相应地,优选温度范围为110℃至180℃,温度更优选为110℃至170℃,再更优选120℃至160℃,再更优选130℃至150℃。优选温度为140℃。

55.优选地,在步骤b)中的反应过程中,温度不超过160℃,更优选不超过150℃,温度

再更优选不超过140℃。优选地,在步骤b)中,温度为至少110℃,更优选至少120℃。

56.优选地,在步骤a)中,基于油的酸值计算的甘油与游离脂肪酸的初始摩尔比为1:2至1.2:1,更优选1:2至1:1,再更优选3:5至9:10,再更优选2:3至9:10。

57.优选地,在步骤a)、步骤b)或步骤a)和步骤b)中,甲磺酸或其酐的量为基于油源的总量计0.5至1.5重量%,再更优选0.75至1.25重量%。

58.在步骤b)中,与烷醇,优选甲醇进行酯交换以产生fame。由于已存在酸催化剂,不需要进一步加入催化剂。

59.可将过量甲醇分离并再循环用于根据本发明的生产faae的方法的步骤b)。

60.在步骤c)中,分离反应产物(生物柴油)。可以使用任何已知的分离方法。优选地,在步骤c)中,分离包括蒸馏步骤,优选在减压下蒸馏。这种蒸馏可用于将粗制生物柴油转化成更高纯度的生物柴油。在蒸馏前,相分离可用于回收甘油,其又可进一步纯化,例如也通过蒸馏。

61.在优选实施方案中,在步骤a)和步骤b)之间没有进行相分离。也优选的是,步骤a)和步骤b)在相同反应容器中进行。

实施例

62.分析细节:

63.废油表征:

64.外观:含有深棕色淤渣沉积的黑液

65.粘度(brookfield,rt):36.8mpa*s(60rpm/spindel1/23℃)

66.碘值:101.8gi2/100g

67.酸值:140mgkoh/g

68.a)

69.1.步骤:过滤

70.废油在室温下经由纸过滤器(1.6-2μm)过滤两次。残留物:appr.《1wt%

71.过滤后的水含量:0.5%

72.2.步骤:

73.酸性脱胶和酯化

74.500克过滤废油、5克水、105克甘油和4克lutropur msa(甲磺酸,70%活性含量)在反应容器中混合并在保持恒定在10kpa的真空下加热至140℃。反应时间为4小时。

75.分析结果:

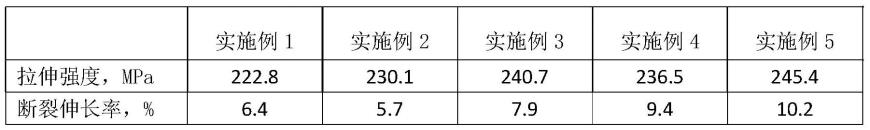

76.表1:以mgkoh/g计的酸值的时间依赖性

77.通过取出样品(大约4克)控制游离脂肪酸与甘油的酯化。样品用大约4克甘油洗涤以消除混合物中的msa。分离甘油和油相。由油相根据din en 14104测量酸值。

[0078] 0h0.5h1.0h2.0h3.0h4.0h实施例11024120171514

[0079]

在反应后,从步骤2获得552克反应产物和28克馏出物(主要是水)。

[0080]

过程a)进行两次以得到用于b)的足够原料。

[0081]

b)

[0082]

3.步骤:

[0083]

酸性酯交换

[0084]

将745克来自a)的反应产物和223克甲醇(相对于油计30重量%)填充到压力反应器中,加热至120℃并搅拌。反应压力为3*105pa。反应时间为3小时。3小时后将反应器冷却。

[0085]

分析结果:

[0086]

获得806克反应产物(失去的产物重量归因于反应过程中的酸值控制-4次)

[0087]

3小时后的酸值(如表1中所述测定)为10mgkoh/g。

[0088]

c)

[0089]

4.步骤

[0090]

将获自b)的产物转移到蒸馏塔并在大气压下在搅拌下加热至130℃。

[0091]

蒸馏出23克甲醇。

[0092]

5.步骤772克反应产物用6.9克naoh(40%浓度)中和并在分液漏斗中进行相分离,这是困难的,因为在相中没有视觉差异(都是黑色)。通过粘度变化判断分离完成。

[0093]

分析结果:

[0094]

下方相(来自步骤2的甘油/msa相和残留甲醇)为144克。

[0095]

上方相(来自步骤2的脂肪酸甲酯)为623克。

[0096]

6.步骤

[0097]

将脂肪酸甲酯相离心,但仅观察到极少残留物。

[0098]

7.步骤

[0099]

在离心后通过在大约3hpa和大约210℃的温度下蒸馏而进行脂肪酸甲酯的纯化。

[0100]

来自步骤7的脂肪酸甲酯的硫含量:

[0101]

蒸馏出的脂肪酸甲酯(生物柴油):《10ppm硫。

1.本发明涉及一种由有机油源生产脂肪酸烷基酯以生产生物柴油的方法。

2.由废油制成的生物柴油越来越有吸引力,因为不存在食物和燃料之争问题,并且与作为生物柴油的主要原料的植物油相比,废油的价格明显更低。

3.尽管已经确立由植物油生产生物柴油的方法(例如公开在ep 0 658 183 a1中),但迄今尚未确立以废油作为原料生产生物柴油的方法,因为废油的品质和组成差异很大,因此已知节能的连续模式方法不合适。现今使用的方法涉及耗能的工艺步骤,如在》200℃的高温下的甘油解或在酯化步骤的过程中通过蒸馏纯化甲醇。由于与可再生原料一起使用生物柴油的主要目的是减少二氧化碳排放,能源需求较低的方法将带来成本和环境效益。

4.本发明涉及一种由含有至少一种游离脂肪酸(ffa)的各种废油生产脂肪酸烷基酯的节能方法,其中所述废油具有至少30mgkoh/g的酸值并且其中所述方法包括步骤a),在甲磺酸作为催化剂存在下使所述油与甘油在反应过程中不超过180℃的温度下反应;然后使来自步骤a)的反应产物在最低110℃的温度下与烷醇进行酸性酯交换;和从步骤b)的反应产物中分离脂肪酸烷基酯。

5.使含有ffa的油与甘油反应的优点在于,随着水从该系统中除去,平衡向产物侧移动并且没有像使用甲醇时那样发生逆水解反应,当使用甲醇时,由于在酯化步骤中形成水且水根据现有技术通过与甲醇一起蒸馏除去,将会达到平衡。通过在与酯化步骤类似的温度下的酸性酯交换步骤,避免由冷却和ph变化造成的能量损失——这是使用例如ep 0 658 183 a1中公开的标准碱性酯交换时的情况。

6.wo 2011/018228 a1描述了在生物柴油的制造中在压力下与甲醇或乙醇的酸性酯交换,其中使用甲磺酸作为催化剂。但是,所述方法需要低游离脂肪酸进料,优选的是植物油。

7.ep 1 892 232 a1描述了脂肪酸和低碳醇的酯的生产。但是,使用200℃至280℃的温度并使用碱性催化剂进行酯交换。但是,高温是成本和能源密集的并导致副产物。

8.fr 2 929 621 a1描述了甲磺酸用于脂肪酸的酯化的用途并提到甘油作为用于酯化的醇。但是,酯化温度在45℃至70℃的温度下。可通过进一步酯交换生产生物柴油。

9.wo 2008/007231 a1和wo 2009/068940 a1描述了脂肪酸物质与甘油在各种催化剂存在下的酯化法和大约230℃的反应结束温度。但是,高温是成本和能源密集的并导致副产物。

10.us 2004/0209953 a1描述了不同的甘油酯组合物及其制造。

11.kr 10-2017-0043906a描述了一种将高酸值脂肪酸转化成生物燃料油或生物柴油的方法,其中通过在硫酸或甲磺酸存在下在200-250℃下添加甘油而将脂肪酸转化成脂肪油。

12.us 2016/0230106 a1描述了通过酸洗酸化废油组合物以产生包含衍生自废油组合物的游离脂肪酸的组合物并将其转化成甘油酯,随后酯交换以得到生物柴油组合物。但是,无催化剂的反应导致反应不完全或反应条件剧烈,以致形成副产物。us 2005/075509 a1也描述了一种以甘油酯和游离脂肪酸与甘油的无催化剂反应开始和随后酯交换的方法。

13.us 6,822,105 b1描述了一种以甘油酯和游离脂肪酸与甘油在选自有机锡化合物、有机钛化合物、碱金属乙酸盐、碱土金属乙酸盐、路易斯酸、碱金属碳酸盐、碱土金属碳酸盐及其组合的催化剂存在下的反应开始和随后酯交换的方法。但是,所提到的含金属的催化剂是昂贵的并带来除去不需要的金属盐的额外工艺步骤。

14.cn 104450209 a描述了一种通过固体超强酸催化降低米糠毛油的酸值的方法。该方法包含以下步骤:将甘油和固体超强酸催化剂添加到具有高酸值的米糠毛油中、加热、搅拌、真空处理以除去由反应生成的水,在反应完成后过滤和回收催化剂,由此获得具有低酸值的米糠油。但是,固体超强酸催化剂的使用是昂贵的。

15.cn 101880602 a描述了高酸值油的酯化,其使用高酸值油作为原料,加入固体催化剂,通过滴加法将粗甘油添加到高酸值油中并在真空条件下回流酯化反应。但是,由于非均相体系,固体催化剂的使用导致反应设备更复杂。

16.wo 2010/141917 a2描述了由包含脂肪酸和油的原料开始生产生物柴油,使该原料与甘油和tbt(三丁基锡)形式的路易斯酸催化剂在150至200℃的温度下接触。但是,这样的催化剂是昂贵的。

17.cn 103173293 a涉及一种利用高酸值油制备生物柴油的方法。该方法包含将高酸值油的原料酯化的步骤,以使甘油和高酸值油的原料能够在离子液体的催化作用下相互酯化并由此获得低酸值酯化产物——甘油单酯、甘油二酯或甘油三酯——的混合物。cn 104194946 a也描述了离子液体催化剂的使用。但是,离子液体的处理导致对反应设备的高要求。

18.国际专利申请pct/ep2019/077064描述了甲磺酸与油源和甘油的反应,随后在优选碱性介质中进行酯交换步骤。

19.但是,需要将甘油酯化步骤和酯交换步骤合并的更节能的方法。

20.因此,本发明的一个目的是提供一种由废油生产生物柴油的节能方法,其避免或减少由相关技术方法引起的不利缺点。

21.通过由含有至少一种游离脂肪酸的有机油源生产脂肪酸烷基酯的方法实现这一目的,其中植物和/或动物废油具有至少30mg koh/g的酸值并且其中所述方法包括步骤

22.a)在包含至少甲磺酸或其高酸酐(homo anhydride),优选甲磺酸的催化剂存在下在至少110℃和在反应过程中不超过180℃的温度下使油源与甘油反应;和

23.b)来自步骤a)的反应产物与烷醇在至少110℃和在反应过程中不超过160℃的温度下进行酸性酯交换;和

24.c)从步骤b)的反应产物中分离脂肪酸烷基酯。

25.在步骤a)之前可进行过滤步骤以从油源中除去固体部分。也可先进行脱胶步骤。

26.优选地,步骤a)在减压下进行。

27.优选地,步骤b)在压力下进行。合适的压力为1.1巴至10巴,优选1.5巴至7.5巴,优选2巴至5巴,更优选2.5巴至4巴,更优选2.5巴至3.5巴,尤其是3巴。

28.优选在步骤b)之后和步骤c)之前引入步骤b’),通过使用反应温度,尤其是通过降低压力,优选降低到大气压而至少部分除去烷醇。

29.优选地,至少部分除去的烷醇可通过进给到本发明的方法的步骤b)而再循环。

30.为了改进步骤a)和/或步骤b)的动力学,酯化和酯交换可作为乳液进行,例如通过

超声空化制成。步骤a)和b)可在相同反应器中在类似温度下进行,即在相同温度范围内,尤其是110℃至160℃,优选120℃至160℃。优选地,步骤a)和步骤b)中的温度差异相差最多40℃,更优选最多20℃,且步骤a)中的温度高于步骤b)中的温度。

31.步骤c)可包括相分离,在其之前可进行中和步骤。因此优选的是,在步骤c)中,分离包括中和步骤。

32.可用于中和的是碱金属或碱土金属化合物,其形式为氧化物、氢氧化物、氢化物、碳酸盐、乙酸盐或烷醇的醇盐,优选氢氧化钠、氢氧化钾或具有1至5个碳原子的短链一元醇的醇钠和醇钾。碱土金属化合物优选是钠或钾。

33.令人惊讶地发现,与硫酸相比,甲磺酸的使用具有显著优势,因为在酯化步骤中没有形成不溶性树脂并且来自步骤c)的生物柴油中的硫更少。

34.与作为常用酸性催化剂的硫酸相比,甲磺酸作为催化剂是有利的,因为可以观察到由氧化、水消除、加成到任何双键和硫酸盐化引起的甘油或甘油酯的分解倾向消失或降低。

35.该方法可在宽范围的油品质和具有至少15重量%的游离脂肪酸含量的不同有机油源中进行,这涉及大约30mg koh/g油源的酸值。在酯交换步骤后,可在部分或完全除去烷醇或不除去烷醇的情况下进行相分离步骤。

36.生产脂肪酸烷基酯(faae’s)的方法中的原材料是有机油源。

37.与矿物油相比,有机油是由植物、动物和其它生物体通过自然代谢过程产生的并基于甘油酯。术语“有机油源”应被理解为包括有机油,如植物油和动物油,尤其是植物油,也包括含有至少一种ffa并适用于根据本发明的生产faae的方法生产生物柴油的有机油的任何其它混合物、副产品或馏分。术语“有机油源”还包括在室温下为固体但在根据本发明的生产faae的方法的步骤a)中的反应温度下为液体的脂肪。

38.有机油源通常含有不同量的不同类型的游离脂肪酸以及结合为甘油三酯、甘油二酯和甘油单酯的脂肪酸。只能包括极少量的(如果有的话)其它有机酸,因此酸值测量在工业中用于量化有机油源中所含的所有游离脂肪酸的量。可以类似于标准方法din en 14104(2003-10)进行测量。

39.本发明的方法适用于具有至少30mg koh/g油源的酸值的有机油源。优选地,油源具有至少40mg koh/g油源,更优选至少60mg koh/g油源,再更优选至少80mg koh/g油源,再更优选至少100mg koh/g油源,再更优选至少120mg koh/g油源,再更优选至少140mg koh/g油源,再更优选至少150mg koh/g油源的酸值。

40.有机油源包括植物和动物油和脂肪。植物油通常通过借助溶剂或压力从种子中提取获得,而动物脂肪通过在高压釜中的热提取或借助溶剂获得。通常这些脂肪物质含有游离脂肪酸、甾醇、磷脂、水、有气味的物质和其它杂质。脂肪物质的精制涉及完全除去几乎所有杂质,包括游离脂肪酸,因此它们可用于生物柴油的生产、用于食品和一般而言,用于工业。

41.精制植物和动物油和脂肪通常表现出极低ffa含量。但是在这些精制油和脂肪的使用过程中,ffa含量会增加。

42.用过的油通常表现出大量的游离脂肪酸,因此也具有高酸值。因此,在本发明的一个优选实施方案中,有机油源来自用过的植物油和/或动物油和/或脂肪,如用过的食用油。

用过的油也称为废油,因此废油,尤其是废植物油是优选的。

43.其它有机油源包括植物和/或动物油和/或脂肪的化学和物理精制的副产品、从生物柴油中精炼甘油的副产品、来自蒸馏和非蒸馏的脂肪酸、水解裂解的脂肪物质、捕集的油脂(trap grease)以及由皂的裂解产生的蒸馏和非蒸馏脂肪酸。

44.也包含上述有机油源的混合物。

45.优选地,有机油源来自用过的植物油或植物油的化学和物理精制的副产品。植物油优选是选自椰子油、玉米油、棉籽油、橄榄油、棕榈油、花生油、菜籽油、红花油、芝麻油、大豆油和向日葵油的油或油混合物,植物油优选包含菜籽油,植物油再更优选是棕榈油。

46.更优选地,有机油源是棕榈脂肪酸馏出物(pfad)或棕榈渣油(palm sludge oil)(pso)。pafd是在棕榈油精制过程中在脂肪酸汽提和脱臭阶段生成的低价值副产品。pfad通常作为非食品应用的工业脂肪酸来源出售。

47.再更优选地,有机油源是棕榈渣油(pso)。其是与pfad相比品质更差的棕榈油生产的未蒸馏残渣。

48.有机油源可在用于faae生产方法的步骤a)之前纯化。一个任选的纯化步骤是除去金属离子,例如使用络合剂(螯合物形成)。在步骤a)之前也可使用洗涤步骤。合适的洗涤步骤包括水洗和酸洗。这可用于除去无机酸等。

49.优选地,所述至少一种游离脂肪酸是选自辛酸、癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、花生酸、山嵛酸、二十四烷酸、二十六烷酸、肉豆蔻油酸、棕榈油酸、十六碳烯酸(sapienic acid)、油酸、反油酸、异油酸、亚油酸、反亚油酸、α-亚油酸、花生四烯酸、二十碳五烯酸、芥酸和二十二碳六烯酸的脂肪酸或脂肪酸混合物,所述至少一种游离脂肪酸优选包含或由油酸和/或棕榈酸组成。相应地,术语“至少一种脂肪酸”应被理解为所述至少一种脂肪酸是特定脂肪酸或两种、三种或更多种脂肪酸的混合物(脂肪酸的混合物)。

50.将这些脂肪酸转化成烷基酯以产生faae作为生物柴油。但是,最优选的烷基酯是甲酯,因此脂肪酸甲酯(fame’s)是优选的。优选地,通过根据本发明的生产fame的方法获得的生物柴油符合din en 14214(2014-06)的要求。

51.将游离脂肪酸转化成烷基酯以产生faae作为生物柴油。但是,最优选的烷基酯是甲酯,因此脂肪酸甲酯(fame’s)是优选的。

52.优选地,可通过制造乳液以极大增强两相体系的反应表面而减少步骤a)中的反应时间。

53.由于在步骤a)中水也是反应产物,应该采取合适的措施减少该反应形成的水。优选地,步骤a)中的反应在减压(相对于大气压)下进行。更优选地,压力低于1000hpa,更优选900hpa或更低,再更优选800hpa或更低,再更优选700hpa或更低,再更优选600hpa或更低,再更优选500hpa或更低,再更优选400hpa或更低,再更优选300hpa或更低,再更优选200hpa或更低,再更优选100hpa或更低。

54.优选地,在步骤a)中的反应过程中,温度不超过170℃,更优选不超过160℃,温度再更优选不超过150℃。优选地,在步骤a)中,温度为至少110℃,更优选至少120℃,再更优选至少130℃。相应地,优选温度范围为110℃至180℃,温度更优选为110℃至170℃,再更优选120℃至160℃,再更优选130℃至150℃。优选温度为140℃。

55.优选地,在步骤b)中的反应过程中,温度不超过160℃,更优选不超过150℃,温度

再更优选不超过140℃。优选地,在步骤b)中,温度为至少110℃,更优选至少120℃。

56.优选地,在步骤a)中,基于油的酸值计算的甘油与游离脂肪酸的初始摩尔比为1:2至1.2:1,更优选1:2至1:1,再更优选3:5至9:10,再更优选2:3至9:10。

57.优选地,在步骤a)、步骤b)或步骤a)和步骤b)中,甲磺酸或其酐的量为基于油源的总量计0.5至1.5重量%,再更优选0.75至1.25重量%。

58.在步骤b)中,与烷醇,优选甲醇进行酯交换以产生fame。由于已存在酸催化剂,不需要进一步加入催化剂。

59.可将过量甲醇分离并再循环用于根据本发明的生产faae的方法的步骤b)。

60.在步骤c)中,分离反应产物(生物柴油)。可以使用任何已知的分离方法。优选地,在步骤c)中,分离包括蒸馏步骤,优选在减压下蒸馏。这种蒸馏可用于将粗制生物柴油转化成更高纯度的生物柴油。在蒸馏前,相分离可用于回收甘油,其又可进一步纯化,例如也通过蒸馏。

61.在优选实施方案中,在步骤a)和步骤b)之间没有进行相分离。也优选的是,步骤a)和步骤b)在相同反应容器中进行。

实施例

62.分析细节:

63.废油表征:

64.外观:含有深棕色淤渣沉积的黑液

65.粘度(brookfield,rt):36.8mpa*s(60rpm/spindel1/23℃)

66.碘值:101.8gi2/100g

67.酸值:140mgkoh/g

68.a)

69.1.步骤:过滤

70.废油在室温下经由纸过滤器(1.6-2μm)过滤两次。残留物:appr.《1wt%

71.过滤后的水含量:0.5%

72.2.步骤:

73.酸性脱胶和酯化

74.500克过滤废油、5克水、105克甘油和4克lutropur msa(甲磺酸,70%活性含量)在反应容器中混合并在保持恒定在10kpa的真空下加热至140℃。反应时间为4小时。

75.分析结果:

76.表1:以mgkoh/g计的酸值的时间依赖性

77.通过取出样品(大约4克)控制游离脂肪酸与甘油的酯化。样品用大约4克甘油洗涤以消除混合物中的msa。分离甘油和油相。由油相根据din en 14104测量酸值。

[0078] 0h0.5h1.0h2.0h3.0h4.0h实施例11024120171514

[0079]

在反应后,从步骤2获得552克反应产物和28克馏出物(主要是水)。

[0080]

过程a)进行两次以得到用于b)的足够原料。

[0081]

b)

[0082]

3.步骤:

[0083]

酸性酯交换

[0084]

将745克来自a)的反应产物和223克甲醇(相对于油计30重量%)填充到压力反应器中,加热至120℃并搅拌。反应压力为3*105pa。反应时间为3小时。3小时后将反应器冷却。

[0085]

分析结果:

[0086]

获得806克反应产物(失去的产物重量归因于反应过程中的酸值控制-4次)

[0087]

3小时后的酸值(如表1中所述测定)为10mgkoh/g。

[0088]

c)

[0089]

4.步骤

[0090]

将获自b)的产物转移到蒸馏塔并在大气压下在搅拌下加热至130℃。

[0091]

蒸馏出23克甲醇。

[0092]

5.步骤772克反应产物用6.9克naoh(40%浓度)中和并在分液漏斗中进行相分离,这是困难的,因为在相中没有视觉差异(都是黑色)。通过粘度变化判断分离完成。

[0093]

分析结果:

[0094]

下方相(来自步骤2的甘油/msa相和残留甲醇)为144克。

[0095]

上方相(来自步骤2的脂肪酸甲酯)为623克。

[0096]

6.步骤

[0097]

将脂肪酸甲酯相离心,但仅观察到极少残留物。

[0098]

7.步骤

[0099]

在离心后通过在大约3hpa和大约210℃的温度下蒸馏而进行脂肪酸甲酯的纯化。

[0100]

来自步骤7的脂肪酸甲酯的硫含量:

[0101]

蒸馏出的脂肪酸甲酯(生物柴油):《10ppm硫。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。