1.本发明涉及粒子、粉体组合物、固体组合物、液体组合物及成形体。

背景技术:

2.已知地,为降低固体组合物的线性热膨胀系数,可添加线性热膨胀系数的数值小的填料。

3.例如,专利文献1中公开了,显示负线性热膨胀系数的填料磷酸钨锆。现有技术文献专利文献

4.专利文献1:日本专利特开2018-2577号公报

技术实现要素:

发明所解决的课题

5.然而,现有的材料并不必然可充分降低线性热膨胀系数。

6.此外,在应用中,重要的是与各用途所使用的材料的种类相应地控制线性热膨胀系数。例如,如果在无机材料和有机材料的各材料中可以控制线性热膨胀系数的话,则可以容易地根据用途设计复合材料。

7.本发明为鉴于上述事项而完成,目的在于提供一种即使在材料种类不同的情况下,也可发挥优异的控制线性热膨胀系数的特性的粒子,以及使用该粒子的粉体组合物、固体组合物、液体组合物和成形体。【用于解决课题的手段】

8.本发明人等进行各种研究的结果是达成了本发明。即,本发明提供下述发明。

9.本发明所涉及的粒子包含至少一个钛化合物晶粒,所述粒子满足要件1和要件2。要件1:在-200℃~1200℃中的至少一个温度t1下,所述钛化合物晶粒的|da(t)/dt|满足10ppm/℃以上。a为(所述钛化合物晶粒的a轴(短轴)的晶格常数)/(所述钛化合物晶粒的c轴(长轴)的晶格常数),所述各晶格常数为基于所述钛化合物晶粒的x射线衍射测定获得。要件2:所述粒子具有细孔,所述粒子的截面中,所述细孔的平均等效圆直径为0.8μm以上30μm以下,所述钛化合物晶粒的平均等效圆直径为1μm以上70μm以下。

10.所述粒子包含多个钛化合物晶粒。

11.所述钛化合物晶粒可具有刚玉型结构。

12.本发明所涉及的粉体组合物含有所述粒子。

13.本发明所涉及的固体组合物含有所述粒子。

14.本发明所涉及的液体组合物含有所述粒子。

15.本发明所涉及的成形体为多个所述粒子或所述粉体组合物的成形体。发明效果

16.依据本发明,可以提供一种即使在材料种类不同的情况下,也可发挥优异的控制线性热膨胀系数的特性的粒子,以及使用该粒子的粉体组合物、固体组合物、液体组合物和成形体。

附图说明

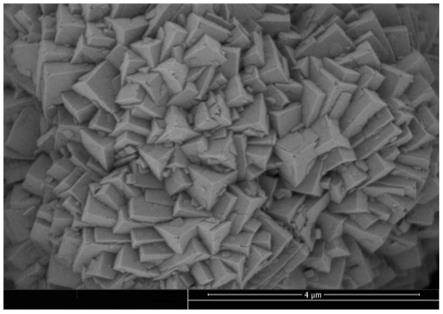

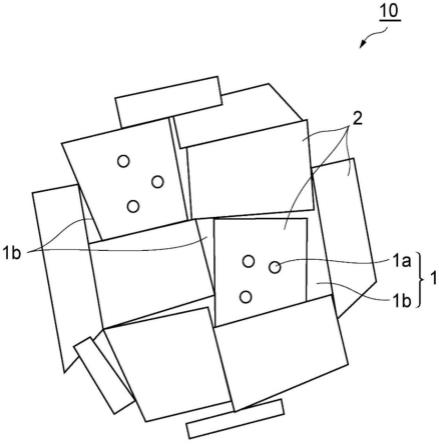

17.图1:本发明的一实施方式所涉及的粒子的示意性截面图。图2:显示实施例1和实施例2的钛化合物晶粒中的a轴长/c轴长与温度t的关系的图。符号说明1a,1b,1

…

细孔、2

…

钛化合物晶粒、10

…

粒子。

具体实施方式

18.下文中,对本发明的合适实施方式进行详细说明书。但是,本发明不限于以下的实施方式。

19.<粒子>本实施方式所涉及的粒子包含至少一个钛化合物晶粒,所述粒子满足要件1和要件2。要件1:在-200℃~1200℃中的至少一个温度t1下,所述钛化合物晶粒的|da(t)/dt|满足10ppm/℃以上。a为(所述钛化合物晶粒的a轴(短轴)的晶格常数)/(所述钛化合物晶粒的c轴(长轴)的晶格常数),所述各晶格常数基于所述钛化合物晶粒的x射线衍射测定获得。要件2:所述粒子具有细孔,所述粒子的截面中,所述细孔的平均等效圆直径为0.8μm以上30μm以下,所述钛化合物晶粒的平均等效圆直径为1μm以上70μm以下。

20.本说明书中,上述细孔意味着闭孔(closed pore)。此外,细孔为一个时,细孔的平均等效圆直径意味着细孔的等效圆直径。同样地,钛化合物晶粒为一个时,钛化合物晶粒的平均等效圆直径意味着钛化合物晶粒的等效圆直径。

21.本实施方式所涉及的粒子包含至少一个钛化合物晶粒。钛化合物晶粒为钛化合物的单晶粒子。

22.本实施方式所涉及的粒子包含至少一个钛化合物晶粒,也可包含由多个钛化合物晶粒随机排列而形成的多晶粒子。

23.本实施方式所涉及的粒子具有细孔。细孔可为形成于钛化合物晶粒内部的空孔,也可为形成于所述粒子所含的由多个钛化合物晶粒随机排列而形成的多晶粒子内部的空孔。将形成于钛化合物晶粒内部的空孔称为钛化合物晶粒的细孔。此外,将形成于所述多晶粒子内部的空孔称为钛化合物多晶粒子的细孔。

24.本发明粒子的一个方式中,至少一个钛化合物晶粒具有细孔。在其他方式中,钛化合物多晶粒子具有细孔。此外,在其他方式中,钛化合物晶粒的至少一个具有细孔,钛化合物多晶粒子具有细孔。

25.图1为本发明的一实施方式所涉及的粒子的示意性截面图。图1所示的粒子10包含

多个钛化合物晶粒2。钛化合物晶粒2为单晶粒子。即,图1所示的粒子10显示的是包含多个单晶粒子的多晶粒子的情形。钛化合物晶粒2满足上述要件1。

26.粒子10具有细孔1。作为细孔1的具体例,可举出形成于一个钛化合物晶粒2内部的细孔、即钛化合物晶粒的细孔1a,以及多个钛化合物晶粒2间形成的细孔、即钛化合物多晶粒子的细孔1b。细孔1即细孔1a和细孔1b是周围均被钛化合物晶粒包围的区域。细孔1a可存在也可不存在。即,细孔1也可仅由细孔1b构成。细孔1b可存在也可不存在。即,细孔1也可仅由细孔1a构成。

27.粒子10的截面中,细孔1的平均等效圆直径为0.8μm以上30μm以下,钛化合物晶粒2的平均等效圆直径为1μm以上70μm以下。粒子10具有细孔1a和细孔1b时,细孔1的平均等效圆直径为基于包含细孔1a和细孔1b的全部细孔的平均值而算出。

28.粒子10包含多个钛化合物晶粒2,但本实施方式所涉及的粒子也可由一个钛化合物晶粒2构成。即,本实施方式所涉及的粒子也可为具有细孔1a的钛化合物晶粒2。此时,粒子的截面中,细孔1a的平均等效圆直径为0.8μm以上30μm以下,钛化合物晶粒2的等效圆直径为1μm以上70μm以下。

29.a的定义中的晶格常数采用x射线粉末衍射测定进行确定。作为分析方法,可为rietveld方法、采用最小二乘法的拟合分析。

30.本说明书中,采用x射线粉末衍射测定所确定的晶体结构中,将对应最小晶格常数的轴作为a轴,对应最大晶格常数的轴作为c轴。晶格的a轴长度和c轴长度分别作为a轴长、c轴长。本说明书中,钛化合物晶粒的a轴的晶格常数是指所述a轴长,钛化合物晶粒的c轴的晶格常数是指所述c轴长。

31.a(t)为显示晶轴长度的各向异性大小的参数,其为温度t(单位℃)的函数。a(t)的值越大,a轴长相对于c轴长越大,a值越小,a轴长相对于c轴长越小。

32.本文中,|da(t)/dt|表示da(t)/dt的绝对值,da(t)/dt表示a(t)对t(温度)的微分。本文中,本说明书中,|da(t)/dt|采用以下(d)式进行定义。|da(t)/dt|=|a(t 50)-a(t)|/50

…

(d)

33.如上所述,本实施方式所涉及的粒子中,需要在-200℃~1200℃中的至少一个温度t1下,钛化合物晶粒的|da(t)/dt|满足10ppm/℃以上。但是,|da(t)/dt|被定义为钛化合物晶粒以固体状态存在的范围内。因此,(d)式中的t的最高温度为低于钛化合物晶粒熔点50℃的温度为止。即,限定为

“‑

200℃~1200℃中的至少一个温度t1”时,(d)式中的t的温度范围为-200~1150℃。

34.在-200℃~1200℃中的至少一个温度t1下,钛化合物晶粒的|da(t)/dt|优选为20ppm/℃以上,更优选为30ppm/℃以上。钛化合物晶粒的|da(t)/dt|的上限优选为1000ppm/℃以下,更优选为500ppm/℃以下。

35.在至少一个温度t1下,钛化合物晶粒的|da(t)/dt|值为10ppm/℃以上,意味着伴随温度变化的晶体结构的各向异性的变化大。

36.在至少一个温度t1中,钛化合物晶粒的da(t)/dt可为正也可为负,适合为负。

37.根据钛化合物晶粒的种类,存在在某一温度范围下由于结构相变,晶体结构发生变化的物质。本说明书中,某一温度中的晶体结构中,将对应最小晶格常数的轴作为a轴,对

应最大晶格常数的轴作为c轴。在三斜晶系、单斜晶系、正交晶系、四方晶系、六方晶系、菱方晶系的任一晶系中,a轴、c轴均采用上述定义。

38.构成钛化合物晶粒的钛化合物优选为钛氧化物。

39.更具体地,钛化合物晶粒优选为组成式tio

x

(x=1.30~1.66)所示的钛化合物的晶粒,更优选为tio

x

(x=1.40~1.60)这一组成式所示的钛化合物的晶粒。

40.另外,构成钛化合物晶粒的钛化合物也可包含钛以外的金属原子。作为钛化合物的具体例,其包括tio

x

中的部分ti原子被其他金属或半金属元素取代而成的化合物。作为该其他金属和半金属元素,可举出b、na、mg、al、si、k、ca、sc、cr、mn、fe、co、ni、cu、zn、ga、sr、zr、nb、mo、sn、sb、la、w。此外,作为此等化合物,可举出例如latio3。

41.钛化合物晶粒优选具有钙钛矿结构或刚玉型结构,更优选具有刚玉型结构。

42.作为晶系,没有特别限定,优选为菱方晶系。作为空间群,优选归属为r-3c。

43.粒子截面中的钛化合物晶粒的平均等效圆直径和细孔的平均等效圆直径,通过对粒子的截面取得电子背散射衍射图进行分析的方法而确定。对于获得粒子截面的方法和对粒子的截面取得电子背散射衍射图的方法的具体例如以下所说明。

44.首先,加工粒子获得截面。作为获得截面的方法,可举出例如,切取使用本实施方式的粒子制作的固体组合物或成形体的一部分,以离子铣装置进行加工,获得固体组合物或成形体所含的粒子的截面的方法。根据固体组合物或成形体的尺寸不同,也可使用研磨等方法,代替使用离子铣装置的方法。此外,也可采用聚焦离子束加工装置加工粒子,获得截面。出于对试样的损害少且可一次获得较多粒子的截面的理由,优选以离子铣装置进行加工的方法。

45.电子背散射衍射法作为晶体取向织构的测定方法被广泛使用,通常以搭载于扫描型电子显微镜的电子背散射衍射法的形式使用。向由上述加工而获得粒子的截面照射电子束,以装置读取其电子背散射的衍射图。将获得的衍射图导入计算机中,一边同时实施晶体取向分析一边在试样表面进行扫描。由此,在各测定点进行晶体的指数化,求出晶体取向。此时,将具有相同晶体取向的区域定义为一个晶粒,获得有关晶粒分布的测绘(mapping)图。将该测绘图称为晶粒图(gain map),作为电子背散射衍射图而获取。另外,本技术中在定义一个晶粒时,将相邻晶体的晶体取向的角度差为10

°

以下的情况作为相同晶体取向。

46.一个钛化合物晶粒的等效圆直径可通过上述方法规定的一个晶粒的面积加权平均而算出。另外,等效圆直径是指相当于所属区域的面积的正圆的直径。

47.另外,使用本方法的钛化合物晶粒的等效圆直径的计算中,出于提高精度的角度,优选对于包含100个以上晶粒的粒子进行分析,以采用其平均值的平均等效圆直径进行判断。

48.粒子截面中的钛化合物晶粒的平均等效圆直径,例如可为3μm以上,也可为5μm以上,也可为10μm以上。粒子截面中的钛化合物晶粒的平均等效圆直径,例如可为50μm以下,也可为30μm以下,也可为20μm以下。由此,可进一步降低线性热膨胀系数。

49.粒子截面中的细孔可在以上述方法获得的晶粒图中,作为不带有晶体取向并且周围全部被晶粒所包围而成的区域被观察到。该区域包含钛化合物晶粒的细孔和钛化合物多晶粒子的细孔。

50.一个细孔的等效圆直径可通过以上述方法规定的一个细孔的面积加权平均而算

出。

51.本实施方式的粒子优选具有20个以上的细孔。

52.粒子截面中的细孔的平均等效圆直径例如可为1.0μm以上,也可为1.5μm以上,也可为1.7μm以上。粒子截面中的细孔的平均等效圆直径例如可为15μm以下,也可为10μm以下,也可为5μm以下,也可为3μm以下。由此,可进一步降低线性热膨胀系数。

53.本实施方式的粒子所含的细孔的比例、即粒子的细孔含有率可基于上述分析获得的细孔和钛化合物晶粒的面积值算出。具体地,基于以下的式(x)算出细孔含有率。(粒子的细孔含有率)=(粒子中的细孔的面积值)/(钛化合物晶粒的面积值 粒子中的细孔的面积值)

…

(x)

54.另外,所述细孔含有率虽然是使用本方法对于上述晶粒图中其全部钛化合物晶粒含有的粒子进行该全部钛化合物晶粒的分析而算出,但优选对于至少存在20个以上的钛化合物晶粒作为粒子的晶粒图进行分析。

55.本实施方式的粒子的细孔含有率优选为0.1%以上,更优选为1%以上,进一步优选为3%以上,特别优选为10%以上。本实施方式的粒子的细孔含有率优选为40%以下,更优选为30%以下,进一步优选为25%以下,特别优选为20%以下。上述上限值和下限值可进行任意组合。此外,通过为上述范围,可充分降低包含本实施方式粒子的固体组合物或成型体的线性热膨胀系数。

56.若细孔的平均等效圆直径或钛化合物晶粒的平均等效圆直径满足上述要件,则可成为能够充分降低线性热膨胀系数的粒子。对于充分降低线性热膨胀系数的机理,推测为在温度上升时,发生钛化合物晶粒所含的细孔崩塌的变化,以作为粒子整体进行收缩的方式进行变化。此外,可认为其不论材料的种类,可充分降低线性热膨胀系数的理由是因为基于像这样的机理。

57.本实施方式粒子中的钛化合物晶粒的含量,相对于粒子的总质量,例如可为75质量%以上,也可为85质量%以上,也可为95质量%以上,也可为100质量%。

58.<粒子的制造方法>本实施方式所涉及的粒子的制造方法,没有特别限制。下文中,对于本实施方式粒子的制造方法的一例进行说明。

59.本实施方式的粒子可通过例如,包含下述工序1、工序2和工序3的方法进行制造。通过具有工序1、工序2和3,趋于易于形成满足要件1的钛化合物晶粒。

60.工序1:以tio2中的ti原子的摩尔数与ti的摩尔数之比r(tio2中的ti原子的摩尔数/ti的摩尔数)为2.0<r<3.0的方式,混合tio2和ti的工序。工序2:将所述工序1中获得的混合物以粉体密度ρ(g/ml)为0.9<ρ的方式,填充至烧成容器的工序。工序3:所述工序2中获得的混合物在非活性气氛下,以1130℃以上的温度进行烧成的工序。

61.(工序1:混合工序)(tio2中的ti原子的摩尔数与ti的摩尔数之比r)tio2中的ti原子的摩尔数与ti的摩尔数之比r表示tio2与ti的混合比。

62.出于易于制造本实施方式粒子的角度,r例如可为2.9以下。

出于同样的角度,r例如可为2.1~2.9,也可为2.2~2.9,也可为2.3~2.9,也可为2.5~2.9。

63.通过控制用于混合的tio2和ti的粒径,以及调整后述的填充工序中的粉体密度ρ,趋于易于制造满足要件2的粒子。即,可认为最终获得的粒子中所含的细孔或钛化合物晶粒的平均等效圆直径,取决于用于混合的tio2和ti的粒径以及后述的粉体密度ρ。用于混合的tio2和ti的粒径,例如可以通过将用于混合的tio2和ti预先破碎、筛分、粉碎等进行调整。

64.混合工序中,例如,可混合原料的tio2粉末和ti粉末,获得原料混合粉。混合中,例如可使用球磨机、研钵、容器旋转型混合机等。

65.作为球磨机,优选使混合容器自转而使作为内容物的tio2粉末、ti粉末和球珠(ball)流动的旋转圆筒式球磨机。

66.球珠为用于混合tio2粉末和ti粉末的混合介质。可将平均粒径大的混合介质称为珠子(beads),本说明书中不论平均粒径,将固体的混合介质称为球珠。球珠由于混合容器的自转和重力而在混合容器内流动。由此,tio2粉末和ti粉末进行流动而促进混合。

67.球珠的形状出于降低因球珠的磨损引起的杂质混入的角度,优选球状或椭球状。

68.球珠的直径优选充分大于tio2粉末的粒径和ti粉末的粒径。通过采用像这样的球珠,可在防止tio2粉末和ti粉末粉碎对策同时,促进混合。本文中球珠的直径是指球珠的平均粒径。

69.球珠的直径为例如1mm~15mm。球珠的直径若为该范围,可不改变作为原料的tio2粉末和ti粉末的粒径地进行混合。加入混合容器的球珠的直径可均一,也可不同。

70.作为球珠的材质,可举出例如,玻璃、玛瑙、氧化铝、氧化锆、不锈钢、铬钢、碳化钨、碳化硅和氮化硅。可认为通过采用这些材质的球珠,可有效地混合粉体。其中,基于具有相对较高的硬度因而难以磨损的理由,优选氧化锆。

71.球珠的填充率优选为混合容器容积的10体积%以上74体积%以下。

72.容器旋转型混合机可为将两个圆筒容器组合为v字型而成的v型容器作为混合容器的v型混合机,也可为将在两个圆台之间设置圆筒而成的w(双锥体)容器作为混合容器的w型混合机。

73.容器旋转型混合机的容器中,沿与容器的对称轴平行的方向使其旋转,通过重力和离心力使tio2粉末和ti粉末流动。

74.使用球磨机或容器旋转型混合机的混合中,tio2粉末和ti粉末的填充率优选为混合容器容积的10体积%以上60体积%以下。通过使混合容器内具有不存在tio2粉末、ti粉末和混合介质的空间,可使tio2粉末、ti粉末和混合介质流动从而促进混合。

75.混合时间出于均匀地混合tio2粉末和ti粉末的角度,优选为0.2小时以上,更优选为1小时以上,进一步优选为2小时以上。

76.由于伴随混合有时会发热,在混合装置的运行中,也可对混合容器进行冷却以使混合容器的内部维持在一定的温度范围内。

77.混合中,混合容器内的温度优选为0℃~100℃,更优选为5℃~50℃。

78.(工序2:填充工序)(粉体密度)混合物的粉体密度ρ(g/ml)是相对于所填充的混合物的表观体积(ml)的质量(g)

((所填充的混合物的质量(g))/(所填充的混合物的表观体积(ml)))。表观体积在混合物的真实体积以外,还包含粒子间空隙的体积。

79.粉体密度例如可基入加入到烧成容器的原料混合粉的重量、由烧成容器的公称值求得的底面积、原料混合粉的填充高度,作为重量/(底面积

×

填充高度)而算出。

80.烧成容器为用于烧成的容器。作为烧成容器,可使用方形坩埚(saggar)、圆筒形坩埚(saggar)、燃烧舟、坩埚(crucible)等。

81.从原料混合粉的底部到表面为止的深度可以使用尺子、游标卡尺、深度计等进行测定。出于使基准固定的理由,优选使用能以原料混合粉的底部作为基准的尺子。

82.原料混合粉的填充高度也可对加入烧成容器的原料混合粉进行任意次振实后进行测定。可以通过将加入烧成容器的原料混合粉进行任意次数的振实,任意变更原料混合粉的填充高度,即使是相同的原料混合粉,也可以改变粉体密度。

83.原料混合粉也可通过用加压机施加压力,提高粉体密度。在被施加压力的原料混合粉为粒料形状的情况下,也可将原料混合粉称为原料混合粒料。

84.原料混合粒料可以通过用手动加压机或冷等静压机对原料混合粉施加压力而获得。

85.原料混合粒料的粉体密度例如可基于原料混合粒料的重量、原料混合粒料的直径以及与直径垂直方向的厚度而算出。

86.原料混合粒料的直径以及与直径垂直方向的厚度,可以使用尺子、游标卡尺等进行测定。出于测定精度高的理由,优选使用游标卡尺。

87.出于易于制造本实施方式的粒子的角度,ρ例如可为1.0g/ml以上,也可为1.1g/ml以上,也可为1.2g/ml以上。出于易于制造本实施方式的粒子的角度,ρ例如可为4.1g/ml以下,也可为3.5g/ml以下,也可为2.9g/ml以下。出于这些角度,ρ例如可为1.0~4.1g/ml,也可为1.1~3.5g/ml,也可为1.2~2.9g/ml。

88.(工序3:烧成工序)烧成优选以电炉进行。电炉的结构的例子有箱型、坩埚型、管状型、连续型、炉底升降型、回转窑、推车型等。作为箱型电炉,例如有fd-40

×

40

×

60-1z4-18tmp(nems株式会社制)。作为管状型电炉,例如有碳化硅炉(株式会社本山制)。

89.如上所述,烧成工序中的烧成温度可为1130℃以上。烧成温度出于易于制造本实施方式的粒子的角度,例如,可为1150℃以上,也可为1170℃以上,也可为1200℃以上。烧成温度例如可为1700℃以下。

90.构成非活性气氛的气体例如可为包含第18族元素的气体。

91.第18族元素没有特别限制,出于容易获得的角度,优选为he、ne、ar或kr,更优选为ar。

92.构成非活性气氛的气体也可为氢和第18族元素的混合气体。氢的含量出于优选为爆炸下限以下的理由,优选为混合气体的4体积%以下。

93.在烧结工序之后,根据需要调整粒径分布。由此,可获得本实施方式所涉及的粒子的群。粒径分布例如可通过破碎、筛分、粉碎等进行调整。

94.本实施方式的粒子和该粒子的群,例如可以作为用于控制固体组合物的线性热膨胀系数数值的填料进行适当利用。

95.<含上述粒子的粉体组合物>本发明的一实施方式为含有上述粒子和其他粒子的粉体组合物,粉体组合物为粉体状的组合物。像这样的粉体组合物,可以作为用于控制后述的固体组合物的线性热膨胀系数的填料进行适当利用。粉体组合物中的上述粒子的含量没有限制,可根据含量发挥控制线性热膨胀系数的功能。出于高效控制线性热膨胀系数的角度,上述粒子的含量可为75质量%以上,也可为85质量%以上,也可为95质量%以上。作为粉体组合物中的上述粒子以外的其他粒子的例子,可举出包含满足要件1的钛化合物晶粒而不满足要件2的粒子;以及,碳酸钙、滑石、云母、二氧化硅、粘土、硅灰石、钛酸钾、硬硅钙石、石膏纤维、硼酸铝、芳纶纤维、碳纤维、玻璃纤维、玻璃片、聚氧苯甲酰晶须、玻璃球、炭黑、石墨、氧化铝、氮化铝、氮化硼、氧化铍、铁氧体、氧化铁、钛酸钡、锆钛酸铅、沸石、铁粉、铝粉、硫酸钡、硼酸锌、红磷、氧化镁、水滑石、氧化锑、氢氧化铝、氢氧化镁、碳酸锌、tio2、tio等粒子。

96.粉体组合物中,在由激光衍射散射法而获得的体积基准累积粒径分布曲线中,将从粒径小的一侧计算累积频率至累积频率为50%的粒径作为d50时,d50例如可为0.5μm以上60μm以下。d50为60μm以下时,趋于易于提高涂敷性。d50为0.5μm以上时,趋于在固体组合物中或成型体中难以凝聚,在与树脂等基质材料混炼时的均匀性易于提高。

97.采用激光衍射散射法的体积基准累积粒径分布曲线的测定方法的一例如下所示。

98.作为预处理,向粉体组合物1重量份中加入水99重量份进行稀释,采用超声波清洗机进行超声波处理。超声波处理时间为10分钟。作为超声波清洗机,可使用株式会社日本精机制作所制造的ns200-6u。作为超声波的频率,可在28khz左右实施。

99.接着,采用激光衍射散射法进行体积基准的粒径分布的测定。测定例如可使用malvern instruments ltd.制的激光衍射式粒度分布测定装置mastersizer 2000。

100.钛化合物晶粒为ti2o3晶粒时,可将ti2o3晶粒的折射率取2.40而进行测定。

101.粉体组合物中,d50更优选为40μm以下,进一步优选为30μm以下,特别优选为20μm以下。

102.粉体组合物的bet比表面积优选为0.1m2/g以上10.0m2/g以下,更优选为0.2m2/g以上5.0m2/g以下,进一步优选为0.22m2/g以上1.5m2/g以下。粉体组合物的bet比表面积在这样的范围时,趋于在与树脂等基质材料混炼时的均匀性易于提高。

103.bet比表面积的测定方法的一例如下所示。

104.作为预处理,在氮气气氛中以200℃进行30分钟干燥后,实施测定。使用bet流动法作为测定法。作为测定条件,使用氮气和氦气的混合气体。混合气体中的氮气的比例设为30体积%,混合气体中的氦气的比例设为70体积%。作为测定装置,例如可使用bet比表面积测定装置macsorb hm-1201(株式会社mountech制)。

105.粉体组合物的制造方法没有特别限制,例如可将上述粒子与其他粒子进行混合,根据需要通过破碎、筛分、粉碎等调整粒径分布即可。

106.<成形体>本实施方式所述的成形体为多个上述粒子或粉体组合物的成形体。本实施方式中的成形体也可为通过多个上述粒子或粉体组合物的烧结而获得的烧结体。

107.通常,通过将多个上述粒子或粉体组合物进行烧结可获得成形体。此时,适合以可

维持上述粒子的晶体结构的温度范围进行烧结。

108.为获得烧结体可适用公知的各种烧结方法。作为获得烧结体的方法,可采用通常加热、热加压、放电等离子烧结等方法。

109.另外,本实施方式所述的成形体不限于烧结体,例如也可为通过多个上述粒子或粉体组合物的加压成形而获得的压粉体。

110.依据本实施方式所涉及的多个上述粒子或粉体组合物的成形体,可提供线性热膨胀系数低的部件,可将温度变化时的部件的尺寸变化降到极小。因此,可以适当用于对于温度引起的尺寸变化特别敏感的装置中所使用的各种部件。此外,依据本实施方式所涉及的多个上述粒子或粉体组合物的成形体,可提供体积电阻率高的部件。

111.此外,通过将该多个上述粒子或粉体组合物的成形体与具有正线性热膨胀系数的其他材料进行组合,可将部件整体的线性热膨胀系数控制为较低。例如,在棒材的长度方向的一部分使用本实施方式的多个上述粒子或粉体组合物的成形体,其他部分使用具有正线性热膨胀系数的材料的部件时,可根据两种材料的存在比例,自由控制棒材的长度方向的线性热膨胀系数。例如,也能够使棒材的长度方向的线性热膨胀系数实质为零。

112.<固体组合物>本实施方式所涉及的固体组合物含有上述粒子。该固体组合物例如包含上述粒子和第一材料。该固体组合物例如也可包含多个上述粒子或粉体组合物并包含第一材料。

113.[第一材料]作为第一材料,没有特别限制,可举出树脂、碱金属硅酸盐、陶瓷、金属等。第一材料可为使上述粒子彼此结合的粘合剂材料,或将上述粒子以分散状态进行保持的基质材料。

[0114]

树脂的例子为热塑性树脂以及热或活性能量射线固化型树脂的固化物。

[0115]

热塑性树脂的例子为聚烯烃(聚乙烯、聚丙烯等)、abs树脂、聚酰胺(尼龙6、尼龙6,6等)、聚酰胺酰亚胺、聚酯(聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯)、液晶聚合物、聚苯醚、聚缩醛、聚碳酸酯、聚苯硫醚、聚酰亚胺、聚醚酰亚胺、聚醚砜、聚酮、聚苯乙烯和聚醚醚酮。

[0116]

热固化型树脂的例子为环氧树脂、氧杂环丁烷树脂、不饱和聚酯树脂、醇酸树脂、酚醛树脂(酚醛清漆树脂、甲阶酚醛树脂等)、丙烯酸树脂、聚氨酯树脂、有机硅树脂、聚酰亚胺树脂和三聚氰胺树脂等。活性能量射线固化型树脂的例子为紫外线固化型树脂、电子束固化型树脂,例如可为聚氨酯丙烯酸酯树脂、环氧丙烯酸酯树脂、丙烯酸丙烯酸酯树脂、聚酯丙烯酸酯树脂、苯酚甲基丙烯酸酯树脂。

[0117]

第一材料可含有上述树脂的一种,也可含有两种以上。

[0118]

出于可以提高耐热性的角度,第一材料优选环氧树脂、聚醚砜、液晶聚合物、聚酰亚胺、聚酰胺酰亚胺、有机硅。

[0119]

作为碱金属硅酸盐,可举出硅酸锂、硅酸钠、硅酸钾。第一材料可含有碱金属硅酸盐的一种,也可含有两种以上。这些材料由于具有耐热性而优选。

[0120]

作为陶瓷没有特别限制,可举出氧化铝、二氧化硅(包括氧化硅和石英玻璃)、二氧

化钛、氧化锆、氧化镁、二氧化铈、氧化钇、氧化锌和氧化铁等氧化物系陶瓷;氮化硅、氮化钛和氮化硼等氮化物系陶瓷;碳化硅、碳酸钙、硫酸铝、硫酸钡、氢氧化铝、钛酸钾、滑石、高岭土、高岭石、埃洛石、叶蜡石、蒙脱石、绢云母、云母、镁绿泥石(amesite)、膨润土、石棉、沸石、硅酸钙、硅酸镁、硅藻土、硅砂等陶瓷。第一材料可包含一种陶瓷,也可包含两种以上。陶瓷由于可提高耐热性因而优选。可通过放电等离子烧结等制作烧结体。

[0121]

作为金属,没有特别限制,可举出铝、钽、铌、钛、钼、铁、镍、钴、铬、铜、银、金、铂、铅、锡、钨等金属单质,不锈钢(sus)等合金,以及它们的混合物。第一材料可含有一种金属,也可含有两种以上。像这样的金属由于可提高耐热性因而优选。

[0122]

本实施方式的固体组合物优选包含上述粒子,以及碱金属硅酸盐的固化物或热固化型树脂的固化物。

[0123]

[其他成分]固体组合物也可包含第一材料和上述粒子或粉体组合物以外的其他成分。作为该成分,例如可举出催化剂。作为催化剂,没有特别限制,可举出酸性化合物催化剂、碱性化合物催化剂、有机金属化合物催化剂等。作为酸性化合物催化剂,可使用盐酸、硫酸、硝酸、磷酸、磷酸、甲酸、乙酸、草酸等酸。作为碱性化合物催化剂,可使用氢氧化铵、四甲基氢氧化铵、四乙基氢氧化铵等。作为有机金属化合物催化剂,可举出包含铝、锆、锡、钛或锌的物质等。

[0124]

固体组合物中的上述粒子的含量没有特别限制,可发挥根据含量而控制线性热膨胀系数的功能。固体组合物中的上述粒子的含量例如可为1重量%以上,也可为3重量%以上,也可为5重量%以上,也可为10重量%以上,也可为20重量%以上,也可为40重量%以上,也可为70重量%以上。上述粒子的含量提高时,易于发挥降低线性热膨胀系数的效果。固体组合物中的上述粒子的含量例如可为99重量%以下。固体组合物中的上述粒子的含量可为95重量%以下,也可为90重量%以下。

[0125]

固体组合物中的第一材料的含量,例如可为1重量%以上。固体组合物中的第一材料的含量可为5重量%以上,也可为10重量%以上。固体组合物中的第一材料的含量例如可为99重量%以下。固体组合物中的第一材料的含量可为97重量%以下,也可为95重量%以下,也可为90重量%以下,也可为80重量%以下,也可为60重量%以下,也可为30重量%以下。

[0126]

本实施方式所涉及的固体组合物通过包含本实施方式所涉及的粒子,可具有充分低的线性热膨胀系数。依据该固体组合物,可获得温度变化时的尺寸变化极少的部件。因此,适用于对于温度引起的尺寸变化特别敏感的光学部件或半导体制造装置用部件。

[0127]

特别地,因上述粒子的最大负线性热膨胀系数的绝对值充分大,故也可以获得具有负线性热膨胀系数的固体组合物(材料)。具有负线性热膨胀系数是指随热线膨胀其体积收缩。在具有负线性热膨胀系数的固体组合物的板的端面(侧面)上,接合具有正线性热膨胀系数的其他材料的板的端面而成的板中,可以使板整体中与厚度方向正交的方向上的线性热膨胀系数实质为零。

[0128]

进一步地,可使上述粒子呈现最大绝对值的负线性热膨胀系数的温度相对较低,例如,小于190℃。因此,可减小小于190℃的温度范围的固体组合物的线性热膨胀系数。

[0129]

<液体组合物>

本实施方式所涉及的液体组合物含有上述粒子。该液体组合物例如含有上述粒子和第二材料。该液体组合物例如也可含有多个上述粒子或粉体组合物,并含有第二材料。液体组合物为在25℃具有流动性的组合物。该液体组合物可为上述固体组合物的原料。

[0130]

[第二材料]第二材料为液状,可为能分散上述粒子或粉体组合物的物质。第二材料可为第一材料的原料。

[0131]

例如,第一材料为碱金属硅酸盐的情况下,第二材料可包含碱金属硅酸盐,以及可溶解或分散碱金属硅酸盐的溶剂。第一材料为热塑性树脂的情况下,第二材料可包含热塑性树脂,以及可溶解或分散热塑性树脂的溶剂。第一材料为热或活性能量射线固化型树脂的固化物时,第二材料为固化前的热或活性能量射线固化型树脂。

[0132]

固化前的热固化型树脂在室温下具有流动性,加热时通过交联反应等进行固化。固化前的热固化型树脂可包含一种树脂,也可包含两种以上。

[0133]

固化前的活性能量射线固化型树脂在室温下具有流动性,通过光(uv等)或电子束等活性能量射线的照射,发生交联反应等进行固化。固化前的活性能量射线固化型树脂包含固化性单体和/或固化性低聚物,根据需要可进一步包含溶剂和/或光引发剂。固化性单体和固化性低聚物的例子有光固化性单体和光固化性低聚物。光固化性单体的例子有单官能或多官能丙烯酸酯单体。光固化性低聚物的例子有聚氨酯丙烯酸酯、环氧丙烯酸酯、丙烯酸丙烯酸酯、聚酯丙烯酸酯、苯酚甲基丙烯酸酯。

[0134]

溶剂的例子可举出醇溶剂、醚溶剂、酮溶剂、二醇溶剂、烃溶剂、非质子性极性溶剂等有机溶剂、水。此外,碱金属硅酸盐时的溶剂例如可为水。

[0135]

本实施方式的液体组合物优选包含上述粒子,以及包含碱金属硅酸盐或固化前的热固化型树脂。

[0136]

[其他成分]本实施方式的液体组合物也可包含第二材料和上述粒子或粉体组合物以外的其他成分。例如可包含在第一材料中所列举的其他成分。

[0137]

液体组合物中的上述粒子的含量没有特别限制,可基于控制固化后的固体组合物中的线性热膨胀系数的角度进行适当设定。具体地,可与固体组合物中的上述粒子的含量相同。

[0138]

<液体组合物的制造方法>液体组合物的制造方法没有特别限制。例如,可搅拌混合上述粒子或粉体组合物以及第二材料,由此获得液体组合物。作为搅拌混合方法,可举出例如经由混合机进行的搅拌混合。或者,通过超声波处理,能够使粒子在第二材料中进行分散。

[0139]

作为用于混合工序中的混合方法,例如可举出球磨机法、自转

·

公转混合机、叶轮旋转法、叶片旋转法、旋转薄膜法、转子/定子混合机法、胶体磨法、高压均质器法、超声波分散法。混合工序中,可顺次进行多个混合方法,也可同时进行多个混合方法。在混合工序中,在进行组合物的均质化的同时,对其赋予剪切,由此可提高组合物的流动性和变形性。

[0140]

<固体组合物的制造方法>将上述液体组合物成形为期望的形状后,通过将液体组合物中的第二材料转化为

第一材料,可制造上述粒子与第一材料复合化而成的固体组合物。

[0141]

例如,在第二材料包含碱金属硅酸盐和可溶解或分散碱金属硅酸盐的溶剂的情况下,以及,其包含热塑性树脂和可溶解或分散热塑性树脂的溶剂的情况下,可以在将液体组合物形成期望的形状之后,通过从液体组合物除去溶剂,获得包含上述粒子和第一材料(碱金属盐或热塑性树脂)的固体组合物。

[0142]

溶剂的除去方法可适用通过自然干燥、真空干燥、加热等蒸发溶剂的方法。出于抑制粗大气泡的产生的角度,在除去溶剂时,适合边将混合物的温度维持在溶剂的沸点以下,边除去溶剂。

[0143]

第二材料为固化前的热或活性能量射线固化型树脂的情况下,在将液体组合物形成期望的形状之后,通过热或活性能量射线(uv等)进行液体组合物的固化处理即可。

[0144]

作为将液体组合物形成为规定形状的方法的例子,有在模具内注射,以及涂布于基板表面形成薄膜形状。

[0145]

此外,第一材料为陶瓷或金属时,可按如下进行。通过配制第一材料的原料粉与上述粒子的混合物,将混合物进行热处理,烧结第一材料的原料粉,由此可获得作为烧结体的含有第一材料和上述粒子的固体组合物。根据需要,可以通过退火等热处理,调整固体组合物的细孔。作为烧结方法,可采用通常的加热、热加压、放电等离子烧结等方法。

[0146]

放电等离子烧结是指边对第一材料的原料粉与上述粒子的混合物进行加压,边对混合物通入脉冲电流。由此,可以在第一材料的原料粉之间产生放电,加热第一材料的原料粉使其烧结。

[0147]

为了防止获得的化合物接触空气发生变质,等离子烧结工序优选在氩气、氮气、真空等非活性气氛下进行。

[0148]

等离子烧结工序中的加压压力优选大于0mpa、100mpa以下的范围。为获得高密度的第一材料,等离子烧结工序中的加压压力优选为10mpa以上,更优选为30mpa以上。

[0149]

等离子烧结工序的加热温度优选为充分低于作为目标物的第一材料的熔点。

[0150]

进一步地,通过获得固体组合物的热处理,可以进行细孔的尺寸、分布等的调整。

[0151]

本发明人等发现在包含至少一个钛化合物晶粒的粒子中,通过具备要件1和要件2,即使材料的种类不同,也可发挥优异的控制线性热膨胀系数的特性。依据像这样的粒子,不论材料的种类,均可以将这些热线膨胀系数的值控制得足够低。

[0152]

本实施方式的粒子优选包含多个钛化合物晶粒。由此,趋于进一步易于降低线性热膨胀系数。

[0153]

本实施方式的粒子优选为钛化合物晶粒具有刚玉型结构。由此,趋于进一步易于降低线性热膨胀系数。【实施例】

[0154]

下文,通过实施例对本发明进行更为详细的说明。

[0155]

<钛化合物晶粒的晶体结构分析>作为25℃下的晶体结构的分析,使用x射线粉末衍射测定装置x’pert pro(spectris株式会社制),在以下条件下,对实施例和比较例的钛化合物晶粒进行x射线粉末衍射测定,获得x射线粉末衍射谱图。基于获得的x射线粉末衍射谱图,使用pdxl2(株式会社rigaku制)软件,进行经由最小二乘法的晶格常数的精修,求得两种晶格常数,即a轴长和c

轴长。测定装置:x射线粉末衍射测定装置x’pert pro(spectris株式会社制)x射线发生器:cukα线源电压45kv、电流40ma狭缝:1

°

扫描步长:0.02

°

扫描范围:10-90

°

扫描速度:4

°

/minx射线检测器:一维半导体检测器测定气氛:大气气氛试样台:专用玻璃基板、sio2制

[0156]

作为150℃和200℃下的晶体结构的分析,可使用x射线粉末衍射测定装置smart lab(株式会社rigaku制),在下述条件下,改变温度,对实施例和比较例的钛化合物晶粒进行x射线粉末衍射测定,获得x射线粉末衍射谱图。基于获得的x射线粉末衍射谱图,使用pdxl2(株式会社rigaku制)软件,进行经由最小二乘法的晶格常数的精修,求得两种晶格常数,即a轴长和c轴长。测定装置:x射线粉末衍射测定装置smartlab(株式会社rigaku制)x射线发生器:cukα线源电压45kv、电流200ma狭缝:狭缝宽度2mm扫描步长:0.02

°

扫描范围:5-80

°

扫描速度:10

°

/minx射线检测器:一维半导体检测器测定气氛:ar 100ml/min试样台:专用玻璃基板、sio2制

[0157]

[a轴长和c轴长相对于温度的变化]对于实施例1和实施例2的钛化合物晶粒,在25℃、150℃、200℃下分别进行x射线衍射测定。对于上述各温度中的a轴长、c轴长以及a轴长相对于c轴长的比(a轴长/c轴长),将实施例1总结于表1,将实施例2总结于表2。此外,将a轴长/c轴长与温度t的关系,即a(t)显示于图2。

[0158]

【表1】

[0159]

【表2】

[0160]

使用所得的a轴长和c轴长,基于以下的(d)式,求得实施例1和实施例2的钛化合物晶粒在t1=150℃下的|da(t)/dt|。|da(t)/dt|=|a(t 50)-a(t)|/50

…

(d)

[0161]

实施例1的钛化合物晶粒在t1=150℃下的da(t)/dt=(a(t 50)-a(t))/50为-36ppm/℃。此外,t1=150℃下,|da(t)/dt|为36ppm/℃。实施例2的钛化合物晶粒在t1=150℃下的da(t)/dt=(a(t 50)-a(t))/50为-37ppm/℃。此外,t1=150℃下,|da(t)/dt|为37ppm/℃。此外,实施例1、实施例2、比较例1和比较例2的钛化合物晶粒均可归属为刚玉型结构的ti2o3,空间群为r-3c。

[0162]

<粉体的粒径分布测定>对于实施例和比较例的粉体,通过以下的方法进行粒径分布的测定。预处理:对于粉末1重量份,加入水99重量份进行稀释,通过超声波清洗机进行超声波处理。超声波处理时间设为10分钟,作为超声波清洗机,使用株式会社日本精机制作所制造的ns200-6u。作为超声波的频率,在约28khz下实施。测定:通过激光衍射散射法,测定体积基准的粒径分布。测定条件:ti2o3粒子的折射率取2.40。测定装置:malvern instruments ltd.制激光衍射式粒度分布测定装置mastersizer2000

[0163]

基于由此所得的体积基准累积粒径分布曲线,算出从粒径小的一侧进行计算至累积频率为50%的粒径d50。

[0164]

<粉体的bet比表面积测定>对于实施例和比较例的粉体,通过以下的方法,测定bet比表面积。预处理:氮气气氛中,以200℃进行30分钟干燥。测定:通过bet流动法进行测定。测定条件:使用氮气和氦气的混合气体。混合气体中的氮气比例设为30体积%,混合气体中的氦气比例设为70体积%。测定装置:bet比表面积测定装置macsorb hm-1201(株式会社mountech制)

[0165]

<线性热膨胀系数的控制特性(硅酸钠复合材料)的评价>通过以下方法,制作与硅酸钠的复合材料,评价线性热膨胀系数的控制特性。将实施例和比较例的粉体80重量份与富士化学株式会社制的一号硅酸钠20重量份、纯水10重量份进行混合,由此获得混合物。将所得的混合物加入聚四氟乙烯制铸模中,以如下的固化曲线使其固化。耗时15分钟升温至80℃,在80℃下保持20分钟,之后,耗时20分钟升温至150℃,在150℃下保持60分钟。

进一步地,之后升温至320℃,保持10分钟,进行降温处理。

[0166]

对于以上工序中所得的固体组合物、即硅酸钠复合材料的线性热膨胀系数,使用以下装置进行测定。测定装置:thermo plus evo2 tma系列thermo plus 8310温度区域:设为25℃~320℃,作为代表值算出190~210℃下的线性热膨胀系数的值。参照固体:氧化铝作为固体组合物的测定试样的典型尺寸,设为15mm

×

4mm

×

4mm。对于15mm

×

4mm

×

4mm的固体组合物,以其最长边作为试样长l,测定温度t℃下的试样长l(t℃)。通过下述(y)式,算出相对于30℃试样长(l(30℃))的尺寸变化率δl(t℃)/l(30℃)。δl(t℃)/l(30℃)=(l(t℃)-l(30℃))/l(30℃)

…

(y)将尺寸变化率δl(t℃)/l(30℃)作为t的函数,通过最小二乘法从(t-10)℃至(t 10)℃进行线性拟合,将此时的斜率作为t℃下的线性热膨胀系数α(1/℃)。

[0167]

求出200℃下的线性热膨胀系数α的值。

[0168]

接着,作为比较试样,制作下述硅酸钠材料。(比较对照试样(硅酸钠材料))将富士化学株式会社制的一号硅酸钠3.0g加入聚四氟乙烯制铸模中,以耗时15分钟升温至80℃,在80℃下保持20分钟,之后,耗时20分钟升温至150℃,在150℃下保持60分钟的固化曲线使其固化,获得硅酸钠材料。

[0169]

通过与硅酸钠复合材料相同的方法,求得硅酸钠材料的200℃下的线性热膨胀系数α。

[0170]

对于实施例和比较例的粉体,通过以下的计算式,求得其与硅酸钠的复合材料中的线性热膨胀系数的降低率。(与硅酸钠的复合材料中的线性热膨胀系数的降低率(%))=100

×

|p-q|/q(%)

[0171]

此处,p表示硅酸钠复合材料的200℃下的线性热膨胀系数α,q表示硅酸钠材料(比较对照试样)的200℃下的线性热膨胀系数α。

[0172]

作为与硅酸钠的复合材料中的线性热膨胀系数的降低率(%),其值为100%以上时为良好。

[0173]

<线性热膨胀系数的控制特性(环氧树脂复合材料)的评价>通过以下方法,制作与环氧树脂的复合材料,评价线性热膨胀系数的控制特性。将实施例和比较例的粉体50重量份、环氧树脂2088e(株式会社threebond制、商品名)50重量份进行混合,由此获得混合物。将所得的混合物加入聚四氟乙烯制铸模中,以如下的固化曲线使其固化。耗时20分钟升温至150℃,在150℃下保持60分钟。

[0174]

对于由以上工序获得的组合物、即环氧树脂复合材料的线性热膨胀系数,使用以下的装置进行测定。测定装置:thermo plus evo2 tma系列thermo plus 8310温度区域:设为25℃~220℃,作为代表值算出30℃~220℃的尺寸变化率的值。

参照固体:氧化铝作为固体组合物的测定试样典型尺寸,采用15mm

×

4mm

×

4mm。对于15mm

×

4mm

×

4mm的固体组合物,以其最长边作为试样长l,测定温度t℃下的试样长l(t℃)。通过下述(y)式,算出相对于30℃试样长(l(30℃))的尺寸变化率δl(t℃)/l(30℃)。δl(t℃)/l(30℃)=(l(t℃)-l(30℃))/l(30℃)

…

(y)

[0175]

求出200℃下的尺寸变化率δl(200℃)/l(30℃)。

[0176]

将尺寸变化率δl(t℃)/l(30℃)作为t的函数,通过最小二乘法从(t-10)℃至(t 10)℃进行线性拟合,将此时的斜率作为t℃下的线性热膨胀系数α(1/℃)。

[0177]

接着,作为比较对照试样,制作下述环氧树脂材料。(比较对照试样(环氧树脂材料))将环氧树脂2088e(株式会社threebond制)3.0g加入聚四氟乙烯制铸模中,以耗时20分钟升温至150℃,在150℃下保持60分钟的固化曲线使其固化,获得环氧树脂材料。

[0178]

通过与环氧树脂复合材料相同的方法,对于环氧树脂材料,求得200℃下的尺寸变化率δl(200℃)/l(30℃)以及200℃下的线性热膨胀系数α。

[0179]

(尺寸变化率的降低率)对于实施例和比较例的粉体,通过以下计算式算出与环氧树脂的复合材料中的尺寸变化率的降低率。(与环氧树脂的复合材料中的尺寸变化率的降低率(%))=100

×

|r-s|/s(%)

[0180]

此处,r表示环氧树脂复合材料的200℃下的尺寸变化率,s表示环氧树脂材料(比较参照试样)的200℃下的尺寸变化率。

[0181]

该尺寸变化率的降低率(%)为25%以上时,判断其为良好。

[0182]

(线性热膨胀系数的降低率)对于实施例和比较例的粉体,通过以下计算式,算出与环氧树脂的复合材料中的线性热膨胀系数的降低率。(与环氧树脂的复合材料中的线性热膨胀系数的降低率(%))=100

×

|r

’‑

s’|/s’(%)

[0183]

此处,r’表示环氧树脂复合材料的200℃下的线性热膨胀系数α,s’表示环氧树脂材料(比较参照试样)的200℃下的线性热膨胀系数α。

[0184]

该线性热膨胀系数的降低率(%)为20%以上时,将其判断为良好。

[0185]

<粒子截面中的钛化合物晶粒的平均等效圆直径和细孔的平均等效圆直径的测定>将作为上述方法中所得的粉体与环氧树脂的复合材料的实施例和比较例的固体组合物,以离子铣装置进行加工,获得固体组合物所含粒子的截面。另外,离子铣的加工条件如下所示。装置:ib-19520ccp(日本电子株式会社制)加速电压:6kv加工时间:5小时气氛:大气

温度:-100℃

[0186]

接着,使用扫描型电子显微镜,获取通过所述加工而得的粒子截面中的、电子背散射衍射图。另外,电子背散射衍射图的获取条件如下所示。装置(扫描型电子显微镜):jsm-7900f(日本电子株式会社制)装置(电子背散射衍射检测器):symmetry(牛津仪器株式会社制)加速电压:15kv电流值:4.5na

[0187]

将装置中所获得的电子背散射衍射图导入计算机中,边同时实施晶体取向分析边在试样表面进行扫描。由此,在各测定点进行晶体的指数化,求出各测定点的晶体取向。此时,将具有相同晶体取向的区域定义为一个晶粒,获得有关晶粒分布的测绘(mapping)图,即将晶粒图作为电子背散射衍射图而获取。另外,本技术中在定义一个晶粒时,将相邻晶体的晶体取向的角度差为10

°

以下的情况作为相同晶体取向。

[0188]

一个钛化合物晶粒的等效圆直径可通过上述方法规定的一个晶粒的面积加权平均而算出。对100个以上的晶粒进行分析,算出使用其平均值的平均等效圆直径。

[0189]

以上述方法获得的晶粒图中,将不带有晶体取向并且周围全部被晶粒所包围而成的区域作为粒子截面中的细孔。一个细孔的等效圆直径可通过以上述方法规定的一个细孔的面积加权平均而算出。对20个以上的细孔进行分析,算出使用其平均值的平均等效圆直径。

[0190]

基于上述分析,可分别算出钛化合物晶粒和粒子中的细孔的面积值。其中,粒子的细孔含有率基于以下的式(x)算出。(粒子中的细孔含有率)=(粒子中的细孔的面积值)/(钛化合物晶粒的面积值 粒子中的细孔的面积值)

…

(x)另外,对于20个以上的钛化合物晶粒进行分析。

[0191]

<实施例1>(工序1:混合工序)向塑料制的1l塑料瓶(外径97.4mm)中,加入1000g的2mmφ氧化锆球珠、161g的tio2(石原产业株式会社制、cr-el)以及38.7g的ti(株式会社高纯度化学研究所制、<38μm),在球磨机架台上装载1l塑料瓶,在转速60rpm下进行球磨机混合4小时,制作200g的粉1。重复5次上述操作,制作1000g的原料混合粉1。(工序2:填充工序)将1000g的原料混合粉1加入烧成容器1(株式会社nikkato制、ssa-t坩埚150方形)中,进行100次振实使粉体密度为1.3g/ml。

[0192]

(工序3:烧成工序)将装有原料混合粉1的烧成容器1放入电炉1(nems株式会社制、fd-40

×

40

×

60-1z4-18tmp)中,将电炉1内的气氛置换为ar,烧成原料混合粉1。烧成程序设定为耗时15小时从0℃升温至1500℃,在1500℃下保持3小时,耗时15小时从1500℃降温至0℃。在烧成程序运行时,以2l/分钟流通ar气流。烧成后,获得作为本实施方式粒子的群的粉体a1。

[0193]

<实施例2>(工序1:混合工序)

使用玛瑙制研钵和玛瑙制研杵,耗时15分钟混合1.29g的tio2(石原产业株式会社制、cr-el)、0.309g的ti(株式会社高纯度化学研究所制、<38μm),制作1.6g的原料混合粉2。

[0194]

(工序2:填充工序)将1.6g的原料混合粉2加入φ13mm的机筒,使用手动加压机1(株式会社岛津制作所制、ssp-10a)以15kn的力进行1分钟的压缩,制作粉体密度为2.6g/ml的原料混合粒料2。将原料混合粒料2装载于烧成容器2(株式会社nikkato制、ssa-s燃烧舟#6a)中。

[0195]

(工序3:烧成工序)将装载有原料混合粒料2的烧成容器2放入电炉2(碳化硅炉、株式会社本山制),将电炉2内的气氛置换为ar,烧成原料混合粒料2。烧成程序设定为耗时4小时20分钟从0℃升温至1300℃,在1300℃下保持3小时,耗时4小时20分钟从1300℃降温至0℃。在烧成程序运行时,以100ml/分钟流通ar气流。将烧成后的粒料使用玛瑙制研钵和玛瑙制研杵进行粉末化,获得作为本实施方式粒子的群的粉体a2。

[0196]

<比较例1>将ti2o3粉(株式会社高纯度化学研究所制、150μmpass、纯度99.9%)作为比较例1的粉体b1。

[0197]

<比较例2>除使用tio2(tayca株式会社制、jr-800)以外,以与实施例2相同的条件实施混合工序,制作1.6g的原料混合粉3。将1.6g的原料混合粉3,以与实施例2相同的条件实施填充工序和烧成工序,获得粉体b2。

[0198]

对于实施例和比较例的粉体,分别将t1(150)℃下的|da(t)/dt|(ppm/℃)、粒径d50(μm)和bet比表面积(m2/g)的评价结果总结于表3,细孔的平均等效圆直径(μm)、钛化合物晶粒的平均等效圆直径(μm)和细孔含有率(%)的评价结果总结于表4。

[0199]

【表3】

[0200]

【表4】

[0201]

对于线性热膨胀系数的控制特性的评价结果,将其总结于表5。

[0202]

【表5】

[0203]

对于实施例1和实施例2的粉体,涉及与硅酸钠的复合材料,硅酸钠复合材料相对于硅酸钠材料的200℃下的线性热膨胀系数的降低率(%)为100%以上,其为良好。涉及与环氧树脂的复合材料,环氧树脂复合材料相对于环氧树脂材料的尺寸变化率δl(200℃)/l(30℃)的降低率(%)为25%以上,此外环氧树脂复合材料相对于环氧树脂材料的200℃下的线性热膨胀系数的降低率(%)为20%以上,其为良好。

[0204]

对于比较例1的粉体,涉及与硅酸钠的复合材料,硅酸钠复合材料相对于硅酸钠材料的200℃下的线性热膨胀系数的降低率(%)为100%以上,其为良好,但涉及与环氧树脂的复合材料,环氧树脂复合材料相对于环氧树脂材料的尺寸变化率δl(200℃)/l(30℃)的降低率(%)小于25%,此外环氧树脂复合材料相对于环氧树脂材料的200℃下的线性热膨胀系数的降低率(%)小于20%。

[0205]

对于比较例2的粉体,在与环氧树脂的复合材料中,环氧树脂复合材料相对于环氧树脂材料的尺寸变化率δl(200℃)/l(30℃)的降低率(%)为25%以上,此外环氧树脂复合材料相对于环氧树脂材料的200℃下的线性热膨胀系数的降低率(%)为20%以上,其为良好,但涉及与硅酸钠的复合材料,硅酸钠复合材料相对于硅酸钠材料的200℃下的线性热膨

胀系数的降低率(%)小于100%。

[0206]

确认到包含实施例粒子的硅酸钠复合材料和环氧树脂复合材料均可充分降低线性热膨胀系数,实施例粒子的热膨胀控制特性优异。即可知,本实施方式所涉及的粒子,即使在材料种类不同的情况下,也可发挥优异的控制线性热膨胀系数的特性,适用于各种材料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。