1.本发明涉及水下激光增材制造技术领域,具体涉及一种针对tc4钛合金的水下激光增材装置及其方法。

背景技术:

2.激光增材制造(laser additive manufacturing,lam)是一种新兴的快速成形技术,其具有热影响层浅,增材的构件精度高等特点,同时激光增材无需使用铸造模具,可实现金属构件的快速成形制造,降低了生产成本,提高了增材构件的质量。

3.传统的增材方法无法满足水下增材和水下部件修复的需要,因此,tc4钛合金水下增材不便和惰性保护气体不易回收等问题成为了亟需解决的难题。

技术实现要素:

4.为了解决上述技术问题,本发明提供的一种针对tc4钛合金的水下激光增材装置及其方法,不仅有效地解决了水下增材不便的难题,实现tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度,而且便于回收增材过程中多余的惰性保护气体,降低了生产成本。

5.为了达到上述目的,本发明的技术方案如下:

6.本发明提供一种针对tc4钛合金的水下激光增材装置,包括:底座和增材加工腔体液位传感器,所述底座上设有壳本体,所述底座与所述壳本体连接,所述壳本体上呈相对设有可移动隔板,所述可移动隔板穿设于所述壳本体上并与所述壳本体活动连接,每两组可移动隔板在壳本体内形成增材加工腔体,所述壳本体上连接有排水喷头,所述排水喷头与所述增材加工腔体呈相对设置,所述增材加工腔体液位传感器用于检测增材加工腔体内液体的液位,所述增材加工腔体液位传感器与处理器电连接,所述处理器与控制器电连接,所述控制器与可移动隔板驱动组件电连接,所述可移动隔板驱动组件与所述可移动隔板电连接,所述控制器控制可移动隔板驱动组件驱动可移动隔板沿着装置高度方向移动以能够实现可移动隔板与底座之间的间隙小于待增材加工件的高度。

7.本发明提供的一种针对tc4钛合金的水下激光增材装置及其方法,不仅有效地解决了水下增材不便的难题,实现tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度,而且便于回收增材过程中多余的惰性保护气体,降低了生产成本。

8.作为优选技术方案,所述可移动隔板与所述壳本体的侧壁之间形成排液腔体。

9.作为优选技术方案,所述壳本体的侧壁通过密封件与所述底座连接。

10.作为优选技术方案,所述排水喷头呈相对设置于所述壳本体上,所述排水喷头一端与所述增材加工腔体呈相对设置,所述排水喷头另一端穿过所述壳本体并通过高压气体输送管道与所述高压气体发生器连接,所述增材加工腔体液位传感器与处理器电连接,所述处理器与控制器电连接,所述控制器与所述排水喷头电连接,所述控制器用于控制排水喷头的工作状态。

11.作为优选技术方案,所述排水喷头之间设有激光头,所述激光头一端穿过壳本体并与激光发生器连接,所述激光头另一端与所述待增材加工件呈相对设置,所述待增材加工件设置于所述增材加工腔体内,所述待增材加工件与所述底座连接。

12.作为优选技术方案,所述壳本体上呈相对设有气体回收管道,所述气体回收管道一端连接于所述壳本体上且与所述排液腔体呈相对设置,所述气体回收管道另一端上连接有气阀门,所述气体回收管道另一端通过气体过滤器与所述气体回收器连接。

13.作为优选技术方案,所述壳本体的侧壁为双层结构。

14.本发明还提供一种针对tc4钛合金的水下激光增材的方法,包括以下步骤:

15.s1根据增材加工腔体内液体的液位,控制器控制可移动隔板驱动组件驱动可移动隔板沿着装置高度方向移动以能够实现可移动隔板与底座之间的间隙小于待增材加工件的高度,排水喷头与可移动隔板相互配合将增材加工腔体内的液体排至排液腔体内以能够实现在增材加工时增材加工腔体内液体的液位低于待增材加工件的增材加工位置;

16.s2整个增材加工腔体内充满惰性气体,使用激光头进行增材加工;

17.s3分别沿着x轴和y轴移动激光头对增材加工腔体内待增材加工件进行完全增材加工得到增材件;

18.s4增材过程中多余的惰性气体通过气体回收管道回收至气体回收器内,完成对待增材加工件增材加工后,先关闭装置,再从液体中取出增材件。

19.作为优选技术方案,步骤s3包括以下步骤:

20.s301激光头对增材加工腔体内待增材加工件进行第n层增材加工;

21.s302判定待增材区域是否为整个增材水平区域,如果是,则沿着x轴移动激光头对未增材的水平区域进行增材加工直到增材水平区域的增材加工完成;

22.s303完成增材水平区域的增材加工后,沿着y轴将激光头移动至第n 1层增材加工,循环步骤s302-s303直到待增材加工件增材结束。

23.作为优选技术方案,所述激光头的激光功率为600-1600w,所述激光头的熔覆速度为1-10m/min,所述激光头的同轴送粉速度为25-70g/min,所述激光头发出的光斑直径为φ0.1-0.2mm,熔覆层搭接率为50%~85%,惰性气体的保护气压为8-10l/min。

24.本发明提供的一种针对tc4钛合金的水下激光增材装置及其方法,不仅有效地解决了水下增材不便的难题,实现tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度,而且便于回收增材过程中多余的惰性保护气体,降低了生产成本。

附图说明

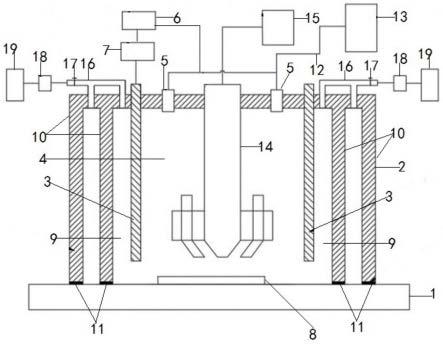

25.图1为本发明提供的针对tc4钛合金的水下激光增材装置的结构图;

26.图2为本发明提供的针对tc4钛合金的水下激光增材装置的电路图;

27.其中,1-底座;2-壳本体;3-可移动隔板;4-增材加工腔体;5-排水喷头;6-控制器;7-可移动隔板驱动组件;8-待增材加工件;9-排液腔体;10-壳本体的侧壁;11-密封件;12-高压气体输送管道;13-高压气体发生器;14-激光头;15-激光发生器;16-气体回收管道;17-气阀门;18-气体过滤器;19-气体回收器。

具体实施方式

28.下面结合附图详细说明本发明的优选实施方式。

29.可以理解,本发明是通过一些实施例为了达到本发明的目的,如图1所示,本发明提供一种针对tc4钛合金的水下激光增材装置,包括:底座1,所述底座1上设有壳本体2,所述底座1与所述壳本体2连接,所述壳本体2上呈相对设有可移动隔板3,所述可移动隔板3穿设于所述壳本体2上并与所述壳本体2活动连接,每两组可移动隔板3在壳本体2内形成增材加工腔体4,所述可移动隔板3与所述壳本体的侧壁10之间形成排液腔体9,所述壳本体的侧壁10通过密封件11与所述底座1连接,所述壳本体的侧壁10为双层结构;所述壳本体2上连接有排水喷头5,所述排水喷头5呈相对设置于所述壳本体2上,所述排水喷头5一端与所述增材加工腔体4呈相对设置,所述排水喷头5另一端穿过所述壳本体2并通过高压气体输送管道12与所述高压气体发生器13连接,排水喷头5用于喷出高压惰性气体,排水喷头5与可移动隔板3相互配合将增材加工腔体4内的液体排至排液腔体9内以能够实现在增材加工时增材加工腔体4内液体的液位小于待增材加工件8加工位置;所述排水喷头5之间设有激光头14,所述激光头14一端穿过壳本体2并与激光发生器15连接,所述激光头14另一端与所述待增材加工件8呈相对设置,所述待增材加工件8设置于所述增材加工腔体4内,所述待增材加工件8与所述底座1连接;所述壳本体2上呈相对设有气体回收管道16,所述气体回收管道16一端连接于所述壳本体2上且与所述排液腔体9呈相对设置,所述气体回收管道16另一端上连接有气阀门17,所述气体回收管道16另一端通过气体过滤器18与所述气体回收器19连接;所述增材加工腔体液位传感器用于检测增材加工腔体内液体的液位,所述增材加工腔体液位传感器与处理器电连接,所述处理器与控制器6电连接,所述控制器6与可移动隔板驱动组件7电连接,所述可移动隔板驱动组件7与所述可移动隔板3电连接,所述控制器6控制可移动隔板驱动组件7驱动可移动隔板3沿着装置高度方向移动以能够实现可移动隔板3与底座1之间的间隙小于待增材加工件8的高度;这样不仅有效地解决了水下增材不便的难题,实现tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度,而且便于回收增材过程中多余的惰性保护气体,降低了生产成本。

30.如图2所示,本发明提供一种针对tc4钛合金的水下激光增材装置,包括:增材加工腔体液位传感器,所述增材加工腔体液位传感器用于检测增材加工腔体4内液体的液位,所述增材加工腔体液位传感器与处理器电连接,所述处理器与控制器6电连接,所述控制器6与可移动隔板驱动组件7电连接,所述可移动隔板驱动组件7与所述可移动隔板3电连接,所述控制器6控制可移动隔板驱动组件7驱动可移动隔板3沿着装置高度方向移动以能够实现可移动隔板3与底座1之间的间隙小于待增材加工件8的高度;

31.所述增材加工腔体液位传感器与处理器电连接,所述处理器与控制器6电连接,所述控制器6与所述排水喷头5电连接,所述控制器6用于控制排水喷头5的工作状态;

32.排水喷头5与可移动隔板3相互配合将增材加工腔体4内的液体排至排液腔体9内以能够实现在增材加工时增材加工腔体4内液体的液位低于待增材加工件8的增材加工位置;

33.当增材加工腔体4内液体的液位高于待增材加工件8的高度,可移动隔板3与底座1之间没有间隙,所述增材加工腔体液位传感器检测增材加工腔体4内液体的液位高于待增材加工件8的高度的信号,并对处理器发送增材加工腔体4内液体的液位高于待增材加工件

8的高度的信号,所述处理器检测到信号,处理信号,并对控制器6传送增材加工腔体4内液体的液位高于待增材加工件8的高度的数据,控制器6接收到增材加工腔体4内液体的液位高于待增材加工件8的高度数据并控制可移动隔板驱动组件7驱动可移动隔板3沿着装置高度方向朝着远离底座1方向移动以能够实现可移动隔板3与底座1之间的间隙小于待增材加工件8的高度;

34.当可移动隔板3与底座1之间的间隙小于待增材加工件8的高度,所述增材加工腔体液位传感器检测增材加工腔体4内液体的液位高于待增材加工件8的高度的信号,并对处理器发送增材加工腔体4内液体的液位高于待增材加工件8的高度的信号,所述处理器检测到信号,处理信号,并对控制器6传送增材加工腔体4内液体的液位高于待增材加工件8的高度的数据,控制器6接收到增材加工腔体4内液体的液位高于待增材加工件8的高度数据并控制排水喷头5工作,所述排水喷头5喷出高压惰性气体将增材加工腔体4内的液体通过可移动隔板3与底座1之间的间隙排至排液腔体9内以能够实现在增材加工时增材加工腔体4内液体的液位低于待增材加工件8加工位置,这样便于tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度。

35.本发明还提供一种针对tc4钛合金的水下激光增材的方法,包括以下步骤:

36.s1根据增材加工腔体4内液体的液位,控制器6控制可移动隔板驱动组件7驱动可移动隔板3沿着装置高度方向移动以能够实现可移动隔板3与底座1之间的间隙小于待增材加工件8的高度,排水喷头5与可移动隔板3相互配合将增材加工腔体4内的液体排至排液腔体9内以能够实现在增材加工时增材加工腔体4内液体的液位低于待增材加工件8的增材加工位置,排水时排水喷头喷出的惰性气体流速为15l/min-25l/min;

37.s2整个增材加工腔体4内充满惰性气体以能够保证了增材的质量,使用激光头14进行增材加工;

38.s3分别沿着x轴和y轴移动激光头14对增材加工腔体4内待增材加工件8进行完全增材加工得到增材件;

39.步骤s3包括以下步骤:

40.s301激光头对增材加工腔体4内待增材加工件8进行第n层增材加工;

41.s302判定待增材区域是否为整个增材水平区域,如果是,则沿着x轴移动激光头14对未增材的水平区域进行增材加工直到增材水平区域的增材加工完成;

42.s303完成增材水平区域的增材加工后,沿着y轴将激光头移动至第n 1层增材加工,循环步骤s302-s303直到待增材加工件增材结束;

43.s4增材过程中多余的惰性气体通过气体回收管道16回收至气体回收器19内,完成对待增材加工件增材加工后,先关闭装置,再从液体中取出增材件;

44.其中,所述激光头14的激光功率为600-1600w,所述激光头14的熔覆速度为1-10m/min,所述激光头14的同轴送粉速度为25-70g/min,所述激光头14发出的光斑直径为φ0.1-0.2mm,熔覆层搭接率为50%~85%,惰性气体的保护气压为8-10l/min;

45.所述激光头14的激光功率优选为800w,所述激光头14的熔覆速度优选为5m/min,所述激光头14的同轴送粉速度优选为40g/min,所述激光头14发出的光斑直径优选为φ0.1mm,熔覆层搭接率优选50%;

46.待增材加工件8的基体金属优选为tc4,增材粉末优选为tc4粉末,粉末的粒径优选

为50-100μm。

47.本发明提供的一种针对tc4钛合金的水下激光增材方法,不仅有效地解决了水下增材不便的难题,实现tc4钛合金的水下激光增材,提高了水下增材产品的质量和精度,而且便于回收增材过程中多余的惰性保护气体,降低了生产成本。

48.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。