1.本技术涉及高炉炉料技术领域,尤其涉及一种球团矿及其制备方法。

背景技术:

2.随着国内高炉炉料结构中球团矿比例的不断提高,迫切需要生产优质的低硅熔剂球团矿。国内大部分球团用矿粉的比表面积较低在1000cm2/g左右,球团生产过程膨润土配比较高在1.5%以上,球团矿的sio2含量在4.0%以上,球团铁品味低,不利于高炉降燃耗。生产低硅高品味球团矿,必须降低膨润土配比。同时低硅对控制球团还原膨胀不利,生产优质低硅高品味球团矿,还需注意球团还原膨胀的控制。

技术实现要素:

3.本技术实施例提供了一种球团矿及其制备方法,以解决现有球团矿无法兼具有适宜的粘度、适宜的微观孔隙率和低膨润土用量的特点,导致无法满足高球比高炉对球团矿质量的要求的技术问题。

4.第一方面,本技术实施例提供了一种球团矿,所述球团矿包括以下组分:

5.熔剂;精矿粉;以及粘结剂;

6.以质量份数计,所述熔剂包括:消石灰1.5-1.9份和石灰石0.6-1.0份。

7.进一步地,以质量份数计,所述精矿粉的质量份数为95.1-97.4份;所述粘结剂的质量份数为0.5-1.6份。

8.进一步地,以重量分数计,在所述消石灰中,粒度小于200目的消石灰的占比>95%。

9.进一步地,以重量分数计,在所述石灰石中,粒度小于325目的石灰石的占比>90%。

10.进一步地,所述粘结剂包括膨润土和复合型膨润土中至少一种;所述精矿粉包括铁精矿粉。

11.进一步地,所述球团矿的碱度为1.0~1.2;所述球团矿的微观孔隙率为26%~29%。

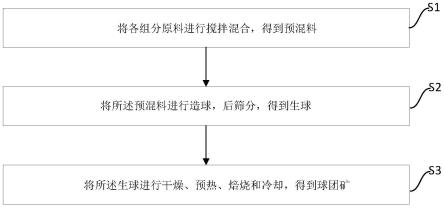

12.第二方面,本技术实施例提供了一种第一方面所述的球团矿的制备方法,所述制备方法包括:

13.将各组分原料进行搅拌混合,得到预混料;

14.将所述预混料进行造球,后筛分,得到生球;

15.将所述生球进行干燥、预热、焙烧和冷却,得到球团矿。

16.进一步地,所述将所述预混料进行造球,后筛分,得到生球,具体包括:

17.将所述预混料中加入7.8-8.8重量份的水进行造球,后筛分,得到粒度为8mm-16mm的生球。

18.进一步地,所述预热的工艺参数包括:温度为650℃-1100℃,时长为6min-7.5min。

19.进一步地,所述焙烧的工艺参数包括:温度为1200℃-1280℃,时长为8.3min-10.6min。

20.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

21.本技术实施例提供了一种球团矿,该球团矿采用以消石灰为主、石灰石为辅作为混合熔剂,基于原料条件由正交实验确定混合熔剂中消石灰和石灰石最优混合配比为(1.5-1.9):(0.6-1.0),使球团矿整体物料具备适宜的粘度,既能保留良好的造球性能,降低膨润土配比,又避免粘度过大影响熔剂球团的生产和质量,同时混合熔剂通过热分解反应释放出二氧化碳调节了球团矿微观气孔率,使熔剂球团具有适宜的微观孔隙率,可以缓解其还原膨胀期间的应力集中,从机理上有降低还原膨胀的效果,从而使得现有球团矿兼具有适宜的粘度、适宜的微观孔隙率和低膨润土用量的特点,有效避免了单配消石灰造成混合料过黏问题以及单配石灰石粉时膨润土配加量过高造成的球团硅高品位低问题,同时满足了高球比高炉对球团矿质量的要求。

附图说明

22.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

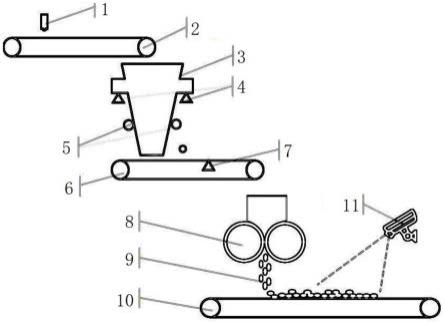

24.图1为本技术实施例提供的一种球团矿的制备方法的流程示意图;

25.图2为本技术实施例提供的一种球团矿的制备工艺流程图;

26.图3为本技术实施例中不同熔剂配比球团矿的还原膨胀箱线图;

27.图4为本技术实施例中熔剂配比定型化工艺温度优化对比图。

具体实施方式

28.下面将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

29.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

30.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

31.随着国内高炉炉料结构中球团矿比例的不断提高,迫切需要生产优质的低硅熔剂球团矿。国内大部分球团用矿粉的比表面积较低在1000cm2/g左右,球团生产过程膨润土配比较高在1.5%以上,球团矿的sio2含量在4.0%以上,球团铁品味低,不利于高炉降燃耗。生产低硅高品味球团矿,必须降低膨润土配比。同时低硅对控制球团还原膨胀不利,生产优质低硅高品味球团矿,还需注意球团还原膨胀的控制。

32.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

33.第一方面,本技术实施例提供了一种球团矿,所述球团矿包括以下组分:

34.熔剂;精矿粉;以及粘结剂;

35.以质量份数计,所述熔剂包括:消石灰1.5-1.9份和石灰石0.6-1.0份。

36.本技术实施例提供了一种球团矿,该球团矿采用以消石灰为主、石灰石为辅作为混合熔剂,基于原料条件由正交实验确定混合熔剂中消石灰和石灰石最优混合配比为(1.5-1.9):(0.6-1.0),使球团矿整体物料具备适宜的粘度,既能保留良好的造球性能,降低膨润土配比,又避免粘度过大影响熔剂球团的生产和质量,同时混合熔剂通过热分解反应释放出二氧化碳调节了球团矿微观气孔率,使熔剂球团具有适宜的微观孔隙率,可以缓解其还原膨胀期间的应力集中,从机理上有降低还原膨胀的效果,从而使得现有球团矿兼具有适宜的粘度、适宜的微观孔隙率和低膨润土用量的特点,有效避免了单配消石灰造成混合料过黏问题以及单配石灰石粉时膨润土配加量过高造成的球团硅高品位低问题,同时满足了高球比高炉对球团矿质量的要求。

37.本技术中,熔剂不仅可对于球团矿的制备过程促进精矿粉的熔化,更为重要的是,用以控制所述球团矿的碱度为1.1

±

0.1,控制造球物料粘度适宜,控制球团矿微观孔隙率适宜。

38.本技术中,粘结剂用以使所述球团矿精粉和所述熔剂粘结成球。

39.本技术中,精矿粉可选用本领域常用的如铁精矿粉等市售产品。

40.作为本技术实施例的一种实施方式,以质量份数计,所述精矿粉的质量份数为95.1-97.4份;所述粘结剂的质量份数为0.5-1.6份。

41.本技术中,控制消石灰1.5-1.9份、石灰石0.6-1.0份,球团矿精粉95.1-97.4份、粘结剂0.5-1.6份的原因在于:以正交实验法确定熔剂的最佳配比,混合料粘度最佳,膨润土配比降低,同时提供球团适宜的微观气孔率,可以生产制备出性能优良的低硅熔剂球团矿。

42.作为本技术实施例的一种实施方式,以重量分数计,在所述消石灰中,粒度小于200目的消石灰的占比>95%。

43.作为本技术实施例的一种实施方式,以重量分数计,在所述石灰石中,粒度小于325目的石灰石的占比>90%。

44.本技术中,控制粒度小于200目的消石灰占整个所述消石灰的95%以上;粒度小于325目的石灰石占整个所述石灰石的90%以上的原因是:增加两种熔剂的比表面积,增强造球性能,该占比取值过小的不利影响是对造球过程不利,膨润土配比升高,物料成球性差,成品球抗压强度降低。

45.作为本技术实施例的一种实施方式,所述粘结剂包括膨润土和复合型膨润土中至少一种;所述精矿粉包括铁精矿粉。

46.本技术中,粘结剂包括但不限于:膨润土和复合型膨润土中至少一种;粘结剂的作用是提高球团混合料成球性能,以提高球团生球指标和改善冶金性能,控制粘结剂的用量的原则是在保证球团生球强度的前提下,尽可能的减少脉石带入,该重量份数取值过大的不利影响是球团矿中的脉石含量sio2增加,过小的不利影响是成球困难,球团生球强度低,球团质量差。

47.本技术中,复合型膨润土具体是指添加有机粘结剂的膨润土。

48.作为本技术实施例的一种实施方式,所述球团矿的碱度为1.0~1.2;所述球团矿

的微观孔隙率为26%~29%。

49.第二方面,本技术实施例提供了一种第一方面所述的球团矿的制备方法,如图1所示,所述制备方法包括:

50.将各组分原料进行搅拌混合,得到预混料;

51.将所述预混料进行造球,后筛分,得到生球;

52.将所述生球进行干燥、预热、焙烧和冷却,得到球团矿。

53.本技术实施例提供了一种球团矿的制备方法,无需额外特定的设备,制备方法操作简单,可批量化生产,符合高入炉比球团的质量要求。

54.作为本技术实施例的一种实施方式,所述将所述预混料进行造球,后筛分,得到生球,具体包括:

55.将所述预混料中加入7.8-8.8重量份的水进行造球,后筛分,得到粒度为8mm-16mm的生球。

56.本技术中,控制所述混合料加入水7.8-8.8重量份进行造球,获得生球,所述生球的粒度为8mm-16mm原因在于:石灰石粉吸水性较强、成球性差,消石灰粉成球性较好,两种熔剂混合使用,为满足造球需要,需适度增大加入水的重量;为满足焙烧的透气性要求,需对生球进行筛选,筛选出合格的进行下一步骤,不合格的返回,重新进行造球;当然也可选用其余适宜粒度。

57.作为本技术实施例的一种实施方式,所述预热的工艺参数包括:温度为650℃-1100℃,时长为6min-7.5min。

58.本技术中,控制预热的温度为650℃-1100℃,所述预热的时间为6min-7.5m的原因在于:保证结晶水分解蒸发等化合物的分解反应充分,配加石灰石粉需保证适度高的预热温度和充分的预热实践,保证石灰石粉充分发生热解反应,调整熔剂球团的微观孔隙率。

59.作为本技术实施例的一种实施方式,所述焙烧的工艺参数包括:温度为1200℃-1280℃,时长为8.3min-10.6min。

60.本技术中,控制焙烧的温度为1200℃-1280℃,所述焙烧的时间为8.3min-10.6min的原因在于:配加石灰石粉后,熔剂球孔隙率增加,且石灰石粉分解吸热造成焙烧系统内部温度降低,不利于球团强度控制,适度提高焙烧温度和延长焙烧时间,保证铁氧化物充分氧化和形成牢固fe2o3再结晶键,加强次生赤铁矿的生成,从而强化fe2o3再结晶固结。

61.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

62.试验例

63.根据上述第一方面所述的球团矿的实施方式内容,本例提供了一种正交实验法确定熔剂的最佳比例,如图3所示,所述方法包括以下步骤:根据熔剂球团碱度要求(r=1.1),依据现有原料条件(秘鲁粉 海南粉)进行配料测算,在满足配料成分要求前提下完成配料基础试验表,根据试验室小造球盘进行各种配比造球试验,其中优选出4种配料方案分别为(试验配比1-4;其中,试验配比1为:秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石灰2.15%、石灰石0.3%;试验配比2为:秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石

灰1.95%、石灰石0.6%;试验配比3为:秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石灰1.75%、石灰石0.85%;试验配比4为::秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石灰1.55%、石灰石1.15%.;),其主要原料秘鲁粉、海南粉及膨润土粘结剂比例基本不变,配比变化为配用不同比例石灰石粉替代一定量消石灰,对比分析消耗,其中配料环节优选标准为混合料黏度合适,成球性好、生球强度高等.试验方案中,消石灰指仅以消石灰为熔剂:秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石灰2.35%;石灰石指仅以石灰石为熔剂:秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、石灰石3.35%。此两种配比方案为原有配料方式,作为试验对比。对以上配比进行反复试验室试验(工艺参数固定以原有消石灰生产参数),选定试验配比3为最优(秘鲁粉:海南粉=91.5:4.8;外配膨润土1.05%、消石灰1.75%、石灰石0.85%)。

64.根据上述第二方面所述的球团矿制备方法的实施方式内容,在正交实验最佳熔剂配比的基础上,优化热工工艺,如图4所示,根据石灰石粉热分解(825~896℃)耗热特点,在预热前期适当提高温度,后期提高焙烧温度克服了配用石灰石粉强度略低的问题。实施例生产熔剂球团矿取得预期效果:成分不变、还原膨胀降低、成本优化。

65.实施例1

66.本例提供了一种球团矿,其制备工艺如图2所示,具体包括:

67.第一步:配料:将铁精矿粉、石灰石、消石灰、粘结剂按照球团质量要求进行配料;以重量份计,石灰石0.85份,消石灰1.75份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土1.05份;

68.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

69.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

70.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

71.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预热、焙烧。干燥温度为390℃,干燥时间为7.2min;预热温度为650℃-1100℃,预热时间为7min;焙烧温度为1250℃,焙烧时间为9.8min;均热温度为1150℃,均热时间为3min;

72.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

73.本例所得球团矿的碱度为1.10;所述球团矿的微观孔隙率为27.15%。

74.实施例2

75.本技术实施例与实施例1的不同之处在于:降低石灰石配比,提高消石灰配比。具体包括:

76.第一步:配料:将铁精矿粉、石灰石、消石灰、粘结剂按照球团质量要求进行配料;以重量份计,石灰石0.6份,消石灰2份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土1.05份;

77.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

78.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

79.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

80.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预热、焙烧;干燥温度为360℃,干燥时间为7min;预热温度为650℃-1050℃,预热时间为6.7min;焙烧温度为1240℃,焙烧时间为9.5min;均热温度为1150℃,均热时间为3min;

81.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

82.本例所得球团矿的碱度为1.11;所述球团矿的微观孔隙率为26.95%。

83.对比例1

84.本技术对比例1与实施例1的不同之处在于:停配石灰石,仅配加消石灰作为熔剂。具体包括:

85.第一步:配料:将铁精矿粉、消石灰、粘结剂按照球团质量要求进行配料;以重量份计,消石灰2.6份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土0.97份;

86.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

87.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

88.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

89.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预热、焙烧;干燥温度为330℃,干燥时间为6.7min;预热温度为550℃-1050℃,预热时间为6.5min;焙烧温度为1230℃,焙烧时间为9.5min;均热温度为1150℃,均热时间为3min;

90.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

91.本例所得球团矿的碱度为1.10;所述球团矿的微观孔隙率为23.9%。

92.对比例2

93.本技术对比例2与实施例1的不同之处在于:配加少量石灰石,石灰石比例0.3%,以消石灰为主作为熔剂。具体包括:

94.第一步:配料:将铁精矿粉、石灰石、消石灰、粘结剂按照球团质量要求进行配料;以重量份计,石灰石0.3份,消石灰2.3份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土1.02份;

95.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

96.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

97.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

98.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预热、焙烧;干燥温度为390℃,干燥时间为7.2min;预热温度为650℃-1100℃,预热时间为7min;焙烧温度为1250℃,焙烧时间为9.8min;均热温度为1150℃,均热时间为3min;

99.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

100.本例所得球团矿的碱度为1.11;所述球团矿的微观孔隙率为25.76%。

101.对比例3

102.本技术对比例3与实施例1的不同之处在于:配加少量消石灰,消石灰比例0.6%,以石灰石为主作为熔剂;具体包括:

103.第一步:配料:将铁精矿粉、石灰石、消石灰、粘结剂按照球团质量要求进行配料;以重量份计,石灰石2.15份,消石灰0.6份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土1.3份;

104.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

105.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

106.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

107.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预

热、焙烧;干燥温度为450℃,干燥时间为7.5min;预热温度为650℃-1150℃,预热时间为7.5min;焙烧温度为1280℃,焙烧时间为10.5min;均热温度为1150℃,均热时间为3min;

108.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

109.本例所得球团矿的碱度为1.12;所述球团矿的微观孔隙率为32%。

110.对比例4

111.本技术对比例4与实施例1的不同之处在于:停配消石灰,以石灰石作为熔剂。具体包括:

112.第一步:配料:将铁精矿粉、石灰石、粘结剂按照球团质量要求进行配料;以重量份计,石灰石4.3份,秘鲁铁精矿粉91.5份,海南铁精矿粉4.8份,钙基膨润土1.55份;

113.第二步:混匀:将各种球团精粉、熔剂、粘结剂进行充分混匀;

114.第三步:造球:在圆盘造球机上,加入适宜水分造球,控制在8.3

±

0.5%;

115.第四步:生球筛分:用双层滚筛,筛选出粒度为8mm-16mm的合格生球;

116.第五步:利用梭式布料机,将8mm-16mm的合格生球放入带式焙烧机进行干燥、预热、焙烧。干燥温度为450℃,干燥时间为7.8min;预热温度为650℃-1150℃,预热时间为7.5min;焙烧温度为1280℃,焙烧时间为10.8min;均热温度为1150℃,均热时间为3min;

117.第六步:成球冷却:在带式焙烧机冷却段进行冷却至120℃以下。

118.本例所得球团矿的碱度为1.12;所述球团矿的微观孔隙率为32.27%。

119.上述实施例1-2和对比例1-4的成分配比如表1所示,成品球料成分和性能参数如表2所示。

120.表1实施例及对比例配比表

121.序号秘鲁粉海南粉消石灰石灰石膨润土实施例191.54.81.750.851.05实施例291.54.82.00.61.05对比例191.54.82.6 0.97对比例291.54.82.30.31.02对比例391.54.80.62.151.3对比例491.54.8 4.31.55

122.表2实施例及对比例成品球料成分和性能参数

123.序号tfe%sio2%cao%碱度%抗压强度还原膨胀%实施例165.412.192.421.10325115.6实施例265.442.192.441.11328915.9对比例165.552.162.381.10332717.5对比例265.492.172.411.11333917.2对比例364.962.272.541.12302216.7对比例464.172.382.671.12295716.3

124.由上表1和表2可知,采用本发明实施例提供的配比和方法制备的球团矿,配用比例适宜的混合熔剂,球团矿抗压强度稳定,能保持3200n/p以上;球团硅低品味高,硅2.2%左右,品味65%以上;还原膨胀低达到15.6%.通过对比例和实施例数据的对比可得,仅配加消石灰为熔剂,或配加石灰石量过少,熔剂球团微观孔隙率不佳,还原膨胀较高达到17%

以上;且消石灰配加多,混合料粘度大,生产系统粘结频繁影响生产稳定,生球质量不佳,球团变形严重。仅配加石灰石为熔剂,或配加消石灰量过少,混合料成球性不佳,膨润土配比上升,球团硅达到3%左右,品味降低至65%以下;且石灰石配比量大,球团孔隙过多,不利于球团强度控制,球团抗压降低至3000n/p以下。

125.综上所述,本技术实施例提供了一种球团矿及其制备方法,通过优化熔剂球团的熔剂配加方法,以消石灰为主、石灰石为辅作为熔剂,实现灵活调节熔剂最佳粘度,降低了膨润土配比,避免了熔剂粘度过大对物料运输和造球造成影响,改善球团微观孔隙率。可生产一种低硅低膨胀的优质熔剂球团矿,有效满足了高球比高炉对球团矿质量的要求,有利于钢铁行业的绿色发展,社会效益和经济效益显著。

126.应该理解,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

127.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。另外,本文中出现的术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

128.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。