1.本发明涉及生物医用材料领域,特别涉及一种韧性全降解聚乳酸熔喷布及其制备方法。

背景技术:

2.聚乳酸(pla)是一种热塑性脂肪族聚酯,在室温下是一种处于玻璃态的硬质塑料,其能够和普通塑料一样进行各种成型加工,如挤出、吹膜、注塑、纤维成型等,产品可以广泛应用在服装、非织造布、包装、医疗卫生用品等领域。pla作为可降解材料一直受到了大家的广泛关注,在国家限塑令政策的推行下,可拓展其应用与发展,缓解环境压力,造福人类。

3.pla 是降解高分子中刚性较高的材料,但是,pla较差的韧性严重阻碍了其应用范围。关于pla的增韧的方法主要有共聚改性、共混改性以及增塑改性,其中共混改性简单实用,更有利于产业化大规模生产。

4.cn105584171a专利中将以质量计的5~30份聚氨酯弹性体与烘干的70~95份聚乳酸母粒加入螺杆挤出机在160~185℃下熔融挤出,冷却造粒,得到改性聚乳酸熔喷非织造材料切片,经熔喷,得到的改性聚乳酸熔喷非织造材料的纵向强力50~160n/5cm,纵向断裂伸长率63%~130%,横向强力60~180n/5cm,横向断裂伸长率60%~120%。

5.cn 112522854 b专利揭示了一种耐物理老化的聚乳酸熔喷无纺布材料及其制备方法。所述聚乳酸熔喷无纺布由非晶相组成,非晶相包含5wt%~95wt%亚稳相,而由其形成的双向拉伸聚乳酸熔喷无纺布内结晶相含量为35wt%~85wt%、非晶相含量为15wt%~65wt%,非晶相内亚稳相的含量为5wt%~55wt%。本发明的聚乳酸熔喷无纺布材料具有优异的耐物理老化性,可在仓储物流阶段保持尺寸和性能的稳定性,突破了常规聚乳酸熔喷无纺布的性能瓶颈,从而可以很好的满足使用要求。

6.现有发明在改善可降解聚乳酸熔喷材料强度和韧性时多采用混合添加其他韧性材料,例如聚氨酯弹性体、聚己内酯、聚羟基丁酸戊酸酯、聚丁二酸丁二醇酯、脂肪族直链聚酯、马来酸酐化亚麻籽油等,上述发明的制备工艺相对比较复杂,大多需要造粒,且考虑不同材料之间的相容性较差,需添加相容剂、润滑剂等成分,但是添加剂的使用又会影响聚乳酸材料自身优异的降解性能。

7.截止现在还没有一种具有pla熔喷材料且兼具生物全降解性与自增韧性的材料出现。

技术实现要素:

8.基于此,本发明的目的是针对现有技术的不足,提供一种韧性全降解聚乳酸熔喷布及其制备方法。

9.为克服上述技术缺陷,本发明采用以下技术方案:一种韧性全降解聚乳酸熔喷布,该熔喷布包括双组份不同熔指的pla、驻极母粒;其中,所述双组份不同熔指的pla的主要结构为plla。

10.进一步的,所述双组份不同熔指的pla为低熔指pla与高熔指pla。

11.进一步的,所述低熔指pla重均分子量为5-8万,熔融指数>100 g/10min。

12.进一步的,所述高熔指pla重均分子量为10-20万,熔融指数为3-15 g/10min。

13.进一步的,所述驻极母粒基体材料为熔融指数10-30g/10min的plla。

14.一种韧性全降解聚乳酸熔喷布的制备方法,包括以下步骤:第一步,烘干将低熔指pla与高熔指pla进行真空烘干处理,使其粒料水分<0.02%;第二步,称量,混料称取由第一步得到的低熔指pla、高熔指pla 、驻极母粒放入混料机中搅拌后得到熔喷粒料;第三步,混匀,挤出将第二步中称量好的熔喷粒料装入熔喷设备中,调整工艺参数成丝后将其承接于成网帘上,经自身粘合成熔喷布;第四步,收卷,静电驻极将第三步得到的熔喷布按照固定收卷速度收卷,收卷稳定后开启静电驻极装置,对其进行静电驻极。

15.进一步的,第一步所述低熔指pla在45℃烘干12h;所述高熔指pla在70℃烘干10h,再80℃干燥2h。

16.进一步的,第二步所述低熔指pla添加量占高熔指pla质量的4wt%-10wt%,所述驻极母粒添加量占所述高熔指pla质量的2wt%-4wt%。

17.进一步的,第三步所述工艺参数:挤出温度为150-210℃,喷丝板温度为190-210℃,热风温度为220℃-250℃,接收距离为10-22cm。

18.进一步的,第四步所述收卷速度为10-20hz;所述静电驻极要求为:驻极电压为50-60kv,驻极距离为10-15cm。

19.本发明达到的有益效果有:1、本发明制备工艺简单、易于操作;2、本发明采用自增韧原理,无需造粒,制备工艺简单易操作,可应用于大规模生产;3、本发明所使用材料均为可降解材料,所制备的韧性全降解聚乳酸熔喷布生物降解率可接近100%,利于缓解环境压力。

附图说明

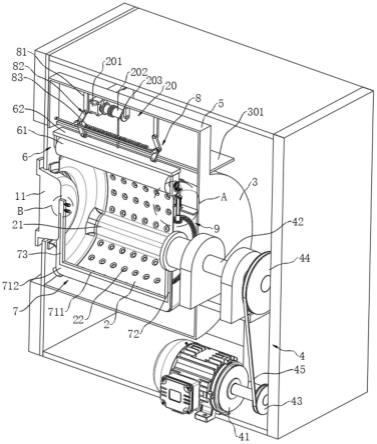

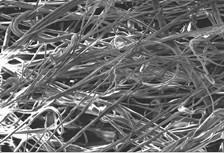

20.图1为本发明熔喷布的扫描电镜示意图;图2为本发明熔喷布样品图;图3为对本发明对比例2聚乳酸熔喷样品图。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的

实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.一种韧性全降解聚乳酸熔喷布,包括双组份不同熔指的pla、驻极母粒;其中,所述双组份不同熔指的pla的主要结构为plla。

23.本发明优选使用双组份不同熔指的pla为低熔指pla与高熔指pla。

24.本发明优选使用低熔指pla重均分子量为5-8万,熔融指数>100 g/10min。

25.本发明优选使用高熔指pla重均分子量为10-20万,熔融指数为3-15 g/10min。

26.本发明优选使用驻极母粒基体材料为熔融指数10-30g/10min的plla。

27.本发明还提供了上述方案所述的韧性全降解聚乳酸熔喷布的制备方法,包括以下步骤:第一步,烘干将低熔指pla与高熔指pla进行真空烘干处理,使其粒料水分<0.02%;第二步,称量,混料称取由第一步得到的低熔指pla、高熔指pla 、驻极母粒放入混料机中搅拌后得到熔喷粒料;第三步,混匀,挤出将第二步中称量好的熔喷粒料装入熔喷设备中,调整工艺参数成丝后将其承接于成网帘上,经自身粘合成熔喷布;第四步,收卷,静电驻极将第三步得到的熔喷布按照固定收卷速度收卷,收卷稳定后开启静电驻极装置,对其进行静电驻极。

28.优选的,第一步所述低熔指pla在45℃烘干12h;所述高熔指pla在70℃烘干10h,再80℃干燥2h。

29.优选的,第二步所述低熔指pla添加量占高熔指pla质量的4wt%-10wt%,所述驻极母粒添加量占所述高熔指pla质量的2wt%-4wt%。

30.优选的,第三步所述工艺参数:挤出温度为150-210℃,喷丝板温度为190-210℃,热风温度为220℃-250℃,接收距离为10-22cm。

31.优选的,第四步所述收卷速度为10-20hz;所述静电驻极要求为:驻极电压为50-60kv,驻极距离为10-15cm。

32.以下为实施例:实施例1所述韧性全降解聚乳酸熔喷布的制备方法如下:1、将低熔指pla在45℃烘干12h,使粒料所含的水分小于0.02%;将高熔指pla在70℃烘干10h,80℃干燥2h,使粒料所含的水分小于0.02%;2、称取定量双组份不同熔指pla、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料;所述低熔指pla添加量占高熔指聚乳酸质量的4wt%,驻极母粒添加量占高熔指聚乳酸质量的3wt%。

33.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-200

℃,喷丝板温度为190℃,热风温度为220℃,接收距离为12cm。

34.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

35.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

36.实施例21、将低熔指pla在45℃烘干12h,使粒料所含的水分小于0.02%;将高熔指pla在70℃烘干10h,80℃干燥2h,使粒料所含的水分小于0.02%;2、称取定量双组份不同熔指pla、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料;所述低熔指pla添加量占高熔指聚乳酸质量的6wt%,驻极母粒添加量占高熔指聚乳酸质量的3wt%。

37.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-200℃,喷丝板温度为195℃,热风温度为230℃,接收距离为15cm。

38.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz 5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

39.实施例3所述韧性全降解聚乳酸熔喷布及其制备方法:1、将低熔指pla在45℃烘干12h,使粒料所含的水分小于0.02%;将高熔指pla在70℃烘干10h,80℃干燥2h,使粒料所含的水分小于0.02%;2、称取定量双组份不同熔指pla、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料;所述低熔指pla添加量占高熔指聚乳酸质量的8wt%,驻极母粒添加量占高熔指聚乳酸质量的3wt%。

40.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-200℃,喷丝板温度为200℃,热风温度为235℃,接收距离为16cm。

41.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

42.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

43.实施例4所述韧性全降解聚乳酸熔喷布及其制备方法:1、将低熔指pla在45℃烘干12h,使粒料所含的水分小于0.02%;将高熔指pla在70℃烘干10h,80℃干燥2h,使粒料所含的水分小于0.02%;2、称取定量双组份不同熔指pla、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料;所述低熔指pla添加量占高熔指聚乳酸质量的10wt%,驻极母粒添加量占高熔指聚乳酸质量的3wt%。

44.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-200℃,喷丝板温度为200℃,热风温度为240℃,接收距离为18cm。

45.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

46.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

47.实施例5提供一种可降解口罩的生产工艺。采用韧性全降解聚乳酸熔喷布与聚乳酸无纺布制备可降解口罩(平面型),具体制备工艺如下:步骤一:采用分切设备将聚乳酸熔喷布与聚乳酸无纺布裁切成175mm备用;步骤二:成品布上机,将步骤一中成品布安装在定位口罩机指定的原料导辊上,开启口罩机,无纺布与熔喷布从原料导辊输送至折压装置中进行折叠,然后利用超声波压边装置使口罩布料两侧边粘合在一起,随着布料继续运行经过滚轮、裁切装置后得到带标识的口罩本体;其中,最佳的口罩生产速度为100pcs/min。

48.步骤三:将可降解耳带焊接到口罩本体上形成可降解口罩成品。

49.本实施例不限于仅用来制备平面口罩,根据韧性全降解聚乳酸熔喷布裁切的尺寸不同,也可生产防护型口罩、鱼型口罩等。

50.实施例6提供一种可降解手术衣的生产工艺。采用sms复合可降解无纺布,具体制备工艺如下。

51.步骤一:布料裁剪。利用样板在sms复合可降解无纺布的布料上划线标记,然后将划线标记后的布料裁剪出样片,裁剪后的样片分别制作成手术衣本体和衣袖,其中,手术衣本体的领口处需折边并采用拷边机进行修边,去除多余的线头,衣袖采用缝纫机进行缝合。

52.步骤二:在衣袖接缝处粘贴密封带,采用热熔粘合衬布的方式将布扣和布带与衣袖进行热合固定。

53.步骤三:将衣袖与手术衣本体缝合在一起,并进行密封处理,得到可降解手术衣成品。

54.对比例1:1、将高熔指pla在45℃烘干12h,使粒料所含的水分小于0.02%;2、称取定量高熔指pla、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料,驻极母粒添加量占高熔指聚乳酸总质量的3wt%。

55.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-200℃,喷丝板温度为190℃,热风温度为220℃,接收距离为10cm。

56.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

57.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

58.对比例2:1、将低熔指pla在70℃烘干12h,使粒料所含的水分小于0.02%;2、称取定量低熔指pla、白油、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料,驻极母粒添加量占低熔指聚乳酸总质量的3wt%,白油占低熔指聚乳酸总质量的0.5wt%。

59.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-220℃,喷丝板温度为210℃,热风温度为230℃,接收距离为12cm。

60.由于成品蓬松度较大,力学性能较差,无法成布。

61.对比例3:1、将高熔指pla在70℃烘干12h,使粒料所含的水分小于0.02%;2、称取定量高熔指pla、pp、驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料,驻极母粒添加量占高熔指聚乳酸总质量的3wt%,所述pp材料熔指在30-40g/10min,pp材料的添加量占高熔指聚乳酸总质量的4wt%。

62.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-220℃,喷丝板温度为210℃,热风温度为220℃,接收距离为10cm。

63.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

64.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

65.对比例4:1、将高熔指pla在70℃烘干12h,使粒料所含的水分小于0.02%;2、称取定量高熔指pla、pp驻极母粒,将其放入混料机中搅拌15min后得到混合均匀的熔喷粒料,所述pp驻极母粒的添加量占高熔指聚乳酸总质量的3wt%。

66.3、将2中混合好的粒料装入熔喷设备中,调整工艺参数成丝后将其承接在成网帘上,经自身粘合成布。所述最优地熔喷加工工艺参数为:聚乳酸材料的挤出温度为150-220℃,喷丝板温度为210℃,热风温度为220℃,接收距离为10cm。

67.4、成布后进行收卷,严格控制收卷速度,收卷速度为10-20hz。

68.5、待收卷稳定后,开启静电驻极装置,对所生产熔喷布进行静电驻极,稳定成品布的非油性颗粒过滤效率,其中,本发明驻极电压为50-60kv,驻极距离为10-15cm。

69.实施例中所制备聚乳酸混合粒料按照gb/t29284-2012:熔体质量流动速率偏差的测定中规定的方法进行熔融指数的测试。

项目实施例1实施例2实施例3实施例4对比例1对比例2对比例3对比例4熔融指数(g/10min)106.79106.86103.5597.32108.4830.0598.41208.1

70.实施例中所制备熔喷布按照gb/t24218.3-2010第三部分:断裂强力和断裂伸长率的测定中规定的方法进行力学性能测试。

71.实施例中所制备熔喷布按照yy 0469-2011中规定的方法进行克重、压差、颗粒过滤效率测试。项目克重(g/m2)压差/pa颗粒过滤效率/%实施例130.222.593实施例230.52393.8实施例33022.794.5实施例43125.196对比例130.42492.7对比例238//对比例330.21585对比例43023.783

72.由上述对比可知,本发明提供的熔喷布及其制备方法,其熔喷体系采用不同熔融指数plla以及可降解的驻极母粒,基于plla优异的降解性能,所制备熔喷布可达到接近100%的生物降解率。此外,利用高低熔指的差异可达到自增韧的效果,进而克服聚乳酸熔喷布力学性能较差的缺点,实验结果表明,实施例中其断裂强力、断裂伸长率及颗粒过滤效率远大于对比例。

73.可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。