1.本发明涉及减振材料技术领域,尤其是涉及一种改性涤纶短纤维复合天然橡胶减振材料及其制备方法。

背景技术:

2.随着汽车制造工艺技术的高速发展,汽车技术一方面谋求汽车的使用经济性,同时也对汽车舒适性、安全性提出了更高的要求。这就从减振、噪音、舒适性和行驶稳定性的角度,对减振元件提出了更高的要求。橡胶因其自身特有的粘弹性,在降低振动,冲击的传递过程中有着优良的性能;对于汽车减振制品,一般都需要有较大的刚度和良好的蠕变性能。若刚度太小则起不到缓冲作用,蠕变太大也会导致制品失效。单纯的通过炭黑来增强橡胶刚度的方法往往会导致门尼粘度增大,在混炼过程中橡胶生热大,易焦烧,且易出现胶料充模困难,硫化胶的耐压缩永久变形性能也随之变差。已经发现,纤维增强橡胶材料可以赋予橡胶优良的初始机械强度和抗蠕变性。

3.涤纶短纤维(pet)由苯环、亚甲基和酯基组成,其中苯环和酯基组成共轭体系,刚性苯环阻碍分子链的自由旋转,分子链成刚性结构,赋予pet优良的拉伸性能、耐磨性和抗蠕变性能和较大的刚度。pet为一维线性聚合物材料,无支链结构,苯环对位有两个酯基,结构对称,易取向和结晶,进而降低橡胶生热,提高耐老化性能和抗蠕变性能。

4.中国专利cn102850609b公开一种利用纺织废弃橡胶的吸声阻尼减振复合材料及其制备方法。该专利通过将废弃橡胶和七孔中空涤纶短纤shpf经混炼、成型制成减振材料,该减振材料具有优异的力学性能和吸声性能,但减振性能有所降低,在-40-140℃的温度范围内,材料的损耗因子均小于未改性的天然橡胶材料。可见,pet与橡胶材料直接共混制备的复合橡胶减振材料的减振性能仍然有待提高。因此开发出一种纤维改性工艺简单,性能更加优异的减振橡胶材料是当前急需解决的问题。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提出一种改性涤纶短纤维复合天然橡胶减振材料及其制备方法,解决现有技术中pet与橡胶材料直接共混制备的复合橡胶减振材料的减振性能较差的技术问题。

6.本发明的第一方面提供一种改性涤纶短纤维复合天然橡胶减振材料,按重量份计,其原料包括:天然橡胶100份、氧化锌18-22份、硬脂酸1-3份、防老剂1-3份,炭黑30-35份、硅烷偶联剂接枝改性涤纶短纤维材料1-5份、硫磺1-2份、硫化促进剂1-2份。

7.本发明的第二方面提供一种改性涤纶短纤维复合天然橡胶减振材料的制备方法,包括以下步骤:

8.将天然橡胶和硅烷偶联剂接枝改性涤纶短纤维材料置于密炼机中进行密炼,随后取出胶料并置于开炼机中塑炼,薄通2-4次,包辊后向开炼机中加入氧化锌、硬脂酸、防老剂,翻胶1-3次;随后向开炼机中加入炭黑,翻胶1-3次;然后向开炼机中加入硫磺、硫化促进

剂,翻胶1-3次,薄通2-4次,打三角包4-8次,打卷1-2次,出胶停放22-26h,最后将混炼胶在平板硫化机上模压成型,得到改性涤纶短纤维复合天然橡胶减振材料。

9.与现有技术相比,本发明的有益效果包括:

10.(1)本发明通过偶联剂微波接枝改性涤纶短纤维,使其与橡胶分子链形成良好的界面粘合力,极大发挥材料本身性能,降低橡胶生热性能,提高低形变力学性能、耐老化性能、抗蠕变性能和减振性能;

11.(2)本发明中未采用多填料助剂来制备橡胶复合材料,在生产过程中不易产生粉尘,能够适用于大规模化生产;

12.(3)本发明的方法仅需对pet进行硅烷偶联剂改性,改性过程简单,生产成本低。

附图说明

13.图1为改性前后涤纶短纤维的接触角测试结果图;

14.图2为改性前后涤纶短纤维的xrd测试结果图;

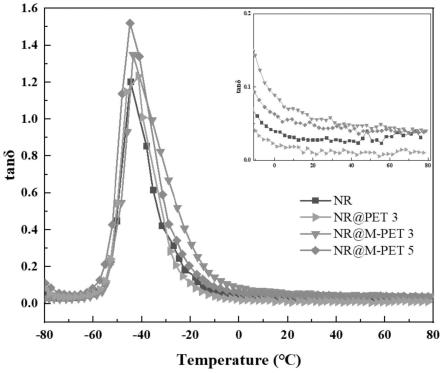

15.图3为不同涤纶短纤维复合天然橡胶减振材料以及天然橡胶减振材料的dma测试结果图;

16.图4为不同涤纶短纤维复合天然橡胶减振材料以及天然橡胶减振材料的拉伸后断面sem图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.本发明的第一方面提供一种改性涤纶短纤维复合天然橡胶减振材料,按重量份计,其原料包括:天然橡胶100份、氧化锌18-22份、硬脂酸1-3份、防老剂1-3份,炭黑30-35份、硅烷偶联剂接枝改性涤纶短纤维材料1-5份、硫磺1-2份、硫化促进剂1-2份。

19.本发明利用涤纶短纤维自身含苯环刚性基团,在补强橡胶时表现生热低的特点,希望在低应变条件下提高橡胶复合材料的机械强度和减振特性。但是,发明人在试验过程中发现,pet与橡胶材料直接共混制备的复合橡胶减振材料的阻尼性能并不高,经过分析,其原因可能在于,涤纶短纤维表面缺乏极性基团,有较强的化学惰性,与橡胶存在界面问题,从而导致橡胶的阻尼性能显著下降。为此,本发明采用硅烷偶联剂接枝改性短纤维,以偶联剂作媒介,改善涤纶短纤维与天然橡胶界面问题,最终成功制备出高性能橡胶减震制品。

20.本发明中,涤纶短纤维的长度为0.5-3mm,进一步为1mm左右;硅烷偶联剂为kh550、kh560、kh570、kh590中的至少一种。

21.本发明中,硅烷偶联剂接枝改性涤纶短纤维材料通过以下步骤得到:将硅烷偶联剂、乙醇和水混合,进行微波水解反应,随后加入涤纶短纤维,进行微波接枝反应,经固液分离、洗涤、干燥得到硅烷偶联剂接枝改性涤纶短纤维。该过程中,涤纶短纤维在使用前经乙醇清洗;硅烷偶联剂与乙醇、水的质量比为1:(130-160):(10-20),进一步为1:144:16;硅烷偶联剂与涤纶短纤维的质量比为1:(0.8-1.2),进一步为1:1;微波水解反应的温度为70-90

℃,进一步为80℃,时间为15-30min,进一步为20min;微波接枝反应的温度为70-90℃,进一步为80℃,时间为30-90min,进一步为60min。微波活化法在封闭反应体系中不仅升温快速,且热损耗低,极大缩短反应进程以节约能源。同时,微波还可使被吸附的杂质分子、原子等产生极化,进而促进或改变微波场内各类化学反应进程,使反应速率极大升高。因此,在微波场中,硅烷偶联剂可更快速、有效接枝在涤纶短纤维上。

22.在本发明的一些具体实施方式中,防老剂为防老剂rd和防老剂4010na中的至少一种,进一步为防老剂rd和防老剂4010na质量比1:1的混合物。

23.在本发明的一些具体实施方式中,硫化促进剂为二硫化四甲基秋兰姆(tmtd)、2,2'-二硫代二苯并噻唑(dm)中的至少一种,进一步为tmtd和dm质量比1:5的混合物。

24.在本发明的一些优选实施方式中,上述改性涤纶短纤维复合天然橡胶减振材料,按重量份计,其原料包括:天然橡胶100份、氧化锌20份、硬脂酸2份、防老剂2份,炭黑30-35份、硅烷偶联剂接枝改性涤纶短纤维材料1-5份、硫磺1.5份、硫化促进剂1.2份。

25.在本发明的一些优选实施方式中,上述炭黑和硅烷偶联剂接枝改性涤纶短纤维材料的总加入量占天然橡胶质量的35%-40%,例如可以为35%、38%、40%等,本发明对此不作限制。

26.在本发明的一些更优选实施方式中,上述硅烷偶联剂接枝改性涤纶短纤维材料占天然橡胶质量的3%-5%。

27.本发明的第二方面提供一种改性涤纶短纤维复合天然橡胶减振材料的制备方法,包括以下步骤:

28.将天然橡胶和硅烷偶联剂接枝改性涤纶短纤维材料置于密炼机中进行密炼,随后取出胶料并置于开炼机中塑炼,薄通2-4次,包辊后向开炼机中加入氧化锌、硬脂酸、防老剂,翻胶1-3次;随后向开炼机中加入炭黑,翻胶1-3次;然后向开炼机中加入硫磺、硫化促进剂,翻胶1-3次,薄通2-4次,打三角包4-8次,打卷1-2次,出胶停放22-26h,最后将混炼胶在平板硫化机上模压成型,得到改性涤纶短纤维复合天然橡胶减振材料。该过程中,密炼的温度为130-140℃,进一步为135℃,转速为10-30rpm,进一步为20rpm,密炼的时间为5-7min,进一步为7min;塑炼的温度为为60-65℃,进一步为60℃。

29.为避免赘述,本发明以下各实施例中,所用的涤纶短纤维的参数总结如下:

30.涤纶短纤维的长度为1.0mm,实心,含水率小于3%,黑龙江富锦市橡胶有限责任公司生产。

31.实施例1

32.(1)制备硅烷偶联剂kh550接枝改性涤纶短纤维材料(m-pet):称取1.0g涤纶短纤维(pet)加入10ml乙醇,超声2h,浸渍24h,抽滤,在80℃干燥24h;将1.0g硅烷偶联剂kh550加入三颈烧瓶中,加入144g乙醇和16g水,置于微波化学工作站80℃水解20min,然后加入1.0g乙醇清洗后的涤纶短纤维,80℃下微波接枝反应1h后取出,抽滤,洗涤后干燥24h得到改性涤纶短纤维(m-pet)。

33.(2)制备改性涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入3.0g m-pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入35份炭黑n774,

翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

34.实施例2

35.(1)制备偶联剂kh550接枝改性涤纶短纤维材料(m-pet)的步骤同实施例1。

36.(2)制备改性涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入1.0g m-pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入34份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

37.实施例3

38.(1)制备偶联剂kh550接枝改性涤纶短纤维材料(m-pet)的步骤同实施例1。

39.(2)制备改性涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入2.0g m-pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入33份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

40.实施例4

41.(1)制备偶联剂kh550接枝改性涤纶短纤维材料(m-pet)的步骤同实施例1。

42.(2)制备改性涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入3.0g m-pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入32份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

43.实施例5

44.(1)制备偶联剂kh550接枝改性涤纶短纤维材料(m-pet)的步骤同实施例1。

45.(2)制备改性涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入5.0g m-pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入30份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

46.对比例1

47.制备天然橡胶减振材料:将100份天然橡胶置于密炼机中,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入35份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

48.对比例2

49.制备涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入1.0g pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入35份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

50.对比例3

51.制备涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入2.0gpet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入35份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

52.对比例4

53.制备涤纶短纤维复合天然橡胶减振材料:将100份天然橡胶置于密炼机中,加入3.0g pet,密炼温度为135℃,转速为20rpm,密炼7min。将密炼机倒辊,翻料,取出胶料,置于开放式开炼机上塑炼,温度为60℃,薄通3次;包辊后向开炼机中加入20份氧化锌、2份硬脂酸、1份防老剂rd,1份防老剂4010na,翻胶2次;向开炼机中加入35份炭黑n774,翻胶两次;向开炼机中加入1.5份硫磺,1份dm,0.2份tmtd,翻胶2次,薄通3次,打三角包6次,打卷2次,最后出胶停放24h,测试硫化性能;将混炼胶在25t平板硫化机上模压成型,测试拉伸性能。

54.请参阅图1,图1为改性前后涤纶短纤维的接触角测试结果。通过图1可以看出,改性前的涤纶短纤维接触角在109.6

°

,经过偶联剂接枝改性之后,涤纶短纤维表面含有偶联剂,硅烷偶联剂经过水解,含有硅羟基,亲水性变弱,接触角增大。

55.请参阅图2,图2为改性前后涤纶短纤维的xrd测试结果。通过图2可以看出,改性前后涤纶短纤维的峰位置没变,但改性后的短纤维峰强度降低,结晶性降低。

56.请参阅表1,表1为改性涤纶短纤维的xrf测试结果。通过表1可以看出,改性后的短纤维含有硅元素,也能表明短纤维经过改性之后硅烷偶联剂接枝成功。

57.表1改性涤纶短纤维的xrf测试结果

[0058][0059][0060]

为了使本发明的优势更为直观,现将本发明各实施例和对比例的配方及部分性能总结至表2。

[0061]

表2涤纶短纤维/天然橡胶配方及物化性能

[0062][0063][0064]

通过表2可以看出,相比于天然橡胶,发现炭黑量在35份时,加入短纤维后定伸强度升高,但当加入3份改性涤纶短纤维后,相比于3份未改性涤纶短纤维,定伸强度明显降

低;当炭黑和改性涤纶短纤维总量在35份时,加入3份改性涤纶短纤维定伸强度最大,加入5份改性涤纶短纤维后,定伸强度降低。综上,在改性涤纶短纤维量在3份,炭黑量在32份时,复合材料机械性能最佳。

[0065]

为了进一步验证不同橡胶减振材料的减振性能,对其进行dma测试,测试结果见图3。请参阅图3,图3为不同涤纶短纤维复合天然橡胶减振材料以及天然橡胶减振材料的dma测试结果图。通过图3可以看出,加入涤纶短纤维后,涤纶短纤维与天然橡胶共混物的最大损耗角正切值(损耗因子)逐渐增大,最大损耗峰对应的温度(tg)往高温方向移动;加入3份改性短纤维后,nr@m-pet3(实施例4)的tg最大,改性涤纶短纤维与天然橡胶基体之间分子间作用力增大;同时,相比于天然橡胶减振材料和nr@pet3,nr@m-pet3(实施例4)的有效阻尼温域明显加宽,在常温下,损耗因子最大,减振材料的内耗越大,产生了更多的阻尼能量耗散,复合材料的减振性能增强;加入5份改性短纤维后,nr@m-pet5的有效阻尼温域宽度和损耗因子均相对nr@m-pet3(实施例4)有所降低,这可能是因为短纤维团聚所致;并且加入3份未改性短纤维后,nr@pet3的损耗因子小于nr,与天然橡胶基体之间的分子间作用力小,短纤维界面摩擦所产生的摩擦内耗远远低于天然橡胶的阻尼,阻碍橡胶分子链的运动,减振性能减弱。

[0066]

请参阅图4,图4为不同涤纶短纤维复合天然橡胶减振材料以及天然橡胶减振材料的的拉伸后断面sem图。通过图4可以看出,相比于未改性涤纶短纤维复合材料nr@pet3,改性后的涤纶短纤维nr@m-pet3与天然橡胶界面结合紧密,断面更少的短纤维被拉出,与橡胶有良好的相容性,与天然橡胶基体之间有良好分子间作用力,界面作用力增强,在界面处易于产生内部摩擦,能产生较大摩擦内耗有利于减振性能的提高。

[0067]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。