1.本实用新型涉及车圈技术领域,具体涉及一种自行车车圈成型模具。

背景技术:

2.目前,业界提出采用碳纤维材质制成车轮轮毂,碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,在同等动力下,碳纤维轮毂的制动性能比铝合金轮毂更灵敏,减震效果更好,并且体能消耗更低。

3.现有技术中,碳纤维自行车圈通常采用金属固化模具,制成车圈的内圈预型件和外圈预型件,然后在二者组合的外部包覆碳纤维复合材料,最终成型台面上的金属固化模具内进行固化成型,金属固化模具固化的方式过程繁琐,效率慢,使用脱模剂才能进行脱模,且脱模后金属固化模具内会残留(多余树脂);且不同的车圈对于金属固化模具的固化腔的结构需求不同,需要开设多个金属模具,成本高。

技术实现要素:

4.本实用新型提出一种自行车车圈成型模具用于解决上述问题。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种自行车车圈成型模具,包括固化模具、尼龙风管及可拆卸拼接的预型壳模,所述固化模具设有用于容纳所述预型壳模的固化腔,所述预型壳模设有与车圈形状相适配的预型腔,所述预型腔的内壁铺设有用于形成车圈的预型层,所述尼龙风管设置在所述预型腔内且充气状态支撑所述预型层紧密贴附于所述预型腔的内壁。

7.优选地,所述预型壳模的内侧设有与所述预型腔连通的插钉孔,插钉孔上可拆卸插设有辐条孔预型钉,所述辐条孔预型钉贯穿所述预型层形成辐条预型孔。

8.优选地,所述辐条孔预型钉的顶端为半球状,且球面与所述预型层紧密相贴。

9.优选地,所述预型壳模包括若干组一级分体壳模沿车圈外部形状拼接而成。

10.优选地,所述一级分体壳模包括三组,分别为上壳模、下壳模及外圈壳模,所述上壳模和下壳模的内侧分别设有上插钉槽和下插钉槽,所述上插钉槽和下插钉槽配合形成所述插钉孔,所述预型层包括四组,分别为上预型层、下预型层、外圈预型层及内圈预型层。

11.优选地,相邻两组所述一级分体壳模之间均通过卡合结构进行可拆解拼接,所述卡合结构包括卡扣和卡口。

12.优选地,所述一级分体壳模包括若干组二级分体壳模沿周向围接而成。

13.优选地,所述预型层包括若干层,且其采用碳纤维复合材料。

14.优选地,所述固化模具包括上固化模具、下固化模具及侧滑块,所述上固化模具可升降设置在所述下固化模具的正上方,所述上固化模具的底侧设有上固化槽和与所述上固化槽连通的上滑块容置槽,所述下固化模具的顶侧设有下固化槽和与所述下固化槽连通的下滑块容置槽,所述上固化槽和下固化槽配合形成用于容纳所述预型壳模的固化腔,所述固化腔与所述预型壳模的结构相适配,所述侧滑块的上半部和所述上滑块容置槽和下滑槽

容置槽配合用于容纳所述侧滑块,所述侧滑块的内侧设有与所述预型壳模的外侧相适配的凸起部用于卡入所述预型壳模的外侧。

15.优选地,所述预型壳模采用塑料材质,所述固化模具采用金属材质。

16.采用上述技术方案后,本实用新型与背景技术相比,具有如下优点:

17.1、本实用新型提供一种自行车车圈成型模具,通过在各一级预型壳模内铺设碳纤维预型层,然后将预型壳模放入固化模具内进行固化成型,预型壳模的预型腔结构与车圈结构相适配,铺设碳纤维复合材料时,是由外向内进行层层铺设,可直接在内部需要强化的局部地区进行补强,确保车圈的整体强度,同时使得车圈表面光滑平整,省去了后续车圈成型后表面光滑处理工艺,节约人工成本。

18.2、本实用新型提供一种自行车车圈成型模具,脱模方便,无需脱模剂,便可将预型壳模取出,并且塑料材质的预型壳模直接从固化成型的车圈表面剥离,固化模具内无残留可继续使用,长久使用也无需进行清理模具,操作简便,不易损伤成车圈,相比传统的工艺方式,精简了生成工艺,缩短了工艺时间,降低了企业生产成本。

19.3、本实用新型提供一种自行车车圈成型模具,可根据实际车圈需求调整预型壳模的内部结构,固化模具采用通用模具即可,相比调整金属材质的固化模具的结构,调整塑料材质的预型壳模的成本和难度均更低,节省企业生产成本。

20.4、本实用新型提供一种自行车车圈成型模具,在预型壳模的内侧位置预先设置与预型腔连通的插钉孔,并在插钉孔上可拆卸插设有辐条孔预型钉,且在预型腔内壁铺设预型层时,留有供所述辐条孔预型钉穿过的辐条预型孔,车圈固化成型后再退出辐条孔预型钉。辐条孔与车圈一体成型,相比传统在成型车圈上加工的破坏性打孔,辐条孔的角度精确度高,且强度好,制成的碳纤维车圈强度高,性能稳定,辐条孔与车圈一体成型的方式,精简了生产工艺,缩短了工艺时间,降低了企业生产成本。

附图说明

21.图1为本实用新型预型模壳分解状态示意图;

22.图2为本实用新型预型模壳组合状态示意图;

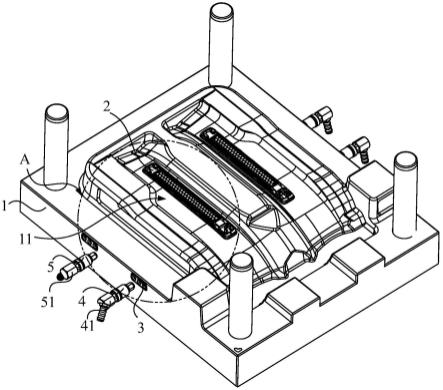

23.图3为本实用新型固化模具结构示意图;

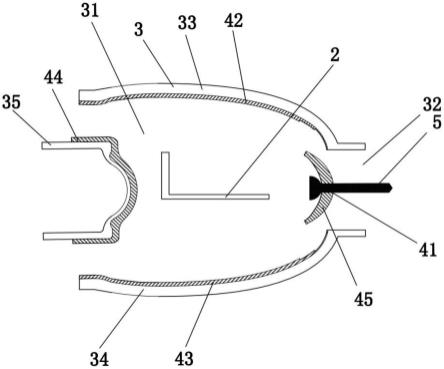

24.图4为本实用新型预型壳模结构示意图;

25.图5为本实用新型预型壳模分解状态示意图;

26.图6为本实用新型上壳模结构示意图;

27.图7为本实用新型下壳模结构示意图;

28.图8为本实用新型外圈壳模结构示意图。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.实施例

31.配合图1至图8所示,本实用新型公开了一种自行车车圈成型模具,包括固化模具

1、尼龙风管2及可拆卸拼接的预型壳模3,固化模具1设有用于容纳预型壳模3的固化腔11,预型壳模3设有与车圈形状相适配的预型腔31,预型腔31的内壁铺设有用于形成车圈的预型层4,尼龙风管2设置在预型腔31内且充气状态支撑预型层4紧密贴附于预型腔31的内壁。

32.预型壳模采用塑料材质,固化模具采用金属材质。预型层包括若干层,且其采用碳纤维复合材料。

33.预型壳模3的内侧设有与预型腔31连通的插钉孔32,插钉孔32上可拆卸插设有辐条孔预型钉5,辐条孔预型钉5贯穿预型层4形成辐条预型孔51。

34.辐条孔预型钉5的顶端为半球状51,且球面与预型层4紧密相贴。

35.预型壳模3包括若干组一级分体壳模沿车圈外部形状拼接而成。

36.相邻两组一级分体壳模之间均通过卡合结构进行可拆解拼接,卡合结构包括卡扣和卡口,通过将卡扣插入卡口进行卡接固定内从而将相邻两组一级分体壳模进行固定拼接。

37.一级分体壳模包括若干组二级分体壳模沿周向围接而成。二级分体壳模可为一组也可为多组,具体可根据实际需求和拼装组合的便捷性进行调整设置,各个二级分体壳模间同样通过卡扣和卡口可拆卸连接。

38.预型壳模3的还开设有贯穿预型壳模3内外侧的用于安装车胎打气嘴配件的安装孔(图中未示出),尼龙风管的端部从安装孔引出并连接有气嘴配件。

39.本实施中一级分体壳模包括上壳模33、下壳模34及外圈壳模35,上壳模33和下壳模34的内侧分别设有上插钉槽331和下插钉槽341,上插钉槽331和下插钉槽341配合形成用于供辐条孔预型钉5穿过的插钉孔32,预型层2包括四组,分别为上预型层42、下预型层43、外圈预型层44及内圈预型层45。

40.上述上壳模33、下壳模34及外圈壳模35的拼装过程具体为:

41.1)分别在上壳模33、下壳模34及外圈壳模35的内侧铺设上预型层42、下预型层43、外圈预型层44;

42.2)将外圈壳模35和内圈预型层45放置分别放置到下壳模34的内侧两端进行拼装组合,并通过辐条孔预型钉5在内圈预型层45穿设出辐条预型孔41;

43.内圈预型层45通过外部预型治具预先铺贴成型,然后根据车圈辐条孔的角度需求将辐条孔预型钉5按照角度在内圈预型层45上穿插出辐条预型孔41,再将铺贴成型的内圈预型层45放置在下壳模14上组合,辐条预型针5置于下插钉槽341内。

44.成型后的车圈通过打孔设备再其外侧开设外孔,辐条孔预型钉5可从外孔取出,外孔打孔只需要统一角度和直径就可以了,无需像辐条孔一样需要根据其不同位置精确调整打孔的角度,工艺难度和工艺成本较低。

45.3)在下预型层43、外圈预型层44及内圈预型层45之间放入尼龙风管2;

46.4)将上壳模33与下壳模34、外圈壳模35进行拼装组合,从而形成预型壳模3。

47.上预型层42和下预型层43铺设过程中在靠近内圈预型层45逐渐变薄,便于将内圈预型层45与上预型层42、下预型层43进行平整紧密连接,外圈预型层44在铺贴过程中延伸至两侧,便于将外圈预型层44与上预型层42、下预型层43进行平整紧密连接,保证成型后的车圈在结合处的强度。同时预型层4在铺设过程中,对于局部位置,例如刹车部位,辐条孔部位,加厚进行铺设进行局部补强。

48.固化模具1包括上固化模具12、下固化模具13及侧滑块14,上固化模具12可升降设置在下固化模具13的正上方,上固化模具12的底侧设有上固化槽和与上固化槽连通的上滑块容置槽,下固化模具13的顶侧设有下固化槽和与下固化槽连通的下滑块容置槽,上固化槽12和下固化槽13配合形成用于容纳预型壳模3的固化腔11,固化腔11与预型壳模3的结构相适配,上滑块容置槽和下滑槽容置槽配合形成用于容纳侧滑块14的滑块容置腔15,侧滑块14的内侧设有与预型壳模3的外侧相适配的凸起部141用于卡入预型壳模3的外侧。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。