1.本发明属于耐火砖的双向加压成型技术领域,具体涉及一种双向加压的耐火砖成型压力机。

背景技术:

2.耐火砖的成型压力机,是相对自动化程度较高的用于耐火砖成型的重要设备。在耐火砖的压制成型行业中有着广泛的应用。耐火砖成型压力机有上压式和双面加压式两种,目前所使用的双面加压耐火砖成型液压机并不是上下两个油缸同时加压,而是通过模套的上下浮动来实现双面加压的效果;其下油缸的作用是将成型后的耐火砖从模套的模具中顶出,起到顶出脱模的作用。因此目前在耐火砖成型技术领域中,所谓的双面加压的耐火砖成型液压机不是真正意义上的双面加压成型液压机,对耐火砖成型过程中的上下面致密度一致性发挥不了应有的作用。

3.目前的耐火砖成型液压机主要存在的技术问题是:1、耐火砖物料在成型模具成型过程中,由于上下挤压力不一样,导致耐火砖上下面的致密度不一致,影响到耐火砖的成型质量;2、目前耐火砖成型液压机上的成型模具,在组装、更换模具时,需要拆卸模套更换、组装模具,其更换、组装模具的效率低;3、采用传统的耐火砖成型模具,耐火砖坯成型后脱模摩擦力大,容易使耐火砖产生脱模破损缺陷,影响到耐火砖的成型质量;4、耐火砖成型液压机的对成型模具的挤压深度无法精确控制,同时对挤压深度的误差无法进行智能调整。发明人基于现有技术中的上述缺陷研发了一种双向加压的耐火砖成型压力机,能够很好地解决现有技术中存在的上述技术问题。

技术实现要素:

4.本发明为了解决上述技术问题,提供一种双向加压的耐火砖成型压力机,其设计结构简单、科学合理;本发明能够解决耐火砖物料在成型模具成型过程中,由于上下挤压力不一样,导致耐火砖上下面的致密度不一致,影响到耐火砖成型质量的问题,同时解决了目前耐火砖成型液压机上的成型模具,在组装、更换模具时,需要拆卸模套更换、组装模具,其更换、组装模具效率低的问题,还解决了采用传统的耐火砖成型模具,耐火砖坯成型后脱模摩擦力大,容易使耐火砖产生脱模破损缺陷,影响到耐火砖成型质量的问题;还解决了耐火砖成型液压机对成型模具的挤压深度无法精确控制,同时对挤压深度的误差无法进行智能调整的问题。

5.本发明解决技术问题所采用的技术方案是:一种双向加压的耐火砖成型压力机,包括压力机架、端面连接板、上液压缸;压力机架为前后开口,上下封闭的长方体结构;端面连接板为圆形,所述端面连接板固定设置在压力机架的上部中间位置,上液压缸安装在端面连接板中心位置;滑动板固定设置在上液压缸伸缩缸的下部位置,上锤头固定设置在滑动板的底部中心位置,模具上板固定设置在上锤头的下部位置;滑动轨固定设置在所述压力机架的内部上侧左右两侧位置,所述滑动轨呈左右对称设置,所述滑动板套装在滑动轨

上可上下配合滑动;成型模具固定设置在成型模具支架的上部,成型模具支架固定设置在所述压力机架内底部上;下液压缸固定设置在成型模具支架的底部中间位置,所述下液压缸的底部与所述压力机架内侧底部固定连接;脱模油缸固定设置在所述成型模具支架左右两侧位置,脱模油缸设置有四个,两个为一组,所述脱模油缸的底部与所述压力机架的内底部固定连接,脱模油缸的上部穿过所述成型模具支架的左右两侧;下锤头固定设置在所述下液压缸伸缩缸上部,所述下锤头的上部设置有模具下板,下锤头和模具下板穿过所述成型模具支架的中心延伸到成型模具支架的上部;位移传感器一固定设置在所述成型模具上部右侧对应位置,所述位移传感器一与所述压力机架的右侧内壁固定连接;位移传感器二固定设置在所述模具下板的上部对应的右侧位置,所述位移传感器二与所述压力机架的右侧内壁固定连接;液压伺服系统通过管道分别与上液压缸和下液压缸固定连接,液压伺服系统用于通过上液压缸和下液压缸的自动精确控制,实现模具上板和模具下板双向对耐火砖成型物料挤压厚度的自动精确控制。

6.所述滑动板包括滑动板本体,滑动板本体为方形状,滑动板本体的左右两侧开设有滑动凹槽,滑动凹槽套装在滑动轨上。

7.所述成型模具包括液压缸一、液压缸二、液压缸三;液压缸一固定设置在模套左侧面的靠近后端位置,液压缸二固定设置在所述液压缸一的前侧位置;液压缸三固定设置在所述模套的前侧面中间位置,液压缸四固定设置在所述模套后侧面中间位置;液压缸五固定设置在所述模套右侧面靠近后端位置,液压缸六固定设置在所述液压缸五的前侧位置;液压缸一、液压缸二与液压缸五、液压缸六在所述模套的左右侧面上呈左右对应设置;液压缸三和液压缸四在所述模套的前后侧面上呈前后对应设置;所述模套的左右侧面上围绕所述液压缸一、液压缸二、液压缸五、液压缸六四周上下对称设置有导向柱;在所述模套的前后侧面上围绕所述液压缸三和液压缸四上下对称设置有导向柱;限位螺栓上下对称设置在所述液压缸三和液压缸四的左右两侧位置;所述模套为中空的四方体结构,模套包括模套本体,模套本体为上下开口的四方体,台阶孔在模套本体的左右侧面前后对应设置有四个,螺栓孔一固定设置在模套本体的前后侧面台阶孔两侧上下对称设置有四个;导向孔一在模套本体的左右侧面上下对称设置有六个,导向孔一模套本体的前后侧面上下对称设置有四个;所述液压缸一固定安装在模套本体的左侧面的靠近后端台阶孔中,液压缸二固定安装在模套本体的左侧面靠近前端的台阶孔中;液压缸三安装在模套本体的前侧面中心的台阶孔中,液压缸三安装在模套本体的后侧面中心的台阶孔中;液压缸五安装在模套本体的右侧面靠近后后端台阶孔中,液压缸六安装在模套本体的右侧面靠近前端台阶孔中;液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六的伸缩杆穿过模套本体台阶孔、长移动板或短移动板的液压缸安装孔与长模具或短模具的外侧面中心位置固定连接;长移动板对称设置在模套左右内侧面,长移动板的高度与所述模套的高度相等,长移动板为两块长移动板固定组合一起;短移动板对称设置在所述模套前后内侧面,短移动板的高度与所述模套的高度相等,短移动板为两块短移动板固定组合在一起;长垫板设置在两块长移动板的中间位置,短垫板设置在所述两块短移动板的中间位置;长模具设置在所述长移动板的内侧,短模具设置在短移动板的内侧;螺栓孔二上下对称固定设置在所述短移动板的靠近左右端位置,导向孔二上下对称设置在长移动板的上下位置,导向孔二左右对称设置在短移动板的左右两端位置;液压缸安装孔在长移动板的中间位置呈左右对称设置,液压缸

安装孔在短移动板上,设置于短移动板的中心位置;固定孔设置在所述长移动板和短移动板上下的中间位置。

8.所述导向柱在模套本体的左右侧面上从前至后上下对称设置有六个;导向柱在模套本体前后侧面上从左至右上下对称设置有四个;导向柱安装在模套本体左右、前后侧面导向孔一和长移动板、短移动板上的导向孔二中;导向柱的外端延伸至模套本体的外侧,导向柱的内端与长移动板和短移动板的内侧面平齐,并与长模具和短模具的外侧面固定连接。

9.所述限位螺栓靠近所述液压缸三和液压缸四左右两侧,呈上下对称设置有四个;限位螺栓安装在模套本体的螺栓孔一和短移动板的螺栓孔二中将模套本体与短移动板拧紧固定连接成一体。

10.所述模套本体前后侧面上的螺栓孔一与短移动板的螺栓孔二呈前后对应设置;模套本体左右侧面上的导向孔一与长移动板上的导向孔二呈左右对应设置;模套本体前后侧面上的导向孔一与短移动板上的导向孔二呈前后对应设置。

11.所述长模具包括长模具本体,长模具本体为长方体状,安装槽设置在长模具本体的上下内侧位置,安装槽为平躺的凸字型,安装槽纵向贯穿于长模具本体,固定螺孔均匀横向穿过上下安装槽中;短模具包括短模具本体,短模具本体长方体状,短模具本体的上下中间对称设置有连接螺孔;在模套本体上左右对称设置的长模具与在模套本体上前后对称设置的短模具贴紧对齐形成用于使耐火砖成型的模腔。

12.所述成型模具支架包括导向杆,导向杆设置有四根,导向杆的底部固定设置在压力机架内底部左右两侧边缘位置,导向杆的上部穿过模具固定板与模具固定板配合安装,脱模板设置在模具固定板的下部位置,脱模板为方形状,脱模板安装在四根导向杆上;模具固定板和脱模板的中间位置设置有方形孔,模具固定板上方形孔与脱模板上的方形孔呈上下对应设置。

13.所述脱模油缸固定设置在脱模板左右两侧位置,脱模油缸的底部与压力机架的内底部固定连接,脱模油缸的伸缩缸上部穿过脱模板的左右两侧,并与脱模板固定连接;下锤头和模具下板穿过模具固定板和脱模板的中心延伸到成模具固定板的上部。

14.所述液压伺服系统包括运动控制器,运动控制器通过导线与伺服阀一或伺服阀二固定连接,伺服阀一或伺服阀二固定上液压缸或下液压缸液压油管道输入端上;上液压缸或下液压缸与伺服阀一或伺服阀二之间形成闭环控制,伺服阀一或伺服阀二与其本体中的阀芯位置和管道流量之间形成闭环控制。

15.一、成型模具的安装更换过程:步骤一、模套和液压缸的安装:首先将模套固定安装在压力机的工作台中心位置,然后将液压缸一固定安装在模套本体的左侧面的靠近后端台阶孔中,液压缸二固定安装在模套本体的左侧面靠近前端的台阶孔中;液压缸三安装在模套本体的前侧面中心的台阶孔中,液压缸三安装在模套本体的后侧面中心的台阶孔中;液压缸五安装在模套本体的右侧面靠近后后端台阶孔中,液压缸六安装在模套本体的右侧面靠近前端台阶孔中;步骤二、长移动板、短移动板与长垫板、短垫板的配合安装:首先将长垫板放置在两块长移动板的中间,用螺栓穿过两块长移动板上的固定孔和长垫板的上下部,将两块长移动板和长垫板固定连接成一体;然后将短垫板放置在两块短移动板的中间,用螺栓穿过

两块短移动板上的固定孔和短垫板的上下部,将两块短移动板和短垫板固定连接成一体;步骤三:长移动板、短移动板、长垫板、短垫板与模套的配合安装:将步骤二中配合安装好后的长移动板和长垫板分别对称安装在模套的模套本体左右内侧面;同时将短移动板和短垫板分别对称安装在模套的模套本体的前后内侧面;步骤四、导向柱、限位螺栓与长移动板、短移动板的配合安装:1、导向柱的安装:将导向柱穿过模套本体左右侧面的导向孔一、长垫板、长移动板的导向孔二,使导向柱的内侧端与内侧的长移动板导向孔二固定;同时导向柱穿过模套本体前后侧面的导向孔一、短垫板、短移动板上的导向孔二,使导向柱的内侧端与内侧的短移动板上的导向孔二固定;2、限位螺栓的安装:将限位螺栓穿过模套本体前后侧面上的螺栓孔一、短垫板、短移动板上的螺栓孔二,使限位螺栓的螺头与内侧短移动板上的螺栓孔二平齐,限位螺栓的螺杆延伸到模套本体的外侧,并用螺母拧紧固定;步骤五、长模具、短模具与液压缸、模套、长移动板、短移动板、长垫板、短垫板的配合安装:首先将长模具分别对称安装在长移动板的内侧面,使长模具与长移动板贴合对齐;同时将短模具分别对称安装在短移动板的内侧面,使短模具与短移动板贴合对齐;然后将液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六的伸缩杆穿过模套本体台阶孔、长移动板或短移动板的液压缸安装孔与长模具或短模具的外侧面中心位置固定连接。

16.步骤六、长模具、短模具、液压缸、模套、长移动板、短移动板、长垫板、短垫板和导向柱的更换:需要更换长模具、短模具、液压缸一、液压缸二、液压缸三、液压缸三、液压缸五、液压缸六、模套、长移动板、短移动板、长垫板、短垫板和导向柱的其中任何部件时,无需将将模套拆卸,按照上述步骤一至步骤五中相关部件的安装动作相反的操作即可实现对其任何部件的更换。

17.二、成型模具的调整过程:步骤一、模具调整基准的确定:待模具安装好后,以压力机工作台上的模套中心为调整基准;同时将模套前后侧面限位螺栓上的螺母拧松卸掉;步骤二、模具模腔长度、宽度的调整:启动液压缸一、液压缸二、液压缸三、液压缸三、液压缸五、液压缸六开始工作,根据耐火砖的工艺尺寸,控制液压缸一、液压缸二、液压缸三、液压缸三、液压缸五、液压缸六伸缩杆的行程量,运动控制器控制成型模具上液压缸一、液压缸二、液压缸三、液压缸三、液压缸五、液压缸六伸缩杆的伸开动作,在导向柱的导向配合下,推动左右对称设置的长模具和前后对称设置的短模具向模套本体的中心移动,直至到贴紧对齐形成用于成型耐火砖坯的模腔;此时由左右对称设置的长模具和前后对称设置的短模具所形成的模腔中心与模套的模套本体的中心相重合。

18.三、双向加压的耐火砖成型压力机的工作过程:待成型模具安装调整完成后,模套本体中的左右对称设置的长模具和前后对称设置的短模具贴紧闭合,此时液压伺服系统的运动控制同时向上液压缸和下液压缸传输控制指令,上液压缸和下液压缸的伸缩缸伸开动作,上锤头和模具上板在上液压缸的向下推动下、下锤头和模具下板在下液压缸向上推动下同时向成型模具的中心位置加压;与此同时运动控制器向送料机器人发送送料、布料的控制指令,送料机器人向成型模具的模腔中布料,此时上锤头和模具上板继续向下推动,下锤头和模具下板继续向上推动,当模具上板移

动到位移传感器一的位置时,模具下板移动到位移传感器二的位置时,位移传感器一和位移传感器二检测到的上液压缸上模具上板和下液压缸模具下板的位置信号,并将此信号传输给运动控制器,运动控制将所接受的上液压缸上模具上板和下液压缸模具下板位置信号计算处理后,并将其控制指令传输给伺服阀一和伺服阀二,伺服阀一和伺服阀二接受控制指令后经过计算放大输出液压流量,并控制伺服阀一和伺服阀二阀芯的开度,最终将所调制的液压量转换输出给管道;同时管道将通过伺服阀一和伺服阀二转换的液压量输送给液压缸,上液压缸和下液压缸伸缩动作实现对成型模具中的物料双向加压成型;当位移传感器一和位移传感器二检测到与工艺要求的物料挤压厚度0.1毫米有误差时,上液压缸和下液压缸向运动控制器反馈误差信号,运动控制通过智能算法计算,将误差信号传输给伺服阀一和伺服阀二,伺服阀一和伺服阀二自动调整阀芯的开度,并将所调整的流量或压力通过管道输送给上液压缸和下液压缸的油缸,实现物料挤压厚度的自动调整;从而实现了对成型模具模腔中物料挤压厚度的精确控制。待成型模具中的耐火砖物料双向加压成型后,运动控制器控制上液压缸回程,此时运动控制器控制液压缸一、液压缸二、液压缸三、液压缸三、液压缸五、液压缸六伸缩缸缩回动作,使长模具和短模具左右对称设置的长模具和前后对称设置的短模具所形成的模腔打开,与此同时运动控制器控制下液压缸的油缸回程动作,同时在运动控制器控制四个脱模油缸同步向下缩回动作,从而带动成型模具向下移动,当下液压缸和四个脱模油缸缩回动作到底部时,成型后的耐火砖漏出,最后由运动控制器控制拿砖机器人将成型后的耐火拿走。

19.本发明中,液压缸一固定设置在模套左侧面的靠近后端位置,液压缸二固定设置在所述液压缸一的前侧位置;液压缸三固定设置在所述模套的前侧面中间位置,液压缸四固定设置在所述模套后侧面中间位置;液压缸五固定设置在所述模套右侧面靠近后端位置,液压缸六固定设置在所述液压缸五的前侧位置;液压缸一固定安装在模套本体的左侧面的靠近后端台阶孔中,液压缸二固定安装在模套本体的左侧面靠近前端的台阶孔中;液压缸三安装在模套本体的前侧面中心的台阶孔中,液压缸三安装在模套本体的后侧面中心的台阶孔中;液压缸五安装在模套本体的右侧面靠近后后端台阶孔中,液压缸六安装在模套本体的右侧面靠近前端台阶孔中;液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六的伸缩杆穿过模套本体台阶孔、长移动板或短移动板的液压缸安装孔与长模具或短模具的外侧面中心位置固定连接。上述通过液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六的设置,一方面,起到对长模具和短模具顶紧限位的作用;另一方面,利用液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六伸缩杆的伸缩动作,在导向柱的导向配合下,推动左右对称设置的长模具和前后对称设置的短模具向模套本体的中心移动,起到使长模具和短模具等行程量移动的作用。

20.本发明中,模套的左右侧面上围绕所述液压缸一、液压缸二、液压缸五、液压缸六四周上下对称设置有导向柱;在模套的前后侧面上围绕所述液压缸三和液压缸四上下对称设置有导向柱;导向柱在模套本体的左右侧面上从前至后上下对称设置有六个;导向柱在模套本体前后侧面上从左至右上下对称设置有四个;导向柱安装在模套本体左右、前后侧面导向孔一和长移动板、短移动板上的导向孔二中;导向柱的外端延伸至模套本体的外侧,导向柱的内端与长移动板和短移动板的内侧面平齐,并与长模具和短模具的外侧面固定连接。上述设置的主要目的是:通过导向柱与液压缸一、液压缸二、液压缸三、液压缸三、液压

缸五和液压缸六的配合,一方面,使长模具和短模具在液压缸一、液压缸二液压缸三、液压缸三、液压缸五和液压缸六伸缩推动下,实现平稳移动;另一方面,使长模具和短模具在以模套为中心的尺寸的调整更加精准;再一方面,可以有效防止模套中长模具和短模具的变形。

21.本发明中,限位螺栓上下对称设置在所述液压缸三和液压缸四的左右两侧位置;限位螺栓靠近所述液压缸三和液压缸四左右两侧,呈上下对称设置有四个;限位螺栓安装在模套本体的螺栓孔一和短移动板的螺栓孔二中将模套本体与短移动板拧紧固定连接成一体。上述设置的主要目的是:一方面,在调整长模具和短模具的位置时,限位螺栓上的螺母处于拧松卸掉状态,此时的限位螺栓起到导向作用,提高了短模具的移动平稳性;另一方面,在长模具和短模具调整到位时,将螺母安装在限位螺栓上,起到限位固定短移动板和短模具位置的作用。

22.本发明中,模套包括模套本体,模套本体为上下开口的四方体,台阶孔在模套本体的左右侧面前后对应设置有四个,螺栓孔一固定设置在模套本体的前后侧面台阶孔两侧上下对称设置有四个;导向孔一在模套本体的左右侧面上下对称设置有六个,导向孔一模套本体的前后侧面上下对称设置有四个。其中设置台阶孔的主要目的是:让液压缸一、液压缸二、液压缸三、液压缸三、液压缸五和液压缸六牢固地安装在台阶孔中。其中设置螺栓孔一的主要目的是:方便限位螺栓穿过螺栓孔一,限位固定短移动板和短模具位置的作用。其中设置导向孔的主要目的是:方便导向柱通过导向孔与长移动板和短移动板的连接。

23.本发明中,长移动板对称设置在模套左右内侧面,长移动板的高度与所述模套的高度相等,长移动板为两块长移动板固定组合一起;短移动板对称设置在所述模套前后内侧面,短移动板的高度与所述模套的高度相等,短移动板为两块短移动板固定组合在一起;长垫板设置在两块长移动板的中间位置,短垫板设置在所述两块短移动板的中间位置;长模具设置在所述长移动板的内侧,短模具设置在短移动板的内侧。其中设置长移动板、长垫板、短移动板、短垫板的主要目的是:一方面,在利用压力机成型耐火砖坯时,长移动板、长垫板、短移动板、短垫板起到缓冲径向压力的作用;另一方面,保护了模套本体、长模具和短模具免受径向压力的冲击,有效杜绝了模套和模腔的变形。

24.本发明中,螺栓孔二上下对称固定设置在所述短移动板的靠近左右端位置,导向孔二上下对称设置在长移动板的上下位置,导向孔二左右对称设置在短移动板的左右两端位置;液压缸安装孔在长移动板的中间位置呈左右对称设置,液压缸安装孔在短移动板上,设置于短移动板的中心位置;固定孔设置在所述长移动板和短移动板上下的中间位置。上述螺栓孔二设置的主要目的是:利用螺栓孔二的设置,通过限位螺栓安装在模套本体的螺栓孔一和短移动板的螺栓孔二中将模套本体与短移动板拧紧固定连接成一体;一方面,在调整长模具和短模具的位置时,限位螺栓上的螺母处于拧松卸掉状态,此时的限位螺栓起到导向作用,提高了短模具的移动平稳性;另一方面,在长模具和短模具调整到位时,将螺母安装在限位螺栓上,起到限位固定短移动板和短模具位置的作用。上述导向孔二设置的主要目的是:通过导向孔二与模套本体上导向孔一的设置,同时与导向柱配合,一方面,使长模具和短模具在液压缸一、液压缸二液压缸三、液压缸三、液压缸五和液压缸六伸缩推动下,实现平稳移动;另一方面,使长模具和短模具在以模套为中心的尺寸的调整更加精准;再一方面,可以有效防止模套中长模具和短模具的变形。

25.本发明中,模具的安装更换方法中步骤一至步骤六共同作用,一方面,实现了模套的免拆卸,改变了模具组装更换模式;提高了更换、组装模具的效率,降低了劳动强度;另一方面,在组装更换模具时,提高了模具中心与模套中心的重合度,使自动化程度高的布料、脱模和机械手搬运的制造执行系统联动配合,从而形成智能化的耐火砖成型生产作业工序。

26.本发明中,模具模腔的调整及脱模成型方法中步骤一至步骤三的共同作用,一方面,使耐火砖坯成型后脱模的摩擦力降为零,提高了耐火砖坯的成型质量,有效杜绝了耐火砖坯成型后,因脱模造成的脱模缺陷;另一方面,提高了耐火砖成型模具的稳定性和模腔精准度,杜绝了模具变形,使耐火砖的成型质量可以有效控制。

27.本发明中,成型模具支架包括导向杆,导向杆设置有四根,导向杆的底部固定设置在压力机架内底部左右两侧边缘位置,导向杆的上部穿过模具固定板与模具固定板配合安装,脱模板设置在模具固定板的下部位置,脱模板为方形状,脱模板安装在四根导向杆上;模具固定板和脱模板的中间位置设置有方形孔,模具固定板上方形孔与脱模板上的方形孔呈上下对应设置。这样设置的主要目的是:通过导向杆、模具固定板、脱模板和方形孔的设置,一方面,为成型模具的安装提供稳定的支撑作用;另一方面,在下液压缸和脱模油缸的推动下配合导向杆的共同作用,实现成型模具的上下平稳移动,同时利用形成模具的上下移动实现了成型后耐火砖的零摩擦脱模。

28.本发明中,脱模油缸固定设置在脱模板左右两侧位置,脱模油缸的底部与压力机架的内底部固定连接,脱模油缸的伸缩缸上部穿过脱模板的左右两侧,并与脱模板固定连接;下锤头和模具下板穿过模具固定板和脱模板的中心延伸到成模具固定板的上部。上述设置的主要目的是:通过脱模油缸、导向杆、模具固定板、脱模板和方形孔的设置;一方面,当上液压缸和下液压缸伸缩动下,使上锤头和模具上板向下挤压,同时使下锤头和模具下板向上挤压,此时的脱模油缸的升起起到分担下液压缸承受上液压缸挤压力的作用,从而保护了下液压缸的使用寿命。另一方面,脱模油缸和下液压缸的共同作用,实现了耐火砖成型后,成型模具的上下移动,实现了成型后耐火砖的零摩擦脱模。

29.本发明中,液压伺服系统包括运动控制器,运动控制器通过导线与伺服阀一或伺服阀二固定连接,伺服阀一或伺服阀二固定上液压缸或下液压缸液压油管道输入端上;上液压缸或下液压缸与伺服阀一或伺服阀二之间形成闭环控制,伺服阀一或伺服阀二与其本体中的阀芯位置和管道流量之间形成闭环控制。上述设置的主要目的是:通过运动控制器、伺服阀一、伺服阀二、上液压缸和下液压缸的设置,使伺服阀一或伺服阀二与阀芯位置和管道流量所形成的闭环控制同上液压缸或下液压缸与伺服阀一或伺服阀二之间形成闭环控制形成相互关联的嵌套结构;利用运动控制器的智能算法实现物料挤压厚度的自动调整;从而实现了对成型模具模腔中物料挤压厚度的精确控制。

30.本发明的有益效果是:1、通过上液压缸和下液压缸的共同作用,实现了模具上板向下挤压,模具下板向上挤压形成双向的加压力,提高了耐火砖上下面的致密度的一致性,提高了耐火砖的成型质量。2、实现了模套的免拆卸,改变了模具组装更换模式;提高了更换、组装模具的效率;3、使耐火砖坯成型后脱模的摩擦力降为零,提高了耐火砖坯的成型质量,有效杜绝了耐火砖坯成型后,因脱模造成的质量缺陷;4、利用运动控制器的智能算法实现物料挤压厚度的自动调整;从而实现了对成型模具模腔中物料挤压厚度的精确控制。

附图说明

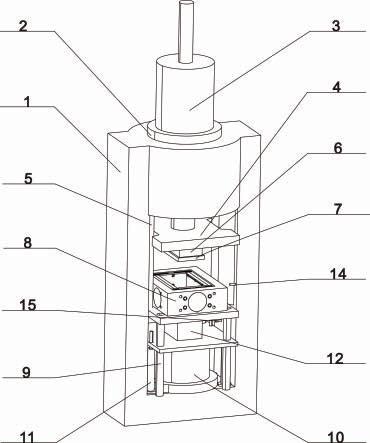

31.图1为本发明的结构示意图;图2为本发明滑动板、上锤头、模具上板、成型模具、成型模具支架的局部放大图;图3为本发明下锤头和模具下板的结构示意图;图4为本发明成型模具的结构示意图;图5为本发明模套的结构示意图;图6为本发明长移动板的结构示意图;图7为本发明短移动板的结构示意图;图8为本发明长模具的结构示意图;图9为本发明短模具的结构示意图;图10为本发明上液压缸和下液压缸的液压伺服系统控制框图;图中标记:1、压力机架,2、端面连接板,3、上液压缸,4、滑动板,41、滑动板本体,42、滑动凹槽,5、滑动轨,6、上锤头,7、模具上板,8、成型模具,81、液压缸一,82、液压缸二,83、液压缸三,84、液压缸四,85、液压缸五,86、液压缸六,87、导向柱,88、限位螺栓,89、模套,891、模套本体,892、台阶孔,893、螺栓孔一,894、导向孔一,810、长移动板,811、短移动板,812、长垫板,813、短垫板,814、长模具,8141、长模具本体,8142、安装槽,8143、固定螺孔,815、短模具,8151、短模具本体,8152、连接螺孔,816、螺栓孔二,817、导向孔二,818、液压缸安装孔,819、固定孔,9、成型模具支架,91、导向杆,92、模具固定板,93、脱模板,94、方形孔,10、下液压缸,11、脱模油缸,12、下锤头,13、模具下板,14、位移传感器一,15、位移传感器二,16、液压伺服系统,161、运动控制器,162、伺服阀一,163、伺服阀二。

具体实施方式

32.以下结合附图对本发明的具体实施方式做进一步的详细说明。

33.本发明提供一种可开合的液压高精度模套:如图1所示,压力机架1为前后开口,上下封闭的长方体结构,压力机架1的上部用于安装上液压缸3,压力机架1的内部用于安装滑动板4、滑动轨5,上锤头6、模具上板7、成型模具8、成型模具支架9、下液压缸10、脱模油缸11、下锤头12和模具下板13。

34.如图1所示,端面连接板2用于固定安装上液压缸3,端面连接板2将上液压缸3固定在压力机架1的上部中心位置。

35.如图1所示,滑动板4包括滑动板本体41,滑动板本体41为方形状,滑动板本体41的左右两侧开设有滑动凹槽42,滑动凹槽42套装在滑动轨5上;滑动凹槽42的宽度大于滑动轨5的宽度,滑动凹槽42在上液压缸3的伸缩动作下,沿着滑动轨5实现上下移动,从而实现利用上锤头6和模具上板7对成型模具8中的耐火砖成型原料挤压成型。

36.如图4和图5所示,液压缸一81固定设置在模套89左侧面的靠近后端位置,液压缸二82固定设置在所述液压缸一81的前侧位置;液压缸三83固定设置在所述模套89的前侧面中间位置,液压缸四84固定设置在所述模套89后侧面中间位置;液压缸五85固定设置在所述模套89右侧面靠近后端位置,液压缸六86固定设置在所述液压缸五85的前侧位置;液压缸一81、液压缸二82与液压缸五85、液压缸六86在所述模套89的左右侧面上呈左右对应设置;液压缸三83和液压缸四84在所述模套89的前后侧面上呈前后对应设置;所述液压缸一

81固定安装在模套本体891的左侧面的靠近后端台阶孔892中,液压缸二82固定安装在模套本体891的左侧面靠近前端的台阶孔892中;液压缸三83安装在模套本体891的前侧面中心的台阶孔892中,液压缸三84安装在模套本体891的后侧面中心的台阶孔892中;液压缸五85安装在模套本体891的右侧面靠近后后端台阶孔892中,液压缸六86安装在模套本体891的右侧面靠近前端台阶孔892中;液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85和液压缸六86的伸缩杆穿过模套本体891台阶孔892、长移动板810或短移动板811的液压缸安装孔818与长模具814或短模具815的外侧面中心位置固定连接。上述液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85和液压缸六86通过高压油管与液压控制阀、运动控制器、液压站固定连接,液压站通过运动控制器向液压控制阀传输精准的液压流量控制指令,精准地向液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85和液压缸六86中输送液压油,从而实现液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85和液压缸六86的精准伸缩动作。

37.如图4所示,所述模套89的左右侧面上围绕所述液压缸一81、液压缸二82、液压缸五85、液压缸六86四周上下对称设置有导向柱87;在所述模套89的前后侧面上围绕所述液压缸三83和液压缸四84上下对称设置有导向柱87;限位螺栓88上下对称设置在所述液压缸三83和液压缸四84的左右两侧位置;导向柱87在模套本体891的左右侧面上从前至后上下对称设置有六个;导向柱87在模套本体891前后侧面上从左至右上下对称设置有四个;导向柱87安装在模套本体891左右、前后侧面导向孔一894和长移动板810、短移动板811上的导向孔二817中;导向柱87的外端延伸至模套本体891的外侧,导向柱87的内端与长移动板810和短移动板811的内侧面平齐,并与长模具814和短模具815的外侧面固定连接。上述导向柱87的个数设置是根据工艺要求和模套本体891的长度或宽度而决定的。

38.如图5、6和7所示,所述模套89为中空的四方体结构;所述模套89包括模套本体891,模套本体891为上下开口的四方体,台阶孔892在模套本体891的左右侧面前后对应设置有四个,螺栓孔一893固定设置在模套本体891的前后侧面台阶孔892两侧上下对称设置有四个;导向孔一894在模套本体891的左右侧面上下对称设置有六个,导向孔一894模套本体891的前后侧面上下对称设置有四个。所述模套本体891前后侧面上的螺栓孔一893与短移动板811的螺栓孔二816呈前后对应设置;模套本体891左右侧面上的导向孔一894与长移动板810上的导向孔二817呈左右对应设置;模套本体891前后侧面上的导向孔一894与短移动板811上的导向孔二817呈前后对应设置。上述模套本体891上螺栓孔一893的个数设置是根据工艺要求和模套本体891的宽度、短移动板811、短垫板813、短模具815的宽度而决定的。

39.如图5和6所示,长移动板810对称设置在模套89左右内侧面,长移动板810的高度与所述模套89的高度相等,长移动板810为两块长移动板810固定组合一起;短移动板811对称设置在所述模套89前后内侧面,短移动板811的高度与所述模套89的高度相等,短移动板811为两块短移动板811固定组合在一起;长垫板812设置在两块长移动板810的中间位置,短垫板813设置在所述两块短移动板811的中间位置;长模具814设置在所述长移动板810的内侧,短模具815设置在短移动板811的内侧。

40.如图3至9所示,螺栓孔二816上下对称固定设置在所述短移动板811的靠近左右端位置,导向孔二817上下对称设置在长移动板810的上下位置,导向孔二817左右对称设置在

短移动板811的左右两端位置;液压缸安装孔818在长移动板810的中间位置呈左右对称设置,液压缸安装孔818在短移动板811上,设置于短移动板811的中心位置;固定孔819设置在所述长移动板810和短移动板811上下的中间位置。

41.如图3所示,所述限位螺栓88靠近所述液压缸三83和液压缸四84左右两侧,呈上下对称设置有四个;限位螺栓88安装在模套本体891的螺栓孔一893和短移动板811的螺栓孔二816中将模套本体891与短移动板811拧紧固定连接成一体。上述限位螺栓88的设置个数是根据工艺要求和模套本体891的宽度、短移动板811、短垫板813、短模具815的宽度而决定的,主要实现对模套本体891、短移动板811、短垫板813、短模具815的固定为目的。

42.如图8和9所示,所述长模具814包括长模具本体8141,长模具本体8141为长方体状,安装槽8142设置在长模具本体8141的上下内侧位置,安装槽8142为平躺的凸字型,安装槽8142纵向贯穿于长模具本体8141,固定螺孔8143均匀横向穿过上下安装槽8142中。所述短模具815包括短模具本体8151,短模具本体8151长方体状,短模具本体8151的上下中间对称设置有连接螺孔8152。所述在模套本体891上左右对称设置的长模具814与在模套本体891上前后对称设置的短模具815贴紧对齐形成用于使耐火砖成型的模腔。

43.如图1和图2所示,成型模具支架9用于支撑和安装成型模具8,同时用于为脱模油缸11提供了安装固定的平台;还为下液压缸10在伸缩动作的过程中,推动下锤头12和模具下板13向上对耐火砖成型物料的挤压动作,实现了下部位置的对物料的挤压。

44.如图1和图2所示,导向杆91设置有四根,导向杆91的底部固定设置在压力机架1内底部左右两侧边缘位置,导向杆91的上部穿过模具固定板92与模具固定板92配合安装,脱模板93设置在模具固定板92的下部位置,脱模板93为方形状,脱模板93安装在四根导向杆91上;脱模油缸11固定设置在脱模板93左右两侧位置,脱模油缸11的底部与压力机架1的内底部固定连接,脱模油缸11的伸缩缸上部穿过脱模板93的左右两侧,并与脱模板93固定连接。上述通过脱模油缸11伸缩缸的伸缩动作,利用导向杆91为升降导向作用,实现模具固定板92和成型模具8的上下移动,从而最终实现对成型的耐火砖坯进行零摩擦脱模。

45.如图1和图2所示,下锤头12固定设置在所述下液压缸10伸缩缸上部,所述下锤头12的上部设置有模具下板13;下锤头12和模具下板13穿过模具固定板92和脱模板93的中心延伸到成模具固定板92的上部。上述在下液压缸10伸缩缸的伸缩动作下,推动下锤头12和模具下板13穿过脱模板93和模具固定板92上的方形孔94向成型模具8中施加挤压物料成型的下部挤压力,在上液压缸3、上锤头6和模具上板7配合下,实现对成型模具8的双向加力。

46.如图10所示,所述液压伺服系统16包括运动控制器13,运动控制器13设置在双向加压的耐火砖成型压力机的电控柜中,运动控制器13通过导线与伺服阀一162或伺服阀二163固定连接,伺服阀一162或伺服阀二163固定上液压缸3或下液压缸10液压油管道输入端上。

47.如图10所示,上液压缸3或下液压缸10与伺服阀一162或伺服阀二163之间形成闭环控制,伺服阀一162或伺服阀二163与其本体中的阀芯位置和管道流量之间形成闭环控制。伺服阀一162或伺服阀二163与阀芯位置和管道流量所形成的闭环控制同上液压缸3或下液压缸10与伺服阀一162或伺服阀二163之间形成闭环控制形成相互关联的嵌套结构,并通过运动控制器161采用常用的有pid,模糊pid或神经网络算法进行挤压误差的智能校正。

48.如图1所示,位移传感器一14和位移传感器二15为绝对值式位移传感器。

49.一、成型模具的安装更换过程:步骤一、模套和液压缸的安装:首先将模套89固定安装在压力机的工作台中心位置,然后将液压缸一81固定安装在模套本体891的左侧面的靠近后端台阶孔892中,液压缸二82固定安装在模套本体891的左侧面靠近前端的台阶孔892中;液压缸三83安装在模套本体891的前侧面中心的台阶孔892中,液压缸三84安装在模套本体891的后侧面中心的台阶孔892中;液压缸五85安装在模套本体891的右侧面靠近后后端台阶孔892中,液压缸六86安装在模套本体891的右侧面靠近前端台阶孔892中;步骤二、长移动板、短移动板与长垫板、短垫板的配合安装:首先将长垫板812放置在两块长移动板810的中间,用螺栓穿过两块长移动板810上的固定孔819和长垫板812的上下部,将两块长移动板810和长垫板812固定连接成一体;然后将短垫板813放置在两块短移动板811的中间,用螺栓穿过两块短移动板811上的固定孔819和短垫板813的上下部,将两块短移动板811和短垫板813固定连接成一体;步骤三:长移动板、短移动板、长垫板、短垫板与模套的配合安装:将步骤二中配合安装好后的长移动板810和长垫板812分别对称安装在模套89的模套本体891左右内侧面;同时将短移动板811和短垫板813分别对称安装在模套89的模套本体891的前后内侧面;步骤四、导向柱、限位螺栓与长移动板、短移动板的配合安装:1、导向柱的安装:将导向柱87穿过模套本体891左右侧面的导向孔一894、长垫板812、长移动板810的导向孔二817,使导向柱87的内侧端与内侧的长移动板810导向孔二817固定;同时导向柱87穿过模套本体891前后侧面的导向孔一894、短垫板813、短移动板811上的导向孔二817,使导向柱87的内侧端与内侧的短移动板811上的导向孔二817固定;2、限位螺栓的安装:将限位螺栓88穿过模套本体891前后侧面上的螺栓孔一893、短垫板813、短移动板811上的螺栓孔二816,使限位螺栓88的螺头与内侧短移动板811上的螺栓孔二816平齐,限位螺栓88的螺杆延伸到模套本体891的外侧,并用螺母拧紧固定;步骤五、长模具、短模具与液压缸、模套、长移动板、短移动板、长垫板、短垫板的配合安装:首先将长模具814分别对称安装在长移动板810的内侧面,使长模具814与长移动板810贴合对齐;同时将短模具815分别对称安装在短移动板811的内侧面,使短模具815与短移动板811贴合对齐;然后将液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85和液压缸六86的伸缩杆穿过模套本体891台阶孔892、长移动板810或短移动板811的液压缸安装孔818与长模具814或短模具815的外侧面中心位置固定连接。

50.步骤六、长模具、短模具、液压缸、模套、长移动板、短移动板、长垫板、短垫板和导向柱的更换:需要更换长模具814、短模具815、液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85、液压缸六86、模套89、长移动板810、短移动板811、长垫板812、短垫板813和导向柱87的其中任何部件时,无需将将模套拆卸,按照上述步骤一至步骤五中相关部件的安装动作相反的操作即可实现对其任何部件的更换。

51.二、成型模具的调整过程:步骤一、模具调整基准的确定:待模具安装好后,以压力机工作台上的模套中心为调整基准;同时将模套89前后侧面限位螺栓88上的螺母拧松卸掉;步骤二、模具模腔长度、宽度的调整:启动液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85、液压缸六86开始工作,根据耐火砖的工艺尺寸,控制液压缸一81、

液压缸二82、液压缸三83、液压缸三84、液压缸五85、液压缸六86伸缩杆的行程量,运动控制器161控制成型模具8上液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85、液压缸六86伸缩杆的伸开动作,在导向柱87的导向配合下,推动左右对称设置的长模具814和前后对称设置的短模具815向模套本体891的中心移动,直至到贴紧对齐形成用于成型耐火砖坯的模腔;此时由左右对称设置的长模具814和前后对称设置的短模具815所形成的模腔中心与模套89的模套本体891的中心相重合。

52.三、双向加压的耐火砖成型压力机的工作过程:待成型模具安装调整完成后,模套本体891中的左右对称设置的长模具814和前后对称设置的短模具815贴紧闭合,此时液压伺服系统16的运动控制161同时向上液压缸3和下液压缸10传输控制指令,上液压缸3和下液压缸10的伸缩缸伸开动作,上锤头6和模具上板7在上液压缸3的向下推动下、下锤头12和模具下板13在下液压缸10向上推动下同时向成型模具8的中心位置加压;与此同时运动控制器161向送料机器人发送送料、布料的控制指令,送料机器人向成型模具8的模腔中布料,此时上锤头6和模具上板7继续向下推动,下锤头12和模具下板13继续向上推动,当模具上板7移动到位移传感器一14的位置时,模具下板13移动到位移传感器二15的位置时,位移传感器一14和位移传感器二15检测到的上液压缸3上模具上板7和下液压缸10模具下板13的位置信号,并将此信号传输给运动控制器161,运动控制161将所接受的上液压缸3上模具上板7和下液压缸10模具下板13位置信号计算处理后,并将其控制指令传输给伺服阀一162和伺服阀二163,伺服阀一162和伺服阀二163接受控制指令后经过计算放大输出液压流量,并控制伺服阀一162和伺服阀二163阀芯的开度,最终将所调制的液压量转换输出给管道;同时管道将通过伺服阀一162和伺服阀二163转换的液压量输送给液压缸,上下液压缸伸缩动作实现对成型模具8中的物料双向加压成型;当位移传感器一14和位移传感器二15检测到与工艺要求的物料挤压厚度0.1毫米有误差时,上液压缸3和下液压缸10向运动控制器反馈误差信号,运动控制通过智能算法计算,将误差信号传输给伺服阀一162和伺服阀二163,伺服阀一162和伺服阀二163自动调整阀芯的开度,并将所调整的流量或压力通过管道输送给上液压缸3和下液压缸10的油缸,实现物料挤压厚度的自动调整;从而实现了对成型模具9模腔中物料挤压厚度的精确控制。待成型模具8中的耐火砖物料双向加压成型后,运动控制器161控制上液压缸3回程,此时运动控制器161控制液压缸一81、液压缸二82、液压缸三83、液压缸三84、液压缸五85、液压缸六86伸缩缸缩回动作,使长模具814和短模具815左右对称设置的长模具814和前后对称设置的短模具815所形成的模腔打开,与此同时运动控制器161控制下液压缸10的油缸回程动作,同时在运动控制器161控制四个脱模油缸11同步向下缩回动作,从而带动成型模具8向下移动,当下液压缸10和四个脱模油缸11缩回动作到底部时,成型后的耐火砖漏出,最后由运动控制器161控制拿砖机器人将成型后的耐火拿走。

53.实施例一、长模具814上的设置的安装槽8142和固定螺孔8143方便能够安装改变耐火砖坯上下表面特异形状的模具安装,以便达到改变耐火砖坯上下表面形状的目的。

54.上液压缸3和下液压缸10的液压伺服系统具体的实施例:实施例一、运动控制器13通过导线与伺服阀一162固定连接,伺服阀一162固定在上液压缸3液压油管道输入端上。

55.实施例一、运动控制器13通过导线与伺服阀二163固定连接,伺服阀二163固定在下液压缸10液压油管道输入端上。

56.对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。