1.本发明涉及丝剂组合技术领域,具体涉及加钒铬钼钢用埋弧焊剂与制备方法、丝剂组合与应用。

背景技术:

2.高温高压临氢设备主要包括大型加氢反应器、加氢换热器、加氢分离器等,是炼油工业的核心装备,尤其是大型加氢反应器处于高温(400-482℃)、高压(10-25mpa)和临氢环境,使用条件极其恶劣。随着原油品质日益劣化,炼化设备大型化和高参数化发展趋势,强度与使用温度更高、抗氢损伤性能更好的加钒铬钼钢(2.25cr-1mo-0.25v)逐渐成为高温高压临氢设备制造的首选钢种。

3.2.25cr-1mo-0.25v钢主焊缝制造主要采用交流埋弧焊,具有较高的冷裂纹倾向,低温冲击韧性对焊丝焊剂成分的变化极为敏感,加之容器壁厚多为100-300mm,这对焊缝金属在不同热处理态的低温冲击韧性稳定性提出了较高要求。同时,最新设计标准已将最大热处理态保温时间由32h延长至34h,对焊缝金属强度与高温持久性能也提出了更苛刻的要求。另外,由于v等强碳化物形成元素的添加,使焊接接头再热裂纹敏感性增加,欧洲已有多台厚壁2.25cr-1mo-0.25v钢反应器的埋弧焊焊缝金属部位发现了再热裂纹,我国在对设备进行现场检验时也不时发现再热裂纹。

技术实现要素:

4.本发明的目的在于提供加钒铬钼钢用埋弧焊剂,采用该埋弧焊剂焊接加钒铬钼钢,焊缝金属不仅力学性能能够满足高温高压临氢设备的要求,同时具有良好的焊接工艺性能和较低的再热裂纹敏感性。

5.此外,本发明还提供包括上述埋弧焊剂的制备方法以及埋弧焊丝焊剂组合与应用。

6.本发明通过以下述技术方案实现:加钒铬钼钢用埋弧焊剂,包括以下重量份组分:萤石23-35重量份,电熔镁砂18-34重量份,氧化铝15-24重量份,硅灰石5-15重量份,粘土2-8重量份,碳酸钙3-12重量份,电解锰0.5-2重量份,氟化稀土0.5-3重量份,复合硅钡钙脱氧剂0.3-2重量份。

7.本发明所述埋弧焊剂的各个组分均可通过市售获得。

8.采用上述配比的埋弧焊剂焊接加钒铬钼钢,焊缝金属不仅力学性能能够满足高温高压临氢设备的要求,同时具有良好的焊接工艺性能和较低的再热裂纹敏感性。

9.在上述配比的埋弧焊剂中,各个组分的作用如下:萤石:重要的造渣剂,可调整熔渣的熔点、粘度和表面张力,改善熔渣流动性;与熔渣中的sio2反应,生成sif4气体,有效降低氢气孔倾向;同时还可以提高熔渣的碱度,具有脱硫的作用。

10.电熔镁砂:良好的造渣材料,通过重熔、去粗提存处理后,含有极低的p、pb、bi、sb、sn、as、s等有害元素含量,能提高熔渣的碱度,有利于焊缝金属冲击韧性的提升。由于电熔镁砂熔点较高,在碱性渣系中,可显著提高熔渣凝固温度,增加熔渣粘度。当电熔镁砂加入量过高时,焊缝浸润性变差,焊缝表面附着“渣灰”。

11.氧化铝:两性氧化物,重要造渣剂,适当增加氧化铝含量,焊缝鱼鳞波纹更细小,还可以改善脱渣性能。氧化铝含量过高,则会增加熔渣熔点,焊缝凸度增加。

12.硅灰石:属于钙的偏硅酸盐矿物,化学分子式为casio3。由于含有较高的cao含量,可提高熔渣碱度,改善焊接工艺性能 ,提高焊缝金属韧性。在烧结焊剂中,还可以增加焊剂颗粒强度,减少颗粒粉碎的程度。

13.粘土:硅铝酸矿物,主要用来调整熔渣物理性能,改善焊接工艺性能。

14.碳酸钙:主要作用是造渣和造气,提高熔渣碱度,脱硫。本发明中通过加入较多的碳酸钙,在焊接过程中分解出大量co2气体,可与交流埋弧焊接时熔池中存在的氢质子发生反应,从而降低交流埋弧焊气孔敏感性。

15.电解锰:常用脱氧剂,可减少焊缝中的氧化物夹杂。mn促使显微组织中形成针状铁素体,从而提高低温冲击韧性稳定性;但是过高的mn含量会促使偏析加剧,对回火脆性不利。

16.氟化稀土:加入适量的氟化稀土,可显著改善柱状晶的方向性,细化晶粒,提高焊接接头抗冷裂纹能力。同时,还可以净化熔池晶界,降低pb、bi、sb、sn、as等与再热裂纹敏感性高度相关的有害元素含量。

17.复合硅钡钙脱氧剂:对改变焊缝夹杂物形态分布、细化晶粒、改善焊缝金属的力学性能、提高焊缝质量具有重要作用。尤其是稳定的钙处理可避免钢中大量细小的mns颗粒在焊接热循环过程中沿奥氏体晶界沉淀,减少钢中的自由s含量,避免pb、bi、sb、sn、as、s等有害元素向原奥氏体晶界偏聚,显著降低再热裂纹敏感性。

18.本发明通过添加氟化稀土和复合硅钡钙脱氧剂,能够控制并降低pb、bi、sb、sn、as、s等有害元素的含量及晶界富集程度,一方面可以降低回火脆化敏感系数(x<12ppm,j≤120),降低回火脆化倾向;另一方面,当焊缝中pb、bi、sb杂质元素含量较低时,满足k=pb bi 0.03sb≤1.5ppm时,一般不会产生再热裂纹。

19.x=(10p 5sb 4sn as)

×

10-2

,式中元素以ppm含量代入;j=(si mn)

×

(p sn)

×

104,式中元素以质量百分含量代入。

20.进一步地,以下重量份组分:萤石35重量份,电熔镁砂33重量份,氧化铝16重量份,硅灰石5重量份,粘土5重量份,碳酸钙4重量份,电解锰0.5重量份,氟化稀土1重量份,复合硅钡钙脱氧剂0.5重量份。

21.进一步地,包括以下重量份组分:萤石23重量份,电熔镁砂26重量份,氧化铝20重量份,硅灰石9重量份,粘土3重量份,碳酸钙12重量份,电解锰2重量份,氟化稀土3重量份,复合硅钡钙脱氧剂2重量份。

22.进一步地,包括以下重量份组分:萤石28重量份,电熔镁砂18重量份,氧化铝23重量份,硅灰石13重量份,粘土7重量份,碳酸钙7重量份,电解锰1重量份,氟化稀土2重量份,复合硅钡钙脱氧剂1重量份。

23.加钒铬钼钢用埋弧焊剂的制备方法,包括以下步骤:

s1、将加钒铬钼钢用埋弧焊剂的各组分按重量份数加入料缸,干拌混匀获得粉料;s2、向粉料中加入粘结剂搅拌造粒;s3、在520-600℃先进行烘焙,保温1小时后,经20-60目过筛获得成品焊剂。

24.进一步地,步骤s2中,粘结剂为钾钠水玻璃,添加量为粉料重量的22-30%。

25.进一步地,钾钠水玻璃的模数为3.1,浓度为40-43

°bé

。

26.一种丝剂组合,包括上述加钒铬钼钢用埋弧焊剂,还包括与埋弧焊剂配合使用的埋弧焊丝。

27.进一步地,埋弧焊丝为chw-sb3v。

28.焊丝chw-sb3v(直径:4.0mm)符合埋弧焊用热强钢实心焊丝h10cr3mov冶金牌号要求,化学成分控制范围为c:0.05-0.13%,mn:0.50-1.25%,si:0.05-0.25%,s≤0.005%,p≤0.005%,cr:2.00-2.60%,mo:0.90-1.20%,nb:0.01-0.03%,v:0.20-0.40%,ti≤0.030%,cu≤0.15%,ni≤0.20%,sb≤0.005%,sn≤0.005%,as≤0.005%,b≤0.002%,pb≤0.0001%,bi≤0.0001%。

29.如上述加钒铬钼钢用埋弧焊剂或丝剂组合在高温高压临氢设备用加钒铬钼钢焊接中的应用。

30.本发明与现有技术相比,具有如下的优点和有益效果:1、采用本发明的埋弧焊剂配合专用埋弧焊丝chw-sb3v焊接加钒铬钼钢,焊缝金属纯净度高,且力学性能优异,在最大热处理态(705℃

×

34h)、最小热处理态(705℃

×

8h)均具有较好的-30℃低温冲击韧性和抗拉强度,回火脆化倾向低(vtr54 3.0δvtr54≤0℃),最大热处理态焊缝金属540℃高温持久试验持续不断的时间超过1000h。

31.2、焊缝金属通过了再热裂纹筛查试验,具有较低的再热裂纹敏感性。

32.3、本发明的埋弧焊剂交流焊接工艺性能优良,抗气孔能力强,窄间隙深坡口脱渣容易,焊缝成形美观。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

34.实施例1:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石35重量份,电熔镁砂33重量份,氧化铝16重量份,硅灰石5重量份,粘土5重量份,碳酸钙4重量份,电解锰0.5重量份,氟化稀土1重量份,复合硅钡钙脱氧剂0.5重量份。

35.加钒铬钼钢用埋弧焊剂的制备方法,包括以下步骤:s1、将加钒铬钼钢用埋弧焊剂的各组分按重量份数加入料缸,干拌8-15分钟,混匀获得粉料;s2、按粉料重量22-30%的比例加入粘结剂(钾钠水玻璃,模数3.1,浓度40-43

°bé

)搅拌造粒;s3、经600℃烘焙1小时后,通过20-60目筛网过筛获得成品焊剂。

36.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母

材2.25cr-1mo-0.25v),脱渣容易,焊缝表面有轻微压痕。经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.076%,mn:0.90%,si:0.075%,s:0.008%,p:0.006%,cr:2.42%,mo:1.02%,nb:0.012%,v:0.33%,ti:0.0001 %,cu:0.05%,ni:0.15 %,sb:0.0007%,sn:0.0008%,as:0.0010%,b:0.0001%,pb:0.00004%,bi:0.00003%,ce:0.005%,x系数6.77ppm,j系数66.3,k系数0.91ppm。最大热处理态(705℃

×

34h)、最小热处理态(705℃

×

8h)熔敷金属力学性能见表1,均满足技术要求。最大热处理态焊缝金属540℃高温持久试验在1000h时未断裂,回火脆化倾向较低(vtr54 3.0δvtr54=-33℃)。

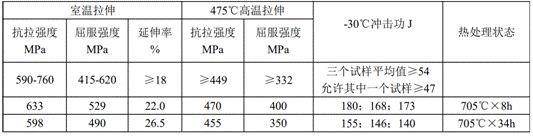

37.表1 实施例1熔敷金属力学性能采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,结果为:两个试样的断面收缩率roa分别为36%、30%,通过筛查试验(要求平均值不低于32%,单个值不低于29%)。

38.实施例2:本实施例基于实施例1,与实施例1的区别在于,埋弧焊剂的配方、烘焙温度不同,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石23重量份,电熔镁砂26重量份,氧化铝20重量份,硅灰石9重量份,粘土3重量份,碳酸钙12重量份,电解锰2重量份,氟化稀土3重量份,复合硅钡钙脱氧剂2重量份。

39.加钒铬钼钢用埋弧焊剂的制备方法:s3、经520℃烘焙1小时后,通过20-60目筛网过筛获得成品焊剂。

40.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母材2.25cr-1mo-0.25v),脱渣容易,焊缝成形美观,有轻微烟尘。经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.086%,mn:1.25%,si:0.28%,s:0.005%,p:0.004%,cr:2.40%,mo:1.00%,nb:0.011%,v:0.32%,ti:0.0002 %,cu:0.038%,ni:0.12%,sb:0.0007%,sn:0.0006%,as:0.0007%,b:0.0001%,pb:0.00006%,bi:0.00003%,ce:0.012%,x系数4.66ppm,j系数70.38,k系数1.11ppm。最大热处理态(705℃

×

34h)、最小热处理态(705℃

×

8h)熔敷金属力学性能见表2,均满足技术要求。最大热处理态焊缝金属540℃高温持久试验在1000h时未断裂,回火脆化倾向较低(vtr54 3.0δvtr54=-41℃)。

41.表2 实施例2熔敷金属力学性能

采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,结果为:两个试样的断面收缩率roa分别为35%、33%,通过筛查试验。

42.实施例3:本实施例基于实施例1,与实施例1的区别在于,埋弧焊剂的配方、烘焙温度不同,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石28重量份,电熔镁砂18重量份,氧化铝23重量份,硅灰石13重量份,粘土7重量份,碳酸钙7重量份,电解锰1重量份,氟化稀土2重量份,复合硅钡钙脱氧剂1重量份。

43.加钒铬钼钢用埋弧焊剂的制备方法:s3、经560℃烘焙1小时后,通过20-60目筛网过筛获得成品焊剂。

44.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母材2.25cr-1mo-0.25v),脱渣容易,焊缝成形美观,经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.080%,mn:1.06%,si:0.15%,s:0.006%,p:0.006%,cr:2.38%,mo:1.02%,nb:0.013%,v:0.35%,ti:0.0001 %,cu:0.030%,ni:0.13%,sb:0.0009%,sn:0.0006%,as:0.0008%,b:0.0001%,pb:0.00008%,bi:0.00004%,ce:0.008%,x系数6.77ppm,j系数79.86,k系数1.47ppm。最大热处理态(705℃

×

34h)、最小热处理态(705℃

×

8h)熔敷金属力学性能见表3,均满足技术要求。最大热处理态焊缝金属540℃高温持久试验在1000h时未断裂,回火脆化倾向较低(vtr54 3.0δvtr54=-36℃)。

45.表3 实施例3熔敷金属力学性能采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,结果为:两个试样的断面收缩率roa分别为32%、33%,通过筛查试验。

46.对比例1:本对比例基于实施例2,与实施例2的区别在于,埋弧焊剂中不含氟化稀土和复合硅钡钙脱氧剂,采用等量的萤石替换,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石28重量份,电熔镁砂26重量份,氧化铝20重量份,硅灰石9重量份,粘土3重量份,碳酸钙12重量份,电解锰2重量份。

47.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母材2.25cr-1mo-0.25v),脱渣容易,焊缝表面有压痕。经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.089%,mn:1.30%,si:0.23%,s:0.007%,p:0.005%,cr:2.43%,mo:0.98%,nb:0.012%,v:0.32%,ti:0.0003 %,cu:0.032%,ni:0.13%,sb:0.0015%,sn:0.0016%,as:0.0010%,b:0.0002%,pb:0.0002%,bi:0.0002%,ce:0.002%,x系数6.49ppm,j系数100.98,k系数4.45ppm。熔敷金属力学性能见表4,其中热处理态-30℃低温冲击均离散,

不满足技术要求;热处理态室温拉伸延伸率显著下降,最小热处理态(705℃

×

8h)室温拉伸延伸率也不满足技术要求。

48.表4 对比例1熔敷金属力学性能采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,结果为:两个试样的断面收缩率roa分别为25%、23%,未通过筛查试验,说明焊缝金属具有较高的再热裂纹敏感性。

49.对比例2:本对比例基于实施例2,与实施例2的区别在于,埋弧焊剂中不含氟化稀土,采用等量的萤石替换,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石26重量份,电熔镁砂26重量份,氧化铝20重量份,硅灰石9重量份,粘土3重量份,碳酸钙12重量份,电解锰2重量份,复合硅钡钙脱氧剂2重量份。

50.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母材2.25cr-1mo-0.25v),脱渣容易,焊缝表面有轻微压痕。经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.087%,mn:1.28%,si:0.30%,s:0.007%,p:0.005%,cr:2.35%,mo:0.98%,nb:0.015%,v:0.31%,ti:0.0003 %,cu:0.038%,ni:0.12%,sb:0.0009%,sn:0.0008%,as:0.0009%,b:0.0002%,pb:0.00018%,bi:0.0001%,ce:0.006%,x系数5.89ppm,j系数91.64,k系数3.07ppm。熔敷金属力学性能见表5,其中热处理态-30℃低温冲击均离散,不满足技术要求。

51.表5 对比例2熔敷金属力学性能采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,结果为:两个试样的断面收缩率roa分别为26%、29%,未通过筛查试验,说明焊缝金属具有较高的再热裂纹敏感性。

52.对比例3:本对比例基于实施例2,与实施例2的区别在于,埋弧焊剂中不含复合硅钡钙脱氧剂,采用等量的萤石替换,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:

萤石25重量份,电熔镁砂26重量份,氧化铝20重量份,硅灰石9重量份,粘土3重量份,碳酸钙12重量份,电解锰2重量份,氟化稀土3重量份。

53.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,制备熔敷金属试板(母材2.25cr-1mo-0.25v),脱渣容易,焊缝表面有压痕。经超声检查未发现气孔、夹渣等缺陷。其熔敷金属化学成分为:c:0.082%,mn:1.15%,si:0.15%,s:0.009%,p:0.007%,cr:2.30%,mo:1.02%,nb:0.013%,v:0.31%,ti:0.0003 %,cu:0.033%,ni:0.14%,sb:0.0010%,sn:0.0005%,as:0.0010%,b:0.0002%,pb:0.00020%,bi:0.0003%,ce:0.009%,x系数7.89ppm,j系数101.4,k系数5.3ppm。熔敷金属力学性能见表6,其中热处理态-30℃低温冲击均离散,不满足技术要求;热处理态室温拉伸延伸率显著下降,最小热处理态(705℃

×

8h)室温拉伸延伸率也不满足技术要求。

54.表6 对比例3熔敷金属力学性能采用650℃恒速高温拉伸试验方法进行再热裂纹敏感性评价,两个试样的断面收缩率roa分别为23%、27%,未通过筛查试验,说明焊缝金属具有较高的再热裂纹敏感性。

55.对比例4:本对比例基于实施例2,与实施例2的区别在于,埋弧焊剂中萤石含量不同,具体地:加钒铬钼钢用埋弧焊剂,由以下重量份组分组成:萤石12重量份,电熔镁砂37重量份,氧化铝18重量份,硅灰石13重量份,粘土7重量份,碳酸钙7重量份,电解锰1重量份,氟化稀土5重量份,复合硅钡钙脱氧剂3重量份。

56.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,焊缝表面有肉眼可见气孔缺陷。

57.即如果萤石的含量过少,会导致焊缝表面有肉眼可见气孔缺陷。

58.对比例5:本对比例基于实施例1,与实施例1的区别在于,埋弧焊剂的烘焙温度不同,具体地:加钒铬钼钢用埋弧焊剂的制备方法:s3、经700℃烘焙1小时后,通过20-60目筛网过筛获得成品焊剂。

59.将所得的成品焊剂配合专用焊丝chw-sb3v交流埋弧焊接,焊缝表面出现密集性气孔缺陷。

60.即在实施例的配方下,如果烘焙温度过高,会导致焊缝表面出现密集性气孔缺陷。

61.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含

在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。