1.本发明涉及热压处理技术领域,尤其是指一种多层热压设备。

背景技术:

2.在电池生产的过程中,需要对电池进行热压处理,比如:热压成型、热压封装和热压化成都是电池生产中的重要工序。一般是通过热压机对电池进行热处理。申请号为201821083408.x的专利文件公开了一种用于电池化成柜的热压机构,其通过承载板推动最下方的活动板上升,此过程中连接带在推力的作用下弯曲压缩,然后位于最下方的活动板上的电池靠近与它相邻的活动板上的加热板,由这个加热板对电池进行加热,且在加压气缸的作用下对电池进行挤压,并且加压气缸不断的上升,使得支撑组件中的各个活动板由下至上顺序贴合在一起,直至位于最上方的活动板上的电池与顶板贴合,对支撑组件中的所有电池均进行热压。该专利文件虽然能够同时对多个电池进行热压处理,但是无法消除活动板等结构的重力影响,使得每个电池所承载的热压力不一致,无法保证热压处理后的电池质量,且无法对热压力进行检测,难以准确控制热压力。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种多层热压设备,不但能够同时对多个电池进行热压处理,热压电池的效率高,还抵消了重力对热压电池的影响,使得每层电池所受到的热压力一致,保证了对电池进行热压处理的效果和质量,且通过压力传感器对热压力进行在线监测,保证了热压力大小的准确性,进一步提高了电池进行热压处理后的质量。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种多层热压设备,其包括机架、压力传感器、热压驱动机构、多个上热压组件、多个下热压组件、多个活动板及多个抵消重力机构,压力传感器设置于最顶层的活动板的顶面,压力传感器与热压驱动机构电连接,多个活动板分别滑动连接于机架,机架设有热压空间,多个活动板间距地排列设置于热压空间内,热压驱动机构装设于机架的顶部;除了最顶层的活动板外,其余活动板的顶面和热压空间的底面均装设有下热压组件;每个活动板的底面均装设有上热压组件,上热压组件与下热压组件相对设置,相邻的两个活动板之间以及最底层的活动板与机架的底部之间均经由抵消重力机构连接,热压驱动机构的驱动端突伸至热压空间内,热压驱动机构的驱动端经由压力传感器向最顶层的活动板施加热压力,压力传感器用于检测热压驱动机构施加热压力的大小。

6.进一步地,下热压组件包括装设于活动板的顶面或热压空间的底面的底座、平行且间距地装设于底座的两个固定热压组件、升降设置于两个固定热压组件之间的活动热压组件及夹设于底座与活动热压组件的底部之间的伸缩结构;当伸缩结构压缩时,活动热压组件的热压面能够与固定热压组件的热压面平齐;当伸缩结构伸展时,活动热压组件的热

压面突伸至固定热压组件的热压面外。

7.进一步地,下热压组件还包括覆盖于活动热压组件的热压面和两个固定热压组件的热压面上的护垫;当活动热压组件的热压面与固定热压组件的热压面平齐时,护垫平整地贴合在动热压组件的热压面与固定热压组件的热压面上;当活动热压组件的热压面突伸至固定热压组件的热压面外时,护垫的中部鼓起并平整地贴合在活动热压组件的热压面上。

8.进一步地,底座的两侧均设置有松紧机构,护垫的两侧分别与对应的松紧机构连接,松紧机构用于拉紧或放松护垫;当伸缩结构压缩时,松紧机构拉紧护垫;当伸缩结构伸展时,松紧机构放松护垫。

9.进一步地,伸缩结构包括多个弹性件,多个弹性件沿着活动热压组件的长度方向排列设置,弹性件的两端分别与活动热压组件和底座连接。

10.进一步地,最顶层的活动板的顶面装设有固定座,固定座滑动连接有滑动座,固定座或最顶层的活动板装设有移动驱动机构,移动驱动机构的移动端与滑动座连接,压力传感器装设于滑动座。

11.进一步地,抵消重力机构包括至少两组伸缩驱动器;在相邻的两个活动板之间,伸缩驱动器的两端分别与两个活动板连接;在最底层的活动板与机架的底部之间,伸缩驱动器的两端分别与最底层的活动板和机架的底部连接。

12.进一步地,相邻的两个抵消重力机构错位设置。

13.进一步地,每个活动板的顶面均装设有检测装置,检测装置用于检测下热压组件的热压面上是否有物料,检测装置与对应的抵消重力机构电连接。

14.进一步地,下热压组件的两端均装设有绝缘垫板,绝缘垫板突伸至下热压组件的热压面上方;上热压组件的两端均弹性连接有短路测试机构,短路测试机构与绝缘垫板对应设置。

15.本发明的有益效果:本多层热压设备不但能够同时对多个电池进行热压处理,热压电池的效率高,还抵消了重力对热压电池的影响,使得每层电池所受到的热压力一致,保证了对电池进行热压处理的效果和质量,且通过压力传感器对热压力进行在线监测,保证了热压力大小的准确性,进一步提高了电池进行热压处理后的质量。

附图说明

16.图1为本发明的立体结构示意图。

17.图2为本发明的下热压组件和松紧机构的立体结构示意图。

18.图3为本发明的下热压组件和松紧机构的剖视图。

19.图4为图1中a处的放大图。

20.图5为本发明的活动板、抵消重力机构、短路测试机构、上热压组件、移动驱动机构、固定座、滑动座和压力传感器的立体结构示意图。

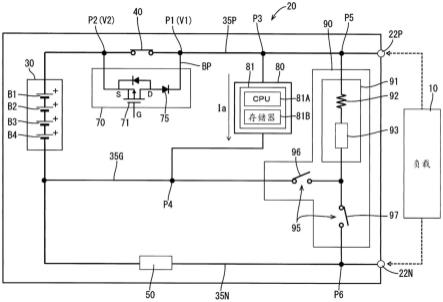

21.附图标记说明:

22.1、机架;11、压力传感器;12、活动板;13、热压空间;2、热压驱动机构;21、电机;22、丝杆;23、螺纹板;24、施压板;25、导杆;3、上热压组件;31、吹气孔;4、下热压组件;41、底座;411、底板;412、固定板;42、固定热压组件;421、固定隔热板;422、固定加热板;423、固定加

热管;43、活动热压组件;431、活动隔热板;432、活动加热板;433、活动加热管;44、伸缩结构;441、弹性件;442、弹簧;443、第一固定孔;444、第二固定孔;45、护垫;5、抵消重力机构;51、伸缩驱动器;6、松紧机构;61、连接板;62、松紧组件;63、安装座;7、升降导向组件;71、第一限位板;72、第二限位板;8、固定座;81、滑动座;82、移动驱动机构;83、检测装置;9、绝缘垫板;91、短路测试机构。

具体实施方式

23.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

24.如图1至图5所示,本发明提供的一种多层热压设备,其包括机架1、压力传感器11、热压驱动机构2、多个上热压组件3、多个下热压组件4、多个活动板12及多个抵消重力机构5,压力传感器11设置于最顶层的活动板12的顶面,压力传感器11与热压驱动机构2电连接,多个活动板12分别滑动连接于机架1,机架1设有热压空间13,多个活动板12间距地排列设置于热压空间13内,热压驱动机构2装设于机架1的顶部;除了最顶层的活动板12外,其余活动板12的顶面和热压空间13的底面均装设有下热压组件4;每个活动板12的底面均装设有上热压组件3,上热压组件3与下热压组件4相对设置,相邻的两个活动板12之间以及最底层的活动板12与机架1的底部之间均经由抵消重力机构5连接,热压驱动机构2的驱动端突伸至热压空间13内,热压驱动机构2的驱动端经由压力传感器11向最顶层的活动板12施加热压力,压力传感器11用于检测热压驱动机构2施加热压力的大小。

25.本发明既可以上顶使用(热压驱动机构2的驱动端向上施加热压力),也可以下压使用(热压驱动机构2的驱动端向下施加热压力),用户可以根据场合情况等实际需求来选择使用状态;本实施例以下压使用为例进行说明,多个抵消重力机构5自上往下所需施加的支撑力依次增大。

26.在实际应用中,起始时,多个抵消重力机构5的作用端处于伸展的状态,使得相对设置的上热压组件3和下热压组件4处于打开状态,此时即可将电池放置在下热压组件4的热压面上,电池放料完毕后,多个抵消重力机构5配合作用以对所有活动板12所承受的重力总和进行抵消,即每个抵消重力机构5向与其连接的活动板12施加的支撑力等于该活动板12所承载的重力总和,由于最底层的活动板12所承载的重力总和是由多个活动板12所承载的重力叠加,所以最底层的抵消重力机构5施加的支撑力等于多个活动板12所承载的重力之和(比如:第三个抵消重力机构5施加的支撑力等于上面两个活动板12所承载的重力之和),消除了重力的影响,避免了因活动板12、上热压组件3、下压热压组件和电池等结构的重力而导致每个活动板12的热压力不一致,保证了热压处理的效果,然后多个抵消重力机构5的作用端收缩,直至多个活动板12向下靠拢,直至上热压组件3的热压面和电池的顶面抵触,相对设置的上热压组件3和下热压组件4处于闭合状态,此时热压驱动机构2的驱动端伸展并经由压力传感器11向最顶层的活动板12施加一定的热压力,在热压驱动机构2施加热压力的过程中,多个抵消重力机构5的作用端会根据热压驱动机构2的驱动端伸展量同步工作,使得热压驱动机构2的驱动端的伸展量等于每个抵消重力机构5的作用端的收缩量,在抵消了重力的同时,使得热压驱动机构2所施加的热压力作用在每个电池上,且每个电池所受到的热压力一致,当压力传感器11检测到热压驱动机构2所施加的热压力达到预定值

时,压力传感器11向热压驱动机构2反馈信息,使得热压驱动机构2保压,直至完成电池的热压处理,热压驱动机构2释放对最顶层的活动板12的热压力,多个抵消重力机构5伸展并复位,使得相对设置的上热压组件3和下热压组件4打开,以便于取走热压处理后的电池。本多层热压设备不但能够同时对多个电池进行热压处理,热压电池的效率高,还抵消了重力对热压电池的影响,使得每层电池所受到的热压力一致,保证了对电池进行热压处理的效果和质量,且通过压力传感器11对热压力进行在线监测,保证了热压力大小的准确性,进一步提高了电池进行热压处理后的质量。

27.本实施例中,下热压组件4包括装设于活动板12的顶面或热压空间13的底面的底座41、平行且间距地装设于底座41的两个固定热压组件42、升降设置于两个固定热压组件42之间的活动热压组件43及夹设于底座41与活动热压组件43的底部之间的伸缩结构44;当伸缩结构44压缩时,活动热压组件43的热压面能够与固定热压组件42的热压面平齐;当伸缩结构44伸展时,活动热压组件43的热压面突伸至固定热压组件42的热压面外。

28.当下热压组件4与上热压组件3处于打开状态时,伸缩结构44处于伸展状态,活动热压组件43的热压面突伸至固定热压组件42的热压面外,人工或机械手将电池放置在下热压组件4的活动热压组件43的热压面上,由于此时活动热压组件43的热压面高于固定热压组件42的热压面,所以活动热压组件43的侧壁与固定热压组件42的热压面之间形成避让空间,以为人手或机械手提供避让的空间,便于将电池放置在活动热压组件43的热压面上,且电池的两侧悬空在两个固定热压组件42的热压面上方,接着热压驱动机构2施加热压力,使得下热压组件4与上热压组件3彼此靠近,使得上热压组件3的上热压面抵触电池的顶面并向电池施加热压力,此时伸缩结构44压缩,使得活动热压组件43连带电池同步相对固定热压组件42下移,直至活动热压组件43的热压面与固定热压组件42的热压面平齐以形成下热压组件4的下热压面,电池的底面与活动热压组件43的热压面和固定热压组件42的热压面贴合(下热压组件4的下热压面),在下热压组件4的下热压面和上热压组件3的上热压面的热压配合下以对电池进行热压处理,热压处理完毕后,热压驱动机构2取消施加热压力,抵消重力机构5伸展,下热压组件4与上热压组件3彼此远离移动并复位,随着上热压组件3逐渐远离下热压组件4,伸缩结构44逐渐伸展,活动热压组件43在伸缩结构44的伸展作用下逐渐抬升,直至伸缩结构44完全伸展,活动热压组件43恢复到起始位置,活动热压组件43的热压面连带热压处理后的电池突伸至固定热压组件42的热压面外,不但便于人手或机械手将热压处理后的电池取走,也便于将下一个电池放置在活动热压组件43的热压面上。该结构设计的下热压组件4,通过伸缩结构44驱动活动热压组件43相对固定热压组件42升降,不但能够使得活动热压组件43的热压面与固定热压组件42的热压面平齐,以对电池进行热压处理,还能够使得活动热压组件43的热压面突伸至固定热压组件42的热压面外,以使得活动热压组件43的热压面与固定热压组件42的热压面之间形成高度差,电池的两侧分别与两个固定热压组件42的热压面分离,以便于取放电池。

29.为了避免活动热压组件43与固定热压组件42之间的间隙而导致热压处理后的物料表面产生压痕,本实施例中,下热压组件4还包括覆盖于活动热压组件43的热压面和两个固定热压组件42的热压面上的护垫45;当活动热压组件43的热压面与固定热压组件42的热压面平齐时,护垫45平整地贴合在动热压组件的热压面与固定热压组件42的热压面上;当活动热压组件43的热压面突伸至固定热压组件42的热压面外时,护垫45的中部鼓起并平整

地贴合在活动热压组件43的热压面上。在热压处理时,电池的底面与护垫45紧密贴合,使得热压处理后的电池不会产生压痕。具体地,护垫45可以为pet膜或薄不锈钢膜等。

30.本实施例中,底座41的两侧均设置有松紧机构6,护垫45的两侧分别与对应的松紧机构6连接,松紧机构6用于拉紧或放松护垫45;当伸缩结构44压缩时,松紧机构6拉紧护垫45;当伸缩结构44伸展时,松紧机构6放松护垫45。起始时,伸缩结构44伸展,活动热压组件43抬升并带动护垫45的中部鼓起,此时松紧机构6处于放松护垫45的状态,以便于护垫45跟随活动热压组件43抬升。当伸缩结构44压缩时,活动热压组件43的热压面与固定热压组件42的热压面平齐,松紧机构6拉紧护垫45,使得护垫45平整的贴合在活动热压组件43的热压面和固定热压组件42的热压面上,有利于平整地对电池进行热压处理。

31.具体地,松紧机构6包括连接板61及一个或多个松紧组件62,连接板61连接于护垫45的一侧,松紧组件62的松紧端与连接板61连接;当松紧组件62的数量为多个时,多个松紧组件62沿着连接板61的长度方向等间距地排列设置,连接板61位于对应的固定热压组件42的外侧。在实际应用中,松紧组件62经由连接板61拉紧或放松护垫45,便于护垫45与松紧机构6的连接。

32.具体地,松紧组件62包括装设于活动板12或热压空间13的底面的安装座63及装设于安装座63的扭簧或自动卷收器,扭簧的一端或自动卷收器的拉带与连接板61连接,安装座63位于底座41的一侧。当护垫45的中部鼓起时,扭簧处于拉伸状态或者自动卷收器释放拉带;在热压处理时,扭簧处于回缩复位状态或者自动卷收器收卷拉带,以使得护垫45紧贴在下热压面上。

33.具体地,活动热压组件43的端部经由升降导向组件7与底座41滑动连接;具体地,升降导向组件7包括装设于活动热压组件43的滑块及装设于底座41的滑轨,滑块与滑轨滑动连接。该结构设计,提高了活动热压组件43升降的稳定性。

34.具体地,固定热压组件42包括装设于底座41的固定隔热板421、装设于固定隔热板421的固定加热板422及嵌装于固定加热板422的固定加热管423;活动热压组件43包括装设于底座41的活动隔热板431、装设于活动隔热板431的活动加热板432及嵌装于活动加热板432的活动加热管433;固定加热板422和活动加热板432均装设有温度传感器,固定加热管423和活动加热管433分别与对应的温度传感器电连接,通过温度传感器控制固定加热板422和活动加热板432的热压温度;具体地,底座41包括装设于活动板12的顶面或热压空间13的底面的底板411及装设于底板411的固定板412,两个固定热压组件42的固定隔热板421装设于固定板412。在实际应用中,固定加热管423发热以对固定加热板422加热,使得固定加热板422加热到热压处理的温度;活动加热管433发热以对活动加热板432加热,使得活动加热板432加热到热压处理的温度。

35.本实施例中,伸缩结构44包括多个弹性件441,多个弹性件441沿着活动热压组件43的长度方向排列设置,弹性件441的两端分别与活动热压组件43和底座41连接。活动热压组件43受压,且该压力大于弹性件441的回弹力时,弹性件441压缩,活动热压组件43下移,直至活动热压组件43的热压面与固定热压组件42的热压面平齐,以对电池进行热压处理;当活动热压组件43没有受到压力或者受到的压力小于弹性件441的回弹力时,弹性件441伸展,并带动活动热压组件43抬升并复位,以将热压处理后的电池抬起。

36.具有地,弹性件441包括弹簧442、凹设于活动热压组件43的活动隔热板431的底面

的第一固定孔443及凹设于底座41的顶面的第二固定孔444,弹簧442的两端分别突伸至第一固定孔443和第二固定孔444内。通过第一固定孔443和第二固定孔444对弹簧442进行固定和定位,不但便于弹簧442的安装,还提高了弹簧442的工作稳定性。

37.具有地,活动热压组件43的端部装设有第一限位板71,固定热压组件42的端部或底座41装设有第二限位板72,第二限位板72用于与第一限位板71抵触,第二限位板72位于第一限位板71的限位部上方。当活动热压组件43抬升至起始位置时,第二限位板72抵触第一限位板71的限位部,以对活动热压组件43进行限位,提高了活动热压组件43的工作稳定性。

38.本实施例中,最顶层的活动板12的顶面装设有固定座8,固定座8滑动连接有滑动座81,固定座8或最顶层的活动板12装设有移动驱动机构82,移动驱动机构82的移动端与滑动座81连接,压力传感器11装设于滑动座81;具体地,移动驱动机构82可以采用水平设置的气缸。

39.在实际应用中,当上热压组件3和下热压组件4处于打开状态时,压力传感器11位于热压驱动机构2的驱动端一侧,使得本设备的结构紧凑,当上热压组件3和下热压组件4处于闭合状态时,压力传感器11位于热压驱动机构2的驱动端下方,接着,移动驱动机构82驱动滑动座81连带压力传感器11平移至热压驱动机构2的驱动端的正下方,使得压力传感器11对准热压驱动机构2的驱动端,热压驱动机构2的驱动端伸展以抵触压力传感器11,并经由压力传感器11向活动板12施加压力。根据上热压组件3和下热压组件4所处的工作状态(打开或闭合状态),移动驱动机构82驱动滑动座81连带压力传感器11往复移动,该结构设计,合理地利用了多个抵消重力机构5收缩以抵消重力时所产生的空间,缩小了本设备的体积,缩短了热压驱动机构2的驱动端向活动板12施加热压力的行程及时间,进一步提高了热压处理的效率。

40.本实施例中,抵消重力机构5包括至少两组伸缩驱动器51;在相邻的两个活动板12之间,伸缩驱动器51的两端分别与两个活动板12连接;在最底层的活动板12与机架1的底部之间,伸缩驱动器51的两端分别与最底层的活动板12和机架1的底部连接。优选地,每个抵消重力机构5包括两组伸缩驱动器51,两组伸缩驱动器51位于活动板12的两端。在实际应用中,伸缩驱动器51的伸缩端伸缩以向对应的活动板12施加支撑力,以抵消重力,两组伸缩驱动器51同步工作以使得活动板12受力均匀,工作稳定性好。

41.具体地,伸缩驱动器51可以采用气缸,气缸的活塞杆经由快拆结构与活动板12可拆卸地连接,以便于伸缩驱动器51与活动板12的快速拆装。

42.本实施例中,相邻的两个抵消重力机构5错位设置,避免了相邻的两个抵消重力机构5在工作时相互干涉,使得本设备的结构紧凑,缩小了本设备的体积。

43.本实施例中,每个活动板12的顶面均装设有检测装置83,检测装置83用于检测下热压组件4的热压面上是否有物料,检测装置83与对应的抵消重力机构5电连接,物料可以是电池;优选地,检测装置83可以采用一对对射光电传感器。通过检测装置83自动化检测下热压组件4的热压面上是否有电池,检测精度高,动作灵敏;检测装置83将检测结果反馈给抵消重力机构5,以使得抵消重力机构5执行对应的动作。

44.本实施例中,下热压组件4的两端均装设有绝缘垫板9,护垫45位于下热压组件4的热压面与绝缘垫板9之间,绝缘垫板9突伸至下热压组件4的热压面上方;上热压组件3的两

端均弹性连接有短路测试机构91,短路测试机构91在短路测试时能够压缩并缓冲,短路测试机构91与绝缘垫板9对应设置。

45.在电池放置在下热压组件4上的护垫45上时,电池的极耳位于绝缘垫板9的上方,对应的短路测试机构91位于电池的极耳上方,在上热压组件3与下热压组件4闭合以对电池的电芯进行热压处理时,短路测试机构91上的短路测试头与电池的极耳电连接,以对电池进行短路测试,实现了热压处理和短路测试同步完成,提高了对电池进行生产的效率。

46.具体地,上热压组件3的热压面均匀分布有多个吹气孔31及与多个吹气孔31连通的吹气道,吹气道与吹气机连通;在对电池完成热压处理后,吹气机经由吹气道向多个吹气孔31吹气,正压气体分别经由多个吹气孔31吹至电池的顶面,使得上热压组件3的热压面与电池的顶面之间破真空,从而使得热压处理后的电池与上热压组件3的热压面分离,防止电池跟随上热压组件3上移或被上热压组件3带起,提高了电池的稳定性。

47.具体地,热压驱动机构2包括装设于机架1的电机21、转动连接于机架1的丝杆22、螺纹连接于丝杆22的螺纹板23、装设于螺纹板23的施压板24及装设于螺纹板23并与机架1滑动连接的导杆25,电机21的输出轴与丝杆22的一端经由联轴器连接。

48.在实际工作时,当压力传感器11位于施压板24的正下方时,电机21启动并驱动丝杆22转动,在导杆25的限位和导向作用下,转动的丝杆22带动螺纹板23沿着丝杆22向下移动,向下移动的螺纹板23带动施压板24下移,使得施压板24抵触压力传感器11,并经压力传感器11向活动板12施加热压力;热压处理完毕后,电机21反转,使得施压板24上移并复位,移动驱动机构82驱动压力传感器11移动至施压板24的一侧,使得压力传感器11与施压板24错位,使得抵消重力机构5伸展时,压力传感器11与施压板24不会发生干涉/碰撞,使得本设备的结构紧凑,体积小。

49.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

50.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。