1.本发明属于太阳能电池金属化领域,具体涉及基于毛细管悬浮液理论的低温固化导电银浆及其制备方法。

背景技术:

2.随着光伏电池技术不断进步,2021年已开启p型向n型迭代的趋势,迈向更高效率台阶,以topcon(tunnel oxide passivating contacts)隧穿氧化层钝化接触电池、hjt(heterojunction with intrinsic thinfilm)异质结电池为代表的n型技术路线陆续取得突破,产业化进程有望提速。而hjt相较topcon,拥有接触电阻和钝化效果更好,更适合薄片化,光电转换效率更高,能够适应下一代叠层电池的要求等优势。目前hjt电池的电极主要采用丝网印刷工艺,使用低温固化导电银浆,其中用于细栅印刷的低温银浆需要有更低的体电阻和接触电阻,高的附着力、高宽比和优异的耐候性,以及出色的印刷性。

3.为提高银浆的触变性,提高栅线高宽比,卡尔斯鲁厄技术研究所发表了“用于从毛细管悬浮液生产高导电性可印刷浆料的工艺”专利申请号 201780041405 .1 ,其核心原理为:毛细管悬浮液是将颗粒分散在连续的液相中,并使用少量不混相的二次流体相进行稳定的体系。二次流体的加入导致颗粒之间形成了毛细管桥,这是导致悬浮体长期稳定的主要原因。无论二次流体对颗粒的润湿性优于本体流体还是次于本体流体, 都会产生毛细管桥现象。毛细管悬浮液的流变性能因次级不混相流体的总体浓度的极小变化而发生显著的改变。毛细管桥现象可以用来稳定颗粒悬浮液,并精确调整其流变特性。其采用非极性液体松油醇或正辛醇和极性液体dmf/水或甘油/水混合物为主相或次相,制成银浆。虽然采用该方案可以提升触变性和细栅高宽比,但体电阻率为50

×

10-6ωcm,而现在主流hjt低温银浆的体电阻率均在5

×

10-6ωcm以下。而且其光电转换效率也未达到20%以上,比其对比样还低27%,因此不具备实用性。

4.现有低温固化银浆制备技术的其他缺陷和不足:片状银粉和球状银粉大小和比例搭配不合理,部分颗粒大于5um,当网版开口≤26um时,丝网印刷时容易堵塞网版,过网性差,在更细的网版(如22um等)容易出现断栅虚印;当采用小粒径银粉(<5um)时,所使用的分散剂、偶联剂不合适,银粉分散不均匀,使得粘度较大,局部电阻上升;由于采用小粒径片粉,银浆触变性下降,为了保证印刷高宽比,所用的触变剂在低温固化时不能挥发,残留在电极内成为杂质,提高了电阻率,造成触变性和电阻率两难的问题。

技术实现要素:

5.为达到上述目的,本发明的技术方案如下:一种基于毛细管悬浮液理论的低温固

化导电银浆,所述导电银浆按质量百分比由以下组分组成:微米级片状银粉15~19%、亚微米级球形银粉68~72%、纳米级球形银粉3~7%、树脂2~4%、增韧剂0.1~0.2%、极性溶剂0.1~4%、非极性溶剂0.1~4%、偶联剂0.1~0.2%、分散剂0.1~0.2%、爽滑剂0.1~0.2%、潜伏型固化剂0.7~1%及固化促进剂0.05~0.8%。

6.作为本发明的一种改进,所述爽滑剂采用芥酸酰胺、油酸酰胺、硬脂酸酰胺、n,n

’‑

乙撑双硬脂酰胺、山嵛酸酰胺、甘油三羟硬脂酸酯、3,5-二叔丁基-4-羟基苯甲酸异辛酯、聚(二丙二醇)苯基亚磷酸酯、苯甲酸甲酯、马来酸二甲酯、油酸丁酯、乙酸苄酯、磺基琥珀酸酯、聚醚改性聚二甲基硅氧烷、含丙烯酸酯官能团的聚醚改性聚二甲基硅氧烷中的一种或几种。

7.基于上述技术方案,采用本方案中的爽滑剂提升了银浆过网性,在更细的网版(如22um等)无断栅虚印。

8.作为本发明的一种改进,所述分散剂采用聚磷酸酯byk110、聚磷酸酯byk111、多元胺酰胺的多元羧酸盐溶液anti-terra-204、含有酸基的亲水聚醚聚合物ed420、含有酸基和碱基的亲水聚醚聚合物ed120中的一种或几种。

9.基于上述技术方案,采用本方案中的分散剂,通过空间位阻稳定作用而使银粉解絮凝,分散均匀,银浆粘度降低、流动性提升,电阻降低。

10.作为本发明的一种改进,所述非极性溶剂采用壬烷、癸烷、十一烷、十二烷、十三烷、十四烷、1,1'-双环己烷、1-癸烯、1-十一烯、1-十二烯、1-十四烯、1,5环辛二烯、1,8-萜二烯、环己基苯、松节油、樟脑油中的一种或几种。

11.作为本发明的一种改进,所述极性溶剂采用丁基卡必醇、丁基卡必醇醋酸酯、松油醇、醇酯十二、柠檬酸三丁酯、二乙二醇丁醚中的一种或几种。

12.基于上述技术方案,本方案中采用的极性溶剂与非极性溶剂,分别为主相或次相,提升了触变性和细栅高宽比。

13.作为本发明的一种改进,所述微米级片状银粉的粒径d50为1~5um,所述亚微米级球形银粉的粒径d50为0.2~0.5um,所述纳米级球形银粉的粒径d50为10~50nm。

14.作为本发明的一种改进,所述树脂采用双酚a环氧树脂、双酚f环氧树脂、氢化双酚a环氧树脂、羧基封端聚酯树脂、羧基丙烯酸树脂中的一种或几种,所述增韧剂采用1,4-丁二醇二缩水甘油醚,3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯、二(3,4-环氧环己基甲基)己二酸酯、3,4-环氧环己基甲基异丁烯酸酯、3,4-环氧环己基甲基丙烯酸酯、3-乙基-3-氧杂丁环甲醇、3,3'-[氧基双亚甲基]双[3-乙基]氧杂环丁烷、四氢邻苯二甲酸二缩水甘油酯、环己烷-1,2-二羧酸二缩水甘油酯、4,5-环氧四氢邻苯二甲酸二缩水甘油酯、4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺、三缩水甘油基间氨基苯酚、三缩水甘油基对氨基苯酚、1,3-双(n,n-二缩水甘油氨甲基)环己烷、n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷中的一种或几种,所述偶联剂采用硅烷偶联剂a151,a171,a172中的一种或几种,所述潜伏型固化剂采用咪唑衍生物、双氰胺、己二酸酰肼中的一种或几种,所述固化促进剂采用羧酸酯、甲肼、氨基亚胺中的一种或几种。

[0015]

作为本发明的一种改进,一种基于所述基于毛细管悬浮液理论的低温固化导电银浆的制备方法,所述制备方法包括以下步骤:1)以极性溶剂为主相,以非极性溶剂为次相,由于改变材料的性质和配比以及混

合条件可以改变毛细管悬浮液的微观结构,尤其是在主相和次相混合时,次相能否形成均匀的小液滴分布在主相中,颗粒能否快速被主相润湿包围,是形成毛细管悬浮液的关键。因此,将主相和次相按照比例使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;2)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、偶联剂、分散剂混合均匀,获得第一载体;3)将纳米级球形银粉、亚微米级球形银粉与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;4)将树脂、增韧剂、爽滑剂在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂和固化促进剂加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;5)将第一载体、第二载体、预混料、微米级片状银粉放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;6)最后使用三辊机对粗混料进行辊轧混合,使得分散均匀,得到成品银浆。

[0016]

作为本发明的一种改进,步骤1)中以极性溶剂为主相,采用其中一种或几种,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;以非极性溶剂为次相,采用其中的一种或几种,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂。

[0017]

作为本发明的一种改进,步骤6)中设定转速720rpm,第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。因为极性溶剂也可作为次相,非极性溶剂作为主相,配制过程与以上步骤相同,就不赘述了,此项也在专利保护范围内。

[0018]

相对于现有技术,本发明的有益效果为:本方案基于毛细管悬浮液理论的低温固化导电银浆,采用合适的爽滑剂,提升了银浆过网性,在更细的网版(如22um等)无断栅虚印;采用合适的分散剂,通过空间位阻稳定作用而使银粉解絮凝,分散均匀,银浆粘度降低、流动性提升,电阻降低;基于毛细管悬浮液理论,采用非极性液体和极性液体分别为主相或次相,制成银浆,提升了触变性和细栅高宽比,能够形成更小的电阻率,更高的转换效率,通过在配方上进行改进,真正的解决超细栅情况下,过网性差、分散不均匀、触变性低的问题,具有成本低、工艺简单、产品失效风险低等优点。

附图说明

[0019]

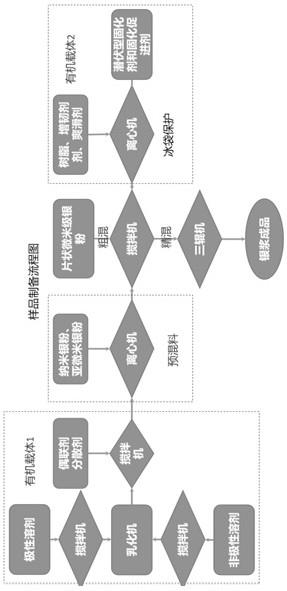

图1为本发明制备方法流程图。

具体实施方式

[0020]

下面结合附图1和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

[0021]

实施例1一种基于毛细管悬浮液理论的低温固化导电银浆按照质量百分比由以下组分组成:

微米级片状银粉(d50:1~5um):15%亚微米级球形银粉(d50:0.2~0.5um):72%纳米级球形银粉(d50:10~50nm):5%树脂:双酚a环氧树脂2% 增韧剂:1,4-丁二醇二缩水甘油醚,0.1%极性溶剂:丁基卡必醇:4%非极性溶剂:壬烷:0.1%偶联剂:硅烷偶联剂a151:0.1%分散剂:聚磷酸酯byk110:0.1%爽滑剂:芥酸酰胺:0.1%潜伏型固化剂:咪唑衍生物:0.7%固化促进剂:羧酸酯:0.8%。

[0022]

具体实施方式:1)以极性溶剂丁基卡必醇为主相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;2)以非极性溶剂壬烷为次相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂;3)将主相4%和次相0.1%使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;4)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、硅烷偶联剂a151:0.1%、分散剂聚磷酸酯byk110:0.1%混合均匀,获得第一载体;5)将纳米银粉5%、亚微米级球粉72%与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;6)将树脂双酚a环氧树脂2%、增韧剂1,4-丁二醇二缩水甘油醚0.1%、爽滑剂芥酸酰胺0.1%在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂咪唑衍生物0.7%和固化促进剂羧酸酯0.8%加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;7)将第一载体、第二载体、预混料、微米级片状银粉15%放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;8)最后使用三辊机对粗混料进行辊轧混合,设定转速720rpm。第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。使得分散均匀,得到成品银浆。

[0023]

实施例2一种基于毛细管悬浮液理论的低温固化导电银浆按照质量百分比由以下组分组成:微米级片状银粉(d50:1~5um):16%亚微米级球形银粉(d50:0.2~0.5um):69%纳米级球形银粉(d50:10~50nm):7%树脂:氢化双酚a环氧树脂:3%

增韧剂:4,5-环氧四氢邻苯二甲酸二缩水甘油酯:0.15%极性溶剂:醇酯十二:3%非极性溶剂:1-癸烯:0.2%偶联剂:硅烷偶联剂a171:0.2%分散剂:多元胺酰胺的多元羧酸盐溶液anti-terra-204:0.2%爽滑剂:马来酸二甲酯:0.2%潜伏型固化剂:双氰胺:1%固化促进剂:甲肼:0.05%。

[0024]

具体实施方式:1)以极性溶剂醇酯十二为主相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;2)以非极性溶剂1-癸烯为次相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂;3)将主相3%和次相0.2%使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;4)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、硅烷偶联剂a171:0.2%、多元胺酰胺的多元羧酸盐溶液anti-terra-204:0.2%混合均匀,获得第一载体;5)将纳米银粉7%、亚微米级球粉69%与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;6)将树脂氢化双酚a环氧树脂3%、增韧剂4,5-环氧四氢邻苯二甲酸二缩水甘油酯0.15%、爽滑剂马来酸二甲酯0.2%在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂双氰胺1%和固化促进剂甲肼0.05%加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;7)将第一载体、第二载体、预混料、微米级片状银粉16%放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;8)最后使用三辊机对粗混料进行辊轧混合,设定转速720rpm。第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。使得分散均匀,得到成品银浆。

[0025]

实施例3一种基于毛细管悬浮液理论的低温固化导电银浆按照质量百分比由以下组分组成:微米级片状银粉(d50:1~5um):17%亚微米级球形银粉(d50:0.2~0.5um):71%纳米级球形银粉(d50:10~50nm):4%树脂:羧基丙烯酸树脂:4%增韧剂:n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷:0.2%极性溶剂:二乙二醇丁醚:2%

非极性溶剂:樟脑油:0.3%偶联剂:硅烷偶联剂a172:0.15%分散剂:含有酸基和碱基的亲水聚醚聚合物ed120:0.15%爽滑剂:含丙烯酸酯官能团的聚醚改性聚二甲基硅氧烷:0.15%潜伏型固化剂:己二酸酰肼: 0.85%固化促进剂:氨基亚胺:0.2%。

[0026]

具体实施方式:1)以极性溶剂二乙二醇丁醚为主相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;2)以非极性溶剂樟脑油为次相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂;3)将主相2%和次相0.3%使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;4)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、硅烷偶联剂a172:0.15%、含有酸基和碱基的亲水聚醚聚合物ed120:0.15%混合均匀,获得第一载体;5)将纳米银粉4%、亚微米级球粉71%与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;6)将树脂羧基丙烯酸树脂4%、增韧剂n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷,0.2%、爽滑剂含丙烯酸酯官能团的聚醚改性聚二甲基硅氧烷:0.15%,在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂己二酸酰肼0.85%和固化促进剂氨基亚胺0.2%,加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;7)将第一载体、第二载体、预混料、微米级片状银粉17%放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;8)最后使用三辊机对粗混料进行辊轧混合,设定转速720rpm。第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。使得分散均匀,得到成品银浆。

[0027]

实施例4一种基于毛细管悬浮液理论的低温固化导电银浆按照质量百分比由以下组分组成:微米级片状银粉(d50:1~5um):18%亚微米级球形银粉(d50:0.2~0.5um):68%纳米级球形银粉(d50:10~50nm):6%树脂:双酚f环氧树脂1.1%、氢化双酚a环氧树脂:1.1%增韧剂:3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯0.06%、四氢邻苯二甲酸二缩水甘油酯,0.06%极性溶剂:丁基卡必醇醋酸酯0.05%、松油醇0.05%

非极性溶剂:癸烷2%、1,1'-双环己烷:2%偶联剂:硅烷偶联剂a151:0.06%,a171:0.07%分散剂:byk111:0.06%、anti-terra-204:0.07%爽滑剂:油酸酰胺0.06%、苯甲酸甲酯:0.07%潜伏型固化剂:咪唑衍生物0.4%、双氰胺:0.39%固化促进剂:羧酸酯0.2、甲肼0.2%。

[0028]

具体实施方式:1)以极性溶剂丁基卡必醇醋酸酯0.05%、松油醇0.05%为次相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂;2)以非极性溶剂癸烷2%、1,1'-双环己烷:2%为主相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;3)将主相和次相使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;4)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、硅烷偶联剂a151:0.06%,a171:0.07%、分散剂:byk111:0.06%、anti-terra-204:0.07%混合均匀,获得第一载体;5)将纳米银粉6%、亚微米级球粉68%与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;6)将树脂双酚f环氧树脂1.1%、氢化双酚a环氧树脂1.1%、增韧剂3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯0.06%、四氢邻苯二甲酸二缩水甘油酯,0.06%、爽滑剂油酸酰胺0.06%、苯甲酸甲酯:0.07%,在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂咪唑衍生物0.4%、双氰胺: 0.39%和固化促进剂羧酸酯0.2、甲肼0.2%,加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;7)将第一载体、第二载体、预混料、微米级片状银粉18%放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;8)最后使用三辊机对粗混料进行辊轧混合,设定转速720rpm。第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。使得分散均匀,得到成品银浆。

[0029]

实施例5一种基于毛细管悬浮液理论的低温固化导电银浆按照质量百分比由以下组分组成:微米级片状银粉(d50:1~5um):19%亚微米级球形银粉(d50:0.2~0.5um):70%纳米级球形银粉(d50:10~50nm):3%树脂:羧基封端聚酯树脂1.4%、羧基丙烯酸树脂 1.4%增韧剂:4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺0.08%、1,3-双(n,n-二缩水甘油氨甲基)环己烷0.08%极性溶剂:柠檬酸三丁酯0. 5%、二乙二醇丁醚0. 5%

非极性溶剂:1-十一烯1%、松节油1%偶联剂:硅烷偶联剂a171:0.09%,a172:0.09%分散剂:ed420:0.09%、ed120:0.09%爽滑剂:乙酸苄酯0.09%、聚醚改性聚二甲基硅氧烷0.09%潜伏型固化剂:双氰胺0.45%、己二酸酰肼0.45%固化促进剂:甲肼0.3%、氨基亚胺0.3%。

[0030]

具体实施方式:1)以极性溶剂柠檬酸三丁酯0.05%、二乙二醇丁醚0.05%为次相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得次相溶剂;2)以非极性溶剂1-十一烯1%、松节油1%为主相,使用恒温搅拌器搅拌均匀,转速设定为600rpm,温度25℃,搅拌时间10min,获得主相溶剂;3)将主相和次相使用高速乳化机,转速20000rpm,乳化时间3min,获得溶剂乳液;4)使用恒温搅拌器,转速设定为600rpm,温度25℃,搅拌时间10min,将溶剂乳液、硅烷偶联剂a171:0.09%,a172:0.09%、分散剂:ed420:0.09%、ed120:0.09%混合均匀,获得第一载体;5)将纳米银粉3%、亚微米级球粉70%与第一载体混合,使用离心机1500rpm,10min,混合均匀,获得预混料;6)将树脂羧基封端聚酯树脂1.4%、羧基丙烯酸树脂 1.4%、增韧剂4-(2,3-环氧丙氧基)-n,n-二(2,3-环氧丙基)苯胺0.08%、1,3-双(n,n-二缩水甘油氨甲基)环己烷0.08%、爽滑剂乙酸苄酯0.09%、聚醚改性聚二甲基硅氧烷0.09%,在离心机中1500rpm,10min混合均匀,然后再将潜伏型固化剂双氰胺0.45%、己二酸酰肼0.45%和固化促进剂甲肼0.3%、氨基亚胺0.3%,加入其中再次离心混合均匀,搅拌罐外部需要使用冰袋保护,防止温度过高固化剂与树脂发生反应,获得第二载体;7)将第一载体、第二载体、预混料、微米级片状银粉19%放入行星搅拌机,转速50-60rpm,分散盘转速800-900rpm,搅拌时间90min,获得粗混料;8)最后使用三辊机对粗混料进行辊轧混合,设定转速720rpm。第一步,初辊间隙80um和终辊间隙40um,混合3遍;第二步,初辊间隙40um和终辊间隙20um,混合3遍;第三步,初辊间隙20um和终辊间隙10um,混合3遍;第四步,初辊间隙15um和终辊间隙7um,混合5遍。使得分散均匀,得到成品银浆。

[0031]

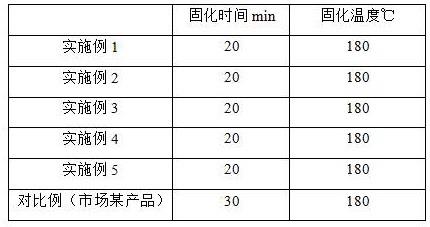

对比结果:1)浆料粘度对比和栅线高宽比对比:

如上表所示实施例的粘度均小于对比例,且触变值、高宽比更大,拥有更好的印刷性。

[0032]

2)电池性能对比:上述实施例制备后的基于毛细管悬浮液理论的低温固化导电银浆的电性能如下表所示:通过上表,可以得到上述实施例的基于毛细管悬浮液理论的低温固化导电银浆的导电性、印刷性、转换效率等各项性能优越,能满足市场主流hjt太阳能电池丝印栅极要求。

[0033]

需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。