1.本发明属于混凝土泵车技术领域,具体涉及一种分体式混凝土泵车底座及其自动化焊接生产线和方法。

背景技术:

2.自动化焊接是结构焊接生产技术发展的方向,它不仅标志着更高的焊接生产效率和更好的焊接质量,而且还大大改善了生产劳动条件,降低了劳动强度。

3.由于混凝土泵车底座结构的复杂性,x底座一直是混凝土泵车工艺性最差、拼焊难度最大的结构件。x底座结构也成为混凝土泵车结构件全面实施自动化焊接的瓶颈。

4.目前混凝土泵车x底座均为单体式结构,其生产线为适用于单体式x底座的焊接生产线,此种生产线仅仅是相同工作站的单一叠加。单体式x底座为单一复合箱体结构,结构复杂,内部焊缝数量较多。制造时需要根据施焊的可操作性及方便性,进行合理的焊接装配顺序安排;同时还要严格控制各个环节的焊接变形,保证焊接质量。

5.单体式x底座制造时一般采用多次拼点组对、多次焊接的分步拼焊模式,拼焊工序较多且顺序要求严格,难以实现自动化焊接。一方面因为较多的内焊缝及短焊缝存在,焊接接头较多,需要多次的人工补焊,自动化焊达率低;另一方面,单体式x底座的分步拼焊模式,导致机器人焊接臂要伸入到箱体内部和最外部,要求机器人焊接臂长度及外部轴行程都要达到最长,增加了设备的设计难度和成本,同时由于结构受限,机器人焊接臂与工件干涉较多,也造成自动化焊达率低。因此,单体式x底座最大的缺点是焊接工艺性差,不利于进行自动化焊接,生产线自动化焊达率较低,生产效率难以提升。

技术实现要素:

6.本发明的目的在于克服现有技术中的不足,提供一种分体式混凝土泵车底座及其自动化焊接生产线和方法,采用底座组件分别焊接成型后再拼装焊接的方式,有利于实现自动化焊接,降低生产成本,提高焊接生产效率和焊接质量。

7.本发明提供了如下的技术方案:第一方面,提供一种分体式混凝土泵车底座,包括左支腿箱、右支腿箱、回转支承座和后铰点;所述左支腿箱和右支腿箱交叉设置且尾部交叉处连接有后铰点,所述回转支承座卡设于左支腿箱、右支腿箱及后铰点上方;所述左支腿箱、右支腿箱、回转支承座和后铰点分别焊接成型后再拼装焊接。

8.进一步的,所述左支腿箱中部设有左支腿卡槽,所述右支腿箱中部设有右支腿卡槽,所述左支腿箱和右支腿箱通过左支腿卡槽和右支腿卡槽交叉卡合。

9.进一步的,所述回转支承座设有左卡孔、中卡孔和右卡孔,所述回转支承座与左支腿箱、右支腿箱及后铰点拼装时,左支腿箱的一端贯穿左卡孔,右支腿箱的一端贯穿右卡孔,左支腿箱的另一端、右支腿箱的另一端以及后铰点贯穿中卡孔。

10.第二方面,提供一种第一方面所述的分体式混凝土泵车底座的自动化焊接生产线,包括:依次分布的后铰点焊接工作站、右支腿箱焊接工作站、左支腿箱焊接工作站、回转支承座焊接工作站和底座主体焊接工作站,各工作站间通过agv转运机构实现产品输送;所述后铰点焊接工作站、右支腿箱焊接工作站和左支腿箱焊接工作站中相邻的两个或者三个合并为一个联合生产站,所述联合生产站设有rgv输送机构。

11.进一步的,所述后铰点焊接工作站、右支腿箱焊接工作站和左支腿箱焊接工作站合并为支腿箱和后铰点联合生产站,所述rgv输送机构包括rgv输送轨道以及在rgv输送轨道上行走的rgv车;所述rgv输送轨道的一侧依次设有后铰点上料台、后铰点自动焊接工位、右支腿箱自动焊接工位和左支腿箱自动焊接工位,所述rgv输送轨道的另一侧依次设有右支腿箱上料台、左支腿箱上料台、后铰点补焊工位、右支腿箱补焊工位、左支腿箱补焊工位和下料台。

12.进一步的,所述后铰点焊接工作站设有第一rgv输送机构,所述第一rgv输送机构包括第一rgv输送轨道以及在第一rgv输送轨道上行走的第一rgv车,所述第一rgv输送轨道的一侧依次设有后铰点上料台和后铰点自动焊接工位,另一侧依次设有后铰点补焊工位和后铰点下料台;所述右支腿箱焊接工作站和左支腿箱焊接工作站合并为支腿箱联合生产站,所述支腿箱联合生产站设有第二rgv输送机构,所述第二rgv输送机构包括第二rgv输送轨道以及在第二rgv输送轨道上行走的第二rgv车,所述第二rgv输送轨道的一侧依次设有右支腿箱上料台、右支腿箱自动焊接工位和左支腿箱自动焊接工位,另一侧依次设有左支腿箱上料台、右支腿箱补焊工位、左支腿箱补焊工位和下料台。

13.进一步的,所述左支腿箱自动焊接工位包括用于放置左支腿箱工件的第一翻转变位机、用于焊接左支腿箱工件的第一焊接机器人以及与第一焊接机器人连接的第一三轴行车桁架;所述右支腿箱自动焊接工位和后铰点自动焊接工位与左支腿箱自动焊接工位结构相同。

14.进一步的,所述回转支承座焊接工作站包括用于放置回转支承座工件的第二翻转变位机、用于焊接回转支承座工件的第二焊接机器人以及与第二焊接机器人连接的第一升降旋转立柱。

15.进一步的,所述底座主体焊接工作站包括相邻分布的底座主体反面焊接工作站和底座主体正面焊接工作站,所述底座主体反面焊接工作站包括用于放置底座工件的第三翻转变位机、用于焊接底座反面的第三焊接机器人以及与第三焊接机器人连接的第二三轴行车桁架,所述底座主体正面焊接工作站包括用于放置底座工件的第四翻转变位机、用于焊接底座工件的第四焊接机器人以及与第四焊接机器人连接的第三三轴行车桁架。

16.第三方面,提供一种采用第二方面所述生产线进行分体式混凝土泵车底座自动化焊接的方法,包括:将拼点完成的后铰点、右支腿箱、左支腿箱和回转支承座分别运至后铰点焊接工作站、右支腿箱焊接工作站、左支腿箱焊接工作站和回转支承座焊接工作站进行自动焊接,得到焊接完成的后铰点、右支腿箱、左支腿箱和回转支承座;

将焊接完成的后铰点、右支腿箱、左支腿箱和回转支承座进行拼点,得到拼点完成的底座,将拼点完成的底座通过agv转运机构转运至底座主体焊接工作站进行自动焊接,得到分体式混凝土泵车底座。

17.与现有技术相比,本发明的有益效果是:(1)本发明提供的分体式混凝土泵车底座,其组件左支腿箱、右支腿箱、回转支承座和后铰点分别焊接成型后再拼装焊接,因此将大量的内部焊缝暴露在了各组件的外部,提高了各组件的自动化焊达率,仅有各组件之间对接的部分内部焊缝无法使用机器人自动焊接,也提高了底座整体的焊达率;左支腿箱和右支腿箱的自动化焊达率可达60%以上,后铰点的自动焊达率可达80%,回转支承座的自动化焊达率更是超过90%以上,最终分体式混凝土泵车底座的自动化焊达率综合可达70%以上,大大降低了成本和劳动强度,提高了生产效率;(2)本发明提供的分体式混凝土泵车底座的自动化焊接生产线,布置合理,结构紧凑,减少了占地面积,有利于提高生产效率;此外,后铰点焊接工作站、右支腿箱焊接工作站和左支腿箱焊接工作站中相邻的两个或者三个合并为一个联合生产站,便于外形尺寸、重量、焊接位置和焊接姿态类似的支腿箱和后铰点的联合生产,可实现rgv输送机构、下料台等结构通用,极大的节省了生产成本。

附图说明

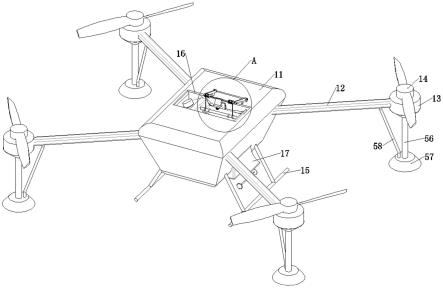

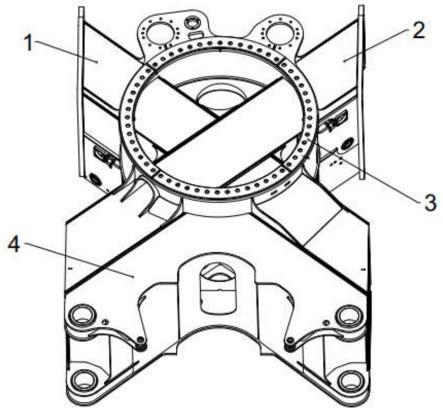

18.图1是本发明实施例中分体式混凝土泵车底座的结构示意图;图2是本发明实施例中左支腿箱的结构示意图;图3是本发明实施例中右支腿箱的结构示意图;图4是本发明实施例中回转支承座的结构示意图;图5是本发明实施例中后铰点的结构示意图;图6是本发明实施例2中分体式混凝土泵车底座自动化焊接生产线的结构示意图;图7是本发明实施例2中支腿箱和后铰点联合生产站的结构示意图;图8是本发明实施例中左支腿箱自动焊接工位的结构示意图;图9是本发明实施例中回转支承座焊接工作站的结构示意图;图10是本发明实施例中底座主体反面焊接工作站的结构示意图;图11是本发明实施例中底座主体正面焊接工作站的结构示意图;图12是本发明实施例中rgv车的结构示意图;图13是本发明实施例中左支腿箱上料台的结构示意图;图14是本发明实施例中下料台的结构示意图;图15是本发明实施例中agv小车的结构示意图;图16是本发明实施例3中后铰点焊接工作站和支腿箱联合生产站的结构示意图;图中标记为:1、左支腿箱;2、右支腿箱;3、回转支承座;4、后铰点;5、左支腿卡槽;6、右支腿卡槽;7、右卡孔;8、左卡孔;9、中卡孔;10、支腿箱和后铰点联合生产站;11、回转支承座焊接工作站;12、底座主体反面焊接工作站;13、底座主体正面焊接工作站;14、agv转运机构;15、agv小车;16、右支腿箱上料台;17、左支腿箱上料台;18、后铰点上料台;19、后铰点自动焊接工位;20、后铰点补焊工位;21、右支腿箱自动焊接工位;22、右支腿箱补焊工位;

23、左支腿箱自动焊接工位;24、左支腿箱补焊工位;25、rgv输送轨道;26、rgv车;27、下料台;28、第一三轴行车桁架;29、第一焊接机器人;30、第一翻转变位机;31、第一升降旋转立柱;32、第二焊接机器人;33、第二翻转变位机;34、第二三轴行车桁架;35、第三焊接机器人;36、第三翻转变位机;37、第三三轴行车桁架;38、第四焊接机器人;39、第四翻转变位机;40、第一rgv输送轨道;41、后铰点下料台;42、第二rgv输送轨道;43、第二rgv车;44、左支腿箱工件;45、回转支承座工件;46、底座工件;47、母车;48、小车;49、限位块;50、升降台主体;51、升降轴;52、定位销;53、一级升降台;54、二级升降台;55、工件传输链;56、小车主体;57、电池仓;58、举升平台;59、防碰撞保险杠;60、障碍检测激光雷达;61、升降框。

具体实施方式

19.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.需要说明的是,在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.实施例1如图1-图5所示,本实施例提供一种分体式混凝土泵车底座,包括左支腿箱1、右支腿箱2、回转支承座3和后铰点4;左支腿箱1和右支腿箱2交叉设置且尾部交叉处连接有后铰点4,回转支承座3卡设于左支腿箱1、右支腿箱2及后铰点4上方;左支腿箱1、右支腿箱2、回转支承座3和后铰点4分别焊接成型后再拼装焊接。

22.如图2-图4所示,左支腿箱1中部设有左支腿卡槽5,右支腿箱2中部设有右支腿卡槽6,左支腿箱1和右支腿箱2通过左支腿卡槽5和右支腿卡槽6交叉卡合。回转支承座3设有左卡孔8、中卡孔9和右卡孔7,回转支承座3与左支腿箱1、右支腿箱2及后铰点4拼装时,左支腿箱1的一端贯穿左卡孔8,右支腿箱2的一端贯穿右卡孔7,左支腿箱1的另一端、右支腿箱2的另一端以及后铰点4贯穿中卡孔9。

23.实施例2如图6所示,本实施例提供一种实施例1所述的分体式混凝土泵车底座的自动化焊接生产线,包括:依次分布的后铰点焊接工作站、右支腿箱焊接工作站、左支腿箱焊接工作站、回转支承座焊接工作站11和底座主体焊接工作站,各工作站间通过agv转运机构14实现产品输送,agv转运机构14包括agv小车15和agv小车控制系统。本实施例将该生产线分为东区和西区,后铰点焊接工作站、右支腿箱焊接工作站、左支腿箱焊接工作站位于西区,回转支承座焊接工作站11和底座主体焊接工作站位于东区。

24.如图6和图7所示,由于左支腿箱、右支腿箱和后铰点的外形尺寸、重量、焊接位置和焊接姿态类似,本实施例中将后铰点焊接工作站、右支腿箱焊接工作站和左支腿箱焊接工作站合并为支腿箱和后铰点联合生产站10,支腿箱和后铰点联合生产站设有一个共用的rgv输送机构。

25.如图7所示,rgv输送机构包括rgv输送轨道25以及在rgv输送轨道25上行走的rgv车26。rgv输送轨道25的一侧依次设有后铰点上料台18、后铰点自动焊接工位19、右支腿箱自动焊接工位21和左支腿箱自动焊接工位23,rgv输送轨道25的另一侧依次设有右支腿箱

上料台16、左支腿箱上料台17、后铰点补焊工位20、右支腿箱补焊工位22、左支腿箱补焊工位24和下料台27。

26.如图12所示,rgv车包括能够在rgv输送轨道25上行走的母车47、设于母车47上方的小车48以及设于小车48顶部的限位块49,限位块49用于对各工件进行限位,防止rgv车行走过程中工件脱落。

27.如图13所示,后铰点上料台18、右支腿箱上料台16和左支腿箱上料台17的结构类似,以左支腿箱上料台17为例,结构包括升降台主体50、安装于升降台主体50顶部且具有升降功能的升降轴51、连接于升降轴51顶部的升降框61以及设于升降框61上的定位销52,定位销52用于对各工件进行限位固定。

28.如图14所示,下料台27包括相邻设置的一级升降台53和二级升降台54,一级升降台53的高度高于二级升降台54的高度且两者均具有升降功能,一级升降台53和二级升降台54的顶部均设有用于传输工件的工件传输链55。

29.如图7所示,本实施例中,后铰点自动焊接工位19设有两个,后铰点补焊工位20设有一个,两者对应设置构成后铰点焊接工作站;右支腿箱自动焊接工位21设有两个,右支腿箱补焊工位22也设有两个,两者对应设置构成右支腿箱焊接工作站;左支腿箱自动焊接工位23设有三个,左支腿箱补焊工位24设有一个,两者对应设置构成左支腿箱焊接工作站。

30.如图7和图8所示,左支腿箱自动焊接工位23包括用于放置左支腿箱工件的第一翻转变位机30、用于焊接左支腿箱工件的第一焊接机器人29以及与第一焊接机器人29连接的第一三轴行车桁架28,第一三轴行车桁架28用于实现第一焊接机器人29在横向、纵向及竖向三个方向的三维运动。右支腿箱自动焊接工位21和后铰点自动焊接工位19与左支腿箱自动焊接工位23结构相同。因此,后铰点自动焊接工位19、右支腿箱自动焊接工位21和左支腿箱自动焊接工位23可共用三轴行车桁架的横向架,有利于降低生产成本。

31.如图9所示,回转支承座焊接工作站11包括用于放置回转支承座工件的第二翻转变位机33、用于焊接回转支承座工件的第二焊接机器人32以及与第二焊接机器人32连接的第一升降旋转立柱31,第一升降旋转立柱31用于实现第二焊接机器人32的升降和旋转动作,便于各方位的焊接。

32.如图7、图10和图11所示,底座主体焊接工作站包括相邻分布的底座主体反面焊接工作站12和底座主体正面焊接工作站13,底座主体反面焊接工作站12包括用于放置底座工件的第三翻转变位机36、用于焊接底座反面的第三焊接机器人35以及与第三焊接机器人35连接的第二三轴行车桁架34,底座主体正面焊接工作站13包括用于放置底座工件的第四翻转变位机39、用于焊接底座工件的第四焊接机器人38以及与第四焊接机器人38连接的第三三轴行车桁架37。

33.所述第一焊接机器人29、第二焊接机器人32、第三焊接机器人35和第四焊接机器人38均为六关节标准机器人,第一翻转变位机30、第二翻转变位机33和第四翻转变位机39均为l型翻转变位机,第三翻转变位机36为h型翻转变位机。

34.所述支腿箱和后铰点联合生产站10焊接成型的后铰点、左支腿箱、右支腿箱以及回转支承座焊接工作站11焊接成型的回转支承座34均通过agv小车15按agv小车控制系统的预设路线转运至底座主体焊接工作站进行整体焊接。如图15所示,agv小车包括小车主体56和设于小车主体56顶部的举升平台58,小车主体56和举升平台58内设有电池仓57,小车

主体56的下边缘设有防碰撞保险杠59,小车主体56的侧面设有障碍检测激光雷达60,便于agv小车避障。

35.实施例3如图16所示,本实施例提供一种分体式混凝土泵车底座的自动化焊接生产线,与实施例2的不同之处在于:将西区的生产线拆分为后铰点焊接工作站和支腿箱联合生产站。

36.后铰点焊接工作站设有第一rgv输送机构,第一rgv输送机构包括第一rgv输送轨道40以及在第一rgv输送轨道40上行走的第一rgv车,第一rgv输送轨道40的一侧依次设有后铰点上料台18和后铰点自动焊接工位19,另一侧依次设有后铰点补焊工位20和后铰点下料台41。

37.右支腿箱焊接工作站和左支腿箱焊接工作站合并为支腿箱联合生产站,支腿箱联合生产站设有第二rgv输送机构,第二rgv输送机构包括第二rgv输送轨道42以及在第二rgv输送轨道42上行走的第二rgv车43,第二rgv输送轨道42的一侧依次设有右支腿箱上料台16、右支腿箱自动焊接工位21和左支腿箱自动焊接工位23,另一侧依次设有左支腿箱上料台17、右支腿箱补焊工位22、左支腿箱补焊工位24和下料台27。

38.本实施例与实施例2相比,由于后铰点焊接工作站和支腿箱联合生产站之间要留人工和工件通道,整线长度多3米以上;本实施例多一个后铰点下料台41和一个rgv输送机构。

39.实施例4本实施例提供一种采用实施例2所述的生产线进行分体式混凝土泵车底座自动化焊接的方法,包括以下工艺流程:(1)后铰点、右支腿箱、左支腿箱的焊接(如图6-图8所示)s1:人工操作行车将拼点完成的后铰点、右支腿箱和左支腿箱分别吊运至后铰点上料台18、右支腿箱上料台16和左支腿箱上料台17,通过上料台上的定位销52固定位置。

40.s2:rgv车26沿着地面上的rgv输送轨道25自动移动到各上料台的下方,顶起工件,并将各工件自动移动到后铰点自动焊接工位19、右支腿箱自动焊接工位21、左支腿箱自动焊接工位23进行自动焊接,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm。

41.s3:焊接完成后由rgv车26沿rgv输送轨道25将工件转移到对面的后铰点补焊工位20、右支腿箱补焊工位22、左支腿箱补焊工位24进行人工补焊,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm。

42.s4:人工补焊完成后由rgv车26将工件转移到下料台27。

43.(2)回转支承座的焊接(如图6和图9所示)s1:人工操作行车将拼点完成的回转支承座吊运至回转支承座焊接工作站11。

44.s2:自动装夹后进行自动焊接,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm;焊接后自动拆卸工装。

45.s3:人工操作行车将自动焊接完的工件吊运至地面上进行补焊,焊接电流220-260a,焊接电压24-28v,焊接速度350-400mm。

46.前述流程(1)和(2)同步进行,得到焊接完成的后铰点、右支腿箱、左支腿箱和回转支承座。

47.(3)分体式混凝土泵车底座的焊接(如图6、图10和图11所示)

s1:agv小车15根据预设线路将焊接完成的后铰点、右支腿箱、左支腿箱和回转支承座转运至底座总成拼点工位,人工拼点底座总成。

48.s2:agv小车15将拼点完成的底座转运至底座主体反面焊接工作站12,人工操作行车将工件吊运到第三翻转变位机36上,进行反面焊缝焊接,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm。

49.s3:反面焊接完成后,人工操作行车卸下工件到缓存工位,agv小车15将缓存工位上的工件再转运至底座主体正面焊接工作站13进行底座正面自动焊接,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm。

50.s4:自动焊接完成后,人工在底座主体正面焊接工作站13的第四翻转变位机39上完成补焊,焊接电流240-280a,焊接电压24-28v,焊接速度350-400mm,焊接完成后得到分体式混凝土泵车底座。

51.s5:人工操作行车将分体式混凝土泵车底座吊运到缓存工位,由agv小车15转运至后续机加工工位。

52.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。