单片化方法

1.本技术是申请号为“202180005345.4”、申请日为“2021/02/17”、发明名称为“单片化方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及将晶片单片化的单片化方法。

背景技术:

3.以往,已知具备半导体层和在其下表面形成的金属层的半导体装置(例如参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2020/129786号

技术实现要素:

7.发明要解决的课题

8.具备半导体层和在其下表面形成的金属层的半导体装置通过将在下表面形成有金属层的晶片单片化而得到。

9.以往,在上述半导体装置中,为了减小半导体层的厚度方向的电阻值,有想要使晶片的厚度比较薄、更具体而言想要薄到30μm以下的要求。

10.但是,关于在下表面形成有金属层的晶片,如果其厚度为30μm以下,则难以使用划片刀将该晶片单片化。

11.因此,本发明是鉴于上述问题而做出的,目的在于提供不使用划片刀地将晶片单片化的单片化方法。

12.用来解决课题的手段

13.本发明的一技术方案的单片化方法,将在上表面形成有多个半导体元件构造的晶片单片化,依次包括以下工序:第1工序,在上述晶片的上表面形成表面保持膜;第2工序,将上述晶片的下表面减薄加工使得上述晶片的厚度成为30μm以下;第3工序,从上述晶片的上表面除去上述表面保持膜;第4工序,在被减薄加工后的上述晶片的下表面依次形成第1金属层和第2金属层;第5工序,向上述第2金属层的下表面粘贴切割带;第6工序,对上述晶片的上表面实施提高上述晶片的表面的亲水性的处理;第7工序,在上述晶片的表面形成水溶性保护层;第8工序,向上述晶片的上表面的规定区域照射激光,将上述第1金属层和上述第2金属层切断;以及第9工序,使用清洗用水从上述晶片的表面除去上述水溶性保护层;上述第1金属层的厚度为30μm以上60μm以下,上述第2金属层的厚度为10μm以上40μm以下,上述第1金属层的杨氏模量为80gpa以上130gpa以下,上述第2金属层的杨氏模量为190gpa以上220gpa以下;在上述第8工序中,照射第1激光而将上述第1金属层切断,之后,照射第2激光而将上述第2金属层切断。

14.此外,本发明的一技术方案的单片化方法,将在上表面形成有多个半导体元件构造的晶片单片化,依次包括以下工序:第1工序,将上述晶片的下表面减薄加工;第2工序,在被减薄加工后的上述晶片的下表面形成金属层;第3工序,对上述晶片的上表面的规定区域照射第1激光,将上述晶片和上述金属层切断;以及第4工序,在上述晶片的平面视图中,对通过上述第3工序而被切断了的切断区域的中心线的两侧的规定范围内的切断邻接区域照射第2激光,并且,在上述晶片的平面视图中,对上述切断区域中包含的切断内区域照射第3激光。

15.发明效果

16.根据本发明的一技术方案的单片化方法,能够不使用划片刀地将晶片单片化。

附图说明

17.图1是表示实施方式1的半导体装置的构造的一例的剖视图。

18.图2是表示实施方式1的半导体装置的构造的一例的平面图。

19.图3a是实施方式1的晶片的示意性放大剖视图。

20.图3b是实施方式1的晶片的示意性放大剖视图。

21.图3c是实施方式1的晶片的示意性放大剖视图。

22.图3d是实施方式1的晶片的示意性放大剖视图。

23.图3e是实施方式1的晶片的示意性放大剖视图。

24.图3f是实施方式1的晶片的示意性放大剖视图。

25.图3g是实施方式1的晶片的示意性放大剖视图。

26.图3h是实施方式1的晶片的示意性放大剖视图。

27.图3i是实施方式1的晶片的示意性放大剖视图。

28.图3j是实施方式1的晶片的示意性放大剖视图。

29.图4是实施方式1的晶片的示意性平面图。

30.图5a是表示在实施方式1的第8工序中向晶片的上表面照射激光的情形的一例的示意性平面图。

31.图5b是表示在实施方式1的第8工序中向晶片的上表面照射激光的情形的一例的示意性平面图。

32.图6是实施方式1的半导体装置的示意性放大剖视图。

33.图7是实施方式1的半导体装置的示意性放大剖视图。

34.图8a是实施方式2的晶片的示意性放大剖视图。

35.图8b是实施方式2的晶片的示意性放大剖视图。

36.图8c是实施方式2的晶片的示意性放大剖视图。

37.图9a是实施方式3的晶片的示意性放大剖视图。

38.图9b是实施方式3的晶片的示意性放大剖视图。

39.图9c是实施方式3的晶片的示意性放大剖视图。

40.图9d是实施方式3的晶片的示意性放大剖视图。

41.图10是表示在实施方式3的第49工序中向晶片的上表面照射第2激光及第3激光的情形的一例的示意性放大平面图。

42.图11a是表示在实施方式3的第49工序中向晶片的上表面照射第2激光的情形的一例的示意性放大平面图。

43.图11b是表示在实施方式3的第49工序中向晶片的上表面照射第2激光的情形的一例的示意性放大平面图。

44.图11c是表示在实施方式3的第49工序中向晶片的上表面照射第2激光的情形的一例的示意性放大平面图。

45.图11d是表示在实施方式3的第49工序中向晶片的上表面照射第2激光的情形的一例的示意性放大平面图。

46.图12a是表示在实施方式3的第49工序中向晶片的上表面照射第2激光及第3激光的情形的一例的示意性放大平面图。

47.图12b是表示在实施方式3的第49工序中向晶片的上表面照射第2激光及第3激光的情形的一例的示意性放大平面图。

48.图12c是表示在实施方式3的第49工序中向晶片的上表面照射第2激光及第3激光的情形的一例的示意性放大平面图。

具体实施方式

49.(达成得到本发明的一技术方案的经过)

50.发明人对于不使用划片刀地将在下表面形成有金属层的晶片单片化的单片化方法专门反复进行了实验、研究。并且,发明人得到了能够通过向在下表面形成有金属层的晶片的上表面照射激光而将晶片与金属层一起切断的认识。

51.发明人基于该认识进一步专门反复进行了实验、研究。更具体地讲,发明人使用厚度30μm以下的晶片、并且在其下表面形成有厚度30μm以上60μm以下且杨氏模量为80gpa以上130gpa以下的由金属(例如,银、铜等)构成的第1金属层以及厚度10μm以上40μm以下且杨氏模量为100gpa以上220gpa以下的由金属(例如镍等)构成的第2金属层的晶片,专门反复进行了实验、研究。

52.以下,对发明人所进行的实验、研究的内容进行说明。

53.在使用激光将金属层切断的情况下,已知如下现象:由在激光的照射下飞散的金属构成的形成物、或者由于激光的照射带来的热而暂时液化或气化了的金属再次冷却固化从而形成的形成物附着于该半导体装置。因此,在使用激光将金属层切断的情况下,希望在激光照射前将晶片的表面用水溶性保护层覆盖,使得含有构成金属层的金属的形成物不附着到晶片的表面。该情况下,如果无法将晶片的表面整体用水溶性保护层覆盖,则含有构成金属层的金属的形成物有可能附着到没有被水溶性保护层覆盖的晶片的表面的部分。

54.通常,在对晶片的下表面形成金属层的工序之前,进行将晶片的下表面研磨而将晶片减薄加工的工序。并且,为了在减薄加工的工序中保护晶片的上表面,在减薄加工的工序之前,进行在晶片的上表面形成表面保持膜的工序。该表面保持膜在减薄加工的工序之后被从晶片除去。

55.发明人经过实验、研究,得到了以下认识,即,含有构成金属层的金属的形成物向半导体层附着的原因在于以下现象:当从晶片的上表面将表面保持膜除去时表面保持膜在晶片的表面局部地或部分地残留,该残留的表面保持膜导致晶片的表面的亲水性下降,从

而无法将晶片的表面整体用水溶性保护层覆盖。并且,发明人基于这一认识,认为如果能够在将晶片的表面整体用水溶性保护层覆盖的工序的开始时间点使晶片的表面成为亲水性高的状态,则能够将抑制了含有构成金属层的金属的形成物的附着的半导体装置单片化,进而反复进行了实验、研究。结果,发明人想到了以下单片化方法。

56.本发明的一技术方案的单片化方法,将在上表面形成有多个半导体元件构造的晶片单片化,依次包括以下工序:第1工序,在上述晶片的上表面形成表面保持膜;第2工序,将上述晶片的下表面减薄加工使得上述晶片的厚度成为30μm以下;第3工序,从上述晶片的上表面除去上述表面保持膜;第4工序,在被减薄加工后的上述晶片的下表面依次形成第1金属层和第2金属层;第5工序,向上述第2金属层的下表面粘贴切割带;第6工序,对上述晶片的上表面实施提高上述晶片的表面的亲水性的处理;第7工序,在上述晶片的表面形成水溶性保护层;第8工序,向上述晶片的上表面的规定区域照射激光,将上述晶片、上述第1金属层和上述第2金属层切断;以及第9工序,使用清洗用水从上述晶片的表面除去上述水溶性保护层;上述第1金属层的厚度为30μm以上60μm以下,上述第2金属层的厚度为10μm以上40μm以下,上述第1金属层的杨氏模量为80gpa以上130gpa以下,上述第2金属层的杨氏模量为190gpa以上220gpa以下。

57.根据上述单片化方法,能够不使用划片刀地将晶片单片化。

58.此外,根据上述单片化方法,在第7工序中在晶片的表面形成水溶性保护层之前,能够通过第6工序使晶片的表面成为亲水性高的状态。由此,在第7工序中,能够将晶片的表面整体用水溶性保护层覆盖。因此,抑制了由于第8工序中的激光照射而形成的、包含构成金属层的金属的形成物附着到晶片表面的情况。因此,在通过上述单片化方法单片化的半导体装置中,抑制了包含构成金属层的金属的形成物的附着。

59.因而,根据上述单片化方法,提供抑制了包含构成金属层的金属的形成物的附着的半导体装置。

60.此外,可以是,上述规定区域包括在上述晶片的平面视图中分别划分上述多个半导体元件构造的格状的多个直道;上述第8工序包括:第11工序,进行多次第10工序,该第10工序对于在上述晶片的平面视图中的第1方向上延伸的多个第1直道,分别从该第1直道的一端到另一端或者该另一端到该一端照射上述激光;以及第13工序,进行多次第12工序,该第12工序对于在上述晶片的平面视图中的与上述第1方向正交的第2方向上延伸的多个第2直道,分别从该第2直道的一端到另一端或者该另一端到该一端照射上述激光;上述第11工序是如下工序,即:在对于上述多个第1直道中的1个第1直道进行的上述多次的上述第10工序的从开始到结束的期间中,对于上述多个第1直道中的其他第1直道不照射上述激光的工序;上述第13工序是如下工序,即:在对于上述多个第2直道中的1个第2直道进行的上述多次的上述第12工序的从开始到结束的期间中,对于上述多个第2直道中的其他第2直道不照射上述激光的工序。

61.第1金属层和第2金属层具有由杨氏模量相互不同的两种金属构成的双金属构造。因此,如果在没有将1个直道中的晶片、第1金属层和第2金属层完全切断的状态下开始下1个直道中的晶片、第1金属层和第2金属层的切断,则由于晶片中内在的翘曲应力的释放在晶片内不均匀的状态下发生从而有直道发生位置偏移的情况。

62.根据上述单片化方法,在第11工序中,在对于1个第1直道进行多次第10工序之后,

开始对于下1个第1直道的第10工序。因此,能够在将1个第1直道中的晶片、第1金属层和第2金属层可靠地完全切断后,开始下1个第1直道中的晶片、第1金属层和第2金属层的切断。

63.此外,同样,在第13工序中,在对于1个第2直道进行多次第12工序之后,开始对于下1个第2直道的第12工序。因此,能够在将1个第2直道中的晶片、第1金属层和第2金属层可靠地完全切断后,开始下1个第2直道中的晶片、第1金属层和第2金属层的切断。

64.这样,根据上述单片化方法,能够防止在没有将1个直道中的晶片、第1金属层和第2金属层完全切断的状态下开始下1个直道中的晶片、第1金属层和第2金属层的切断。

65.因而,根据上述单片化方法,能够抑制由于晶片的翘曲应力的释放而可能发生的、在激光的照射中发生直道位置偏移的情况。

66.此外,可以是,在上述第11工序中,将对于上述多个第1直道分别进行的上述多次的上述第10工序以从上述第2方向上的一端的第1直道朝向另一端的第1直道排列的顺序进行;在上述第13工序中,将对于上述多个第2直道分别进行的上述多次的上述第12工序以从上述第1方向上的一端的第2直道朝向另一端的第2直道排列的顺序进行。

67.由此,能够有效率地实施多个第1直道中的晶片、第1金属层和第2金属层的切断,并且能够有效率地实施多个第2直道中的晶片、第1金属层和第2金属层的切断。

68.此外,可以是,在上述第11工序中,对上述多个第1直道分别进行的上述多次的上述第10工序包括:从该第1直道的上述一端到上述另一端照射上述激光的1次第1去路照射工序、和从该第1直道的上述另一端到上述一端照射上述激光的1次第1归路照射工序;在上述第13工序中,对上述多个第2直道分别进行的上述多次的上述第12工序包括:从该第2直道的上述一端到上述另一端照射上述激光的1次第2去路照射工序、和从该第2直道的上述另一端到上述一端照射上述激光的1次第2归路照射工序。

69.由此,在能够通过两次第10工序实现1个直道中的晶片、第1金属层和第2金属层的切断的情况下,能够有效率地实施这些两次第10工序。

70.此外,可以是,在上述第1去路照射工序和上述第1归路照射工序中的最先执行的工序中,将上述第1金属层切断;在上述第2去路照射工序和上述第2归路照射工序中的最先执行的工序中,将上述第1金属层切断。

71.此外,可以是,在上述第11工序中,对上述多个第1直道分别进行的上述多次的上述第10工序包括:从该第1直道的上述一端到上述另一端照射上述激光的1次以上的第1去路照射工序、和从该第1直道的上述另一端到上述一端照射上述激光的1次以上的第1归路照射工序;上述第1去路照射工序中的上述激光的照射条件与上述第1归路照射工序中的上述激光的照射条件相等;在上述第13工序中,对上述多个第2直道分别进行的上述多次的上述第12工序包括:从该第2直道的上述一端到上述另一端照射上述激光的1次以上的第2去路照射工序、和从该第2直道的上述另一端到上述一端照射上述激光的1次以上的第2归路照射工序;上述第2去路照射工序中的上述激光的照射条件与上述第2归路照射工序中的上述激光的照射条件相等。

72.由此,在第11工序中,不需要进行激光的照射条件的变更,在第13工序中,不需要进行激光的照射条件的变更。

73.此外,可以是,在从上述第7工序的结束到上述第8工序的开始之间还包括第14工序,该第14工序在上述晶片的上表面中的上述多个半导体元件构造之间的元件构造间区域

中形成槽;上述规定区域包含在上述元件构造间区域中。

74.通常,如果向晶片照射能够将金属层切断的输出功率的激光,则有在晶片的切断区域的周围形成被称作haz(heat affected zone)的因激光的热影响而半导体的晶体变质了的区域的情况。

75.根据上述单片化方法,能够将通过第8工序中的激光照射可能形成的产生haz的区域通过第14工序预先除去。

76.因而,根据上述单片化方法,提供抑制了haz的形成的半导体装置。

77.本发明的一技术方案的单片化方法,将在上表面形成有多个半导体元件构造的晶片单片化,依次包括以下工序:第1工序,将上述晶片的下表面减薄加工;第2工序,在被减薄加工后的上述晶片的下表面形成金属层;第3工序,对上述晶片的上表面的规定区域照射第1激光,将上述晶片和上述金属层切断;以及第4工序,在上述晶片的平面视图中,对通过上述第3工序而被切断了的切断区域的中心线的两侧的规定范围内的切断邻接区域照射第2激光,并且,在上述晶片的平面视图中,对上述切断区域中包含的切断内区域照射第3激光。

78.根据上述单片化方法,能够不使用划片刀地将晶片单片化。

79.此外,根据上述单片化方法,能够将通过在第3工序中照射的第1激光可能形成的haz通过第4工序中的第2激光的照射而除去。

80.另一方面,有由于第4工序中的第2激光的照射从而包含构成金属层的金属的形成物作为毛刺附着在晶片的平面视图中的切断区域的内部的情况。

81.对此,根据上述单片化方法,能够将上述毛刺通过第4工序中的第3激光的照射而除去。

82.因而,根据上述单片化方法,提供抑制了haz的形成及上述毛刺的附着的半导体装置。

83.此外,可以是,上述第1激光、上述第2激光和上述第3激光以1个激光输出装置为光源。

84.由此,能够通过1个激光输出装置实现上述单片化方法。

85.此外,可以是,在上述晶片的平面视图中,上述切断邻接区域包括上述中心线的一侧的第1切断邻接区域和上述中心线的另一侧的第2切断邻接区域;在上述第4工序中,向上述第1切断邻接区域照射将从上述1个激光输出装置输出的激光的一部分分支为多个而得到的多个第1照射斑,向上述第2切断邻接区域照射将从上述1个激光输出装置输出的激光的一部分分支为多个而得到的多个第2照射斑,由此实施向上述切断邻接区域的上述第2激光的照射;向上述切断内区域照射将从上述1个激光输出装置输出的激光的一部分分支为多个而得到的多个第3照射斑,由此实施向上述切断内区域的上述第3激光的照射;在上述晶片的平面视图中,使上述多个第1照射斑、上述多个第2照射斑和上述多个第3照射斑行进或者使上述晶片行进,以使得上述多个第1照射斑、上述多个第2照射斑和上述多个第3照射斑相对于上述晶片沿着上述切断区域的切断方向相对地行进;在上述晶片的平面视图中,上述多个第1照射斑和上述多个第2照射斑处于以上述中心线为对称轴的线对称的关系;在上述晶片的平面视图中,上述多个第1照射斑配置为,与上述中心线的最短距离从上述多个第1照射斑、上述多个第2照射斑和上述多个第3照射斑相对于上述晶片相对地行进的行进方向上的前方朝向后方单调增加;在上述晶片的平面视图中,上述多个第3照射斑排列在1

个以上的直线上。

86.通常,由于haz距作为激光的被照射面的晶片表面越近则变质区域越大,所以需要将距晶片表面较浅的部分除去直到远离切断区域之处。相对于此,由于距晶片表面越深则haz的变质区域越窄,所以关于距晶片表面较深的部分,只要能够仅除去距切断区域较近处即可。通过这样进行激光的照射,由于每个照射斑的激光的照射具有以该照射斑为中心的正态分布那样的强度的下摆,所以即使全部照射斑的激光的强度相同,通过照射斑的重叠,距作为激光的被照射面的晶片表面较浅的部分也被除去直到距切断区域较远处,距晶片表面较深的部分仅在距切断区域较近处被除去。进而,只要将照射斑的位置每次稍稍错移,就能提高某个照射斑被照射在切断区域的两端附近的概率,所以能够实现所希望的加工。

87.此外,可以是,在上述晶片的平面视图中,上述多个第1照射斑的至少1个位于上述切断区域。

88.由此,即使在切断区域中形成了haz,也能够将形成在切断区域中的haz通过第4工序中的第2激光的照射而除去。

89.此外,可以是,在上述晶片的平面视图中,上述多个第1照射斑排列在1条直线上。

90.由此,能够抑制第2激光被多次照射在相同的位置。

91.此外,可以是,在上述晶片的平面视图中,上述多个第1照射斑在2个以上的边上排列。

92.由此,能够抑制切断邻接区域不必要地扩大。

93.此外,可以是,在上述晶片的平面视图中,上述多个第3照射斑中的至少1个比上述多个第1照射斑更靠上述行进方向上的前方。

94.由此,比第2激光先行的第3激光的照射能够将第2激光的计划加工区域预先高温化,所以效率良好地使金属层气化。因此,能够抑制上述毛刺的附着。

95.此外,可以是,在上述晶片的平面视图中,上述多个第1照射斑中的至少1个比上述多个第3照射斑更靠上述行进方向上的前方。

96.由此,能够在通过第2激光的照射而新发生的包含构成金属层的金属的形成物成长为容易除去的状态的毛刺后,通过第3激光进行除去。因此,能够抑制上述毛刺的附着。

97.此外,可以是,在上述晶片的平面视图中,上述多个第3照射斑中的至少1个比上述多个第1照射斑更靠上述行进方向上的后方。

98.由此,能够将通过第2激光的照射而新发生的包含构成金属层的金属的形成物通过第3激光更有效地除去。因此,能够抑制上述毛刺的附着。

99.此外,可以是,在上述晶片的平面视图中,上述多个第3照射斑排列在2条直线上。

100.由此,能够更有效地将上述毛刺除去。

101.以下,参照附图对本发明的一技术方案的单片化方法的具体例进行说明。这里表示的实施方式都表示本发明的一具体例。因而,在以下的实施方式中表示的数值、形状、构成要素、构成要素的配置及连接形态、以及步骤(工序)及步骤的顺序等作为一例而并不意欲限定本发明。此外,各图是示意图,并不一定严格地图示。在各图中,对于实质上相同的结构附加相同的标号,将重复的说明省略或简化。

102.(实施方式1)

103.[1-1.半导体装置的构造]

[0104]

以下,对实施方式1的半导体装置的构造进行说明。实施方式1的半导体装置是形成有2个纵型mos(metal oxide semiconductor)晶体管的、能够面朝下安装的芯片尺寸封装(chip size package:csp)型的半导体器件。上述2个纵型mos晶体管是功率晶体管,并且是所谓的沟槽mos型fet(field effect transistor)。

[0105]

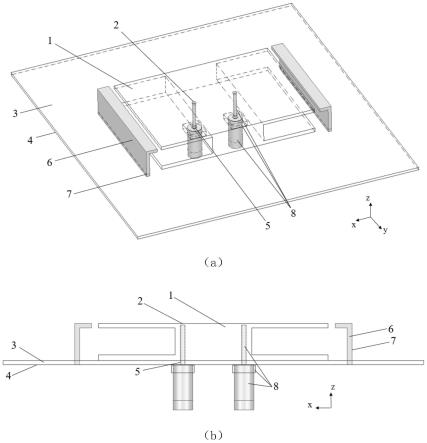

图1是表示实施方式1的半导体装置1的构造的一例的剖视图。图2是表示半导体装置1的结构的一例的平面图。图1表示图2的i-i切断面。

[0106]

如图1及图2所示,半导体装置1具有半导体层40、金属层30、在半导体层40内的第1区域a1中形成的第1纵型mos晶体管10(以下也称作“晶体管10”)、和在半导体层40内的第2区域a2中形成的第2纵型mos晶体管20(以下也称作“晶体管20”)。这里,如图2所示,第1区域a1和第2区域a2在半导体层40的平面视图中相互邻接,是将半导体装置1在面积上二等分的一方和另一方。

[0107]

半导体层40将半导体基板32、低浓度杂质层33和氧化膜34层叠而构成。另外,在本发明中描述晶片的厚度的情况下,例如在描述将晶片的厚度减薄加工为30μm以下等的情况下,晶片是指半导体层40。

[0108]

半导体基板32配置在半导体层40的下面侧,由含有第1导电型的杂质的硅构成。

[0109]

低浓度杂质层33配置在半导体层40的上面侧,与半导体基板32接触而形成,含有比半导体基板32的第1导电型的杂质的浓度低的浓度的第1导电型的杂质。低浓度杂质层33例如可以通过外延生长而形成在半导体基板32上。

[0110]

氧化膜34配置在半导体层40的最上面,与低浓度杂质层33接触而形成。

[0111]

保护层35与半导体层40的上表面接触而形成,将半导体层40的上表面的至少一部分覆盖。

[0112]

金属层30与半导体基板32的下表面整面接触而形成。金属层30将半导体基板32侧的第1金属层30a和相反侧的第2金属层30b叠合而构成。

[0113]

第1金属层30a例如由镀层形成,厚度为30μm以上60μm以下,杨氏模量为80gpa以上130gpa以下。作为非限定性的一例,第1金属层可以由银或铜构成。

[0114]

第2金属层30b例如由镀层形成,厚度为10μm以上40μm以下,杨氏模量为190gpa以上220gpa以下。作为非限定性的一例,第2金属层可以由镍构成。

[0115]

另外,在第1金属层30a和第2金属层30b中,可以微量地含有在金属材料的制造工序中作为杂质混入的金属以外的元素。

[0116]

此外,如图1及图2所示,晶体管10在半导体层40的上表面处具有在面朝下安装时经由接合材料而与安装基板相接合的1个以上(这里是6个)第1源极焊盘111(这里是第1源极焊盘111a、111b、111c、111d、111e及111f)、以及第1栅极焊盘119。此外,晶体管20在半导体层40的上表面处具有在面朝下安装时经由接合材料而与安装基板相接合的1个以上(这里是6个)第2源极焊盘121(这里是第2源极焊盘121a、121b、121c、121d、121e及121f)、以及第2栅极焊盘129。

[0117]

如图1及图2所示,在平面视图中,半导体层40是矩形形状,晶体管10和晶体管20在第1方向上排列。这里,半导体层40在平面视图中是具有与第1方向平行的一个长边91和另一个长边92、以及与第1方向正交的方向的一个短边93和另一个短边94的长方形。即,这里,半导体层40是以第1方向为长边的长方形。

[0118]

在图2中,中央线90是在半导体层40的平面视图中将长方形的半导体层40在第1方向上进行二等分的线。因而,中央线90是在半导体层40的平面视图中与第1方向正交的方向的直线。

[0119]

边界90c是第1区域a1与第2区域a2的边界。边界90c在半导体层40的平面视图中将半导体层40根据面积而二等分,但并不需要一定是一个直线。在半导体层40的平面视图中,中央线90和边界90c既有一致的情况也有不一致的情况。

[0120]

另外,第1栅极焊盘119的数量及第2栅极焊盘129的数量分别并不需要一定限定于图2所例示的1个。

[0121]

另外,1个以上的第1源极焊盘111的数量以及1个以上的第2源极焊盘121的数量分别并不需要一定限定于图2所例示的6个,也可以是6个以外的1个以上的数量。

[0122]

如图1及图2所示,在低浓度杂质层33的第1区域a1中,形成有含有与第1导电型不同的第2导电型的杂质的第1体区域18。在第1体区域18中,形成有含有第1导电型的杂质的第1源极区域14、第1栅极导体15及第1栅极绝缘膜16。第1源极电极11包括部分12和部分13,部分12经由部分13而与第1源极区域14及第1体区域18连接。第1栅极导体15与第1栅极焊盘119电连接。

[0123]

第1源极电极11的部分12是在面朝下安装中的回流时与焊料接合的层,作为非限定性的一例,可以由含有镍、钛、钨、钯中的某1个以上的金属材料构成。在部分12的上表面,可以施加金等的镀层。

[0124]

第1源极电极11的部分13是将部分12与半导体层40连接的层,作为非限定性的一例,可以由含有铝、铜、金、银中的某1个以上的金属材料构成。

[0125]

在低浓度杂质层33的第2区域a2中,形成有含有第2导电型的杂质的第2体区域28。在第2体区域28中,形成有含有第1导电型的杂质的第2源极区域24、第2栅极导体25及第2栅极绝缘膜26。第2源极电极21包括部分22和部分23,部分22经由部分23而与第2源极区域24及第2体区域28连接。第2栅极导体25与第2栅极焊盘129电连接。

[0126]

第2源极电极21的部分22是在面朝下安装中的回流时与焊料接合的层,作为非限定性的一例,可以由含有镍、钛、钨、钯中的某1个以上的金属材料构成。在部分22的上表面,可以施加金等的镀层。

[0127]

第2源极电极21的部分23是将部分22与半导体层40连接的层,作为非限定性的一例,可以由含有铝、铜、金、银中的某1个以上的金属材料构成。

[0128]

根据晶体管10及晶体管20的上述结构,低浓度杂质层33和半导体基板32作为将晶体管10的第1漏极区域及晶体管20的第2漏极区域共通化而得到的共通漏极区域发挥功能。

[0129]

如图1所示,第1体区域18被具有开口的氧化膜34覆盖,设有经由氧化膜34的开口而与第1源极区域14连接的第1源极电极11的部分13。氧化膜34及第1源极电极11的部分13被具有开口的保护层35覆盖,设有经由保护层35的开口而与第1源极电极11的部分13连接的部分12。

[0130]

第2体区域28被具有开口的氧化膜34覆盖,设有经由氧化膜34的开口而与第2源极区域24连接的第2源极电极21的部分23。氧化膜34及第2源极电极21的部分23被具有开口的保护层35覆盖,设有经由保护层35的开口而与第2源极电极21的部分23连接的部分22。

[0131]

因而,1个以上的第1源极焊盘111及1个以上的第2源极焊盘121分别指的是第1源

极电极11及第2源极电极21在半导体装置1的上表面局部地露出的区域、所谓的端子的部分。同样,第1栅极焊盘119及第2栅极焊盘129分别指的是第1栅极电极19(在图1、图2中未图示)及第2栅极电极29(在图1、图2中未图示)在半导体装置1的上表面局部地露出的区域、所谓的端子的部分。在本说明书中,将源极焊盘和栅极焊盘统称作“电极焊盘”。

[0132]

此外,半导体装置1中的各构造体的标准设计例中,半导体层40的厚度是10~90μm,金属层30的厚度是40~100μm,氧化膜34和保护层35的厚度之和是3~13μm。

[0133]

[1-2.半导体装置的单片化方法]

[0134]

上述半导体装置1通过将形成有多个半导体元件构造的晶片单片化而形成。

[0135]

这里,所谓将晶片单片化,是指将晶片切断而将在晶片上以阵列状形成的多个半导体元件构造一个个地分割。

[0136]

以下,说明将半导体装置1从晶片单片化的第1单片化方法。

[0137]

第1单片化方法对以阵列状形成有多个半导体元件构造的晶片执行。第1单片化方法包括多个工序。

[0138]

图3a是开始第1单片化方法的时间点的晶片100的切断区域附近的示意性放大剖视图,图3b~图3j是在第1单片化方法中实施的各工序中的晶片100的切断区域附近的示意性放大剖视图。

[0139]

如图3b~图3j所示,第1单片化方法依次包括第1工序~第9工序。

[0140]

如图3b所示,第1工序是在晶片100的上表面形成表面保持膜50的工序。该第1工序为了防止由于在后述的第2工序中可能产生的异物等而晶片100的表面损伤、晶片100的表面被污染等情况而进行。

[0141]

表面保持膜50例如可以是背面研削带。在表面保持膜50是背面研削带的情况下,第1工序例如通过向晶片100的上表面粘贴背面研削带而实现。背面研削带例如是以乙烯醋酸乙烯共聚物为表面基材、以丙烯酸树脂为粘接层的粘接性带。

[0142]

如图3c所示,第2工序是将晶片100的下表面减薄加工使得晶片100的厚度成为30μm以下的工序。

[0143]

第2工序例如通过将晶片100的下表面研削来实现。通常,将晶片的下表面研削的处理也称为背面研削。因此,换言之,第2工序例如通过对晶片100的下表面进行背面研削来实现。另外,在第2工序的末尾,也可以从研削向研磨、蚀刻转移。

[0144]

如图3d所示,第3工序是从晶片100的上表面将在第1工序中形成在晶片100的上表面上的表面保持膜50除去的工序。

[0145]

在表面保持膜50是背面研削带的情况下,第3工序例如通过从晶片100的上表面将所粘贴的背面研削带剥掉而实现。

[0146]

在第3工序中,难以将形成在晶片100的上表面上的表面保持膜50完全除去。

[0147]

如图3e所示,第4工序是对于在第2工序中被减薄加工后的晶片100的下表面依次形成第1金属层30a和第2金属层30b的工序,即形成金属层30的工序。

[0148]

第1金属层30a和第2金属层30b分别例如既可以由单一的金属构成,也可以通过由多个金属形成的合金构成。此外,第1金属层30a和第2金属层30b分别既可以通过由1种金属或1种合金形成的单一的层构成,也可以将由相互不同的金属或合金形成的多个层叠合而构成。

[0149]

第1金属层30a的形成既可以通过在晶片100的下表面例如蒸镀金属来实现,也可以通过例如电镀金属来实现,也可以通过在蒸镀金属后电镀相同或不同的金属来实现。

[0150]

此外,第2金属层30b的形成既可以通过在第1金属层30a的下表面例如蒸镀金属来实现,也可以通过例如电镀金属来实现,也可以通过在蒸镀金属后电镀相同或不同的金属来实现。

[0151]

如图3f所示,第5工序是向在第4工序中形成的金属层30的下表面粘贴切割带52的工序。切割带52例如可以是以聚烯烃、丙烯酸聚氨脂树脂、丙烯酸酯共聚物等为基材的粘接性带。

[0152]

如图3g所示,第6工序是对晶片100的上表面实施使晶片100的表面的亲水性提高的处理的工序。

[0153]

使亲水性提高的处理是将在第3工序中没有被从晶片100的表面完全除去而残留的表面保持膜50进行清洗的工序,例如可以是使用等离子体进行干式清洗的等离子体处理,也可以是通过适当的有机溶剂例如丙酮进行湿式清洗的有机溶剂清洗处理,例如也可以是照射紫外线的uv照射处理,也可以是灰化(ashing)处理。

[0154]

这里,作为一例,将使亲水性提高的处理设为以氩、氧为原料的大气压等离子体方式的等离子体处理。

[0155]

该第6工序是通过使晶片100的表面成为亲水性比较高的状态从而使得在后述的第7工序中能够用水溶性保护层51(参照图3h)将晶片100的表面整体覆盖的处理。

[0156]

如上述那样,在第3工序中,难以将形成在晶片100的上表面上的表面保持膜50完全除去。如果表面保持膜50没有被完全除去而残留在晶片100的表面,则该残留的表面保持膜50降低晶片100的表面的亲水性。因此,在开始第7工序之前进行第6工序,使晶片100的表面成为亲水性比较高的状态。

[0157]

反过来讲,如果不在进行第7工序之前进行该第6工序,则由于在第3工序中晶片100的表面的亲水性下降,所以在第7工序中无法将晶片100的表面整体用水溶性保护层51覆盖。

[0158]

在第7工序中,通过将晶片100的表面整体用水溶性保护层51覆盖,能够抑制起因于后述第8工序中的激光照射而形成的、含有构成金属层30的金属的形成物向晶片100的表面附着的情况。

[0159]

如图3h所示,第7工序是在晶片100的表面形成水溶性保护层51的工序。

[0160]

向晶片100的表面形成水溶性保护层51例如通过旋涂机将形成水溶性保护层51的涂料剂涂覆于晶片100的表面来实现。

[0161]

涂料剂即水溶性保护层51例如可以是1-甲氧基-2-丙醇丙二醇单甲醚。

[0162]

由旋涂机进行的涂覆例如通过以比500rpm快的旋转速度使晶片100旋转、将小于100ml的涂料剂向晶片100的表面滴落来实现。

[0163]

通常,在从通过第6工序对晶片100的上表面实施了使晶片100的表面的亲水性提高的处理之后到第7工序开始的期间,与保管晶片100的环境、保管的期间的长度相应地,晶片100的表面的亲水性丧失。因此,从第6工序结束到第7工序开始的期间中的晶片100的保管优选在被管理的环境下进行。作为一例,优选的是,在从第6工序结束到第7工序开始的期间中,将晶片100在每立方英尺0.5μm的颗粒物为5000个以下的环境中保管,从第6工序结束

起在240小时之内开始第7工序。

[0164]

如图3i所示,第8工序是对晶片100的规定区域即切断区域照射激光而将晶片100、第1金属层30a和第2金属层30b切断的工序。照射激光的激光器例如可以是波长为355nm的q开关激光器。

[0165]

图4是晶片100的示意性的平面图。

[0166]

如图4所示,晶片100的规定区域即切断区域在晶片100的平面视图中由分别划分多个半导体元件构造230的格状的多个直道(street)构成。这里,多个直道由在晶片100的平面视图中的第1方向(这里是图4中的左右方向)上延伸的多个第1直道210(这里是第1直道210a、210b、210c、210d、210e及210f)和在晶片100的平面视图中的与第1方向正交的第2方向(这里是图4中的上下方向)上延伸的多个第2直道220(这里是第2直道220a、220b、220c、220d、220e、220f、220g及220h)构成。

[0167]

第8工序包括:第11工序,对于多个第1直道210分别进行多次从第1直道210的一端到另一端或另一端到一端照射激光的第10工序;以及第13工序,对于多个第2直道220分别进行多次从第2直道220的一端到另一端或另一端到一端照射激光的第12工序。

[0168]

这里,第11工序是在从对于多个第1直道210中的1个第1直道210开始多次第10工序起到结束为止的期间中对于其他第1直道210不照射激光的工序,第13工序是在从对于多个第2直道220中的1个第2直道220开始多次第12工序起到结束为止的期间中对于其他第2直道220不照射激光的工序。

[0169]

在晶片100中,第1金属层30a和第2金属层30b具有包含杨氏模量相互不同的两种金属的双金属构造。因此,如果在没有将1个直道中的晶片100、第1金属层30a和第2金属层30b完全切断的状态下开始下1个直道中的晶片100、第1金属层30a和第2金属层30b的切断,则有可能因为晶片中内在的翘曲应力的释放在晶片内不均匀的状态下发生从而发生直道的位置偏移。

[0170]

如上述那样,在第11工序中,在对于1个第1直道210进行多次第10工序之后,开始对于下1个第1直道210的第10工序。因此,能够在将1个第1直道210中的晶片100、第1金属层30a和第2金属层30b可靠地完全切断后,开始下1个第1直道210中的晶片100、第1金属层30a和第2金属层30b的切断。

[0171]

此外,同样,在第13工序中,在对于1个第2直道220进行多次第12工序之后,开始对于下1个第2直道220的第12工序。因此,在第13工序中,能够在将第2直道220中的晶片100、第1金属层30a和第2金属层30b可靠地完全切断后,开始下1个第2直道220中的晶片100、第1金属层30a和第2金属层30b的切断。

[0172]

这样,第8工序包含第11工序和第13工序,从而能够防止在没有将1个直道中的晶片100、第1金属层30a和第2金属层30b完全切断的状态下开始下1个直道中的晶片100、第1金属层30a和第2金属层30b的切断。

[0173]

由此,能够抑制由于晶片100的翘曲应力的释放而发生的、在激光的照射中发生直道的位置偏移的情况。

[0174]

此外,可以是,在第11工序中,将对多个第1直道210分别进行的多次第10工序以从第2方向上的一端的第1直道210(这里是第1直道210a)朝向另一端的第1直道210(这里是第1直道210f)排列的顺序进行;在第13工序中,将对多个第2直道220分别进行的多次第12工

序以从第1方向上的一端的第2直道220(这里是第2直道220a)朝向另一端的第2直道220(这里是第2直道220h)排列的顺序进行。

[0175]

由此,能够有效率地实施多个第1直道210中的晶片100、第1金属层30a和第2金属层30b的切断,并且有效率地实施多个第2直道220中的晶片100、第1金属层30a和第2金属层30b的切断。

[0176]

以下,参照附图对第8工序的不必须为限定性的一具体例进行说明。这里例示的一具体例,是对1个第1直道210进行两次第10工序而能够将1个第1直道210中的晶片100、第1金属层30a和第2金属层30b可靠地完全切断、并且对1个第2直道220进行两次第12工序而能够将1个第2直道220中的晶片100、第1金属层30a和第2金属层30b可靠地完全切断的情况下的一具体例。

[0177]

图5a和图5b是表示在第8工序中向晶片100的上表面照射激光的情形的一例的示意性平面图。

[0178]

首先,如图5a所示,在第8工序中,对于多个第1直道210,以a1、b1、c1、d1、e1、f1、

…

的顺序进行第10工序。

[0179]

即,在第8工序中,首先,对于第1直道210a,进行从一端到另一端照射激光的1次第1去路照射工序(图5a中的a1),接着,进行从另一端到一端照射激光的1次第1归路照射工序(图5a中的b1)。接着,对于第1直道210b,进行从一端到另一端照射激光的1次第1去路照射工序(图5a中的c1),接着,进行从另一端到一端照射激光的1次第1归路照射工序(图5a中的d1)。接着,对于第1直道210c,进行从一端到另一端照射激光的1次第1去路照射工序(图5a中的e1),接着,进行从另一端到一端照射激光的1次第1归路照射工序(图5a中的f1)。

[0180]

这样,通过以从第2方向上的一端的第1直道210(这里是第1直道210a)朝向另一端的第1直道210(这里是第1直道210f)排列的顺序进行1次第1去路照射工序和1次第1归路照射工序,将多个第1直道210切断。

[0181]

这样,在通过对于1个第1直道210进行两次第10工序从而能够将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的情况下,通过对于多个第1直道210分别进行1次第1去路照射工序和1次第1归路照射工序从而能够有效率地实施这些两次第10工序。

[0182]

这里,第1去路照射工序中的激光的照射条件和第1归路照射工序中的激光的照射条件可以相等。

[0183]

由此,在第11工序中,不需要进行激光的照射条件的变更。

[0184]

此外,也可以通过第1去路照射工序和第1归路照射工序中的最先执行的工序(这里是第1去路照射工序)将第1金属层30a切断。

[0185]

接着,如图5b所示,在第8工序中,对于多个第2直道220,以a2、b2、c2、d2、e2、f2、

…

的顺序进行第12工序。

[0186]

即,在第8工序中,首先,对于第2直道220a,进行从一端到另一端照射激光的1次第2去路照射工序(图5b中的a2),接着,进行从另一端到一端照射激光的1次第2归路照射工序(图5b中的b2)。接着,对于第2直道220b,进行从一端到另一端照射激光的1次第2去路照射工序(图5b中的c2),接着,进行从另一端到一端照射激光的1次第2归路照射工序(图5b中的d2)。接着,对于第2直道220c,进行从一端到另一端照射激光的1次第2去路照射工序(图5b中的e2),接着,进行从另一端到一端照射激光的1次第2归路照射工序(图5b中的f2)。

[0187]

这样,通过以从第1方向上的一端的第2直道220(这里是第2直道220a)朝向另一端的第2直道220(这里是第2直道220h)排列的顺序进行1次第2去路照射工序和1次第2归路照射工序,将多个第2直道220切断。

[0188]

这样,在通过对1个第2直道220进行两次第12工序从而能够将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的情况下,通过对多个第2直道220分别进行1次第2去路照射工序和1次第2归路照射工序,能够有效率地实施这些两次第12工序。

[0189]

这里,第2去路照射工序中的激光的照射条件和第2归路照射工序中的激光的照射条件可以相等。

[0190]

由此,在第13工序中,不需要进行激光的照射条件的变更。

[0191]

此外,也可以通过第2去路照射工序和第2归路照射工序中的最先执行的工序(这里是第2去路照射工序)将第1金属层30a切断。

[0192]

另外,在无法通过对于1个第1直道210进行两次第10工序而将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的情况下,也可以进行1次以上的第1去路照射工序和1次以上的第1归路照射工序,以使得对于1个第1直道210进行第10工序的次数成为能够将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的次数。

[0193]

同样,在无法通过对于1个第2直道220进行两次第12工序而将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的情况下,也可以进行1次以上的第2去路照射工序和1次以上的第2归路照射工序,以使得对于1个第2直道220进行第12工序的次数成为能够将晶片100、第1金属层30a和第2金属层30b可靠地完全切断的次数。

[0194]

此时,可以是,第1去路照射工序中的激光的照射条件与第1归路照射工序中的激光的照射条件相等,第2去路照射工序中的激光的照射条件与第2归路照射工序中的激光的照射条件相等。

[0195]

在第8工序中,在照射激光而将金属层30切断时,通过激光的照射,发生由构成金属层30的金属形成的形成物飞散的现象、以及通过激光照射带来的热而暂时液化或气化了的金属再次冷却固化而形成形成物的现象。

[0196]

图6是表示通过上述现象形成由构成金属层30的金属形成的形成物(以下也称作“碎屑”)的情形的、通过激光的照射而被切断了的状态的晶片100即通过第1单片化方法进行了单片化的半导体装置1的示意性放大剖视图。

[0197]

在图6中,碎屑62(图6中的碎屑62a及碎屑62b)是通过激光的照射而飞散了的形成物中的、附着在保护层35的表面上的水溶性保护层51上的形成物。另外,碎屑也通过向半导体层40的激光照射而产生。即,碎屑的构成材料并不仅限于金属,也有包含硅等半导体的情况。

[0198]

碎屑63(图6中的碎屑63a及碎屑63b)是通过激光的照射而飞散了的形成物中的、附着在半导体层40的表面上的水溶性保护层51上的形成物。

[0199]

碎屑64是通过激光的照射而飞散了的形成物中的、附着在半导体层40的表面上的水溶性保护层51上的形成物相连且成为了通过蒸镀而形成的膜那样的状态的形成物。

[0200]

碎屑65是由于激光照射带来的热而暂时液化或气化了的金属由于通过上部吸引产生的吸气而沿着切断面被向上方提拉并延伸、且原样冷却固化而成的。

[0201]

碎屑66是由于激光照射带来的热而暂时液化或气化了的金属向保护层35的表面

侧延伸、并在通过激光的照射而水溶性保护层51消失了的区域中冷却固化而成的。

[0202]

碎屑67是由于激光的照射带来的热而暂时液化或气化了的金属在半导体层40的侧面及金属层30的侧面冷却固化而成的。

[0203]

如图3j所示,第9工序是使用清洗用水从晶片100的表面将水溶性保护层51除去的工序。通过该第9工序,附着在水溶性保护层51上的碎屑与水溶性保护层51一起被从晶片100的表面除去。

[0204]

第9工序通过向旋转的晶片100的上表面喷射规定的水压的清洗用水而实现。此时,优选的是,阶段性地调节规定的水压来实施第9工序,以使得能够将水溶性保护层51效率良好地除去。

[0205]

图7是第9工序的结束时间点的晶片100即通过第1单片化方法进行了单片化的半导体装置1的示意性放大剖视图。

[0206]

根据图6与图7的比较可知,通过第9工序,虽然有碎屑65、碎屑66和碎屑67没有被除去而残留的情况,但碎屑62、碎屑63和碎屑64与水溶性保护层51一起被除去。

[0207]

[1-3.考察]

[0208]

如上述那样,根据第1单片化方法,能够不使用划片刀地将晶片100单片化。

[0209]

此外,如上述那样,通过第1单片化方法进行了单片化的半导体装置1抑制了含有构成金属层30的金属的形成物的附着。因此,根据第1单片化方法,提供抑制了含有构成金属层30的金属的形成物的附着的半导体装置1。

[0210]

(实施方式2)

[0211]

以下,说明从实施方式1的半导体装置1变更了其结构的一部分的实施方式2的半导体装置。

[0212]

[2-1.半导体装置的构造]

[0213]

如上述那样,实施方式1的半导体装置1通过将晶片100用第1单片化方法单片化来制造。相对于此,实施方式2的半导体装置通过将晶片100用将第1单片化方法的一部分工序变更了的第2单片化方法单片化来制造。由此,通过第2单片化方法进行了单片化的实施方式2的半导体装置与半导体装置1相比,半导体基板32、低浓度杂质层33、氧化膜34和水溶性保护层51的形状不同。。因此,在实施方式2中将半导体基板32称作半导体基板32a,将低浓度杂质层33称作低浓度杂质层33a,将氧化膜34称作氧化膜34a,将水溶性保护层51称作水溶性保护层51a。此外,随之,将半导体层40称作半导体层40a,将晶片100称作晶片100a。

[0214]

[2-2.半导体装置的单片化方法]

[0215]

以下,说明从晶片100a将实施方式2的半导体装置单片化的第2单片化方法。

[0216]

第2单片化方法依次包括第21工序~第30工序。在这些工序中,第21工序~第27工序分别与对于实施方式1的第1单片化方法的第1工序~第7工序将晶片100改称作晶片100a、将半导体基板32改称作半导体基板32a、将低浓度杂质层33改称作低浓度杂质层33a、将氧化膜34改称作氧化膜34a、将水溶性保护层51改称作水溶性保护层51a、将半导体层40改称作半导体层40a而得到的工序是同样的。因此,这里认为第21工序~第27工序已经说明而省略,对第28工序~第30工序进行说明。

[0217]

图8a~图8c分别是第28工序~第30工序中的晶片100a的切断区域附近的示意性放大剖视图。

[0218]

如图8a所示,第28工序是在晶片100a的上表面中的多个半导体元件构造间的元件构造间区域中形成槽的工序。如图8a所示,第28工序例如是通过向晶片100a的上表面的形成槽的区域照射激光而在元件构造间区域中形成槽的工序。这里,如图8a所示,切断区域包含在槽的内部的区域中。

[0219]

通常,如果向晶片照射能够将金属层(这里是第1金属层30a、第2金属层30b)切断的输出功率的激光,则有在晶片中的切断区域的周围形成被称作haz的、因激光的热影响而半导体的晶体变质的区域的情况。

[0220]

通过比后述的第29工序先进行第28工序,能够将第29工序中的可能产生由激光形成的haz的区域通过第28工序预先除去。

[0221]

由此,提供抑制了haz的形成的半导体装置。

[0222]

如图8b所示,第29工序是向晶片100a的作为规定的区域的切断区域照射激光而将金属层30切断的工序。该第29工序是与对于实施方式1的第1单片化方法中的第8工序将晶片100改称作晶片100a、将半导体基板32改称作半导体基板32a、将低浓度杂质层33改称作低浓度杂质层33a、将氧化膜34改称作氧化膜34a、将水溶性保护层51改称作水溶性保护层51a、将半导体层40改称作半导体层40a而得到的工序同样的工序。

[0223]

如图8c所示,第30工序是使用清洗用水从晶片100a的表面将水溶性保护层51a除去的工序。该第30工序是与对于实施方式1的第1单片化方法中的第9工序将晶片100改称作晶片100a、将半导体基板32改称作半导体基板32a、将低浓度杂质层33改称作低浓度杂质层33a、将氧化膜34改称作氧化膜34a、将水溶性保护层51改称作水溶性保护层51a、将半导体层40改称作半导体层40a而得到的工序同样的工序。

[0224]

[2-3.考察]

[0225]

如上述那样,根据第2单片化方法,能够不使用划片刀地将晶片100a单片化。

[0226]

此外,如上述那样,通过第2单片化方法单片化的半导体装置抑制了haz的形成。因此,根据第2单片化方法,提供抑制了haz的形成的半导体装置。

[0227]

(实施方式3)

[0228]

以下,说明从实施方式1的半导体装置1变更了其结构的一部分的实施方式3的半导体装置。

[0229]

[3-1.半导体装置的构造]

[0230]

如上述那样,实施方式1的半导体装置1通过将晶片100用第1单片化方法单片化来制造。相对于此,实施方式3的半导体装置通过将晶片100用从第1单片化方法变更了其一部分工序的第3单片化方法单片化来制造。由此,在通过第3单片化方法单片化的实施方式3的半导体装置和半导体装置1间,半导体基板32、低浓度杂质层33、氧化膜34和水溶性保护层51的形状不同。因此,在实施方式3中,将半导体基板32称作半导体基板32b,将低浓度杂质层33称作低浓度杂质层33b,将氧化膜34称作氧化膜34b,将水溶性保护层51称作水溶性保护层51b。此外,随之,将半导体层40称作半导体层40b,将晶片100称作晶片100b。

[0231]

[3-2.半导体装置的单片化方法]

[0232]

以下,说明从晶片100b将实施方式3的半导体装置单片化的第3单片化方法。

[0233]

第3单片化方法依次包括第41工序~第50工序。在这些工序中,第41工序~第48工序分别与对于实施方式1的第1单片化方法的第1工序~第8工序将晶片100改称作晶片

100b、将半导体基板32改称作半导体基板32b、将低浓度杂质层33改称作低浓度杂质层33b、将氧化膜34改称作氧化膜34b、将水溶性保护层51改称作水溶性保护层51b、将半导体层40改称作半导体层40b而得到的工序是同样的。因此,这里认为第41工序~第48工序已经说明而省略,对第49工序~第50工序进行说明。

[0234]

图9a、图9b和图9c是第49工序~第50工序中的晶片100b的切断区域附近的示意性放大剖视图。

[0235]

如图9a所示,第49工序是在晶片100b的平面视图中向通过第8工序而被切断了的切断区域的中心线两侧的规定范围内的切断邻接区域(这里称作第1切断邻接区域及第2切断邻接区域)照射修整(trimming)用激光(以下也称作“第2激光”)、并且在晶片100b的平面视图中向切断区域中包含的切断内区域照射清理(cleaning)用激光(以下也称作“第3激光”)的工序。

[0236]

通过在第8工序之后进行第49工序,能够通过第49工序中的第2激光的照射而除去通过第8工序中的激光(以下也称作“第1激光”)的照射形成的haz。将第2激光称作修整用激光是因为其主功能的目的在于仅除去产生haz的可能性高的部分。

[0237]

另一方面,由于第49工序中的第2激光的照射,从而有包含构成金属层30的金属的形成物作为毛刺附着在晶片100b的平面视图中的切断区域的内部的情况。

[0238]

图9d是在第49工序中假设仅进行第2激光的照射而不进行第3激光的照射的情况时的晶片100b的切断区域附近的示意性放大剖视图。

[0239]

如图9d所示,在第49工序中,在仅进行第2激光的照射而不进行第3激光的照射的情况下,有包含构成金属层30的金属的形成物作为毛刺60a、毛刺60b附着在晶片100b的平面视图中的切断区域的内部的情况。

[0240]

相对于此,在实际进行的第49工序中,由于进行第2激光的照射和第3激光的照射,所以能够将上述毛刺通过第3激光的照射而除去。

[0241]

因而,通过在第8工序之后进行第49工序,能提供抑制了haz的形成及上述毛刺的附着的半导体装置。

[0242]

这里,作为不必须为限定性的一例,第1激光、第2激光和第3激光可以以1个激光输出装置为光源。

[0243]

由此,能够通过1个激光输出装置实现第3单片化方法。

[0244]

以下,假设第1激光、第2激光和第3激光以1个激光输出装置为光源而进行说明。

[0245]

另外,在第49工序中,如图9b所示,也可以将照射第3激光的区域的宽度扩大到切断区域的宽度,即,将切断内区域的宽度扩大到切断区域的宽度,将第3激光向切断区域照射。由此,能够清理整个切断区域。

[0246]

图10是表示在第49工序中向晶片100b的上表面照射第2激光及第3激光的情形的一例的晶片100b的示意性放大平面图。

[0247]

如图10所示,切断邻接区域包括切断区域的中心线的一侧的第1切断邻接区域和另一侧的第2切断邻接区域。此外,向切断邻接区域的第2激光的照射通过向第1切断邻接区域照射将由1个激光输出装置输出的激光的一部分分支为多个而得到的多个(这里是9个)第1照射斑301(这里是第1照射斑301a、301b、301c、301d、301e、301f、301g、301h及301i)、并且向第2切断邻接区域照射将由1个激光输出装置输出的激光的一部分分支为多个而得到

的多个(这里作为一例是9个)第2照射斑302(这里是第2照射斑302a、302b、302c、302d、302e、302f、302g、302h及302i)来实施。此外,向切断内区域的第3激光的照射通过向切断内区域照射将由1个激光输出装置输出的激光的一部分分支为多个而得到的多个(这里是8个)第3照射斑303(这里是第3照射斑303a、303b、303c、303d、303e、303f、303g及303h)来实现。

[0248]

另外,多个第1照射斑301的数量及多个第2照射斑302的数量分别并不需要一定限定于图10中例示的9个。此外,多个第3照射斑303的数量并不需要一定限定于图10中例示的8个。

[0249]

如图10所示,在第49工序中,在晶片100b的平面视图中,使多个第1照射斑301、多个第2照射斑302和多个第3照射斑303行进、或使晶片100b行进,以使多个第1照射斑301、多个第2照射斑302和多个第3照射斑303相对于晶片100b沿着切断区域的切断方向相对地行进。

[0250]

这里,如图10所示,在晶片100b的平面视图中,多个第1照射斑301和多个第2照射斑302处于以切断区域的中心线为对称轴的线对称的关系,从多个第1照射斑301、多个第2照射斑302和多个第3照射斑303相对于晶片100b沿切断区域的切断方向相对地行进的行进方向上的前方到后方,多个第1照射斑301配置为与上述中心线的最短距离单调增加,第3照射斑303排列为1个以上的直线状(这里是1个直线状)。这里,“配置为与中心线的最短距离单调增加”是指“配置为与中心线的最短距离增加或不变”。

[0251]

以下,说明第49工序中的第1照射斑301及第2照射斑302的照射图案的不必须为限定性的几个具体例。

[0252]

图11a~图11d是表示向晶片100b的上表面照射第2激光的情形的一例的晶片100b的示意性放大平面图。

[0253]

如图11a所示,可以是,在晶片100b的平面视图中,多个第1照射斑301排列为1个直线状,多个第2照射斑302排列为1个直线状。

[0254]

由此,能够抑制对相同的位置多次照射第2激光。

[0255]

如图11b所示,可以是,在晶片100b的平面视图中,多个第1照射斑301的至少1个位于切断区域,多个第2照射斑302的至少1个位于切断区域。

[0256]

由此,即使由于成品的偏差而在切断区域中形成了haz,也能够将形成在切断区域中的haz通过第2激光的照射而除去。

[0257]

如图11c、图11d所示,可以是,在晶片100b的平面视图中,多个第1照射斑301排列在2个以上的边上,多个第2照射斑302排列在2个以上的边上。

[0258]

由此,能够抑制切断邻接区域不必要地扩大。

[0259]

以下,关于第49工序中的第1照射斑301及第2照射斑302的照射图案与第3照射斑303的照射图案的关系,说明不必须为限定性的几个具体例。

[0260]

如图10所示,可以是,在晶片100b的平面视图中,多个第1照射斑301中的至少1个比多个第3照射斑303更靠行进方向上的前方,多个第2照射斑302中的至少1个比多个第3照射斑303更靠行进方向上的前方。

[0261]

由此,能够在通过第2激光的照射而新产生的包含构成金属层30的金属的形成物生长为容易除去的状态的毛刺之后通过第3激光除去。因此,能够抑制上述毛刺的附着。另

外,将切断内区域的宽度扩大到切断区域的宽度而照射第3激光也是有效的。

[0262]

图12a、图12b、图12c是表示在第49工序中向晶片100b的上表面照射第2激光及第3激光的情形的另一例的晶片100b的示意性放大平面图。

[0263]

如图12a所示,可以是,在晶片100b的平面视图中,多个第3照射斑303中的至少1个比多个第1照射斑301更靠行进方向上的前方,多个第3照射斑303中的至少1个比多个第2照射斑302更靠行进方向上的前方。

[0264]

由此,比第2激光先行的第3激光的照射能够使第2激光的计划加工区域预先高温化,所以效率良好地使金属层30气化。因此,能够抑制上述毛刺的附着。

[0265]

如图12b所示,可以是,在晶片100b的平面视图中,多个第3照射斑303排列为2个直线状。

[0266]

由此,能够更有效地将上述毛刺除去。

[0267]

如图12c所示,可以是,在晶片100b的平面视图中,多个第3照射斑303中的至少1个比多个第1照射斑301更靠行进方向上的后方,多个第3照射斑303中的至少1个比多个第2照射斑302更靠行进方向上的后方。

[0268]

由此,能够将通过第2激光的照射而新产生的包含构成金属层30的金属的形成物用第3激光更有效地除去。因此,能够抑制上述毛刺的附着。

[0269]

如图9c所示,第50工序是使用清洗用水从晶片100b的表面将水溶性保护层51b除去的工序。该第30工序是与对于实施方式1的第1单片化方法中的第9工序将晶片100改称作晶片100b、将半导体基板32改称作半导体基板32b、将低浓度杂质层33改称作低浓度杂质层33b、将氧化膜34改称作氧化膜34b、将水溶性保护层51改称作水溶性保护层51b、将半导体层40改称作半导体层40b而得到的工序同样的工序。

[0270]

[3-3.考察]

[0271]

如上述那样,根据第3单片化方法,能够不使用划片刀地将晶片100b单片化。

[0272]

此外,如上述那样,通过第3单片化方法单片化的半导体装置被抑制了haz的形成。因此,根据第3单片化方法,提供抑制了haz的形成的半导体装置。

[0273]

(补充)

[0274]

以上,基于实施方式1~实施方式3对本发明的一技术方案的单片化方法进行了说明,但本发明并不限定于这些实施方式。只要不脱离本发明的主旨,对这些实施方式施以本领域技术人员想到的各种变形后的形态、或将不同实施方式的构成要素组合而构建的形态也可以包含在本发明的1个或多个技术方案的范围内。

[0275]

产业上的可利用性

[0276]

本发明能够广泛地用于在下表面形成有金属层的半导体装置等。

[0277]

标号说明

[0278]

1 半导体装置

[0279]

10 晶体管(第1纵型mos晶体管)

[0280]

11 第1源极电极

[0281]

12、13、22、23 部分

[0282]

14 第1源极区域

[0283]

15 第1栅极导体

[0284]

16 第1栅极绝缘膜

[0285]

18 第1体区域

[0286]

20 晶体管(第2纵型mos晶体管)

[0287]

21 第2源极电极

[0288]

24 第2源极区域

[0289]

25 第2栅极导体

[0290]

26 第2栅极绝缘膜

[0291]

28 第2体区域

[0292]

30 金属层

[0293]

30a 第1金属层

[0294]

30b 第2金属层

[0295]

32、32a、32b 半导体基板

[0296]

33、33a、33b 低浓度杂质层

[0297]

34、34a、34b 氧化膜

[0298]

35 保护层

[0299]

40、40a、40b 半导体层

[0300]

50 表面保持膜

[0301]

51、51a、51b 水溶性保护层

[0302]

52 切割带

[0303]

60a、60b 毛刺

[0304]

62、62a、62b、63、63a、63b、64、65、66、67 碎屑(由构成金属层的金属形成的形成物)

[0305]

90 中央线

[0306]

90c 边界

[0307]

91 一个长边

[0308]

92 另一个长边

[0309]

93 一个短边

[0310]

94 另一个短边

[0311]

100、100a、100b 晶片

[0312]

111、111a、111b、111c、111d、111e、111f 第1源极焊盘

[0313]

119 第1栅极焊盘

[0314]

121、121a、121b、121c、121d、121e、121f 第2源极焊盘

[0315]

129 第2栅极焊盘

[0316]

301、301a、301b、301c、301d、301e、301f、301g、301h、301i 第1照射斑

[0317]

302、302a、302b、302c、302d、302e、302f、302g、302h、302i 第2照射斑

[0318]

303、303a、303b、303c、303d、303e、303f、303g、303h 第3照射斑

[0319]

a1 第1区域

[0320]

a2 第2区域

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。