1.本实用新型涉及隔膜泵吸排阀故障检测技术领域,具体涉及一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置。

背景技术:

2.随着经济发展,隔膜泵越来越多的用在了矿浆输送上,特别是在使用液压隔膜泵输送磷矿浆上。液压隔膜泵吸排阀组件属易损件,在实际使用过程中易出现故障,目前在厂内都是由操作人员采用贴耳听并结合个人经验来对故障部位和类别进行判断。但液压隔膜泵在运行时吸、排阀动作时产生一定的撞击声,此撞击声会对故障判断造成干扰,导致误判为吸排阀故障,这种误判现象时常发生,不但影响检修效率、影响生产,而且还增加修理的劳动强度。因此亟需开发一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置。

技术实现要素:

3.本实用新型的目的在于提供一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,通过读取压力表上压力数值来判断吸排阀故障,解决现有依赖人工经验判定容易出现误判的问题。

4.为解决上述的技术问题,本实用新型采用以下技术方案:一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:包括针型截止阀、高压油管、耐震压力表,所述针型截止阀与液压管连接且位于隔膜导杆后止点位置,针型截止阀通过高压油管与耐震压力表连接,高压油管使用不锈钢编织管,耐震压力表设置在固定座上。

5.更进一步的技术方案是所述固定座包括底座和支撑架,底座底部固定在厂房地面上,顶部侧壁上设置有过管孔,支撑架顶部开设有u型槽,过管孔内穿设有连接管,连接管一端与高压油管连接,连接管另一端与耐震压力表,连接管与高压油管连接一端的侧壁固定在u型槽上。

6.更进一步的技术方案是所述过管孔内设置有橡胶圈,连接管外侧壁上贴设有海绵,连接管与橡胶圈微过盈配合。

7.更进一步的技术方案是所述u型槽外侧壁向内凹形成定位槽,连接管外侧壁设置有固定支架,固定支架固定在定位槽内。

8.更进一步的技术方案是所述固定支架包括固定板和管固定部,固定板上开设有半圆孔,半圆孔侧壁向上下延伸形成管固定部,管固定部卡接在连接管外侧壁上,固定板插接在定位槽内且通过紧固件固定。

9.更进一步的技术方案是所述连接管为z型。

10.工作原理:在隔膜导杆后止点的位置对应的液压隔膜泵液压管上设置管接头,依次连接针型截止阀、不锈钢编织的高压油管、耐震压力表,通过实时记录压力表的读数,将其绘制成曲线,通过压力曲线对吸排阀故障进行判定,依此准确快速的判定隔膜泵吸排阀的故障部位和类别。为方便读数读取,将耐震压力表设置在固定座上,固定座的底座固定在

厂房地面上,支撑架固定耐震压力表,这样的设置,可以将多个故障检测装置的压力表装配在同一个支撑架上,便于进行集中监测和管理。

11.与现有技术相比,本实用新型的有益效果是:提供一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,通过在隔膜导杆后止点的位置对应的隔膜泵液压管上通过针型截止阀、不锈钢编织高压油管连接一个耐震压力表,通过实时记录压力表的读数,将其绘制成曲线,通过绘制曲线与标准曲线进行对比,对吸排阀故障进行判定,依此准确快速的判定隔膜泵吸排阀的故障部位和类别。

附图说明

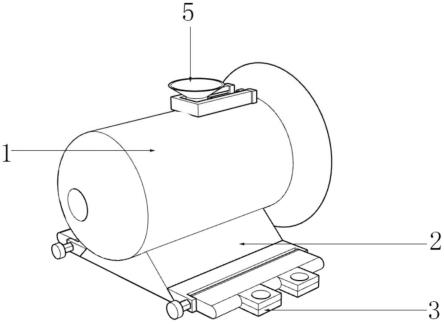

12.图1为本实用新型的结构示意图。

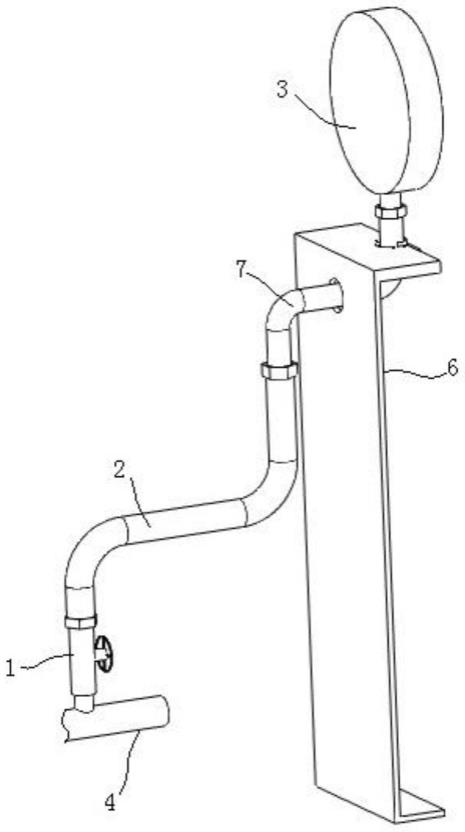

13.图2为本实用新型中耐震压力表的装配示意图。

14.图3为本实用新型中耐震压力表的使用状态图。

15.图4为本实用新型中耐震压力表的安装示意图。

16.图中:1-针型截止阀,2-高压油管,3-耐震压力表,4-液压管,5-隔膜导杆,6-固定座,601-底座,602-支撑架,603-u型槽,604-定位槽,605-过管孔,7-连接管,8-橡胶圈,9-固定支架,901-固定板,902-管固定部,10-排阀,11-吸阀。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.图1、2示出了一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,包括针型截止阀1、高压油管2、耐震压力表3。在隔膜导杆5后止点位置对应的液压管4上开孔并设置管接头,在管接头上装配针型截止阀1,针型截止阀1通过高压油管2与耐震压力表3连接,为避免液压隔膜泵吸排阀动作时的冲击力影响耐震压力表,高压油管2使用不锈钢编织管。为方便读数和管理,耐震压力表3设置在固定座6上。

19.所述固定座6包括底座601和支撑架602,底座601底部固定在厂房地面上,为便于底座601的固定,底座601可以设置成后侧壁开口的中空腔体,内壁设置加强筋。底座601顶部侧壁上设置有过管孔605。如图3所示,在过管孔605内穿设z字型的连接管7,连接管7由水平管和垂直于水平管的两段竖直管构成,连接管7一端与高压油管2连接,连接管7另一端与耐震压力表3。为限制耐震压力表3的上下位移,过管孔605内装配橡胶圈8,连接管7外侧壁上贴设有海绵,贴设海绵后的连接管7与橡胶圈8微过盈配合,这样即便高压油管2产生一定的震动,因连接管7在过管孔605内的过盈配合,其也难以产生大的上下位置的位移,可有效延长检测装置的使用寿命。

20.而为了限制连接管在水平方向上的位移,底座601顶部水平设置支撑架602,支撑架602顶部侧壁开设有u型槽603,如图4所示,u型槽603外侧壁向内凹形成定位槽604,连接管7外侧壁设置有固定支架9,所述固定支架9包括固定板901管固定部902,固定板901上开设有半圆孔,半圆孔侧壁向上下延伸形成管固定部902,管固定部902卡接在连接管7外侧壁上,固定板901插接在定位槽604内且通过紧固件固定。安装时,将管固定部902卡接在贴设

有海绵的连接管7外侧壁,然后将固定板901沿定位槽604插入,卡紧到位后,使用紧固件将固定板901固定在u型槽603上,将连接管7固定,限制其水平方向上的位移。

21.为方便集中监测和管理,可以在固定座6上开设过个过管孔605以及u型槽603,将多个液压隔膜泵的耐震压力表3都固定在同一固定座6上。

22.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对主题组合布局的组成部件或布局进行多种变形和改进。除了对组成部件或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

技术特征:

1.一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:包括针型截止阀(1)、高压油管(2)、耐震压力表(3),所述针型截止阀(1)与液压管(4)连接且位于隔膜导杆(5)后止点位置,针型截止阀(1)通过高压油管(2)与耐震压力表(3)连接,高压油管(2)使用不锈钢编织管,耐震压力表(3)设置在固定座(6)上。2.根据权利要求1所述的一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:所述固定座(6)包括底座(601)和支撑架(602),底座(601)底部固定在厂房地面上,顶部侧壁上设置有过管孔(605),底座(601)顶部水平设置支撑架(602),支撑架(602)顶部开设有u型槽(603),过管孔(605)内穿设有连接管(7),连接管(7)一端与高压油管(2)连接,连接管(7)另一端与耐震压力表(3),连接管(7)与高压油管(2)连接一端的侧壁固定在u型槽(603)上。3.根据权利要求2所述的一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:所述过管孔(605)内设置有橡胶圈(8),连接管(7)外侧壁上贴设有海绵,连接管(7)与橡胶圈(8)微过盈配合。4.根据权利要求2所述的一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:所述u型槽(603)外侧壁向内凹形成定位槽(604),连接管(7)外侧壁设置有固定支架(9),固定支架(9)固定在定位槽(604)内。5.根据权利要求4所述的一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:所述固定支架(9)包括固定板(901)和管固定部(902),固定板(901)上开设有半圆孔,半圆孔侧壁向上下延伸形成管固定部(902),管固定部(902)卡接在连接管(7)外侧壁上,固定板(901)插接在定位槽(604)内且通过紧固件固定。6.根据权利要求2-5任一项所述的一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:所述连接管(7)为z型。

技术总结

本实用新型公开了一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,涉及隔膜泵吸排阀故障检测技术领域。一种输送磷矿浆的液压隔膜泵吸排阀故障检测装置,其特征在于:包括针型截止阀、高压油管、耐震压力表,所述针型截止阀与液压管连接且位于隔膜导杆后止点位置,针型截止阀通过高压油管与耐震压力表连接,高压油管使用不锈钢编织管,耐震压力表设置在固定座上。通过在隔膜导杆后止点的位置对应的隔膜泵液压管上通过针型截止阀、不锈钢编织高压油管连接一个耐震压力表,通过实时记录压力表的读数,将其绘制成曲线,通过压力曲线对吸排阀故障进行判定,依此准确快速的判定隔膜泵吸排阀的故障部位和类别。的故障部位和类别。的故障部位和类别。

技术研发人员:韩美涛 李侯超 赵昕 袁望生 陈学琴 李帆 胡志亮 李红艳 杨尔勋 杨建锦 罗玉发

受保护的技术使用者:云南磷化集团有限公司

技术研发日:2022.06.08

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。