1.本发明涉及封装基板制造技术领域,尤其涉及一种低翘曲高密度多层印刷线路板制造方法。

背景技术:

2.目前,cpu、gpu、fpga芯片的soc设计随着网络技术、ai技术以及高性能计算技术的发展,芯片的功能越来越强大,功能越来越复杂,尺寸越来越大。大尺寸芯片封装需要更大尺寸的fcbga封装基板与其配合,fcbga基板的尺寸越大,翘曲的幅度和稳定性越差,后面封装中的问题越发严重,可靠性问题越是严重。基于有机材料的大尺寸fcbga基板,由于其高密度布线能力和加工制造的灵活性比陶瓷基板具有更大的优势,因此,是目前大尺寸fcbga芯片主要的基板材料。而基于有机材料的大尺寸fcbga基板对于在尺寸不断增大,翘曲越发严重情况下,如何降低基板整体翘曲幅度,是保证大尺寸芯片封装的重要问题。目前fcbga基板的厚度通常超过1mm,层数10-20层,不仅工艺复杂,成本极高,而且尺寸大单个单元的成本更高。翘曲眼中有影响封装工艺。

3.专利cn113194640a描述了一种利用预固化的abf表面制造线路不做线路加工完成后的固化处理,在整个高密度基板制造过程中保持层间绝缘介质abf处于预固化的不完全固化状态,将所有线路增层结构制造完成后,将多层基板放在层压机中,在镜面隔离钢板夹持下,进行加温加压,在真空状态下进行整平固化,将所有处于预固化状态的abf进行一次弯曲固化,形成低翘曲高密度封装基板。该技术有效降低大尺寸高叠层而产生的翘曲问题。

4.但是,在层压机中固化过程中,由于镜面隔离钢板和基板线路间必须将采用耐高温树脂离型膜隔离,在高温下表面线路间会嵌入耐高温离型膜,在去除离型膜过程中,容易出现细线路包夹,导致表面线路损伤。

技术实现要素:

5.为解决外层线路损伤问题,本发明提供了一种低翘曲高密度多层印刷线路板制造方法。

6.本发明提供的低翘曲高密度多层印刷线路板制造方法,包括:在线路基板的内层线路2表面真空压合第一abf层3;对第一abf层3进行烘烤,使第一abf层3的固化度高于50%;在烘烤后的第一abf层3上制造第一外层线路5;重复上述三个步骤,得到多层印刷线路板;在多层印刷线路板表面依次真空压合第二abf层和铜箔6;将压合后的第二abf层置于烘箱中烘烤以完成预固化,使第二abf层的固化度高于50%;对预固化后的第二abf层进行真空加温加压,使第一abf层3和第二abf层完全固化,得到完全固化后的多层印刷线路板。

7.根据本发明的实施例,在线路板的内层线路2表面真空压合第一abf层3之前,还包括:对内层线路2表面进行粗化处理。

8.根据本发明的实施例,在烘烤后的第一abf层3上制造第一外层线路5,包括:对烘烤后的第一abf层3进行激光钻孔,使第一abf层3中形成与内层线路2连通的第一盲孔4;在

第一abf层3表面和第一盲孔4中形成第一外层线路5。

9.根据本发明的实施例,在烘烤后的第一abf层3上制造第一外层线路5之后,还包括:在130℃下烘烤30min,以去除水汽。

10.根据本发明的实施例,多层印刷线路板中的最外层第一abf层3的固化度为50%-80%。

11.根据本发明的实施例,对预固化后的第二abf层进行真空加温加压,使第一abf层3和第二abf层完全固化,具体包括:将预固化后的第二abf层置于真空条件,在层压机的镜面隔离钢板夹持下,通过加温和加压,使第一abf层3和第二abf层完全固化。

12.根据本发明的实施例,得到完全固化后的多层印刷线路板之后,还包括:将完全固化后的多层印刷线路板表面的铜箔6减薄;去除铜箔6,在完全固化后的第二abf层上制造第二外层线路11,得到低翘曲印刷线路板。

13.根据本发明的实施例,减薄后的铜箔6厚度小于3μm。

14.根据本发明的实施例,去除铜箔6,在完全固化后的第二abf层上制造第二外层线路11,具体包括:对第二abf层和铜箔6进行激光钻孔,使第二abf层和铜箔6中形成与第一外层线路5连通的第二盲孔7;去除激光钻孔残留胶渣;去除表面的铜箔6;在第二abf层和第二盲孔7中化学镀铜,形成电镀种子层8;在电镀种子层8上光刻形成图形电镀掩膜9;在电镀种子层8中未被图形电镀掩膜9覆盖的区域电镀形成电路图形10并填充第二盲孔7;去除图形电镀掩膜9;去除图形电镀掩膜9覆盖的电镀种子层8,形成第二外层线路11。

15.根据本发明的实施例,得到低翘曲印刷线路板之后,还包括:在低翘曲印刷线路板的最外层制造阻焊层12。

16.根据本发明的实施例,制造阻焊层12之后,还包括:在低翘曲印刷线路板的最外层未被阻焊层12覆盖的区域涂覆表面涂敷层13。

17.根据本发明的实施例,涂覆表面涂敷层13之后,还包括:在表面涂敷层13上制作焊球14,再将焊球14压平。

18.与现有技术相比,本发明提供的低翘曲高密度多层印刷线路板制造方法,至少具有以下有益效果:

19.(1)基板翘曲小;

20.(2)基板工艺更简单,提高加工效率;

21.(3)节省基板烘烤时间,降低能效,节能低碳,更环保;

22.(4)最外层线路制造采用铜箔压合abf技术,形成线路前完成所有绝缘层abf固化,线路损伤小;

23.(5)最后固化采用层压机真空压合固化,有效排除绝缘层溶剂,避免abf爆板;

24.(6)增大铜皮面积,提高设计自由度。

附图说明

25.通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚,在附图中:

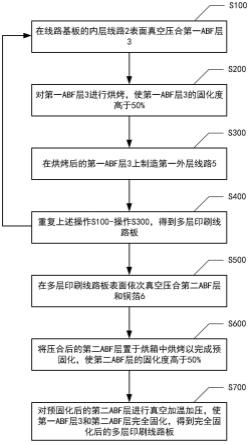

26.图1示意性示出了根据本发明实施例的低翘曲高密度多层印刷线路板制造方法的流程图;

27.图2示意性示出了根据本发明实施例的内层线路的结构图。

28.图3示意性示出了根据本发明实施例的第一abf层的结构图;

29.图4示意性示出了根据本发明实施例的第一盲孔的结构图;

30.图5示意性示出了根据本发明实施例的第一外层线路的结构图;

31.图6示意性示出了根据本发明实施例的多层印刷线路板的结构图;

32.图7示意性示出了根据本发明实施例的第二abf层和铜箔的结构图;

33.图8示意性示出了根据本发明实施例的减薄后的铜箔的结构图;

34.图9示意性示出了根据本发明实施例的第二盲孔的结构图;

35.图10示意性示出了根据本发明实施例的去除铜箔后的结构图;

36.图11示意性示出了根据本发明实施例的电镀种子层的结构图;

37.图12示意性示出了根据本发明实施例的图形电镀掩膜的结构图;

38.图13示意性示出了根据本发明实施例的电路图形的结构图;

39.图14示意性示出了根据本发明实施例的第二外层线路的结构图;

40.图15示意性示出了根据本发明实施例的阻焊层的结构图;

41.图16示意性示出了根据本发明实施例的阻焊层与表面涂敷层的结构图;

42.图17示意性示出了根据本发明实施例的焊球的结构图;

43.图18示意性示出了根据本发明实施例的压平后的焊球的结构图。

44.【附图标记说明】

45.1-芯板;2-内层线路;3-第一abf层;4-第一盲孔;5-第一外层线路;6-铜箔;7-第二盲孔;8一电镀种子层;9-图形电镀掩膜;10-电路图形;11一第二外层线路;12-阻焊层;13-表面涂敷层;14-焊球;15-压平后的焊球。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本发明。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

48.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

49.以下结合图2-图18,对图1所示的方法流程做详细说明。

50.如图1所示,根据该实施例的低翘曲高密度多层印刷线路板制造方法,可以包括操作s100~操作s700。

51.在操作s100,在线路基板的内层线路2表面真空压合第一abf层3。

52.参阅图2,线路基板的最内层材料为芯板1,在芯板1上制造铜线路,作为内层线路2。该内层线路2的制造方法和结构都与常规印刷线路板相同,例如芯板1上开设有通槽,该

通槽贯穿芯板1的上下表面,而内层线路2填满于该通槽内并且延伸至该芯板1的上下表面。

53.在线路板的内层线路2表面真空压合第一abf层3之前,还需要对内层线路2表面进行粗化处理,以提高内层线路2和第一abf层3之间的结合力。

54.第一abf层3采用abf(ajinomoto build-up film,味之素堆积膜)材料,作为线路层间绝缘材料,可以在该材料表面采用半加成工艺制作精密的线路。

55.接着,在已形成的内层线路2表面真空压合第一abf层3,如图3所示。

56.在操作s200,对第一abf层3进行烘烤,使第一abf层3的固化度高于50%。

57.本操作采用低温烘烤,对于不同的abf材料,则采用不同的温度。例如,对于gx92,可以先于160℃下烘烤30min,再于150℃下烘烤60min,以使第一abf层3的固化度达到50%,或略高于50%。

58.在操作s300,在烘烤后的第一abf层3上制造第一外层线路5。

59.本操作具体可以包括:对烘烤后的第一abf层3进行激光钻孔,使第一abf层3中形成与内层线路2连通的第一盲孔4;在第一abf层3表面和第一盲孔4中形成第一外层线路5。

60.具体来说,首先,如图4所示,激光钻孔使得第一abf层3中形成与内层线路2连通的第一盲孔4,由此形成基板层间导电通道。

61.接着,如图5所示,在第一abf层3表面和第一盲孔4中形成第一外层线路5,由此实现第一外层线路5与内层线路2的电连接。

62.在本发明的一些实施例中,在烘烤后的第一abf层3上制造第一外层线路5之后,还包括在130℃下烘烤30min,以去除水汽。本步工艺采用低温烘烤,旨在去除水汽,由此半固化的第一abf层3的固化度有稍许提高。

63.在操作s400,重复上述操作s100-操作s300,得到多层印刷线路板。

64.具体地,参阅图6,将制得的第一外层线路5又作为内层线路2,重复进行上述步骤s100~s300,使内层线路2、第一abf层3和第一外层线路5依次交替叠加,得到多层印刷线路板。由此,制得的多层印刷线路板包括芯板1、内层线路2、第一abf层3和第一外层线路5。

65.经过多层堆叠的布线层加工,接近芯板1的先压合的第一abf层3的固化度明显提高,但是,仍然处于不完全固化状态。在本发明的一些实施例中,多层印刷线路板中的最外层第一abf层3的固化度为50%-80%。

66.在操作s500,在多层印刷线路板表面依次真空压合第二abf层和铜箔6。

67.参阅图7,在真空压膜机中,在多层印刷线路板表面依次真空压合第二abf层和铜箔6。

68.其中,真空压合的具体步骤例如可以为:先在真空压膜机的压膜段,采用压膜温度80℃-120℃,压力0.1mpa-0.9mpa,真空时间不少于1min,真空度小于50pa,压合时间不少于1min。再在真空压膜机的整平段,采用整平压力0.1mpa-0.9mpa,时间不少于0.5min。

69.在操作s600,将压合后的第二abf层置于烘箱中烘烤以完成预固化,使第二abf层的固化度高于50%。

70.本操作用于完成第二abf层的预固化,该操作例如可以为:先于130℃烘箱中烘烤30min,再于180℃烘箱中烘烤30min,完成第二abf层的预固化。或者,本操作也可以只在180℃烘箱中烘烤30min。

71.预固化后的第二abf层的固化度高于50%。优选地,预固化后的第二abf层的固化

度达到70%。

72.在操作s700,对预固化后的第二abf层进行真空加温加压,使第一abf层3和第二abf层完全固化,得到完全固化后的多层印刷线路板。

73.本操作用于对前述制得的多层印刷线路板完成整体固化。具体地,将预固化后的第二abf层置于真空条件,在层压机的镜面隔离钢板夹持下,通过加温和加压,使第一abf层3和第二abf层完全固化。

74.通常,可以在190℃-210℃温度和大于0.1mpa的压力下,将第一abf层3和第二abf层完全固化。

75.并且,在层压机的镜面隔离钢板夹持,通过加温和加压进行整平和固化,可以通过真空将树脂中的溶剂排除,形成低翘曲的多层板中间结构。

76.通过本发明的上述实施例,采用铜箔和abf层在真空压膜机中两次压合形成内部未完全固化的多层板,外层表面是一张完整铜箔和abf绝缘层的结构。并且这种结构先在烘箱中做不完全固化,将最外层的abf材料固化度提升到超过50%。最后在层压机中镜面隔离钢板夹持下,在一定真空状态下,加温加压将所有不完全固化的abf绝缘层材料全部固化。

77.接着,在本发明的一些实施例中,在得到完全固化后的多层印刷线路板之后,还包括:将完全固化后的多层印刷线路板表面的铜箔6减薄;去除铜箔6,在完全固化后的第二abf层上制造第二外层线路11,得到低翘曲印刷线路板。

78.如图8所示,将前述制得的完全固化后的多层印刷线路板表面的铜箔6减薄。相较于图7,可以看出图8中的铜箔6厚度有所减小。优选地,减薄后的铜箔6厚度小于3μm。

79.在铜箔6减薄后,在完全固化后的第二abf层上制造第二外层线路11。制造第二外层线路11的过程包括:对第二abf层和铜箔6进行激光钻孔,使第二abf层和铜箔6中形成与第一外层线路5连通的第二盲孔7;去除激光钻孔残留胶渣;去除表面的铜箔6;在第二abf层和第二盲孔7中化学镀铜,形成电镀种子层8;在电镀种子层8上光刻形成图形电镀掩膜9;在电镀种子层8中未被图形电镀掩膜9覆盖的区域电镀形成电路图形10并填充第二盲孔7;去除图形电镀掩膜9;去除图形电镀掩膜9覆盖的电镀种子层8,形成第二外层线路11。

80.以下将结合图9-图14具体说明第二外层线路11的制造过程。

81.参阅图9,对第二abf层和铜箔6进行激光钻孔,使第二abf层和铜箔6中形成与第一外层线路5连通的第二盲孔7,由此形成层间互连通道。

82.然后,去除激光钻孔后,第二盲孔7内的残胶和回熔物。

83.参阅图10,去除表面的铜箔6,由此第二abf层和第二盲孔7裸露在外。

84.参阅图11,在第二abf层和第二盲孔7中化学镀铜,形成电镀种子层8。化学镀铜可以为后续的电镀提供导电性。

85.参阅图12,在电镀种子层8上光刻形成图形电镀掩膜9。

86.参阅图13,在电镀种子层8中未被图形电镀掩膜9覆盖的区域电镀形成电路图形10并填充第二盲孔7。本操作用于利用前述制得的图形电镀掩膜9将电路图形10镀出。

87.然后,去除图形电镀掩膜9,使得电路图形10暴露于外。

88.最后,参阅图14,快速蚀刻去除图形电镀掩膜9覆盖的电镀种子层8,形成第二外层线路11,形成低翘曲印刷线路板。

89.由此,第二外层线路11与第一外层线路5相互连通,中间夹有第二abf层,使上下两

层线路之间除连接处外相互绝缘。

90.在本发明的一些实施例中,参阅图15,在得到低翘曲印刷线路板之后,还包括在低翘曲印刷线路板的最外层制造阻焊层12。阻焊层12即液态光致阻焊剂,作为一种保护层,其涂覆在封装基板不需焊接的线路和基材上,可以长期保护所形成的线路图形。

91.在本发明的一些实施例中,参阅图16,在制造阻焊层12之后,还包括:在低翘曲印刷线路板的最外层未被阻焊层12覆盖的区域涂覆表面涂敷层13。表面涂敷层13材料例如可以为niau、nipdau、化学镀锡或osp,这些材料既可以保护铜不被氧化,也提高了铜焊盘表面的金属可焊性。

92.在本发明的一些实施例中,参阅图17,在涂覆表面涂敷层13之后,还包括:在表面涂敷层13上制作焊球14,再将焊球14压平。本操作采用常规的焊球制作过程,在基板芯片贴装面植球,然后将焊球14压平。为了显示效果,最终压平后的焊球15的结构如图18所示。

93.通过本发明的上述实施例,在所有的工艺步骤中,所有abf层压合在内层线路2表面均需要控制温度和烘烤时间,使材料的初次压合和线路制造时固化度达到50%以上,经过多层线路加工后,每层材料的固化度都会有所增加。最外层线路制造采用铜箔和abf压合方式,在次外层线路表面低温真空压合铜箔和abf膜片,形成多层线路基板和abf以及铜箔形成的三明治结构,经过预固化,使最外面的abf层材料的固化度超过50%。这一多层结构内的多层结构的绝缘层abf均为未完全固化状态。

94.接着,经过预固化后的基板,在层压机中进行真空压合固化,使整个基板的所有abf介质层在真空中保持一定压力情况下,进行整体固化,由于层压机中基板处于不完全固化状态,在两个镜面钢板间进行压合,镜面钢板对于不完全固化的基板进行整体整平,固化后基板具有更高的平整度,形成低翘曲的多层基板。

95.并且,由于层压机中压合固化过程中多层基板表面是光滑平整的铜箔,耐高温离型膜直接与铜箔表面接触,没有线路,不会形成耐高温离型膜嵌入细线路间,形成嵌入结构,当离型膜去除时发生损坏线路的问题。由此,最外层线路是在完全固化的abf材料表面进行线路加工制造,而不是常规的在预固化的abf材料表面制造。

96.此外,多层板绝缘层abf固化采用层压机中真空加压,会将abf树脂中的溶剂去除更加彻底,有效避免abf中溶剂残留导致的爆板。因此,在基板设计中可以设计更大的铜皮面积,而不必设计除气孔,破坏地平面的完整性,为基板设计提供更大的自由度。最终,在压合固化后,基板经过减铜,激光钻孔和除胶工艺,进行去面铜处理,再进行化学镀铜和图形电镀等下一层线路加工,形成最外层线路。

97.总体来说,本发明实施例提供的低翘曲高密度多层印刷线路板制造方法,与常规工艺的不同主要包括以下几点:

98.(1)基板次外层线路以下的所有abf绝缘层,在次外层线路加工完成后,均是不完全固化状态;

99.(2)次外层线路做完后,进行铜箔和abf压合。

100.(3)在铜箔和abf在真空压膜机中压合后,预固化,完成预固化后,进行层压机中,一定温度、真空度和压力(包括通过层压机对基板施加压力)下,将所有层的abf固化;

101.(4)最外层线路的化学镀铜是在固化的最外层abf上进行加工制造;

102.(5)最外层线路加工过程中,基板中所有的abf均为固化状态。

103.更重要的是,本发明实施例可降低基板翘曲和不需要除气孔,在高密度封装基板中,特别是fcbga基板设计中具有极其重要的作用。

104.附图中示出了一些方框图和/或流程图。应理解,方框图和/或流程图中的一些方框或其组合可以由计算机程序指令来实现。这些计算机程序指令可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器,从而这些指令在由该处理器执行时可以创建用于实现这些方框图和/或流程图中所说明的功能/操作的装置。

105.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。此外,位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。

106.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。