1.本发明属于线路板制备技术领域,具体涉及一种线路板的制备工艺。

背景技术:

2.随着人们对生活品质的要求提升,摄像或照明已经成为人们生活中必不可少的事情,而照相机、摄像机也向着小型化发展。

3.如申请号为cn201810552506.1的发明专利申请《驱动组件和摄像模组及其电子设备》(申请公布号为cn108989630a)公开了一驱动组件,包括:一磁性元件;一线圈;以及一镜头载体,其中,镜头载体用于承载一光学镜头于其内,线圈和镜头载体一体成型,磁性元件相间隔地且对应地设置于线圈的外侧,以使得当线圈被导通时,线圈与磁性元件相互作用,以驱动镜头载体承载着光学镜头移动。同时,线圈为线路板式线圈,包括一基板和一线圈本体,线圈本体一体成型于基板并呈螺旋状布置于基板,以使当线圈本体被导通之后,通过线路板式线圈可产生一磁场。

4.上述申请中的线路板式线圈颠覆了现有的绕线式形成的线圈,并带来诸多技术优势,如:一、在相同体积之下,线路板式线圈所具有的匝数相较于现有的绕线式线圈可相对增加,相较于传统的绕线式线圈,形成相同匝数的线路板式线圈具有相对较小的尺寸;二、由于线路板式线圈可配置相对较多的匝数,相应地,与线路板式线圈相对的磁性元件的尺寸可得以缩减,利于进一步缩小驱动组件的整体尺寸;三、在相同体积之下,相较于传统的绕线式线圈,可实现较小的阻值,从而获得更佳的产品性能。

5.但上述申请中未公开线路板式线圈的具体制备工艺,而工艺步骤对于线路板式线圈的性能会产生较大的影响。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术的现状,提供一种线路板的制备工艺,以提高线路板的性能。

7.本发明解决上述技术问题所采用的技术方案为:一种线路板的制备工艺,其特征在于步骤如下:

8.1)、基板下料,基板采用可分离基板,在厚度方向上具有中间绝缘层、位于中间绝缘层两侧的导电层、位于导电层两侧的导电种子层,导电种子层的厚度小于导电层的厚度,且导电种子层与导电层之间可分离;

9.2)、压合,将导体层通过绝缘材料粘结到基板的两面;

10.3)、去铜,去除上述步骤2)中的导体层,从而露出绝缘材料层;

11.4)、沉积种子层,在绝缘材料层两面沉积导体种子层;

12.5)、压膜,在导体种子层两面贴上光刻胶;

13.6)、曝光、显影,先对非线路图形区域的光刻胶进行曝光,然后溶解未曝光区域的光刻胶;

14.7)、电镀,在溶解之后的未曝光区域光刻胶的位置进行电镀而形成双层的第一线路;

15.8)、去膜,去除步骤6)中已曝光的光刻胶;

16.9)、去种子层,去除露于第一线路之外的导体种子层;

17.10)、压合,将导体层通过绝缘材料粘结到第一线路的两面;

18.11)、分板,将基板之导电种子层与导电层进行分离,得到两个单层线路板;

19.12)、去铜,去除各单层线路板上的导电种子层、以及步骤10)的导体层,从而露出步骤10)的绝缘材料层;

20.13)、镭射,在露出的绝缘材料层的两面之需要层间导通的位置钻孔;

21.14)、沉积种子层,在步骤13)绝缘材料层两面以及钻孔的孔壁处沉积导体种子层;

22.15)、压膜,在步骤14)导体种子层两面贴上光刻胶;

23.16)、曝光、显影,先对步骤15)中非线路图形区域的光刻胶进行曝光,然后溶解未曝光区域的光刻胶;

24.17)、电镀填孔,在步骤16)溶解之后的未曝光区域光刻胶的位置电镀而形成位于单层线路板两侧的双层线路,从而制得三层结构的线路板,且双层线路与单层线路板在钻孔处相导通;

25.18)、去膜,去除步骤16)中已曝光的光刻胶;

26.19)、去种子层,去除露于双层线路之外的导体种子层;

27.20)、阻焊制作。

28.优选地,所述步骤2)、10)中的绝缘材料为环氧树脂,所述导体层为厚度13~36μm的铜箔,该铜箔为低粗糙度铜箔。

29.优选地,所述步骤3)、12)中通过微蚀、减铜或闪蚀工艺去除导体层。

30.进一步地,所述步骤13)中钻孔为盲孔,并通过激光钻孔得到。

31.进一步地,所述步骤4)、14)中导体种子层的材质为钛、铜、镍或其中至少两种的合金。

32.更进一步地,在所述导体种子层的材质为铜时,所述步骤9)、19)中采用微蚀、减铜或闪蚀工艺去除露于第二层线路之外的导体种子层;在所述导体种子层的材质为钛时,所述步骤9)、19)中采用除钛工艺去除露于第二层线路之外的导体种子层。除钛工艺为现有技术,在此不做赘述。

33.在上述方案中,所述步骤20)的工艺依次为:

34.印刷,在三层结构的线路板的两面覆盖油墨进行防焊处理;

35.曝光、显影,先对非开窗焊盘区域的油墨进行曝光,然后溶解未曝光区域的油墨而露出焊盘;

36.化金,对焊盘表面进行化金处理。

37.优选地,所述步骤1)中导电种子层的材质为铜,其厚度为2~5μm。

38.优选地,所述导电层的材质为铜。

39.与现有技术相比,本发明的优点在于:采用本技术的工艺制得的线路板有至少四层,并具有如下优势:1、线路板的线宽、线距较小,且线宽、线距、线高能精确控制,使得阻值更稳定;且可设计的匝数较多,满足不同推力的要求2、在相同层数的情况下,本技术线路板

的厚度较薄;3、本技术采用环氧树脂作为绝缘材料,具有较好的刚性、弹性,且不易变形、断裂;4、采用本技术的工艺使得各线路嵌设在绝缘材料中,实现优越的绝缘性,且降低线路因受到外力作用而变形的风险;5、基板中间绝缘层的存在使得产品尺寸、翘曲更稳定。

附图说明

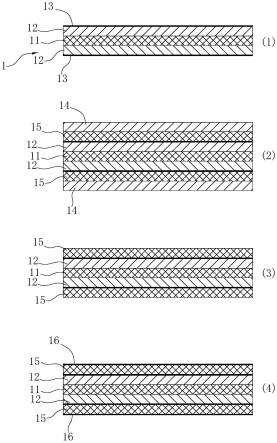

40.图1~6为本发明实施例的工艺流程图,图中(1)为基板下料,(2)为压合,(3)为去铜,(4)为沉积种子层,(5)为压膜,(6)为曝光,(7)为显影,(8)为电镀,(9)为去膜,(10)为去种子层,(11)为压合,(12)为分板,(13)为去铜,(14)为镭射,(15)为沉积种子层,(16)为压膜,(17)为曝光,(18)为显影,(19)为电镀填孔,(20)为去膜,(21)为去种子层,(22)为印刷,(23)为曝光,(24)为显影,(25)为化金。

具体实施方式

41.以下结合附图实施例对本发明作进一步详细描述。

42.如图1~6所示,为本发明的一种线路板的制备工艺的一个优选实施例,本实施例的制备工艺的步骤如下:

43.1)、基板下料,基板1采用可分离基板,在厚度方向上具有中间绝缘层11、位于中间绝缘层11两侧的导电层12、位于导电层12两侧的导电种子层13,中间绝缘层11的厚度为10~300μm,导电种子层13的厚度小于导电层12的厚度,且导电种子层13与导电层12之间可分离;本实施例中,导电层12、导电种子层13的材质均为铜,导电种子层13的厚度为2μm、3μm或5μm。

44.2)、压合,将导体层14通过绝缘材料粘结到基板1的两面;其中,导体层14为厚度13~36μm的低粗糙度铜箔,可以提升后序生产过程中导体的附着力。绝缘材料为环氧树脂。

45.3)、去铜,去除上述步骤2)中的导体层14,从而露出绝缘材料层15;

46.4)、沉积种子层,在绝缘材料层15两面沉积导体种子层16;本实施例中的导体种子层16通过化学沉积法实现,也可通过真空镀膜法;本实施例中,导体种子层16的材质为铜,也可为钛、镍或不同金属的合金。

47.5)、压膜,在导体种子层16两面贴上光刻胶17;光刻胶17的种类以及厚度需根据实际产品设计,本实施例选用日立化成工业株式会社生产的rd系列、且型号为1229光刻胶,厚度为29μm。

48.6)、曝光、显影,先对非线路图形区域的光刻胶17进行曝光,使曝光区域光刻胶受光照射发生聚变,然后使用碳酸钠溶解未曝光区域的光刻胶17(碳酸钠无法溶解曝光区域的光刻胶),露出图形底部的导体种子层16。

49.7)、电镀,在露出图形底部的导体种子层16上进行电镀铜而形成双层的第一线路;镀铜的厚度小于光刻胶17的厚度。

50.8)、去膜,去除步骤6)中已曝光的光刻胶17;露出第一线路间底部的导体种子层16。

51.9)、去种子层,采用微蚀、减铜或闪蚀工艺去除第一线路间底部的导体种子层16;

52.10)、压合,将导体层14通过绝缘材料粘结到第一线路的两面;并填充第一线路而起到绝缘作用。其中,导体层14为厚度13~36μm的低粗糙度铜箔,可以提升后序生产过程中

导体的附着力。绝缘材料为环氧树脂。

53.11)、分板,将基板1之导电种子层13与导电层12进行分离,得到两个单层线路板。

54.12)、去铜,去除各单层线路板上的导电种子层13、以及步骤10)的导体层14,从而露出步骤10)的绝缘材料层15。

55.13)、镭射,在露出的绝缘材料层15的两面之需要层间导通的位置钻孔;钻孔为盲孔150,并通过激光钻孔得到。

56.14)、沉积种子层,在步骤13)绝缘材料层15两面以及钻孔的孔壁处沉积导体种子层16;本实施例中的导体种子层16通过化学沉积法实现,也可通过真空镀膜法;本实施例中,导体种子层16的材质为铜,也可为钛、镍或不同金属的合金。

57.15)、压膜,在步骤14)导体种子层16两面贴上光刻胶17;光刻胶17的种类以及厚度需根据实际产品设计,本实施例选用日立rd1229光刻胶,厚度为29μm。

58.16)、曝光、显影,先对非线路图形区域的光刻胶17进行曝光,使曝光区域光刻胶受光照射发生聚变,然后使用碳酸钠溶解未曝光区域的光刻胶17(碳酸钠无法溶解曝光区域的光刻胶),露出图形底部的导体种子层16。

59.17)、电镀填孔,在步骤16)露出的导体种子层16电镀铜而形成位于单层线路板两侧的双层线路,从而制得三层结构的线路板,且双层线路与单层线路板在钻孔处相导通;本实施例中镀铜的厚度小于光刻胶17厚度。

60.18)、去膜,去除步骤16)中已曝光的光刻胶17;

61.19)、去种子层,去除露于双层线路之外的导体种子层16;

62.20)、印刷,在三层结构的线路板的两面覆盖油墨18进行防焊处理;工艺选择网板油墨印刷或采用防焊干膜进行贴膜、压合、固化工艺。其中网板油墨印刷具有工艺制程稳定的优点,但线路高度差大。防焊干膜具有表面更平整的优点,缺点是制程不稳定。加工时可根据需求进行选择。

63.21)、曝光、显影,先对非开窗焊盘区域的油墨进行曝光,使非开窗焊盘区域油墨在紫外线照射下发生聚变,然后使用碳酸钠溶解未曝光区域的油墨而露出焊盘;

64.22)、化金,对焊盘表面进行化金处理。除化金之外,还可采用镍钯金、有机保焊膜(简称osp)、双表面处理。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。