1.本发明涉及led车灯用金属线路板领域,具体涉及一种预埋热管高导热铜金属板及制备工艺。

背景技术:

2.随着车灯的功率不断增加,对铜基板的导热要求逐级提升。常规车灯用铜基板的铜材料相对薄,往往只能满足线路板底部的散热功能,但对于大功率的导热需求时,铜基线路板的铜材料的厚度会增加。因此在发明专利《一种热管导热结构》,专利号:zl201520909354.8中,就尝试利用热管这种结构作为电路板的散热。

3.但是该发明是使用在柔性电路板,热管是黏贴在柔性电路板上,进行包裹式连接来实现传热。但是如果把他运用在金属板上,首先金属板就不能黏贴;其次金属板的厚度问题导致了他和热管实现高强度的连通传热的难度远高于柔性电路板;最后,该发明的这种热管的连接方案过于粗糙,即使是在柔性电路板中,也很难说他的传热效果能发挥出热管的全部实力。综上所述,如果想把这个方案运用在金属电路板中,在技术层面完全没有参考的价值,且实现技术方案的难度也会更大,且很多遗留问题,如导热率也需要进一步解决。

4.为了解决上述问题,我们做出了一系列改进。

技术实现要素:

5.本发明的目的在于,提供一种预埋热管高导热铜金属板及制备工艺,以克服现有技术所存在的上述缺点和不足。

6.一种预埋热管高导热铜金属板,包括:纯铜板、热管、焊料、导热胶、铜基板和防焊油墨,所述热管通过焊料与纯铜板嵌入式连接,所述导热胶覆盖于纯铜板上方,所述铜基板设于导热胶上方,所述防焊油墨覆盖于导热胶和铜基板上方;

7.其中,所述纯铜板顶端设有预埋凹槽,所述预埋凹槽内设有热管和焊料,所述热管通过焊料与预埋凹槽连接。

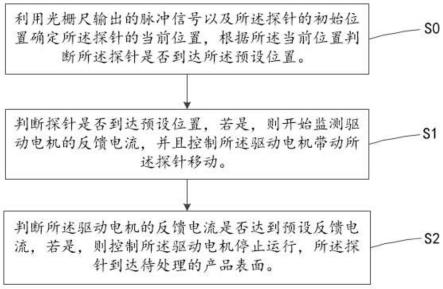

8.一种预埋热管高导热铜金属板的制备工艺,包括以下步骤:

9.步骤1:纯铜板开槽,铜板原料下料,按尺寸裁切成为纯铜板,将纯铜板依次进行清洗、贴膜、曝光、显影、蚀刻凹槽、剥膜和清洗,做出预埋凹槽;

10.步骤2:预埋热管,将热管填充入预埋凹槽内,在热管填充焊料,再通过熔喷铜合金和焊接,使热管完成固定,最后磨平多余的铜合金;

11.步骤3:成品制作,在步骤2的纯铜板上贴导热胶,在导热胶上覆盖铜基板,然后进行压合、烘烤、清洗、线路生成、丝印防焊油墨、表面处理和外型冲切。

12.进一步,所述纯铜板的厚度为1-3mm,所述预埋凹槽的深度为 0.4-1mm,所述热管为含水铜管,所述热管的工作温度为≤350℃。

13.进一步,所述步骤2的研磨设备采用研磨机进行研磨,所述步骤2的研磨工具选用陶瓷材料的磨棍。

14.本发明的有益效果:

15.本发明与传统技术相比,能将车灯铜基板在使用过程中,板子中心的高温热量迅速扩散,以减少瞬间高温对元器件的冲击和损坏,从而提升铜基板的导热率,同时确保车灯照明的可靠性。选用熔喷金属的工艺,使得热管与铜更牢固的连接,确保铜面的平整性,以便完成后续铜基板的线路的加工。

附图说明:

16.图1为本发明的结构示意图。

17.图2为本发明工艺步骤2的示意图。

18.图3为本发明工艺步骤2的示意图。

19.图4为本发明工艺步骤2的示意图。

20.图5为本发明工艺步骤3的示意图。

21.图6为本发明工艺步骤3的示意图。

22.附图标记:

23.纯铜板100、预埋凹槽110、热管200、焊料300、导热胶400、铜基板500和防焊油墨600。

具体实施方式

24.以下结合具体实施例,对本发明作进步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

25.实施例1

26.图1为本发明的结构示意图。图2为本发明工艺步骤2的示意图。图3 为本发明工艺步骤2的示意图。图4为本发明工艺步骤2的示意图。图5 为本发明工艺步骤3的示意图。图6为本发明工艺步骤3的示意图。

27.如图1所示,一种预埋热管高导热铜金属板,包括:纯铜板100、热管200、焊料300、导热胶400、铜基板500和防焊油墨600,热管200通过焊料300与纯铜板100嵌入式连接,导热胶400覆盖于纯铜板100上方,铜基板500设于导热胶400上方,防焊油墨600覆盖于导热胶400和铜基板 500上方;

28.其中,纯铜板100顶端设有预埋凹槽110,预埋凹槽110内设有热管 200和焊料300,热管200通过焊料300与预埋凹槽110连接。

29.一种预埋热管高导热铜金属板的制备工艺,包括以下步骤:

30.步骤1:纯铜板开槽,铜板原料下料,按尺寸裁切成为纯铜板100,将纯铜板100依次进行清洗、贴膜、曝光、显影、蚀刻凹槽、剥膜和清洗,做出预埋凹槽110;

31.如图2、图3和图4所示,步骤2:预埋热管,将热管200填充入预埋凹槽110内,在热管200填充焊料,再通过熔喷铜合金和焊接,使热管200 完成固定,最后磨平多余的铜合金;

32.如图5和图6所示,步骤3:成品制作,在步骤2的纯铜板100上贴导热胶400,在导热胶上覆盖铜基板500,然后进行压合、烘烤、清洗、线路生成、丝印防焊油墨600、表面处理和外型冲切。

33.纯铜板100的厚度为2mm,预埋凹槽110的深度为0.7mm,热管200 为含水铜管,热管

200的工作温度为250℃。

34.步骤2的研磨设备采用研磨机进行研磨,步骤2的研磨工具选用陶瓷材料的磨棍。

35.首先本发明的金属板选择厚铜材料制成纯铜板100,利用热管200具有很高的导热性、优良的等温性、热流密度可变性、恒温特性优点,能将车灯铜基板在使用过程中,板子中心的高温热量迅速扩散,以减少瞬间高温对元器件的冲击和损坏,从而提升铜基板的导热率,同时确保车灯照明的可靠性。

36.在处理热管200与预埋凹槽110的连接关系上,选用熔喷金属的工艺形成一种铜合金结构,这种铜合金结构实现热管与纯铜板100固定的同时,又保证了充分接触,从而使导热散热效率大幅提高。通过研磨熔喷后的残渣,确保铜面的平整性,以便完成后续铜基板的线路的加工。磨平时选用陶瓷材料为磨棍,研磨机进行研磨。

37.综上,本发明通过预埋的方式实现热管与金属板的全新结构方式,这种结构直接使热管200与纯铜板100实现全方面的接触。然后位置上的接触有了有利的条件,在实现过程中,采用了熔喷金属的工艺,使得热管200 与纯铜板100之间的接触物质为一种铜合金,这种合金与热管200与纯铜板100的铜材质的金属性质几乎相同,可以完全实现导热。且为了保证继续加工,还需要对其磨平的工艺进行进一步重视。本发明的方案就是采用研磨机进行研磨,研磨的工具采用陶瓷,确保铜面的平整性,以便完成后续铜基板的线路的加工。以上结构、工艺和后续细节处理的三大块即是本发明的主要技术特点。

38.本发明与传统技术相比,能将车灯铜基板在使用过程中,板子中心的高温热量迅速扩散,以减少瞬间高温对元器件的冲击和损坏,从而提升铜基板的导热率,同时确保车灯照明的可靠性。选用熔喷金属的工艺,使得热管与铜更牢固的连接,确保铜面的平整性,以便完成后续铜基板的线路的加工。

39.以上对本发明的具体实施方式进行了说明,但本发明并不以此为限,只要不脱离本发明的宗旨,本发明还可以有各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。