1.本发明涉及包含高纯度异丙醇的半导体处理液及其制造方法。

背景技术:

2.异丙醇(亦称为2-丙醇)是在各种用途中使用的有机溶剂,是通过使丙烯进行水合反应来制造的水合法等而制造的。

3.通常,异丙醇是由能供给成为原料的丙烯的石油化学联合企业制造的,在制造后被输送至需求地,在贮藏罐中保存。如上所述,异丙醇常常从制造至使用为止经长时间保存。因此,长期保存时的异丙醇中的杂质的增加成为深刻的问题。

4.尤其是,如果将杂质因长期保存而增加的异丙醇用于半导体器件等电子器件的清洗用途,则在清洗及干燥后,来源于异丙醇中的杂质的残渣有时残留于电子器件的表面。

5.例如,专利文献1中记载了溶解于异丙醇中的有机杂质在异丙醇蒸发的同时凝集而成为比较大的颗粒,其残存于被处理体上而生成粒子状污染(粒子状缺陷)。

6.如上所述,清洗及干燥后的残渣成为电子器件的缺陷产生的主要因素,因此,期望作为清洗液使用的异丙醇中的有机杂质的浓度、尤其是成为处理后的残渣的高沸杂质(其沸点比异丙醇高)的浓度尽可能减少。另外,存在沸点比异丙醇低的低沸杂质的情况下,也有可能由于在长期保存时于容器内进行各种反应而生成高沸杂质,因此,期望即便将异丙醇长期保存、成为清洗及干燥后的残渣的原因的有机杂质也不会增加的异丙醇。

7.关于异丙醇的保存过程中的杂质增加,例如,专利文献2中记载了通过使异丙醇中存在针对由异丙醇的氧化反应产生的过氧自由基的供电子体,能够高度抑制氧化劣化的进行,从而能够显著减少在异丙醇的保存过程中生成的酮。

8.另外,专利文献3中记载了通过对异丙醇进行蒸馏来将沸点比异丙醇高的高沸杂质除去。另外,专利文献3中记载了与高沸杂质的除去组合而通过蒸馏将沸点比异丙醇低的低沸杂质除去。另外,在专利文献3中,暗示了这些异丙醇中的有机杂质会在半导体制造作业中残留于晶片而成为缺陷的原因。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2016-004902号公报

12.专利文献2:日本特开2016-179956号公报

13.专利文献3:日本特表2003-535836号公报

技术实现要素:

14.发明所要解决的课题

15.然而,在专利文献3中,丝毫未明确高沸杂质及低沸杂质的具体种类,也完全未示出这些杂质中的何种物质怎样相互作用而引起上述半导体用途中的不良情况。因此,有机杂质的去除是利用通常的蒸馏方法实施的,停留在作为异丙醇而言获得一般的品质的水

平。其结果是,有机杂质的总量变得多达200~500ppm(参见[0018]段)。

[0016]

本技术的发明人进行了研究,结果获知,存在仅通过使异丙醇中存在针对过氧自由基的供电子体而无法抑制浓度上升的杂质。尤其获知,即便为了满足电子工业用的异丙醇所要求的沸点120℃以上的杂质浓度为50ppb(质量基准)以下这样的管理值而进行了制造及出货时的品质管理,有时在输送及保存过程中有机杂质的浓度也会上升。

[0017]

本技术的发明人进一步进行了研究,结果获知,在上述的有机杂质中,存在通过α,β-不饱和醛化合物与醇的缩合而生成的下述式(1)表示的氧杂环戊烷化合物,该氧杂环戊烷化合物在保存过程中经时性地增加。

18.[化学式1]

[0019][0020]

[式中,r1及r2各自独立地表示氢原子或碳原子数为1~3的烷基。其中,r1及r2的碳原子数合计为3以下。r3表示氢原子或异丙基。]

[0021]

本发明的课题在于提供长期保存稳定性优异的半导体处理液及其制造方法,所述半导体处理液为包含高纯度异丙醇的半导体处理液,作为杂质的氧杂环戊烷化合物的浓度低,并且抑制了该氧杂环戊烷化合物的浓度的经时性的增加。

[0022]

用于解决课题的手段

[0023]

本技术的发明人为了解决上述课题而进行了深入研究。结果发现,通过不仅直接减少在异丙醇(组合物)中作为杂质而被包含的氧杂环戊烷化合物,而且将下述式(2)表示的α,β-不饱和醛化合物的浓度也控制为特定量以下,能够解决上述课题,从而完成了本发明。认为下述式(2)表示的α,β-不饱和醛化合物由于某些影响而在保存过程中变化为氧杂环戊烷化合物。通过同时减少这些杂质,能抑制氧杂环戊烷化合物的经时性的增加,可得到氧杂环戊烷化合物的浓度被维持为低浓度的异丙醇。

[0024]

[化学式2]

[0025][0026]

[式中,r1及r2的含义与上述式(1)相同。]

[0027]

以往,沸点比异丙醇高的有机杂质被认为可通过将高沸杂质除去的蒸馏工序来除去,在通常的工业工艺中不能分离的高沸杂质由于与异丙醇的亲和性高,因此认为其难以分离。因此,在用于电子器件的清洗用途的情况下,认为在被处理体中残存有不可避免的量的有机杂质。并且还发现,在将异丙醇收容在储罐(canister can)、转移用的集装罐(container tank)等密闭容器中并进行了长期保管时,这样的有机杂质的残渣增加。该现象在上述密闭容器为聚烯烃树脂、氟树脂等树脂制、玻璃制的情况下也显著地产生,在上述密闭容器为不锈钢、哈氏合金、铬镍铁合金、蒙乃尔合金等金属制的情况下剧烈,尤其是在为不锈钢、其中的sus304时格别显著。

[0028]

在这样的状况下,本技术的发明人通过将高沸杂质高度地除去,从而成功地高度减少氧杂环戊烷化合物的浓度,并且还高度减少在该异丙醇的保存过程中使氧杂环戊烷化合物生成的原因物质。其结果是,首次发现了即便经过设想长期保存的加速试验也能够将该氧杂环戊烷化合物的浓度维持为以质量基准计低至25ppb以下的异丙醇。

[0029]

用于解决上述课题的具体手段包括以下的实施方式。

[0030]

<1>半导体处理液,其为包含高纯度异丙醇的半导体处理液,

[0031]

在sus304制容器内于50℃、氮气氛下保管了60天时的下述式(1)表示的氧杂环戊烷化合物的浓度以相对于异丙醇而言的质量基准计为25ppb以下。

[0032]

[化学式3]

[0033][0034]

[式中,r1及r2各自独立地表示氢原子或碳原子数为1~3的烷基。其中,r1及r2的碳原子数合计为3以下。r3表示氢原子或异丙基。]

[0035]

<2>如<1>所述的半导体处理液,其中,前述式(1)中的r1及r2的碳原子数合计为1~3。

[0036]

<3>如<1>所述的半导体处理液,其中,前述式(1)表示的氧杂环戊烷化合物为4,5,5-三甲基四氢呋喃-2-醇或2-异丙氧基-4,5,5-三甲基四氢呋喃。

[0037]

<4>半导体处理液,其为包含高纯度异丙醇的半导体处理液,

[0038]

所述半导体处理液含有下述式(2)表示的α,β-不饱和醛化合物,

[0039]

[化学式4]

[0040][0041]

[式中,r1及r2各自独立地表示氢原子或碳原子数为1~3的烷基。其中,r1及r2的碳原子数合计为3以下。]

[0042]

在将前述式(2)表示的α,β-不饱和醛化合物的浓度换算成由该α,β-不饱和醛化合物衍生的下述式(1)中的r3为异丙基的氧杂环戊烷化合物的浓度时,前述式(2)表示的α,β-不饱和醛化合物、与下述式(1)表示的氧杂环戊烷化合物的合计浓度以相对于异丙醇而言的质量基准计为25ppb以下。

[0043]

[化学式5]

[0044][0045]

[式中,r1及r2的含义与前述式(2)相同。r3表示氢原子或异丙基。]

[0046]

<5>如<4>所述的半导体处理液,其中,前述式(2)表示的α,β-不饱和醛化合物

的碳原子数为4~6。

[0047]

<6>如<4>所述的半导体处理液,其中,前述式(2)表示的α,β-不饱和醛化合物为巴豆醛。

[0048]

<7>如<1>~<6>中任一项所述的半导体处理液,其中,水分量以质量基准计为0.1~100ppm。

[0049]

<8>如<1>~<7>中任一项所述的半导体处理液,其中,异丙醇是利用丙烯的直接水合法得到的。

[0050]

<9><1>~<7>中任一项所述的半导体处理液的制造方法,所述半导体处理液的制造方法包括下述工序:

[0051]

低沸蒸馏工序,利用低沸蒸馏塔对含水量为80质量%以上的粗异丙醇水溶液进行蒸馏,将沸点比异丙醇低的低沸杂质从前述低沸蒸馏塔的塔顶蒸馏除去,并且从前述低沸蒸馏塔的塔底得到除去了低沸杂质的异丙醇水溶液;

[0052]

共沸蒸馏工序,利用共沸蒸馏塔对前述异丙醇水溶液进行蒸馏,将异丙醇与水的共沸混合物从前述共沸蒸馏塔的塔顶蒸馏除去,并且将沸点比异丙醇高的高沸杂质从前述共沸蒸馏塔的塔底排出;和

[0053]

脱水工序,对前述共沸混合物进行脱水,得到高纯度异丙醇,

[0054]

在前述低沸蒸馏工序中,将在前述低沸蒸馏塔的塔内流下的液体以相对于向该低沸蒸馏塔供给的前述粗异丙醇水溶液而言为0.1体积%以上的比例从该低沸蒸馏塔的中间提取为侧流,将该侧流的实质总量排出至体系外。

[0055]

<10>如<9>所述的半导体处理液的制造方法,其中,前述低沸蒸馏工序中的前述侧流的提取位置是从前述低沸蒸馏塔的上层起算10~50%的位置。

[0056]

<11>如<9>或<10>所述的半导体处理液的制造方法,其中,前述粗异丙醇水溶液是利用丙烯的直接水合法得到的。

[0057]

发明效果

[0058]

根据本发明,可以提供长期保存稳定性优异的半导体处理液及其制造方法,所述半导体处理液为包含高纯度异丙醇的半导体处理液,作为杂质的氧杂环戊烷化合物的浓度低,并且抑制了该氧杂环戊烷化合物的浓度的经时性的增加。

[0059]

氧杂环戊烷化合物由于沸点比异丙醇高,因此,若将包含氧杂环戊烷化合物的异丙醇用作电子器件的清洗液,则有可能在清洗及干燥后成为残渣的原因。在这一点上,本发明的半导体处理液由于氧杂环戊烷化合物的浓度极低,并且其浓度被维持为低水平,因此,能够合适地用作半导体制造工序的清洗液。

附图说明

[0060]

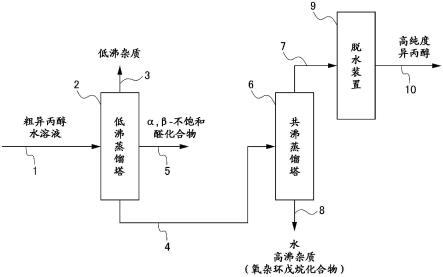

[图1]为示出用于制造半导体处理液的、高纯度异丙醇的代表性的制造方法的工序图。

具体实施方式

[0061]

以下,对本发明的实施方式进行详细说明。在以下的说明中,表示浓度的“%”、“ppm”、及“ppb”包括实施例在内均是质量基准。

[0062]

<半导体处理液>

[0063]

本实施方式涉及的半导体处理液为包含高纯度异丙醇的半导体处理液,在sus304制容器内于50℃、氮气氛下保管了60天时的下述式(1)表示的氧杂环戊烷化合物的浓度以相对于异丙醇而言的质量基准计被维持为低至25ppb以下。

[0064]

[化学式6]

[0065][0066]

[式中,r1及r2各自独立地表示氢原子或碳原子数为1~3的烷基。其中,r1及r2的碳原子数合计为3以下。r3表示氢原子或异丙基。]

[0067]

此处,上述式(1)表示的氧杂环戊烷化合物的浓度、及后述的α,β-不饱和醛化合物的浓度是将高纯度异丙醇中的异丙醇的浓度作为基准时的浓度。另外,后述的水分量是将高纯度异丙醇整体作为基准时的量。它们的浓度或量可利用后述的测定方法来测定。

[0068]

需要说明的是,本实施方式中的高纯度异丙醇是指:根据使用了气相色谱的质谱分析(gc/ms),以除去水后的浓度来表示时,异丙醇的浓度为99.99%以上、优选为99.999%以上的高纯度异丙醇。

[0069]

(杂质:氧杂环戊烷化合物)

[0070]

本实施方式中的氧杂环戊烷化合物为上述式(1)表示的化合物,其大多是下述式(2)表示的α,β-不饱和醛化合物在催化剂下与醇缩合而生成的。例如,碳原子数为7的氧杂环戊烷化合物是由巴豆醛和异丙醇生成的。

[0071]

[化学式7]

[0072][0073]

[式中,r1及r2的含义与上述式(1)相同。]

[0074]

此处,对于上述式(2)表示的α,β-不饱和醛化合物中的碳原子数为4以上的化合物而言,其沸点比异丙醇的沸点高,难以通过基于通常的蒸馏的纯化来除去。另一方面,若碳原子数为7以上,则其沸点变得大幅高于异丙醇的沸点,在一定程度上能够通过基于通常的蒸馏的纯化来除去。因此,通过将碳原子数为4~6的α,β-不饱和醛化合物除去,可更显著地发挥本发明的效果。从这些观点、和异丙醇中的含量多的程度来看,在α,β-不饱和醛化合物中,巴豆醛是最具代表性的。

[0075]

上述式(1)中,r1及r2各自独立地表示氢原子或碳原子数为1~3的烷基。另外,r3表示氢原子或异丙基。作为碳原子数为1~3的烷基,可举出甲基、乙基、正丙基、异丙基等。其中,r1及r2的碳原子数合计为3以下。另外,基于上述的理由,优选r1及r2的碳原子数合计为1以上。

[0076]

将上述式(1)表示的氧杂环戊烷化合物的一例示于下述表1。

[0077]

[表1]

[0078][0079]

上述式(1)表示的氧杂环戊烷化合物中,优选减少来源于巴豆醛的r1为甲基、r2为氢原子且r3为氢原子或异丙基的化合物、即4,5,5-三甲基四氢呋喃-2-醇及2-异丙氧基-4,5,5-三甲基四氢呋喃的浓度。

[0080]

本实施方式中的高纯度异丙醇被用作半导体处理液,因此,在使用时,要求上述式(1)表示的氧杂环戊烷化合物的浓度为25ppb以下。使用时的上述式(1)表示的氧杂环戊烷化合物的浓度优选为10ppb以下,更优选为2ppb以下。将本实施方式中的高纯度异丙醇用作半导体制造工序中的清洗液的情况下,从使得在清洗及干燥后的被处理体上不会残留残渣的方面考虑,沸点比异丙醇高的氧杂环戊烷化合物越少(即,越接近于0ppb)越优选。但是,若考虑到异丙醇的工业上的制造、保存、及输送,则氧杂环戊烷化合物的浓度的下限值优选为0.1ppb以上,更优选为0.3ppb以上。

[0081]

对于本实施方式中的高纯度异丙醇而言,上述式(1)表示的氧杂环戊烷化合物的浓度能够高度地减少,通常,若是刚刚制造之后的高纯度异丙醇,则该氧杂环戊烷化合物的浓度能够减少至5ppb以下,在良好的高纯度异丙醇中,能够减少至1ppb以下。不仅如此,还能够高度地减少在其保存过程中使该氧杂环戊烷化合物生成的原因物质,即便在将高纯度异丙醇在sus304容器内于50℃、氮气氛下保管了60天的情况下(以下,也将该加速试验简称为“保管试验”),也能够将上述氧杂环戊烷化合物的浓度维持为所期望的低值,即25ppb以下、优选为10ppb以下、更优选为2ppb以下的低值。利用即便在这样的保管试验后氧杂环戊

烷化合物的增加也可被抑制的性状,能够大幅改善由于在半导体器件等电子器件的清洗用途中使用时的残渣而导致的不良情况。

[0082]

具体而言,保管试验及氧杂环戊烷化合物的浓度测定利用以下的方法来实施。即,在sus304制的内容积20l的容器中装入3l高纯度异丙醇,以2l/分钟的速度向液体中供给氮30分钟,进行脱氧。脱氧后,以氧不会进入的方式密闭,在50℃的恒温槽中将容器保管60天。保管试验结束后,对于容器内的异丙醇,利用气相色谱质谱分析法(gc-ms法)来测定氧杂环戊烷化合物的浓度。需要说明的是,作为储罐、输送用的集装罐等包含高纯度异丙醇的半导体处理液的容器的材质,sus304是代表性的材质,如上述的那样,是保管过程中的氧杂环戊烷化合物的增加现象特别显著的材质。

[0083]

即便通过这样的长期且高温的保管试验,氧杂环戊烷化合物在异丙醇中也不增加这一性状起因于上述式(2)表示的α,β-不饱和醛化合物的浓度被高度地减少。即,认为这样的α,β-不饱和醛化合物是在制造异丙醇时不可避免地被包含的化合物,由于包含该化合物,导致从制造异丙醇后氧杂环戊烷化合物开始经时性地增加。因此,通过高度地减少这些特定的杂质,可满足上述保管试验中的性状。

[0084]

(杂质:α,β-不饱和醛化合物)

[0085]

本实施方式中,具体示出高纯度异丙醇中包含的上述式(2)表示的α,β-不饱和醛化合物时,可举出巴豆醛、甲基丙烯醛、2-戊烯醛、乙基丙烯醛、2-甲基-2-丁烯醛、2-乙基-2-丁烯醛、2-甲基-2-戊烯醛、2-己烯醛、2-亚甲基戊醛、4-甲基-2-戊烯醛、2-异丙基丙烯醛等。α,β-不饱和醛化合物中存在顺式-反式异构体的化合物分别包含顺式体及反式体。

[0086]

作为上述式(2)表示的α,β-不饱和醛化合物包含在异丙醇中的主要因素,可以举出“作为异丙醇的原料的丙烯/丙酮中包含的杂质”,“异丙醇的合成反应的副产物”,“制造后的异丙醇中包含的醇化合物”等。由于这些主要因素,通常,在工业上制造的异丙醇中,不可避免地混入有上述式(2)表示的α,β-不饱和醛化合物。

[0087]

如上所述,上述式(2)表示的α,β-不饱和醛化合物是作为反应的副产物而生成的杂质、或由于反应工序、纯化工序、保存过程中的氧化反应等而生成的杂质,大量地包含在异丙醇中,因此至今未严格管理其浓度范围。

[0088]

然而,根据本技术的发明人的研究,例如,认为若在异丙醇中包含α,β-不饱和醛化合物,则异丙醇与α,β-不饱和醛化合物如下述反应式那样进行反应,衍生出氧杂环戊烷化合物并经时性地增加。需要说明的是,下述反应式是上述式(1)表示的氧杂环戊烷化合物中r1为甲基、r2为氢原子且r3为异丙基的情况的示例。

[0089]

[化学式8]

[0090][0091]

根据上述反应式,通过对异丙醇中包含的巴豆醛的浓度进行管理,能够抑制来源于巴豆醛的氧杂环戊烷化合物的增加。

[0092]

在异丙醇中,除巴豆醛以外还包含碳原子数不同的α,β-不饱和醛化合物,由巴豆醛以外的α,β-不饱和醛化合物也会衍生出氧杂环戊烷化合物。例如,在碳原子数为3的丙烯醛与异丙醇的反应中,下述式表示的氧杂环戊烷化合物将经时性地增加。

[0093]

[化学式9]

[0094][0095]

因此推断,通过将异丙醇中包含的α,β-不饱和醛化合物的浓度管理在特定的范围内,从而变得能够抑制氧杂环戊烷化合物的经时性的增加。

[0096]

考虑到作为半导体处理液使用时的氧杂环戊烷化合物的浓度低的程度、和对保管过程中的该氧杂环戊烷化合物的增加的抑制时,高纯度异丙醇中包含的上述式(2)表示的α,β-不饱和醛化合物的浓度优选以满足以下的要件的方式控制。即,优选以下述方式控制:在将上述式(2)表示的α,β-不饱和醛化合物的浓度换算成由该α,β-不饱和醛化合物衍生的上述式(1)中的r3为异丙基的氧杂环戊烷化合物的浓度时,上述式(2)表示的α,β-不饱和醛化合物、与上述式(1)表示的氧杂环戊烷化合物的合计浓度以相对于异丙醇而言的质量基准计成为25ppb以下(更优选为10ppb以下,进一步优选为2ppb以下)。

[0097]

若上述式(2)表示的α,β-不饱和醛化合物变化为上述式(1)表示的氧杂环戊烷化合物,则其分子量增加,但即便为在上述式(1)的r3中导入异丙基而成的化合物,其程度也为大约2~2.5倍左右。另外,并非上述式(2)表示的α,β-不饱和醛化合物全部变化为上述式(1)表示的氧杂环戊烷化合物。例如,上述保管试验中的反应率通常为7成以下,大多情况下为5成以下。因此,如上述的那样,在刚刚制造高纯度异丙醇之后,也能使氧杂环戊烷化合物的浓度减少至极微量而得到。即便考虑到α,β-不饱和醛化合物占了α,β-不饱和醛化合物与氧杂环戊烷化合物的合计浓度的几乎全部的体系,只要α,β-不饱和醛化合物的浓度为10ppb以下、优选为5ppb以下、更优选为1ppb以下,则也满足以合计浓度规定的上述范围。

[0098]

对于α,β-不饱和醛化合物的浓度的下限值而言,认为其越少越能够抑制氧杂环戊烷化合物的生成,因此,优选为0ppb。但是,考虑到异丙醇的工业生产时,下限值优选为0.01ppb,更优选为0.1ppb,进一步优选为0.5ppb。

[0099]

需要说明的是,有时作为杂质而被包含的α,β-不饱和醛化合物彼此缩合从而在保存过程中生成高沸点的有机物,这些缩合物也有可能成为清洗及干燥后的残渣。因此,通过将α,β-不饱和醛化合物的浓度管理在特定的范围内,还能够防止α,β-不饱和醛化合物彼此的缩合。

[0100]

(其他杂质)

[0101]

本实施方式中的高纯度异丙醇可以包含在制造上不可避免地混入的其他杂质。作为不可避免地混入的杂质,可举出水、游离酸、有机杂质、无机杂质等。其中,有机杂质是在对异丙醇进行蒸馏的工序中未被分离而混入的有机杂质。

[0102]

(水)

[0103]

本实施方式中的高纯度异丙醇优选水分量为0.1~100ppm。异丙醇中的水分被认为是清洗及干燥后的残渣、水印的原因,另外,还有作为催化剂而发挥作用的担忧。因此,水分量优选为100ppm以下。另一方面,生成氧杂环戊烷化合物的反应是脱水反应,因此,考虑到化学平衡时,认为在异丙醇中存在有水分的情况下能够抑制氧杂环戊烷化合物的生成。因此,水分量优选为0.1ppm以上。从作为高纯度异丙醇的半导体处理液的使用、及对氧杂环戊烷化合物的生成的抑制这样的方面考虑,水分量更优选为1~50ppm,进一步优选为3~25ppm。

[0104]

此外,本实施方式中的高纯度异丙醇中包含的上述式(2)表示的α,β-不饱和醛化合物的质量与水分量优选满足以下关系。具体而言,下述式(i)表示的比率p优选为0.00002~0.01,更优选为0.0001~0.001。

[0105]

p=(α,β-不饱和醛化合物的质量)/(水分量)

···(i)[0106]

如上所述,生成氧杂环戊烷化合物的反应是脱水反应,考虑到化学平衡时,认为利用异丙醇中存在的水分能够抑制氧杂环戊烷化合物的生成。因此认为,若上述比率p大于0.01,则水变少,存在氧杂环戊烷化合物的生成增加的倾向。另一方面,上述比率p小于0.00002的情况下,存在α,β-不饱和醛化合物增加的倾向,有氧杂环戊烷化合物最终增加的担忧。

[0107]

根据以上的理由,认为通过在本实施方式中的高纯度异丙醇中将上述比率p管理在0.00002~0.01的范围内,能够进一步抑制氧杂环戊烷化合物的生成。

[0108]

对于本实施方式中的高纯度异丙醇而言,通过对水分量也进行管理,保存稳定性变得更加优异,能进行长时间的输送、保管。而且,能够合适地用作例如半导体制造工序中的清洗液。

[0109]

(其他杂质:游离酸)

[0110]

推断游离酸在高纯度异丙醇的制造上不可避免地混入,在氧杂环戊烷化合物的生成中作为催化剂而发挥作用。因此,本实施方式中的高纯度异丙醇中的游离酸的浓度优选为10ppm以下,更优选为100ppb以下,进一步优选为10ppb以下。下限值越低越优选,但若考虑到工业上的制造、保存、及输送,则通常为0.1ppb以上。

[0111]

<高纯度异丙醇的制造方法>

[0112]

对于本实施方式中的高纯度异丙醇而言,只要可得到满足上述的性状的高纯度异丙醇,则可以是以任何方法制造的高纯度异丙醇。例如,高纯度异丙醇可经由下述工序来制造:反应工序,利用丙烯的直接水合反应而得到粗异丙醇水溶液;和纯化工序,对粗异丙醇水溶液进行纯化而得到高纯度异丙醇。

[0113]

[反应工序]

[0114]

反应工序中的丙烯的直接水合反应由下式表示。在反应器内进行下述的反应,得到反应混合物。

[0115]

c3h6 h2o

→

ch3ch(oh)ch3[0116]

在反应工序中,优选使反应压力为150~250atm,使反应温度为200~300℃。另外,在反应工序中,可以使用钼系、钨系无机离子交换体等各种聚阴离子的酸催化剂。酸催化剂中,从反应活性的方面考虑,优选为选自由磷钨酸、硅钨酸、及硅钼酸组成的组中的至少1种。通过采用这样的反应条件,能进一步提高作为反应产物的异丙醇的选择率,能够得到减少了杂质、尤其是有机酸、碳原子数为4以上的高沸点化合物、上述式(2)表示的α,β-不饱和醛化合物、上述式(1)表示的氧杂环戊烷化合物等的异丙醇。

[0117]

由上述反应生成的包含异丙醇的反应混合物在溶解于水相中的状态下从反应器中提取。然后,降低压力及温度,将溶解于水相中的未反应的丙烯以气体形式分离,回收反应产物。所分离的丙烯可再次作为原料使用。

[0118]

[纯化工序]

[0119]

通过上述的反应工序,通常可得到含水量为80%以上的粗异丙醇水溶液。在纯化工序中,对该粗异丙醇水溶液进行纯化而得到高纯度异丙醇。该纯化工序优选包括下述工序:低沸蒸馏工序,利用低沸蒸馏塔对含水量为80%以上的粗异丙醇水溶液进行蒸馏,将沸点比异丙醇低的低沸杂质从低沸蒸馏塔的塔顶蒸馏除去,并且从低沸蒸馏塔的塔底得到除去了低沸杂质的异丙醇水溶液;共沸蒸馏工序,利用共沸蒸馏塔对异丙醇水溶液进行蒸馏,将异丙醇与水的共沸混合物从共沸蒸馏塔的塔顶蒸馏除去,并且将沸点比异丙醇高的高沸杂质从共沸蒸馏塔的塔底排出;和脱水工序,对共沸混合物进行脱水,得到高纯度异丙醇。尤其优选的是,在低沸蒸馏工序中,将在低沸蒸馏塔的塔内流下的液体以相对于向该低沸蒸馏塔供给的粗异丙醇水溶液而言为0.1体积%以上的比例从该低沸蒸馏塔的中间提取为侧流,将该侧流的实质总量排出至体系外。将该纯化工序的概略示于图1的工序图。

[0120]

(低沸蒸馏工序)

[0121]

在低沸蒸馏工序中,将沸点比异丙醇低的低沸杂质从低沸蒸馏塔的塔顶蒸馏除去,并且从低沸蒸馏塔的塔底得到除去了低沸杂质的异丙醇水溶液。

[0122]

例如,图1中,反应工序中得到的粗异丙醇水溶液通过导管1被供给至低沸蒸馏塔2,并进行蒸馏。由此,在塔顶将沸点比异丙醇低的低沸杂质(乙烯、丙烯等烯烃类;乙醛、丁烯醛(propylene aldehyde)等醛类;等等)从导管3蒸馏除去。另一方面,在塔底将除去了低沸杂质的异丙醇水溶液从导管4排出。

[0123]

需要说明的是,在粗异丙醇水溶液中含有一定量的氧杂环戊烷化合物,该化合物由于沸点比异丙醇高(例如,为4,5,5-三甲基四氢呋喃-2-醇时,沸点:184℃),因此包含于从导管4流过的异丙醇水溶液中。

[0124]

为了高度地减少高纯度异丙醇中的α,β-不饱和醛化合物的浓度,重要的是,在低

沸蒸馏工序中,将在低沸蒸馏塔的塔内流下的液体以相对于向该低沸蒸馏塔供给的粗异丙醇水溶液而言为0.1体积%以上的比例从该低沸蒸馏塔的中间提取为侧流,将该侧流的实质总量排出至体系外。具体而言,图1中,从低沸蒸馏塔2的中间将侧流以上述的提取量提取至导管5中,其实质总量被丢弃至体系外。

[0125]

此处,在制造高纯度异丙醇时,利用低沸蒸馏塔对粗异丙醇水溶液进行蒸馏而将低沸杂质除去是如例如专利文献3等中记载的那样已知的。然而,此时,在低沸蒸馏塔的中间提取侧流会使异丙醇的收量降低,因此一般并未实施。

[0126]

在这样的过程中,本技术的发明人首次发现上述氧杂环戊烷化合物作为将高纯度异丙醇用于半导体处理液时成为电子器件的缺陷产生的主要因素的原因物质,并且发现下述这样的特异现象:该氧杂环戊烷化合物不仅在异丙醇的制造工序中生成,而且在其保管过程中也生成α,β-不饱和醛化合物作为前体。而且,对该α,β-不饱和醛化合物的行为进行了各种研究,结果,得出了在低沸蒸馏塔的中间提取侧流并将其实质总量丢弃这样的独特方法。

[0127]

关于α,β-不饱和醛化合物的沸点,碳原子数为3的丙烯醛是53℃,比作为异丙醇的沸点的82.5℃低,但若碳原子数变为4以上,则例如反式-巴豆醛变得高达104℃,超过异丙醇的沸点。因此,这样的高沸点的α,β-不饱和醛化合物在低沸蒸馏中与氧杂环戊烷化合物同样地本来应该包含在从塔底排出的异丙醇水溶液中。

[0128]

那样的话,本来常规方法是在后段的共沸蒸馏工序中将这样的高沸杂质从塔底排出而除去。然而,该α,β-不饱和醛化合物与水同样地会与异丙醇共沸,因此,难以通过从塔底的排出而高度地除去。另外,即便在脱水后进行异丙醇的蒸馏,由于该α,β-不饱和醛化合物会与异丙醇共沸,因此,既不能作为高沸杂质除去,也不能作为低沸杂质除去,难以高度地减少该α,β-不饱和醛化合物。因此,通过以往的制造方法,未能得到该α,β-不饱和醛化合物的浓度被减少至满足本实施方式中规定的值的高纯度异丙醇。

[0129]

在这样的状况下,本技术的发明人发现,通过从低沸蒸馏塔的中间部提取侧流并丢弃,从而即便是高沸点的α,β-不饱和醛化合物,也能够高度地除去,推测这是因为高沸点的α,β-不饱和醛化合物由于与其他低沸杂质的亲和性(或在异丙醇水溶液中的相容性差)、或者伴随着它们在塔内上升,从而在中间部被浓缩,这对于本领域技术人员而言也是出乎意料的行为。

[0130]

在低沸蒸馏工序中,从低沸蒸馏塔的中间提取侧流的提取量相对于向低沸蒸馏塔供给的粗异丙醇水溶液而言为0.1体积%以上,优选为0.1~1.0体积%,更优选为0.15~0.30体积%的比例。该提取量小于0.1体积%的情况下,存在α,β-不饱和醛化合物的去除效果变得不充分的倾向。另外,若提取量太过度地多,则异丙醇的损失变多,效率性下降。

[0131]

侧流的提取可以在蒸馏过程中连续地实施,也可以间歇地实施,但优选连续地实施。连续地实施的情况下,提取量是相对于供给至蒸馏塔的粗异丙醇的每份量、作为在蒸馏过程中提取的侧流的每份量而求出的。

[0132]

对于从低沸蒸馏塔的中间提取的侧流而言,从提高α,β-不饱和醛化合物的去除性的观点考虑,优选将总量丢弃,但若为不损害其去除效果的少量,则即便循环至低沸蒸馏塔中,也可视为丢弃了实质总量而可被允许。具体地,相对于从低沸蒸馏塔的中间提取的提取流而言,即便使其10质量%以下、更优选1质量%以下循环至低沸蒸馏塔,在本实施方式中

也可被允许。

[0133]

低沸蒸馏塔可以为塔板式及填充塔式中的任一者,但优选为塔板式。塔板式中的层数、或换算成板塔后的蒸馏塔的相当层数没有限制,但若过多,则蒸馏设备的费用增多,若过少,则α,β-不饱和醛化合物的减少变得不充分,因此,优选为10~100层,更优选为15~80层,进一步优选为20~50层。作为塔板式中的塔板,可以使用错流式塔盘(cross-flow tray)、喷射式塔盘(shower tray)等。作为填充塔式中的填充物,可举出拉西环、勒辛环等已知的填充物。对塔的材质、填充物的材质也没有限制,可以使用铁、sus、哈氏合金、硼硅酸玻璃、石英玻璃、氟树脂(例如聚四氟乙烯)等。

[0134]

在低沸蒸馏工序中,低沸蒸馏塔中的侧流的提取部位只要是低沸蒸馏塔的中间部,就没有特别限制,但从α,β-不饱和醛化合物的去除性高的方面考虑,从低沸蒸馏塔的上层起算10~50%的位置是优选的,15~40%的位置是更优选的。例如,在100层的蒸馏塔中,优选在从上方起算第10~50层的位置提取。提取的位置在这以外的位置时,α,β-不饱和醛未充分地成为高浓度,α,β-不饱和醛化合物的减少效果小。另外,侧流可以从低沸蒸馏塔的中间1处提取,也可以从2处以上提取。在从2处以上提取的情况下,各提取部位也优选在上述的范围内。

[0135]

对于粗异丙醇水溶液向低沸蒸馏塔中的供给部位而言,可以是从塔底至塔顶的任意位置,但优选从中间部供给。更优选在从低沸蒸馏塔的上层起算10~50%的位置供给。

[0136]

对从低沸蒸馏塔的塔顶的馏出物的回流比没有限制,但若过多,则低沸蒸馏塔变大,设备的费用及运转费用增多,若过少,则异丙醇的收率减少,因此,优选为10~50000,更优选为50~2000,进一步优选为100~1000。

[0137]

对蒸馏塔内的压力没有特别限制,从运转的容易性来看,优选在0.1~0.15mpa(绝对压力)的常压至微加压下进行。关于塔顶及塔底的温度,根据上述压力而适宜地设定即可。

[0138]

(共沸蒸馏工序)

[0139]

在共沸蒸馏工序中,利用共沸蒸馏塔对在低沸蒸馏工序中从塔底排出的异丙醇水溶液进行蒸馏,将异丙醇与水的共沸混合物从共沸蒸馏塔的塔顶蒸馏除去,并且将沸点比异丙醇高的高沸杂质从共沸蒸馏塔的塔底排出。

[0140]

例如,图1中,从低沸蒸馏塔2的塔底排出的异丙醇水溶液通过导管4被供给至共沸蒸馏塔6,并进行蒸馏。异丙醇与水的共沸温度为80.1℃,通过于该温度对上述异丙醇水溶液进行蒸馏,从而在塔顶将异丙醇与水的共沸混合物(水分量:约12%)从导管7蒸馏除去。另一方面,在塔底将高沸杂质与水一起从导管8排出。此时,异丙醇水溶液中所含有的氧杂环戊烷化合物也作为从该塔底排出的高沸杂质的一种而被高度地除去。其结果是,在最终得到的高纯度异丙醇中,能以满足上述所期望的规定的方式减少该氧杂环戊烷化合物的含量。

[0141]

此外,共沸蒸馏工序中的蒸馏依照在低沸蒸馏工序中说明过的各种条件来实施即可。

[0142]

(脱水工序)

[0143]

在脱水工序中,对共沸蒸馏工序中得到的共沸混合物进行脱水,得到高纯度异丙醇。例如,图1中,共沸蒸馏工序中得到的共沸混合物通过导管7被供给至脱水装置9,并进行

脱水。然后,将除去了水的高纯度异丙醇水溶液从导管10排出。

[0144]

脱水工序中的脱水方法没有特别限制,可举出蒸馏、吸附、膜渗透等。进行脱水蒸馏的情况下,可以加入乙醚、苯、三氯乙烯、二氯甲烷等,制作三成分共沸组成,并将水除去。

[0145]

进行脱水而得到的高纯度异丙醇可以根据需要而进一步利用蒸馏、吸附等方法进行纯化。另外,可以通过过滤器过滤而将金属、无机粒子除去,也可以利用离子交换树脂塔将金属离子除去。通过以这样的方式将有机化合物以外的杂质除去,能够更有利地作为半导体处理液使用。

[0146]

通过以上方式得到的高纯度异丙醇被收容在储罐、集装罐等密闭容器中,并转移至消耗场所。尤其是,该密闭容器的材质为不锈钢、哈氏合金、铬镍铁合金、蒙乃尔合金等金属制的情况下,作为半导体处理液,氧杂环戊烷化合物的含量少,可显著地发挥抑制缺陷的效果优异的效果,该效果尤其是在为不锈钢、其中的sus304时更显著。

[0147]

将高纯度异丙醇收容在密闭容器中时,可以向容器内空隙中填充氮气等非活性气体,由此进一步提高保存稳定性。另外,转移后的密闭容器也优选封入氮气、氩气等非活性气体。

[0148]

对于本实施方式中的高纯度异丙醇而言,由于减少了成为电子器件的缺陷产生的主要因素的原因物质,因此在作为半导体处理液使用的情况下是有用的。具体而言,作为电子器件的清洗液、漂洗液、除水剂、显影液等是有用的,作为清洗液是特别有用的。

[0149]

实施例

[0150]

以下,利用实施例来更具体地说明本发明,但本发明不限于这些实施例。

[0151]

首先,对杂质等的分析及定量方法进行说明。

[0152]

[氧杂环戊烷化合物的浓度的测定方法]

[0153]

异丙醇中包含的上述式(1)表示的氧杂环戊烷化合物的浓度是使用gc-ms、在以下示出的测定条件下测定的。对于检测到的氧杂环戊烷化合物,与预先定量的标准物质的峰面积进行比较,由此,利用选择离子监测法(sim)对检测到的氧杂环戊烷化合物的浓度进行定量。

[0154]-测定条件-[0155]

装置:7890b/5977b(agilent technologies inc.制)

[0156]

分析柱:cpwax52cb(60m

×

0.5mm

×

0.50μm)

[0157]

柱温:30℃(保持3分钟)

→

以5℃/分钟升温

→

100℃

→

以10℃/分钟升温

→

240℃(保持6分钟)

[0158]

载气:氦

[0159]

载气流量:2ml/分钟

[0160]

注入口温度:240℃

[0161]

试样注入法:脉冲不分流法

[0162]

注入时脉冲压力:90psi(2分钟)

[0163]

分流口流量:50ml/分钟(2分钟)

[0164]

使用节气器:20ml/分钟(5分钟)

[0165]

传输线温度:240℃

[0166]

离子源、四极温度:230℃、150℃

[0167]-sim监测离子-[0168]

m/z:69、113、115

[0169]

[α,β-不饱和醛化合物的浓度的测定方法1]

[0170]

异丙醇中包含的上述式(2)表示的α,β-不饱和醛化合物的定量分析中,使用gc/ms,利用选择离子监测法(sim),在以下所示的测定条件下测定。使用α,β-不饱和醛化合物的标准物质算出定量下限,结果,丙烯醛、反式-巴豆醛、反式-2-戊烯醛、反式-2-己烯醛的定量下限为5ppb。

[0171]-测定条件-[0172]

装置:gc-2010plus/qp2010 ultra(株式会社岛津制作所制)

[0173]

分析柱:cpwax52cb(60m

×

0.5mm

×

0.50μm)

[0174]

柱温:75℃

[0175]

载气:氦

[0176]

载气流量:1ml/分钟

[0177]

注入口温度:150℃

[0178]

试样注入法:分流法

[0179]

分流比:1比5

[0180]

传输线温度:230℃

[0181]

离子源、四极温度:200℃

[0182]

扫描离子:m/z=30~300

[0183]-sim监测离子-[0184]

m/z:56(丙烯醛分析)

[0185]

m/z:70(巴豆醛分析)

[0186]

m/z:84(2-戊烯醛分析)

[0187]

m/z:83(2-己烯醛分析)

[0188]

[α,β-不饱和醛化合物的浓度的测定方法2]

[0189]

上述的α,β-不饱和醛化合物的浓度的测定方法的定量下限为5ppb,因此,在异丙醇中的α,β-不饱和醛化合物的浓度为5ppb以下的情况下,利用以下的方法进行α,β-不饱和醛化合物的2,4-二硝基苯基肼(dnph)衍生物化处理,接着,进行浓缩后,进行α,β-不饱和醛化合物的定量。

[0190]

即,将2,4-二硝基苯基肼(dnph)100mg与2mоl/l的盐酸100ml混合,制备dnph盐酸溶液。将异丙醇50ml与dnph盐酸溶液1ml混合,以1l/分钟的氮使样品风干约3小时,由此进行50倍浓缩,制成1ml。对于所得到的浓缩样品,在以下的条件下进行高效液相色谱(hplc)分析。使用α,β-不饱和醛化合物的标准物质算出定量下限,结果,丙烯醛、反式-巴豆醛、反式-2-戊烯醛、反式-2-己烯醛的定量下限为0.1ppb。

[0191]-测定条件-[0192]

装置:ultimate3000(thermo fisher scientific inc.制)

[0193]

柱:inertsil ods-2(gl science inc.制)

[0194]

柱填充物粒径:5μm

[0195]

柱径:2.1mm

[0196]

柱长:250mm

[0197]

流量:0.2ml/分钟

[0198]

柱温:40℃

[0199]

检测器:uv(360nm)

[0200]

样品注入量:8μl

[0201]

流动相比:0

→

14分钟:乙腈/1mm乙酸 2mm乙酸铵=48/52(恒定),14分钟

→

25分钟:乙腈/1mm乙酸 2mm乙酸铵=48/52

→

100/0(梯度),25分钟

→

45分钟:乙腈/1mm乙酸 2mm乙酸铵=100/0(恒定)

[0202]

[水分量的测定方法]

[0203]

设备:卡尔费休水分计aq-7(平沼产业株式会社制)

[0204]

方法:在露点为-80℃以下的手套箱中,利用泰尔茂(terumo)注射器采集测定样品0.8g,利用卡尔费休水分计进行测定。

[0205]

<实施例1>

[0206]

[粗异丙醇的制造]

[0207]

作为原料的丙烯,准备包含40000ppm的丙烷、20ppm的乙烷、8ppm的丁烯、0.1ppm以下的戊烯、0.1ppm以下的己烯作为杂质的丙烯。另外,作为原料的水,准备添加作为酸催化剂的磷钨酸而将ph调节为3.0后的水。向具有10l的内容积的反应器中,以18.4kg/h(由于密度为920kg/m3,因此是20l/h)的供给量投入已加温至110℃的水,同时以1.2kg/h的供给量投入丙烯。

[0208]

使反应器内的反应温度为280℃,使反应压力为250atm,使丙烯与水反应,得到粗异丙醇水溶液。将包含所生成的异丙醇的反应产物冷却至140℃,将压力减压至18atm,由此将溶解于粗异丙醇水溶液所包含的水中的丙烯以气体形式回收。将所回收的丙烯投入至丙烯的回收桶中以作为原料再利用。此时,所供给的丙烯的转化率为84.0%,丙烯向异丙醇的选择率为99.2%。

[0209]

[纯化操作]

[0210]

(低沸蒸馏工序)

[0211]

将10l的烧瓶放入油浴中,设置层数为20的奥尔德肖(oldershaw)型蒸馏塔。由从蒸馏塔上层起算第2层以10l/h供给粗异丙醇水溶液。该粗异丙醇的含水率为95%。在油浴为120℃、塔顶温度为75~85℃、塔压(表压)为0~10kpa的条件下进行蒸馏。使回流比为100,由从蒸馏塔上层起算第3层以17ml/h将侧流排出至体系外(相对于向蒸馏塔供给的粗异丙醇水溶液而言为0.17体积%),以10l烧瓶内的液量维持为约5l的方式以约10l/h向下一工序送液。

[0212]

(共沸蒸馏工序)

[0213]

接着,将从10l烧瓶排出的异丙醇水溶液10l装入另一10l烧瓶,放入油浴中。在油浴温度为120℃、烧瓶上部温度为75~85℃的条件下进行加热,利用使约25℃的水通过的李比希冷凝管对蒸馏除去的蒸气进行冷却,得到经浓缩的异丙醇水溶液。经浓缩的异丙醇成为与水的共沸组成,含水率为12%。另一方面,使10l烧瓶的底部的釜残液排出至体系外。

[0214]

(脱水工序)

[0215]

将共沸蒸馏工序中得到的作为与水的共沸组成的异丙醇3l、和苯7l装入10l烧瓶

中,将其放入油浴中。在油浴温度为90℃、烧瓶上部温度为65~75℃的条件下进行加热。利用使约25℃的水通过的李比希冷凝管对所产生的包含水及苯的蒸气进行冷却,回收水及苯,在烧瓶内得到经脱水的高纯度异丙醇。

[0216]

对于所得到的高纯度异丙醇,测定α,β-不饱和醛化合物的浓度,结果,分别检测到丙烯醛、巴豆醛、2-戊烯醛、2-己烯醛。这些α,β-不饱和醛化合物的合计浓度为约1ppb。另外,氧杂环戊烷化合物的浓度为0.1ppb以下。需要说明的是,所得到的高纯度异丙醇的水分量为12ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0217]

[保管试验]

[0218]

接下来,为了对利用上述制造方法得到的高纯度异丙醇的保存稳定性进行确认,在下文所示的条件下进行保管试验。

[0219]

将高纯度异丙醇3l装入20l的sus304容器中,以1l/分钟的速度供给氮30分钟,进行脱氧。脱氧后,以氧不会进入的方式密闭。在50℃的干燥机中将密闭容器保存60天。保管试验结束后,按照上述的氧杂环戊烷化合物的测定方法进行测定,结果,氧杂环戊烷化合物的浓度为1ppb(表2)。

[0220]

如上所述,对于丙烯醛、巴豆醛、2-戊烯醛、2-己烯醛的合计浓度被减少至约1ppb的高纯度异丙醇而言,在保管试验后,氧杂环戊烷化合物的浓度也为1ppb这样低,能够确认长期保存稳定性非常优异。

[0221]

<实施例2>

[0222]

在实施例1的高纯度异丙醇的制造方法中,将低沸蒸馏工序中的从蒸馏塔提取侧流的部位变更为从蒸馏塔上层起算第7层,除此以外,与实施例1同样地操作,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为15ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0223]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约1ppb。另外,氧杂环戊烷化合物的浓度为0.1ppb以下,在保管试验后也为1ppb这样低。由此能够确认,该高纯度异丙醇的长期保存稳定性非常优异。

[0224]

<实施例3>

[0225]

在实施例1的高纯度异丙醇的制造方法中,将低沸蒸馏工序中的从蒸馏塔提取侧流的提取量变更为12ml/h,除此以外,与实施例1同样地操作,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为13ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0226]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约4ppb。另外,氧杂环戊烷化合物的浓度为0.1ppb以下,在保管试验后也为2ppb这样低。由此能够确认,该高纯度异丙醇的长期保存稳定性优异。

[0227]

<实施例4>

[0228]

在实施例3的高纯度异丙醇的制造方法中,将低沸蒸馏工序中的从蒸馏塔提取侧流的部位变更为从蒸馏塔上层起算第7层,除此以外,与实施例3同样地操作,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为14ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0229]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约5ppb。

另外,氧杂环戊烷化合物的浓度为0.1ppb以下,在保管试验后也为4ppb这样低。由此能够确认,该高纯度异丙醇的长期保存稳定性优异。

[0230]

<实施例5>

[0231]

在实施例3的高纯度异丙醇的制造方法中,将低沸蒸馏工序中的从蒸馏塔提取侧流的部位变更为从蒸馏塔上层起算第11层,除此以外,与实施例3同样地实施,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为15ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0232]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约9ppb。另外,氧杂环戊烷化合物的浓度为0.1ppb以下,在保管试验后也为8ppb这样低。由此能够确认,该高纯度异丙醇的长期保存稳定性优异。

[0233]

<比较例1>

[0234]

在实施例1的高纯度异丙醇的制造方法中,变更为使低沸蒸馏工序中的回流比为全回流并且不从蒸馏塔提取侧流的方式,除此以外,与实施例1同样地操作,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为12ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0235]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约38ppb。另外,虽然氧杂环戊烷化合物的浓度为0.1ppb以下,但在保管试验后大幅增加至35ppb。

[0236]

<比较例2>

[0237]

在实施例1的高纯度异丙醇的制造方法中,将低沸蒸馏工序中的从蒸馏塔提取侧流的提取量变更为5ml/h,除此以外,与实施例1同样地操作,得到高纯度异丙醇。所得到的高纯度异丙醇的水分量为16ppm,以除去水后的浓度来表示时,异丙醇的浓度为99.999%以上。

[0238]

如表2所示,所得到的高纯度异丙醇的α,β-不饱和醛化合物的合计浓度为约30ppb。另外,虽然氧杂环戊烷化合物的浓度为0.1ppb以下,但在保管试验后大幅增加至28ppb。

[0239]

[表2]

[0240][0241]

附图标记说明

[0242]

1、3、4、5、7、8、10 导管

[0243]

2 低沸蒸馏塔

[0244]

6 共沸蒸馏塔

[0245]

9 脱水装置

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。