一种催化精馏制备乙烯基三(

β-甲氧基乙氧基)硅烷的方法

技术领域

1.本发明属于催化精馏技术领域,涉及了一种催化精馏制备乙烯基三(β-甲氧基乙氧基)硅烷的方法;具体的,是涉及了一种使用催化精馏反应装置制备乙烯基三(β-甲氧基乙氧基)硅烷的方法。

背景技术:

2.现有技术中,乙烯基三(β-甲氧基乙氧基)硅烷是一类新型的有机硅化合物,在锂离子电池新型安全性电解液领域一直备受关注,同时可以作为性能优良的偶联剂,橡塑加工工业中优良的脱模剂,在日用化妆品的生产中的添加剂等等,应用非常广泛。

3.乙烯基三(β-甲氧基乙氧基)硅烷的合成方法主要分为二种:醇解法和酯交换法。

4.醇解法是以乙烯基三氯硅烷和乙二醇单甲醚为原料进行醇解反应合成乙烯基三(β-甲氧基乙氧基)硅烷。该法得到的副产物是氯化氢气体,容易腐蚀设备。酯交换法法是以乙烯基三甲氧基硅烷和乙二醇单甲醚为原料,以naoh为催化剂,进行酯交换反应合成乙烯基三(β-甲氧基乙氧基)硅烷,反应结束后催化剂不易分离,反应液呈碱性,目标产物纯度不高。

技术实现要素:

5.发明目的:本发明目的是提供了一种工艺简单方便,环保无污染,所制得的产品纯度较高的催化精馏制备乙烯基三(β-甲氧基乙氧基)硅烷的方法。

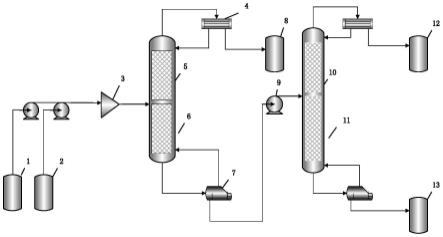

6.本发明的技术方案具体如下:本发明公开了一种催化精馏反应装置,包括乙二醇单甲醚原料罐、乙烯基三甲氧基硅烷原料罐、原料混合器、催化精馏塔、冷凝器、再沸器、甲醇产品罐、泵、产品精馏塔、未反应完全原料罐及乙烯基三(β-甲氧基乙氧基)硅烷产品罐;

7.其中,所述催化精馏塔包括上端的催化精馏塔塔顶、催化精馏塔塔顶下侧的催化精馏塔精馏段、中端的催化精馏塔中部、下端的催化精馏塔反应段及催化精馏塔反应段底侧的催化精馏塔塔釜;

8.所述产品精馏塔包括上端的产品精馏塔塔顶、产品精馏塔塔顶下侧的产品精馏塔精馏段、中端的产品精馏塔中部、下端的产品精馏塔提馏段及产品精馏塔提馏段底侧的产品精馏塔塔釜;

9.在所述乙二醇单甲醚原料罐及乙烯基三甲氧基硅烷原料罐的一端分别安设有连接管线,两根连接管线的另一端分别经过第一个安设的泵后汇总成一根总管线连接在原料混合器上,所述原料混合器的另一端通过安设的连接管线连接在催化精馏塔的催化精馏塔中部上;

10.所述催化精馏塔塔顶的一端通过安设的连接管线连接在第一个所述的冷凝器上,在第一个所述冷凝器的另一端安设有两根连接管线,其中一根连接管线连接在催化精馏塔塔顶的另一端上,其另一根连接管线连接在甲醇产品罐上;

11.所述催化精馏塔塔釜通过安设的连接管线连接在第一个所述的再沸器的一侧上,

在所述再沸器的另外两端分别安设有两根连接管线;

12.其中一根连接管线连接在催化精馏塔塔釜的另一端上,另一根连接管线连接在第二个所述的泵上,所述泵的另一端通过安设的连接管线连接在产品精馏塔的产品精馏塔中部上;

13.所述产品精馏塔塔顶的一端通过安设的连接管线连接在第二个所述的冷凝器上,在第二个所述冷凝器的另一端安设有两根连接管线,其中一根连接管线连接在产品精馏塔塔顶的另一连接端上,其另一根连接管线连接在未反应完全原料罐上,

14.所述产品精馏塔塔釜通过安设的连接管线连接在第二个所述的再沸器的一侧上,在所述再沸器的另外两端分别安设有两根连接管线;

15.其中一根连接管线连接在产品精馏塔塔釜的另一端上,另一根连接管线连接在乙烯基三(β-甲氧基乙氧基)硅烷产品罐上。

16.进一步的,所述催化精馏塔为填料塔,其高度为2.5m,其中,所述催化精馏塔精馏段的高度为1m,所述催化精馏塔反应段的高度为1m;剩余的为催化精馏塔塔顶、催化精馏塔中部及催化精馏塔塔釜的高度;

17.所述产品精馏塔是填料塔,其高度为3.5m,其中,所述产品精馏塔精馏段的高度为1.4m,所述产品精馏塔提馏段的高度为1.6m;剩余的则为产品精馏塔塔顶、产品精馏塔中部及产品精馏塔塔釜的高度。

18.进一步的,一种使用催化精馏反应装置制备乙烯基三(β-甲氧基乙氧基)硅烷的方法,其具体制备步骤如下:

19.首先、将原料乙二醇单甲醚、乙烯基三甲氧基硅烷分别通过乙二醇单甲醚原料罐与乙烯基三甲氧基硅烷原料罐传送至泵中,再通过泵传送至原料混合器中进行混合,经混合后通过连接管线传送至催化精馏塔中进行催化精馏反应,从而生成副产物甲醇、产物乙烯基三(β-甲氧基乙氧基)硅烷及未反应完全的原料;

20.其次、待反应后,催化精馏塔塔顶蒸出甲醇蒸汽,经催化精馏塔塔顶通过连接管线发送至第一个冷凝器进行冷凝后,其中,部分回流入催化精馏塔塔顶,另一部分则通过连接管线最终进入甲醇产品罐;

21.催化精馏塔塔釜取出未反应完全的原料和乙烯基三(β-甲氧基乙氧基)硅烷的混合液通过连接管线发送至第一个再沸器进行加热,

22.经再沸器加热后,其中的一部分返回至催化精馏塔塔釜中,另一部分则通过连接管线进入至第二个所述的泵中;

23.最后、进入第二个所述的泵中的未反应完全的原料和乙烯基三(β-甲氧基乙氧基)硅烷混合液再通过连接管线泵至产品精馏塔中进行分离,产品精馏塔塔顶蒸出未反应完全的原料蒸汽,经产品精馏塔塔顶通过连接管线传送至第二个所述的冷凝器中进行冷凝,待冷凝后,其一部分再回流入产品精馏塔塔顶,另一部分则通过连接管线进入至未反应完全原料罐;

24.产品精馏塔塔釜则取出产物乙烯基三(β-甲氧基乙氧基)硅烷经第二个所述的再沸器加热后,其中的一部分回流进产品精馏塔塔釜,另一部分则通过连接管线传送至乙烯基三(β-甲氧基乙氧基)硅烷产品罐。

25.进一步的,所述乙烯基三甲氧基硅烷和乙二醇单甲醚的进料摩尔比为1:2~1:4。

26.进一步的,所述催化精馏塔的压力为0.8~1mpa,催化精馏塔的回流比是1~5。

27.进一步的,所述催化精馏塔塔顶的温度是55~65℃;

28.所述催化精馏塔塔釜温度是120~140℃;

29.所述催化精馏塔反应段的温度为90~120℃。

30.进一步的,在所述催化精馏塔反应段中填充有固体碱催化剂,填充的固体碱催化剂是k2co3/γal2o3、kf/cao、kf/γal2o3、ca-al水滑石、koh/γal2o3及kf/mgo-ceo2中的一种;

31.所述填充的固体碱催化剂安装在尼龙布或涤纶布小袋里,后用不锈钢金属丝网波纹填料固定;

32.所述催化精馏塔是填料塔,其填料为不锈钢金属丝网波纹填料,其中,催化精馏塔精馏段中只有填料,而催化精馏塔反应段在填料里固定催化剂。

33.进一步的,所述产品精馏塔操作压力为绝压0.18~0.2mpa,产品精馏塔的回流比为2~4。

34.进一步的,所述产品精馏塔塔顶的温度为70~80℃,产品精馏塔塔釜的温度为210~220℃;

35.所述产品精馏塔是填料塔,在产品精馏塔精馏段和产品精馏塔提馏段都有填料不锈钢金属丝网波纹填料。

36.本发明的有益效果是:本发明的催化精馏制备乙烯基三(β-甲氧基乙氧基)硅烷的方法集反应与分离与一体,分离过程与反应过程相互促进,有效提高产品的产率和收率,同时反应热得以充分利用降低了精馏能耗;采用连续催化精馏可以实现大规模连续化生产,产品质量稳定;连续催化精馏采用固体碱为催化剂,对设备腐蚀性小,环境友好、更容易从液体产物中分离,具有更高的活性、选择性和更长拿到催化寿命;同时缓解了设备腐蚀严重的现象,催化剂采用装填技术,降低了分离难度,催化剂可回收利用,降低成本,节约资源,创造了良好的经济效益;与现有技术相比,本发明工艺简单,易操作,危害性小,安全性高,装置结构合理,设备投资低、能耗低、转化率高、产品纯度高等特点。本发明所带来的好处,所达到的指标。

附图说明

37.图1是本发明中催化精馏反应装置示意图;

38.其中1是乙二醇单甲醚原料罐,2是乙烯基三甲氧基硅烷原料罐,3是原料混合器,4是冷凝器,5是催化精馏塔精馏段,6是催化精馏塔反应段,7是再沸器,8是甲醇产品罐,9是泵,10是产物精馏塔精馏段,11是产品精馏塔提馏段,12是未反应完全原料罐,13是乙烯基三(β-甲氧基乙氧基)硅烷产品罐。

具体实施方式

39.下面结合实施例对本发明作进一步的详细描述,需要说明的是,本发明的保护范围不限于以下实施例,列举这些实例仅出于示例性目的而不以任何方式限制本发明。

40.如图所述,所述的催化反应精馏塔从上到下依次包括催化精馏塔塔顶、催化精馏塔精馏段(5)、催化精馏塔中部、催化精馏塔反应段(6)及催化精馏塔塔釜;

41.其中,催化精馏塔精馏段(5)与催化精馏塔反应段(6)二部分的材质均为不锈钢304,其内径为260mm,填料为金属丝网波纹填料,所述催化精馏塔的高度为2m,理论板数为10块左右,其中,催化精馏塔精馏段(5)的高度为1m,理论板数为5块左右,催化精馏塔反应段(6)高1m,催化精馏塔反应段(6)中固体碱催化剂为k2co3/al2o3,填料为金属丝网波纹(500,bx),固体碱催化剂与金属网波纹填料以1:2的体积比例混合,待催化剂均匀分布于金属丝网波纹填料的表面,并固定,然后装入催化精馏塔反应段(6)(自上而下,第5-10块理论板)。

42.所述产品精馏塔为填料塔,填料与催化精馏塔的相同,塔身从上到下依次包括产品精馏塔塔顶、产品精馏塔精馏段(10)、产品精馏塔中部、产品精馏塔提馏段(11)及产品精馏塔塔釜;

43.其中,所述产品精馏塔精馏段(10)及产品精馏塔提馏段(11)采用的材质为不锈钢304,内径为220mm,产品精馏塔的高度为3.5m,其中,所述产品精馏塔精馏段(10)的高度为1.4m,所述产品精馏塔提馏段(11)的高度为1.6m;所述产品精馏塔精馏段(10)的理论塔板数为7块左右,所述产品精馏塔提馏段(11)的理论塔板数为8块左右。

44.产物的气相色谱分析如下:se-54(30m*0.32mm*0.50um)毛细色谱柱,fid氢火焰检测器;初始温度130℃,保持1min,终温280℃,保持8min,升温速率15℃

·

min-1;检测器温度300℃,汽化室温度300℃,载气流速40ml

·

min-1,进样量0.1ul,分离比1/30。

45.本发明使用催化精馏反应装置制备乙烯基三(β-甲氧基乙氧基)硅烷的方法具体步骤如下:

46.将原料乙二醇单甲醚、乙烯基三甲氧基硅烷分别通过乙二醇单甲醚原料罐(1)与乙烯基三甲氧基硅烷原料罐(2)传送至泵(9)中,再通过泵(9)传送至原料混合器(3)中进行混合,经混合后通过连接管线传送至催化精馏塔中部,再从催化精馏塔中部经泵进入催化精馏塔,乙二醇单甲醚和乙烯基三甲氧基硅烷在催化精馏塔的反应段逆流传热传质,在催化精馏塔反应段(6)内的固体碱催化剂作用下发生酯交换反应;乙二醇单甲醚、乙烯基三甲氧基硅烷反应后,塔顶为高纯度的甲醇,塔釜为未反应完全的原料和乙烯基三(β-甲氧基乙氧基)硅烷混合液;未反应完全的原料和乙烯基三(β-甲氧基乙氧基)硅烷混合液经产品精馏塔分离后,塔釜采出纯度较高的产物乙烯基三(β-甲氧基乙氧基)硅烷。

47.实施例1

48.采用附图1所示的工艺流程,原料乙二醇单甲醚和乙烯基三甲氧基硅烷以3:1的摩尔比常温进料,乙二醇单甲醚的流量为91.3kg/h,乙烯基三甲氧基硅烷的流量为59.3kg/h,分别从各自的原料储罐中经泵(9)进入催化精馏塔精馏段(5)的第5块板,催化精馏塔的压力为0.8mpa,反应温度为97℃,待催化精馏塔塔顶的温度稳定为58.7℃,催化精馏塔塔釜的温度稳定为135.8℃,控制催化精馏塔塔顶的回流比为4:1,然后将催化精馏塔塔釜未反应完全的原料和产物泵入产品精馏塔中进行分离;经气相分析,发现催化精馏塔产品的产率为60%,精馏塔产品乙烯基三(β-甲氧基乙氧基)硅烷的纯度为99.2%。

49.实施例2

50.采用附图1所示的工艺流程,原料乙二醇单甲醚和乙烯基三甲氧基硅烷以3.5:1的摩尔比常温进料,乙二醇单甲醚的流量为106.5kg/h,乙烯基三甲氧基硅烷的流量为59.3kg/h,分别从各自的原料储罐经泵(9)进入催化精馏塔精馏段(5)的第5块板,催化精馏

塔的压力为0.8mpa,反应温度为99℃,待催化精馏塔塔顶的温度稳定为62℃,催化精馏塔塔釜的温度稳定为135.7℃,控制回流比为4:1,然后将催化精馏塔塔釜中未反应完全的原料和产物泵入产品精馏塔进行分离;经气相分析,发现催化精馏塔产品的产率为78%,精馏塔产品乙烯基三(β-甲氧基乙氧基)硅烷的纯度为99.5%。

51.实施例3

52.采用附图1所示的工艺流程,原料乙二醇单甲醚和乙烯基三甲氧基硅烷以4:1的摩尔比常温进料,乙二醇单甲醚的流量为121.7kg/h,乙烯基三甲氧基硅烷的流量为59.3kg/h,分别从各自的原料储罐经泵进入催化精馏塔精馏段(5)第5块板,催化精馏塔的压力为0.8mpa,反应温度为100℃,待催化精馏塔塔顶的温度稳定为65℃,催化精馏塔塔釜的温度稳定为135.5℃,控制回流比为4:1,然后将催化精馏塔塔釜中未反应完全的原料和产物泵入产品精馏塔中进行分离;反应后经气相分析,发现催化精馏塔产品的产率为80%,精馏塔产品乙烯基三(β-甲氧基乙氧基)硅烷的纯度为99.8%。

53.对比例1

54.采用附图1所示的工艺流程,原料乙二醇单甲醚和乙烯基三甲氧基硅烷以4:1的摩尔比常温进料,乙二醇单甲醚的流量为121.7kg/h,乙烯基三甲氧基硅烷的流量为59.3kg/h,分别从各自的原料储罐经泵进入催化精馏塔精馏段(5)第5块板,催化精馏塔的压力为0.8mpa,反应温度为100℃,待催化精馏塔塔顶的温度稳定为65℃,催化精馏塔塔釜的温度稳定为135.5℃,控制回流比为0,然后将催化精馏塔塔釜中未反应完全的原料和产物泵入产品精馏塔中分离;反应后经气相分析,发现催化精馏塔产品的产率为50%,精馏塔产品乙烯基三(β-甲氧基乙氧基)硅烷的纯度为90%。

55.对比例2

56.采用附图1所示的工艺流程,原料乙二醇单甲醚和乙烯基三甲氧基硅烷以4:1的摩尔比常温进料,乙二醇单甲醚的流量为121.7kg/h,乙烯基三甲氧基硅烷的流量为59.3kg/h,分别从各自的原料储罐经泵进入催化精馏塔精馏段(5)第5块板,相比与实施1~3,催化精馏塔反应段(6)不装填固体碱催化剂,催化精馏塔的压力为0.8mpa,反应温度为100℃,待催化精馏塔塔顶的温度稳定为65℃,催化精馏塔塔釜的温度稳定为135.5℃,控制回流比为4:1,然后将催化精馏塔塔釜中未反应完全的原料和产物泵入产品精馏塔中分离;反应后经气相分析,发现催化精馏塔产品的产率为45%,精馏塔产品乙烯基三(β-甲氧基乙氧基)硅烷的纯度为87%。

57.最后,应当理解的是,本发明中所述实施例仅用以说明本发明实施例的原则;其他的变形也可能属于本发明的范围;相应地,本发明的实施例不限于本发明明确介绍和描述的实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。