1.本发明涉及汽车发动机罩。

背景技术:

2.在专利文献1中,公开了车辆的发动机罩罩板。该发动机罩罩板着眼于降低行人与发动机罩罩板碰撞时对行人造成的伤害值。

3.在专利文献2中,公开了作为汽车用外饰部件的汽车用发动机罩。该汽车用发动机罩着眼于在行人与汽车用发动机罩接触时,利用仅向汽车的内侧少量变形来吸收接触的能量。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2005-193863号公报

7.专利文献2:日本特开2017-1553号公报

技术实现要素:

8.发明要解决的问题

9.在专利文献1所记载的汽车发动机罩,内罩板与外罩板利用粘接剂接合。作为将内罩板与外罩板接合的粘接剂,已知有胶粘密封剂(mastic sealer)等。当组装汽车发动机罩时,例如通过在外罩板涂布胶粘密封剂,接着将内罩板与外罩板重叠,胶粘密封剂被内罩板和外罩板夹着。由此,内罩板与外罩板借助胶粘密封剂而彼此接合。

10.将胶粘密封剂涂布在外罩板的作业例如利用保持有被供给密封剂的喷嘴的机械臂进行。从利用高效的涂布来进一步缩短涂布工序所需要的时间的观点出发,优选为一边以尽可能简单的路径移动喷嘴一边进行利用机械臂的胶粘密封剂的涂布作业。另一方面,如果为了缩短胶粘密封剂的涂布作业所花费的时间而减少胶粘密封剂的量,则内罩板支承外罩板的强度降低。

11.在专利文献1、2中的任一者中,关于高效地涂布胶粘密封剂等粘接剂的结构,都没有特别的公开。

12.本发明的目的之一在于,在汽车发动机罩,能够充分地提高内罩板与外罩板彼此间的接合强度,并且能够进一步提高将内罩板与外罩板接合的作业的效率。

13.用于解决问题的方案

14.本发明以下述的汽车发动机罩为主旨。

15.(1)一种汽车发动机罩,其中,

16.该汽车发动机罩具备:

17.内罩板;

18.外罩板;

19.密封剂;以及

20.接合部,其是所述密封剂中的、将所述内罩板与所述外罩板接合的部分,

21.将所述密封剂呈直线状连续地配置的直线状密封剂区域所延伸的方向规定为长边方向,

22.将所述内罩板中的、包含所述直线状密封剂区域并且所述长边方向上的两端到达所述内罩板的外周的区域规定为端部间区域,

23.所述直线状密封剂区域在所述汽车发动机罩的前后方向和所述汽车发动机罩的宽度方向中的至少一个方向上隔开间隔地设置至少3个,

24.所述多个直线状密封剂区域中的长度为前三的所述直线状密封剂区域分别是所述直线状密封剂区域自身所属的所述端部间区域的长度的40%以上的长度,并且形成有所述接合部,

25.包含所述多个所述直线状密封剂区域中的长度为前三的所述直线状密封剂区域的3个端部间区域在被所述内罩板的外周缘包围的区域内不相互交叉。

26.(2)根据上述(1)所述的汽车发动机罩,所述长度是在俯视观察所述汽车发动机罩时的长度。

27.(3)根据上述(1)或(2)所述的汽车发动机罩,在所述多个直线状密封剂区域中的至少一者,所述接合部在所述长边方向上间断地配置。

28.(4)根据上述(1)~(3)中任一项所述的汽车发动机罩,在所述多个直线状密封剂区域中的至少一者,所述接合部沿着所述长边方向连续地延伸。

29.(5)根据上述(1)~(4)中任一项所述的汽车发动机罩,所述多个所述直线状密封剂区域中的至少一组直线状密封剂区域彼此并行地配置。

30.(6)根据上述(1)~(5)中任一项所述的汽车发动机罩,

31.所述内罩板包含单元,

32.所述单元包含:凸缘,其与所述外罩板相邻地配置;纵壁,其从所述凸缘以远离所述外罩板的方式延伸;以及底部,其与该纵壁连续并且与所述凸缘分离开,

33.在所述多个直线状密封剂区域中的至少一者,所述接合部设于所述凸缘。

34.(7)根据上述(6)所述的汽车发动机罩,

35.所述单元的所述凸缘形成为环状,

36.在所述多个直线状密封剂区域中的至少一者,所有的所述接合部配置于相对于所述环状的凸缘的中心偏移的部位。

37.(8)根据上述(6)或(7)所述的汽车发动机罩,

38.在所述内罩板设有多个所述单元,

39.在所述多个直线状密封剂区域中的至少一者,所述接合部设于多个所述单元各自的所述凸缘。

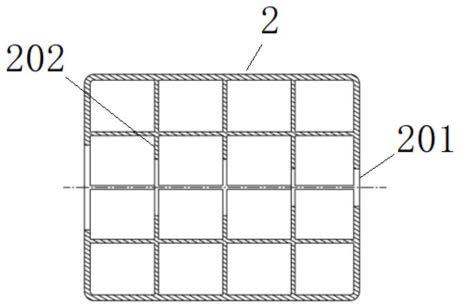

40.(9)根据上述(6)~(8)中任一项所述的汽车发动机罩,同样形状的所述单元在所述汽车发动机罩的前后方向和宽度方向上排列有多个。

41.(10)根据上述(1)~(9)中任一项所述的汽车发动机罩,

42.所述密封剂包含加强密封剂,

43.所述直线状密封剂区域包含在该直线状密封剂区域的所述接合部中配置于所述长边方向上的最靠端部的部位的端部接合部,

44.所述加强密封剂将所述长边方向不同的所述多个直线状密封剂区域的所述端部接合部的端部彼此连接。

45.(11)根据上述(10)所述的汽车发动机罩,所述加强密封剂与所述多个直线状密封剂区域的所述密封剂协同而形成环状密封剂。

46.(12)根据上述(1)~(11)中任一项所述的汽车发动机罩,

47.所述内罩板是厚度为0.25mm~0.80mm的钢板罩板或厚度为0.40mm~1.20mm的铝合金罩板。

48.(13)根据上述(1)~(12)中任一项所述的汽车发动机罩,

49.所述外罩板是厚度为0.25mm~0.80mm的钢板罩板或厚度为0.40mm~1.20mm的铝合金罩板。

50.(14)根据上述(1)~(13)中任一项所述的汽车发动机罩,

51.在长度为前三的所述直线状密封剂区域,所述密封剂中的、与所述内罩板和外罩板中的任一者分离开的部分是非接合部,

52.在长度为前三的所述直线状密封剂区域各自的所述直线状密封剂区域,所述接合部与所述非接合部在所述长边方向上交替地配置。

53.发明的效果

54.根据本发明,在汽车发动机罩,能够充分地提高内罩板与外罩板彼此间的接合强度,并且能够进一步提高将内罩板与外罩板接合的作业的效率。

附图说明

55.图1是本发明的一个实施方式的汽车发动机罩的示意性的分解立体图,省略了密封剂的图示。

56.图2是汽车发动机罩的内罩板的俯视图。

57.图3是沿着图2的

ⅲ‑ⅲ

线的示意性的剖视图。

58.图4是沿着图2的

ⅳ‑ⅳ

线的剖视图,省略了在截面的背后出现的部分的图示。

59.图5是放大了图3的局部的图。

60.图6是放大了图2的内罩板的局部的俯视图。

61.图7是放大了内罩板的局部的立体图。

62.图8是对实施方式设置了加强密封剂的变形例的、汽车发动机罩的内罩板的俯视图。

63.图9是第1变形例的内罩板和密封剂的示意性的俯视图。

64.图10是沿着图9的x-x线的剖视图。

65.图11是对第1变形例设置了加强密封剂的变形例的、汽车发动机罩的内罩板的俯视图。

66.图12是第1变形例的变形例的内罩板的俯视图。

67.图13是对第1变形例的变形例设置了加强密封剂的例子的、汽车发动机罩的内罩板的俯视图。

68.图14是本发明的第2变形例的内罩板的俯视图。

69.图15是对第2变形例设置了加强密封剂的例子的、汽车发动机罩的内罩板的俯视

图。

70.图16是第2变形例的变形例的内罩板的俯视图。

71.图17是对第2变形例的变形例设置了加强密封剂的例子的、汽车发动机罩的内罩板的俯视图。

具体实施方式

72.以下首先说明想到本公开的经过,然后详细地说明实施方式。

73.[想到本发明的经过]

[0074]

一般来说,汽车发动机罩的外罩板是比较平坦的形状,另一方面,内罩板是具有凹凸的形状。并且,在内罩板中的向外罩板侧凸出的部位涂布有胶粘密封剂等密封剂。密封剂与内罩板以及外罩板接触并将这些罩板接合。另外,汽车发动机罩的车高方向上的高度(厚度)比汽车的车长方向上的长度和车宽方向上的长度小。因此,在汽车发动机罩的组装时在外罩板或内罩板涂布密封剂之际,密封剂涂布用喷嘴向与汽车发动机罩的厚度方向正交的方向(车长方向和车宽方向)的移动量左右密封剂涂布作业时间。因此,考虑到在制造一片汽车发动机罩时对密封剂涂布用喷嘴的整个移动长度的影响的大小,得到了以容易有助于密封剂涂布时间的缩短化的、密封剂较长的区域为对象来设计密封剂的布局的想法。其结果想到了本发明。以下,对本发明的一个例子具体地进行说明。

[0075]

[实施方式的说明]

[0076]

以下,参照附图对本发明的实施方式进行说明。

[0077]

图1是本发明的一个实施方式的汽车发动机罩1的示意性的分解立体图,省略了密封剂20的图示。图2是汽车发动机罩1的内罩板2的俯视图。图3是沿着图2的

ⅲ‑ⅲ

线的示意性的剖视图。图4是沿着图2的

ⅳ‑ⅳ

线的剖视图,省略了在截面的背后出现的部分的图示。此外,在图3和图4中,以作为假想线的双点划线表示在图2中未出现的外罩板3。

[0078]

图5是放大了图3的局部的图。图6是放大了图2的内罩板2的局部的俯视图。图7是放大了内罩板2的局部的立体图。以下,在没有特别记载的情况下,适当参照图1~图7进行说明。

[0079]

汽车发动机罩1是设于汽车的前部的前发动机罩,也被称为引擎盖。设有汽车发动机罩1的汽车例如是乘用车。作为上述乘用车的一个例子,能够列举出四门(sedan)式乘用车、双门(coupe)式乘用车、仓背(hatchback)式乘用车、小型货车(minivan)式乘用车、suv(sport utility vehicle)式乘用车等。

[0080]

此外,在本说明书中,以汽车发动机罩1安装于汽车且汽车发动机罩1关闭着的时候为基准称呼前后、左右以及上下。前是指汽车前进的方向。后是指汽车后退的方向。右是指前进中的汽车右转时的该汽车的转弯方向。左是指前进中的汽车左转时的该汽车的转弯方向。另外,在本实施方式中,将安装有汽车发动机罩1的汽车的车宽方向称为宽度方向x。另外,将安装有汽车发动机罩1的汽车的车长方向称为长度方向y。另外,将安装有汽车发动机罩1的汽车的车高方向称为高度方向z。

[0081]

汽车发动机罩1具有:内罩板2;外罩板3,其被该内罩板2支承;密封剂20,其设于内罩板2与外罩板3之间;接合部21,其是密封剂20中的与外罩板3以及内罩板2接触的部分且是将这些罩板2、3彼此接合的部分;以及非接合部22,其作为密封剂20中的与内罩板2和外

罩板3中的任一者分离开的部分。此外,在图2、图6中,用粗线表示密封剂20。

[0082]

外罩板3是在汽车发动机罩1构成汽车的外表面的局部的部分。外罩板3例如由软钢板或高张力钢板等金属材料形成。作为高张力钢板,能够例示拉伸强度为340mpa以上的钢板,例如拉伸强度为590mpa以上的钢板。外罩板3例如通过对一片钢板进行冲压加工等而形成。在外罩板3是钢板罩板的情况下,外罩板3的板厚例如是0.25mm~0.80mm。外罩板3也可以是铝合金板。在外罩板3是铝合金罩板的情况下,外罩板3的板厚例如是0.40mm~1.20mm。对于外罩板3的形状没有特别限制。此外,在本实施方式中,外罩板3是中央部向高度方向z上的上方凸出的形状。

[0083]

内罩板2通过使用密封剂20与外罩板3的下表面3a接合而加强该外罩板3。由此,内罩板2提高了外罩板3的拉伸刚度(日文:張

り

剛性)。内罩板2例如由钢板等金属材料形成。内罩板2例如通过对一片钢板冲压加工而形成。内罩板2可以是一体成形品,也可以通过将多个构件彼此接合而形成。在本实施方式中,内罩板2是一体成形品。在内罩板2是钢板罩板的情况下,内罩板2的板厚(钢板的板厚)例如是0.25mm~0.80mm。内罩板2的板厚可以小于外罩板3的板厚,也可以与外罩板3的板厚相同,还可以比外罩板3的板厚大。此外,内罩板2也可以是铝合金板。在内罩板2是铝合金罩板的情况下,内罩板2的板厚例如是0.40mm~1.20mm。

[0084]

内罩板2具有设有轮廓形成部5的外周部4和以被轮廓形成部5包围的方式配置的鼓出构造体6。

[0085]

外周部4是内罩板2的外周部分。在外罩板3将发动机室关闭时,内罩板2的外周部4与外罩板3的外周部一起被车身(未图示)承接。由此,车身经由内罩板2而承接作用于外罩板3的上表面3b的载荷。

[0086]

外周部4的轮廓形成部5是在内罩板2的外周部分形成的立体形状部分,且是内罩板2的外周部4中的提高弯曲刚度的部分。在本实施方式中,轮廓形成部5以遍及内罩板2的外周部的整个圆周方向上的区域的方式形成。此外,轮廓形成部5也可以仅在内罩板2的外周部4的圆周方向上的局部形成。在轮廓形成部5包含在内罩板2上沿水平方向移动时在高度方向z上起伏的部分。以被轮廓形成部5包围的方式配置有鼓出构造体6。

[0087]

鼓出构造体6具有为了承接作用于外罩板3的上表面3b的载荷而设置的立体结构。鼓出构造体6具有将截面为帽子形状(截面为字母v形状或截面为字母u形状)的构件组合而成的结构。

[0088]

鼓出构造体6具有与外周部4的内周缘部4a相邻并且与该外周部4连续的多个不完整单元8以及多个单元9。

[0089]

与内罩板2的外周部4相邻的单元9直接或隔着不完整单元8与外周部4连接。

[0090]

不完整单元8具有这样的结构:相当于沿着多边形(在本实施方式中为六边形)的单元9的圆周方向切下单元9的局部而成的结构。不完整单元8具有与单元9的后述的局部单元10同样的边部。并且,该边部与外周部4的内周缘部4a连续。

[0091]

单元9也可以仅设置一个,但在本实施方式中,设置了多个。各单元9在沿高度方向z的俯视下形成为多边形(在本实施方式中为六边形)的环状。此后,在仅表述为俯视的情况下,是指沿着高度方向z的俯视。通过使各单元9形成为较小的环状(在本实施方式中为多边形环状),能够使内罩板2轻量并且使内罩板2具有较高的刚度。

[0092]

在本实施方式中,各单元9实质上形成为圆角的正六边形。正六边形是指各边的长度全部相等,且内角也恒定为120度的六边形。另外,“实质上的正六边形”在本说明书中是指能够作为正六边形对待的六边形。各单元9的形状形成为实质上相同。此外,该情况下的“实质上相同”表示各单元9在形状与对应于外罩板3的弯曲形状的形状一致这一点以外的结构相同。

[0093]

各单元9也可以形成为正六边形以外的六边形。作为正六边形以外的六边形,能够例示各边的长度不均匀的六边形和内角不统一为120度的六边形。作为各边的长度不均匀的六边形,能够例示如下的六边形:前端边的长度和后端边的长度设定为规定的第1长度,并且具有分别被设定为与第1长度不同的规定的第2长度的四边。

[0094]

鼓出构造体6具有六边形的环状的单元9最密地配置多个的构造。该情况下的“最密”是指彼此相邻的多个单元9无间隙地配置。具体来说,单元9与与其他单元9在单元边界14处被划分开。如图5所示,通过底部13的末端13c(下端)形成包含该末端13c的底部13的边界,从而形成了单元边界14。该单元边界14在俯视下形成为六边形状。通过进行像这样的最密六边形配置,鼓出构造体6能够在俯视下的整个区域大致同样地抵抗包含高度方向z的所有方向上的载荷。

[0095]

在单元9的后述的凸缘11被最密配置的情况下,优选为多个单元9是同样形状。另外,也可以是不同的形状、相似形状的单元9被最密配置。此外,在鼓出构造体6,单元9也可以不被最密配置,也可以在相邻的单元9、9彼此之间形成有其他部分。

[0096]

在本实施方式中,多个单元9在整体上于宽度方向x上对称地形成。例如,在本实施方式中,单元9在宽度方向x的中央前后排列有3个。此外,对于单元9的方向没有限制。

[0097]

在本实施方式中,从配置于宽度方向x上的中央位置的上述3个单元9起朝向右侧按照顺序,配置有在长度方向y上排列的4个单元9,进而,配置有在长度方向y上排列的3个单元9,进而,配置有在长度方向y上排列的两个单元9,进而,配置有在长度方向y上排列的两个单元9。另外,与上述同样地,从配置于宽度方向x上的中央位置的上述3个单元9起朝向左侧按照顺序,配置有在长度方向y上排列的4个单元9,进而,配置有在长度方向y上排列的3个单元9,进而,配置有在长度方向y上排列的两个单元9,进而,配置有在长度方向y上排列的两个单元9。像这样,同样形状的单元9在长度方向y(前后方向)和宽度方向x上排列有多个。

[0098]

像图5、图6清晰地示出的那样,各单元9具有6个局部单元10(10a~10f)。在本实施方式中,在各单元9,前局部单元10a和后局部单元10d分别沿着宽度方向x延伸。并且,在各单元9,剩余的4个局部单元10在俯视下沿着相对于长度方向y倾斜的方向延伸。像这样,由多个局部单元10形成多边形形状的单元9。

[0099]

各局部单元10(10a~10f)具有凸缘11、与凸缘11连续的纵壁12、以及与纵壁12连续且与凸缘11分离开的底部13。

[0100]

凸缘11与外罩板3相邻,并且是在局部单元10中的最接近外罩板3地配置的部分。凸缘11是带板状部分。在一个单元9,6个局部单元10a~10f的凸缘11的外周部分在整体上形成六边形状的凸缘。像这样,在本实施方式中,在一个单元9中多个凸缘11在整体上形成为环状。此外,6个局部单元10a~10f的凸缘11的外周部在整体上可以形成六边形以外的多边形形状的凸缘,也可以形成大致圆形状的凸缘,还可以形成大致椭圆形状的凸缘。并且,6

个凸缘11的内侧端部11a在整体上构成以环状的单元9的中央为中心的环状的端部。在本实施方式中,各凸缘11的内侧端部11a形成为以单元9的中央为中心的圆弧状,其结果,6个凸缘11的内侧端部11a在整体上形成为圆形状。

[0101]

此外,6个凸缘11的内侧端部11a在整体上可以形成为多边形形状,也可以形成为椭圆形形状。在本实施方式中,多个单元9的多个凸缘11被最密配置。在设置足够量的接合部21这一点上,优选为凸缘11的上表面11b中的能够涂布接合部21的宽度为2mm以上。

[0102]

凸缘11的长边方向上的两端部均在俯视下形成为弯曲的形状,与相邻的局部单元10的凸缘11平滑地连续。在本实施方式中,在各单元9,至少一部分局部单元10的凸缘11在上表面11b与接合部21粘接,经由该接合部21与外罩板3粘接。纵壁12从凸缘11朝向下方延伸。

[0103]

纵壁12配置于凸缘11与底部13之间,并且将凸缘11与底部13连接。纵壁12从凸缘11以远离外罩板3的方式延伸。纵壁12以遍及设有该纵壁12的局部单元10的整个长边方向l上的区域的方式设置。纵壁12例如形成为随着靠近外罩板3侧而向单元9的中心轴线侧(内侧端部11a侧)前进的坡状。

[0104]

凸缘11与纵壁12的上端连续。底部13与纵壁12的下端连续。底部13是在单元9中最远离外罩板3的部分,与凸缘11分离开。底部13形成为朝向下方凸起的弯曲形状。底部13以遍及设有该纵壁12的局部单元10的整个长边方向上的区域的方式设置。从单元9的半径方向上的内侧朝向外侧,按照凸缘11、纵壁12、底部13的顺序排列。一个单元9的底部13的末端13c与相邻的另一单元9的底部13的末端13c为一体。

[0105]

接着,主要参照图2、图5以及图6,对密封剂20更具体地进行说明。密封剂20为了将内罩板2与外罩板3接合而设置。在本实施方式中,密封剂20是粘接剂。作为该粘接剂,能够例示胶粘密封剂(胶粘粘接剂)。作为该胶粘密封剂,能够例示树脂系粘接剂。粘接剂可以是在常温(例如摄氏20度)下固化的性质,也可以是经过加热工序或干燥工序而固化的性质。

[0106]

密封剂20以实现汽车发动机罩1的轻量化并且确保内罩板2与外罩板3之间的结合强度的方式排列。在本实施方式中,密封剂20设于内罩板2的各单元9。在本实施方式中,密封剂20的宽度(在俯视下与密封剂20的延伸方向正交的方向上的密封剂20的尺寸)是5mm~25mm左右。密封剂20中的与内罩板2和外罩板3这两者接触的部分构成接合部21。即,密封剂20中的实际上与内罩板2和外罩板3这两者接触的部分是将这些罩板2、3彼此接合的接合部21。接合部21将凸缘11的上表面11b与外罩板3的下表面3a接合。像这样,通过使内罩板2中的向外罩板3侧鼓出的凸缘11经由接合部21与外罩板3接合,内罩板2能够以较高的刚度支承外罩板3。

[0107]

密封剂20的至少一部分(在本实施方式中为全部)配置于直线状密封剂区域a。直线状密封剂区域a是呈直线状连续地设置密封剂20而延伸的区域。该情况下的“直线状”不限定于是真正的直线的情况,也包括密封剂20在俯视时与密封剂20的长边方向正交的方向上密封剂20的宽度的3倍以内程度的范围内弯折或弯曲的情况。直线状密封剂区域a设有至少3条(在本实施方式中为9条)。在本实施方式中,设有直线状密封剂区域a(a1~a9)。在本实施方式中,设有密封剂20的部位是密封剂区域(直线状密封剂区域a)。

[0108]

在各直线状密封剂区域a1~a9,将该直线状密封剂区域a1~a9延伸的方向规定为长边方向l(l1~l9)。长边方向l是在各直线状密封剂区域a中将密封剂20的一端的中心与

另一端的中心连结的直线上的方向。在本实施方式中,在俯视下直线状密封剂区域a1~a6各自的长边方向l1~l6是从左下向右上延伸的方向,直线状密封剂区域a7的长边方向l7是沿着宽度方向x的方向,直线状密封剂区域a8、a9各自的长边方向l8、l9是沿着从左下向右上的方向。在图2中,长边方向l1~l6一并示出,但分别是独立的方向。

[0109]

在本实施方式中,直线状密封剂区域a1配置于直线状密封剂区域a1~a9的左端。并且,从左侧朝向右侧,配置有彼此并行的直线状密封剂区域a1~a6。另外,直线状密封剂区域a7与直线状密封剂区域a1的前端连续,而且,直线状密封剂区域a7、a8相连。另外,直线状密封剂区域a9与直线状密封剂区域a3的后端连续。

[0110]

各直线状密封剂区域a1~a9设于鼓出构造体6内。直线状密封剂区域a1~a5跨多个单元9地延伸。具体来说,直线状密封剂区域a1跨从左下朝向右上串联配置的4个单元9地延伸。直线状密封剂区域a2跨从左下朝向右上串联配置的6个单元9地延伸。直线状密封剂区域a3跨从左下朝向右上串联配置的5个单元9地延伸。直线状密封剂区域a4跨从左下朝向右上串联配置的5个单元9地延伸。直线状密封剂区域a5跨从左下朝向右上串联配置的4个单元9地延伸。直线状密封剂区域a6配置于一个单元9。此外,直线状密封剂区域a7、a8配置于前端的不完整单元8。另外,直线状密封剂区域a9配置于后端侧的不完整单元8。

[0111]

在本实施方式中,在各单元9仅设有一个直线状密封剂区域a。即,在与直线状密封剂区域a1~a6的长边方向l正交的方向上,仅在各单元9的一对端部中的一者配置有直线状密封剂区域a。换言之,对于在作为多个直线状密封剂区域中的至少一者的直线状密封剂区域a1~a6,所有接合部21配置于相对于凸缘11的中心(内侧端部11a的圆的中心点)偏移的部位。根据关于密封剂20的上述的结构,能够减少汽车发动机罩1的密封剂20的总重量。

[0112]

像前述那样,直线状密封剂区域a1~a5分别跨多个单元9地延伸。因此,直线状密封剂区域a1~a5各自的密封剂20一边在高度方向z上起伏一边延伸。关于直线状密封剂区域a6也是,一边在高度方向z上起伏一边延伸。并且,各直线状密封剂区域a1~a6的密封剂20中的、载置于凸缘11的部分构成接合部21。即,在各直线状密封剂区域a1~a6配置有接合部21。在各直线状密封剂区域a1~a5,接合部21在长边方向l上间断地配置。各直线状密封剂区域a1~a5的密封剂20中的、载置于凸缘11上的部位像前述那样构成接合部21。即,直线状密封剂区域a1~a5的密封剂20各自在多个单元9的凸缘11分别形成了接合部21。另一方面,各直线状密封剂区域a1~a6的密封剂20中的、载置于纵壁12、底部13上的部位构成未将内罩板2与外罩板3接合的非接合部22。在各直线状密封剂区域a1~a6,接合部21与非接合部22在对应的长边方向l1~l6上交替地配置。在各直线状密封剂区域a1~a5,约70%的区域是接合部21,剩余的30%左右的区域是非接合部22。在直线状密封剂区域a7~a9,密封剂20中的载置于不完整单元8的凸缘11的部分构成接合部21。像这样,在本实施方式中,在各直线状密封剂区域a1~a9形成有接合部21。此外,在多个直线状密封剂区域a1~a9中的、至少长度为前三的直线状密封剂区域a2、a4、a3形成有接合部21即可。

[0113]

在本实施方式中,直线状密封剂区域a在作为汽车发动机罩1的前后方向的长度方向y和宽度方向x中的至少一个方向上隔开间隔地设置有至少3个。具体来说,在汽车发动机罩1的宽度方向x上的中心附近,在直线状密封剂区域a1、a7、a8的斜后方配置有直线状密封剂区域a2。而且,在直线状密封剂区域a2的斜后方,朝向后方依次配置直线状密封剂区域a3、a4、a5。在直线状密封剂区域a3的后方配置有直线状密封剂区域a9。另外,在直线状密封

剂区域a5的斜后方侧配置有直线状密封剂区域a6。像这样,在本实施方式中,直线状密封剂区域a在长度方向y和宽度方向x这两者上隔开间隔地设有至少3个。

[0114]

在本实施方式中,将内罩板2中的、包含一个直线状密封剂区域a并且长边方向l上的两端到达内罩板2的外周缘的区域规定为端部间区域b。换言之,将汽车发动机罩1中的、包含一个直线状密封剂区域a并且沿着长边方向l而存在的区域规定为端部间区域b。端部间区域b也能够说是内罩板2中的、包含直线状密封剂区域a并且与直线状密封剂区域a在长边方向l上排列的区域(直线状密封剂区域a和与直线状密封剂区域a排列的区域)。

[0115]

更具体来说,规定了分别包含直线状密封剂区域a1~a9的端部间区域b1~b9。在俯视下,端部间区域b1是内罩板2中的、包含直线状密封剂区域a1并且使该直线状密封剂区域a1的长边方向l上的两端到达内罩板2的外周缘而得到的区域。在本实施方式中,端部间区域b1的一对端部b1a、b1b位于内罩板2的左后缘和前缘。同样地,在俯视下,端部间区域b2~b4是内罩板2中的、包含对应的直线状密封剂区域a2~a4并且使对应的直线状密封剂区域a2~a4的长边方向l2~l4上的两端到达内罩板2的外周缘而得到的区域。在本实施方式中,端部间区域b2~b4各自的一对端部b2a、b2b;b3a、b3b;b4a、b4b位于内罩板2的左后缘和前缘。另外,在俯视下,端部间区域b5、b6是内罩板2中的、包含对应的直线状密封剂区域a5、a6并且使对应的直线状密封剂区域a5、a6的长边方向l5、l6上的两端到达内罩板2的外周缘而得到的区域。在本实施方式中,端部间区域b5、b6各自的一对端部b5a、b5b;b6a、b6b位于内罩板2的后缘和右缘。

[0116]

在本实施方式中,直线状密封剂区域a1~a9中的、长边方向l上的长度为前三的直线状密封剂区域a按照由长到短的顺序为直线状密封剂区域a2、a4、a3。在俯视下,多个直线状密封剂区域a中的长度为前三的直线状密封剂区域a2、a4、a3分别是直线状密封剂区域a2、a4、a3自身所属的端部间区域b2、b4、b3的长度的40%以上的长度。即,在俯视下,这些长度靠前的直线状密封剂区域a2、a4、a3分别在对应的长边方向l2~l4上,其长度相对于对应的端部间区域b2、b4、b3的长度的比例为40%以上。若更具体地说明,则在俯视下,在长边方向l2上,直线状密封剂区域a2的长度相对于端部间区域b2的端部b2a、b2b间的长度的比例为40%以上。另外,在俯视下,在长边方向l3上,直线状密封剂区域a3的长度相对于端部间区域b3的端部b3a、b3b间的长度的比例为40%以上。另外,在俯视下,在长边方向l4上,直线状密封剂区域a4的长度相对于端部间区域b4的端部b4a、b4b间的长度的比例为40%以上。

[0117]

像这样,关于多个直线状密封剂区域a中的长度为前三的直线状密封剂区域a2、a4、a3,分别设为直线状密封剂区域a2、a4、a3自身所属的端部间区域b2、b4、b3的长度的40%以上的长度,其依据如以下所述。即,汽车发动机罩1由于设计上、设计空间的关系,该汽车发动机罩1中的外周侧部分的最大30%左右的区域(1)外罩板3的刚度较高,不需要用内罩板2加强。或者(2)由于与其他部件的干涉的关系而难以利用内罩板2进行加强,因此难以设定直线状密封剂区域a。因此,能够将密封剂区域a的长度设定为直线状密封剂区域b的长度的(100%-2

×

30%=)40%以上。通过将这些区域a2、a4、a3设为较长的直线状,并且在这些区域a2、a4、a3分别设有接合部21,能够充分提高内罩板2与外罩板3彼此间的接合强度,并且能够进一步提高将内罩板2与外罩板3接合的作业的效率。

[0118]

在本实施方式中,关于直线状密封剂区域a1~a9中的长边方向l上的长度为前三以外的直线状密封剂区域a的长度,除了比前三的直线状密封剂区域a2、a4、a3的长度短这

一点以外,没有特别规定。

[0119]

另外,在本实施方式中,多个直线状密封剂区域a1~a9中的上述的前三的直线状密封剂区域a2、a4、a3的端部间区域b2、b4、b3避免相互交叉(分离开)地配置。在本实施方式中,端部间区域b2、b4、b3配置为在俯视下从左下朝向右上延伸的直线状,并且彼此大致平行。因此,端部间区域b2、b4、b3在被内罩板2的外周缘包围的区域内不相互交叉。

[0120]

在本实施方式中,直线状密封剂区域a1~a6的接合部21跨各单元9中的彼此相邻的两个凸缘11、11地配置。具体来说,在各单元9,跨局部单元10c、10d的凸缘11地配置。另外,在一个单元9,多个直线状密封剂区域a中仅有一条直线状密封剂区域a穿过。

[0121]

另外,在本实施方式中,在俯视下,接合部21均衡地配置于汽车发动机罩1。具体来说,接合部21在宽度方向x上配置于汽车发动机罩1的中央的两侧,而且散布在汽车发动机罩1的整个宽度的至少40%以上的区域。同样地,接合部21在长度方向y上配置于汽车发动机罩1的中央的两侧,而且散布在汽车发动机罩1的整个长度的至少40%以上的区域。

[0122]

在组装具有以上的结构的汽车发动机罩1时,首先,准备内罩板2、外罩板3以及密封剂20。接着,将内罩板2或外罩板3作为涂布对象并利用治具等保持。接下来,机械臂将密封剂喷嘴以成为图2所示的配置的方式向上述涂布对象涂布。接下来,使用机械臂等使相对于涂布对象而言的另一者的内罩板2或外罩板3与涂布对象彼此相对。由此,密封剂20的局部与内罩板2以及外罩板3这两者接触而成为接合部21。其后,例如通过对外罩板3的外周缘部进行卷边加工等,完成汽车发动机罩1。

[0123]

像以上说明的那样,根据本实施方式,直线状密封剂区域a1~a9中的长度为前三的直线状密封剂区域a2、a4、a3分别是自身所属的端部间区域b2、b4、b3的长度的40%以上的长度,并且形成有接合部21。另外,包含上述长度为前三的直线状密封剂区域a2、a4、a3的3个端部间区域b2、b4、b3在被内罩板2的外周缘包围的区域内不相互交叉。根据该结构,能够以简单的路径移动用于涂布密封剂20的喷嘴来进行密封剂20的涂布作业。因此,在汽车发动机罩1的组装时,由于密封剂20的高效的涂布能够进一步缩短涂布工序所需要的时间。特别地,由于能够以较长的直线状涂布密封剂20,因此能够使利用机械臂涂布密封剂20时的机械臂的动作更简单,与机械臂进行复杂的动作的情况相比,通过降低机械臂的负荷,能够进一步延长机械臂的寿命。而且,通过增长前三的直线状密封剂区域a2、a4、a3的长度,并且使至少3条的这些直线状密封剂区域a2、a4、a3在长度方向y上隔开间隔地配置,能够充分确保接合部21的长度,并且能够以这3条直线状密封剂区域a2、a4、a3不相互交叉的方式均衡地配置。其结果,能够充分确保使用了接合部21的内罩板2与外罩板3之间的接合强度。如上所述,在汽车发动机罩1,能够充分地提高内罩板2与外罩板3彼此间的接合强度,并且能够进一步提高将内罩板2与外罩板3接合的作业的效率。

[0124]

另外,根据本实施方式,在直线状密封剂区域a1~a5,接合部21在对应的长边方向l1~l5上间断地配置。根据该结构,能够将密封剂20以直线状迅速地涂布,并且能够在适于内罩板2与外罩板3的接合的部位配置接合部21。

[0125]

特别地,在本实施方式中,在长度为前三的各直线状密封剂区域a2、a4、a3,接合部21与非接合部22在长边方向l2、l4、l3上交替地配置。根据该结构,能够使利用机械臂涂布密封剂20时的机械臂的动作变得简单,并且能够在汽车发动机罩1的更大范围内均衡地涂布接合部21。因此,能够充分提高内罩板2与外罩板3的彼此间的接合强度,并且能够进一步

提高将内罩板2与外罩板3接合的作业的效率。

[0126]

另外,根据本实施方式,多个直线状密封剂区域a1~a6彼此并行地配置。根据该结构,能够通过使例如多个(3条)喷嘴呈直线状地移动两次来一并形成多个直线状密封剂区域a1~a6。因此,能够更迅速地进行密封剂20的涂布作业。

[0127]

另外,根据本实施方式,直线状密封剂区域a1~a5的接合部21设于多个单元9的凸缘11。根据该结构,通过进行形成一个直线状密封剂区域a这样的能够在短时间内完成的作业,能够在多个单元9的凸缘11上一并设置接合部21。特别地,在本实施方式中,同样形状的单元9在汽车发动机罩1的长度方向y和宽度方向x上排列有多个。在像这样的单元9的排列的情况下,如果是设置较长的直线状密封剂区域a1~a5的结构,则能够极大地提高密封剂20的涂布效率,通过密封剂涂布作业的短时间化而能够在更短时间内完成汽车发动机罩1的组装。

[0128]

此外,在上述的实施方式中,以密封剂20从左下朝向右上延伸的方式为例子进行了说明。然而,也可以不像这样设置。例如,密封剂20相对于图2、图6所示的配置既可以设为在宽度方向x上对称的配置,也可以设为在长度方向y上对称的配置。

[0129]

以上,对本发明的实施方式进行了说明。然而,本发明不限定于上述的实施方式。本发明能够在权利要求书所记载的范围内进行各种变更。此外,以下,主要说明与上述的实施方式不同的结构,对同样的结构标注相同的附图标记并省略详细的说明。

[0130]

《对实施方式设置了加强密封剂的变形例》

[0131]

在上述的实施方式中,直线状密封剂区域a1、a2、a4~a6、a9的左后端(一端)和直线状密封剂区域a2~a6、a8的右前端(另一端)分别设置为作为相对于其他密封剂20独立的端部的自由端。然而,也可以不像这样设置。图8是对实施方式设置了加强密封剂的变形例的、汽车发动机罩1的内罩板2的俯视图。

[0132]

在该变形例中,除了上述的实施方式的结构以外,还设有加强密封剂30~39。加强密封剂30~39为了将直线状密封剂区域a1~a6、a8、a9的接合部21中的、不与其他直线状密封剂区域接触的端部彼此连接而设置。

[0133]

具体来说,直线状密封剂区域a1具有端部21a,该端部21a在多个接合部21中的、配置于该直线状密封剂区域a1的长边方向l1上的一侧(左侧)的最端部的端部接合部21处配置于最左侧。同样地,直线状密封剂区域a2、a4、a5、a6、a9具有端部21b~21f,该端部21b~21f在配置于该直线状密封剂区域a2、a4、a5、a6、a9的长边方向l上的一侧(左侧)的最端部的端部接合部21处配置于最左侧。

[0134]

另外,直线状密封剂区域a2具有端部21g,该端部21g在多个接合部21中的、配置于该直线状密封剂区域a2的长边方向l2上的另一侧(右侧)的最端部的端部接合部21处配置于最右侧。同样地,直线状密封剂区域a3~a6、a8具有端部21h~21l,该端部21h~21l在配置于该直线状密封剂区域a3~a6、a8的长边方向l上的另一侧(右侧)的最端部的端部接合部21处配置于最右侧。

[0135]

在该变形例中,加强密封剂30~39将长边方向l不同的多个直线状密封剂区域a1~a6、a8、a9的端部接合部21的端部21a~21l彼此连接。另外,在本实施方式中,加强密封剂30~39通过经过至少一个凸缘11而与内罩板2和外罩板3这两者接合从而形成了接合部21。即,加强密封剂30~39中的配置于凸缘11上的部位成为接合部21。

[0136]

更具体来说,加强密封剂30将相邻的直线状密封剂区域a1、a2的端部接合部21的端部21a、21b彼此连接。加强密封剂30的局部配置于直线状密封剂区域a1、a2间的凸缘11,该部分形成了接合部21。

[0137]

加强密封剂31将相邻的直线状密封剂区域a2、a9的端部接合部21的端部21b、21c彼此连接。加强密封剂31的局部配置于直线状密封剂区域a2、a9间的不完整单元8的凸缘11,该部分形成了接合部21。

[0138]

加强密封剂32将相邻的直线状密封剂区域a9、a4的端部接合部21的端部21c、21d彼此连接。加强密封剂32的局部配置于直线状密封剂区域a9、a4间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0139]

加强密封剂33将相邻的直线状密封剂区域a4、a5的端部接合部21的端部21d、21e彼此连接。加强密封剂33的局部配置于直线状密封剂区域a4、a5间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0140]

加强密封剂34将相邻的直线状密封剂区域a5、a6的端部接合部21的端部21e、21f彼此连接。加强密封剂34的局部配置于直线状密封剂区域a5、a6间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0141]

加强密封剂35将相邻的直线状密封剂区域a6、a5的端部接合部21的端部21k、21j彼此连接。加强密封剂35的局部配置于直线状密封剂区域a6、a5间的单元9的凸缘11,该部分形成了接合部21。

[0142]

加强密封剂36将相邻的直线状密封剂区域a5、a4的端部接合部21的端部21j、21i彼此连接。加强密封剂36的局部配置于直线状密封剂区域a5、a4间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0143]

加强密封剂37将相邻的直线状密封剂区域a4、a3的端部接合部21的端部21i、21h彼此连接。加强密封剂35的局部配置于直线状密封剂区域a4、a3间的单元9的凸缘11,该部分形成了接合部21。

[0144]

加强密封剂38将相邻的直线状密封剂区域a3、a2的端部接合部21的端部21h、21g彼此连接。加强密封剂38的局部配置于直线状密封剂区域a3、a2间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0145]

加强密封剂39将相邻的直线状密封剂区域a2、a8的端部接合部21的端部21g、21l彼此连接。加强密封剂39的局部配置于直线状密封剂区域a2、a8间的不完整单元8的凸缘11和单元9的凸缘11,该部分形成了接合部21。

[0146]

在本实施方式中,各加强密封剂30~39优选为沿着与对应的相邻的两个直线状密封剂区域a各自的长边方向l交叉的方向延伸。

[0147]

根据上述的结构,加强密封剂30~39与多个直线状密封剂区域的密封剂20协同而形成环状密封剂40。环状密封剂40的外周由直线状密封剂区域a1、加强密封剂30~34、直线状密封剂区域a6、加强密封剂35~39以及直线状密封剂区域a8、a7形成。

[0148]

像以上说明的那样,根据本变形例,设有将长边方向l不同的多个直线状密封剂区域a1~a6、a8、a9的端部接合部21的端部21a~21l彼此连接的加强密封剂30~39。根据该结构,在各端部21a~21l,不会成为接合部21在端部21a~21l处突然中断的状态。若成为接合部21在端部21a~21l处突然中断的状态,则在端部21a~21l的附近的外罩板3的强度变化

增大。在该状态的情况下,在充分确保在端部21a~21l的附近的外罩板3的抗凹陷性方面存在改善的余地。像上述那样,通过设有将端部21a~21l彼此连接的加强密封剂30~39,能够减小在端部21a~21l的附近的外罩板3的强度变化,而能够进一步提高在端部21a~21l的附近的外罩板3的抗凹陷性。由此,能够针对整个外罩板3进一步提高抗凹陷性。

[0149]

另外,根据本实施方式,加强密封剂30~39与直线状密封剂区域a1、a6、a7、a8协同而形成环状密封剂40。根据该结构,能够确保外罩板3的外周侧部分处的较高的抗凹陷性。另外,通过将加强密封剂30~39涂布为环状,能够进一步缩短加强密封剂30~39的涂布所花费的时间。

[0150]

此外,各加强密封剂30~39可以不与该加强密封剂30~39所连接的相邻的直线状密封剂区域a直接连接,可以隔开数十mm左右以下的间隙。另外,环状密封剂40的局部也可以中断。例如,也可以是,在各加强密封剂30~39中的至少一者,通过使密封剂的中途部中断而构成虚线状的密封剂。作为虚线状的密封剂,可以是2点的密封剂,也可以是3点以上的密封剂。

[0151]

《第1变形例》

[0152]

在上述的实施方式以及变形例中,以单元9是六边形形状的方式为例子进行了说明。然而,也可以不像这样设置。例如,如图9~图10所示,也可以代替鼓出构造体6而设有包含形成为作为多边形形状的四边形形状的多个单元9a的鼓出构造体6a(小框结构的鼓出构造体)。图9是第1变形例的内罩板2a和密封剂20a的示意性的俯视图。图10是沿着图9的x-x线的剖视图。鼓出构造体6a具有单元9a被最密配置的结构。

[0153]

在本第1变形例中,在俯视下,各单元9a形成为圆角的长方形。各单元9a的形状形成为实质上相同。此外,该情况下的“实质上相同”表示各单元9a在形状与对应于外罩板3的弯曲形状的形状一致这一点以外的结构相同。各单元9a也可以形成为正方形等长方形以外的四边形。此外,在鼓出构造体6a,单元9a也可以不被最密配置,也可以在相邻的单元9a、9a彼此之间形成有其他部分。

[0154]

各单元9a具有4个局部单元10(10a~10d)。在本实施方式中,在各单元9a,局部单元10a与局部单元10c分别在长度方向y上相互分离开地配置。另外,在各单元9a,局部单元10b与局部单元10d分别在宽度方向x上相互分离开地配置。

[0155]

各局部单元10(10a~10d)具有凸缘11、与凸缘11连续的纵壁12、以及与纵壁12连续且与凸缘11分离开的底部13。

[0156]

各单元9a的多个凸缘11在整体上形成为环状。在一个单元9a,4个局部单元10的底部13的末端13c在整体上形成一个正方形形状的单元边界14a。并且,在该单元边界14a,相邻的单元9a、9a彼此连续。在本实施方式中,单元9a配置为格子状。另外,单元9a在长度方向y上配置有多列(例如4列)。在本实施方式中,长度方向y的靠中央的两个单元列中的单元9a的数量比靠前端侧的单元9a的单元列中的单元9a的数量多,并且比靠后端侧的单元9a的单元列中的单元9a的数量多。

[0157]

接着,对密封剂20a更具体地进行说明。密封剂20a为了将内罩板2a与外罩板3接合而设置。

[0158]

密封剂20a设于内罩板2a的各单元9a。密封剂20a中的、与内罩板2a和外罩板3这两者接触的部分构成接合部21a。即,密封剂20a中的、实际上与内罩板2a和外罩板3这两者接

触的部分是将这些罩板2a、3彼此接合的接合部21a。

[0159]

密封剂20a的至少一部分(在本实施方式中为全部)配置于直线状密封剂区域aa。直线状密封剂区域aa设有至少3个(在本实施方式中为4个)。在本实施方式中,设有直线状密封剂区域aa(aa1~aa4)。

[0160]

在各直线状密封剂区域aa1~aa4,将该直线状密封剂区域aa1~aa4延伸的方向规定为长边方向la(la1~la4)。长边方向la是在各直线状密封剂区域aa1~aa4中将密封剂20a的一端的中心与另一端的中心连结的直线的方向。在本实施方式中,直线状密封剂区域aa1~aa4各自的长边方向la沿着宽度方向x。

[0161]

在本第1变形例中,直线状密封剂区域aa1~aa4从前端侧的单元9a的列起依次配置,并且彼此并行地配置。直线状密封剂区域aa1~aa4在长度方向y上隔开间隔地设置。

[0162]

各直线状密封剂区域aa1~aa4设于鼓出构造体6a内。各直线状密封剂区域aa1~aa4跨多个单元9a地延伸。具体来说,直线状密封剂区域aa1~aa4跨在宽度方向x上排列的整个一列单元9a地延伸。

[0163]

另外,在本第1变形例中,在各单元9a设有多个直线状密封剂区域aa中的仅一个直线状密封剂区域a。由此,能够减少汽车发动机罩的密封剂20a的总重量。

[0164]

像前述那样,直线状密封剂区域aa1~aa4分别跨多个单元9a地延伸。因此,直线状密封剂区域aa1~aa4各自的密封剂20a一边在高度方向z上起伏一边延伸。并且,各直线状密封剂区域aa1~aa4的密封剂20a中的、载置于凸缘11的部分构成接合部21a。即,在各直线状密封剂区域aa1~aa4配置有接合部21a。接合部21a是将罩板2a、3彼此接合的部分。在各直线状密封剂区域aa1~aa4,接合部21a在长边方向l上间断地配置。即,直线状密封剂区域aa1~aa4的密封剂20a的接合部21a设于多个单元9a的凸缘11。另一方面,各直线状密封剂区域aa1~aa4的密封剂20a中的、与纵壁12、底部13接触的部位构成未将内罩板2a与外罩板3接合的非接合部22a。非接合部22a是密封剂20a中的、与内罩板2a和外罩板3中的任一者分离开的部分。在各直线状密封剂区域aa1~aa4,接合部21a与非接合部22a交替地配置。在本变形例中,各直线状密封剂区域aa1~aa4的所有接合部21a配置于相对于各单元9a的凸缘11的中心(形心)偏移的部位。另外,各直线状密封剂区域aa1~aa4的密封剂20a在多个单元9a的凸缘11上分别形成了接合部21a。

[0165]

在本实施方式中,将内罩板2a中的、包含一个直线状密封剂区域aa并且长边方向la上的两端到达内罩板2a的外周缘的区域规定为端部间区域ba。

[0166]

更具体来说,规定了分别包含直线状密封剂区域aa1~aa4的端部间区域ba1~ba4。在俯视下,端部间区域ba1~ba4是内罩板2a中的、包含对应的直线状密封剂区域aa1~aa4并且使该直线状密封剂区域aa1~aa4的长边方向la上的两端到达内罩板2a的外周缘而得到的区域。

[0167]

在本第1变形例中,直线状密封剂区域aa1~aa4中的、长边方向l上的长度为前三的直线状密封剂区域按照由长到短的顺序为直线状密封剂区域aa2、aa3、aa4。在俯视下,多个直线状密封剂区域aa1~aa4中的长度为前三的直线状密封剂区域aa2、aa3、aa4分别是直线状密封剂区域aa2、aa3、aa4自身所属的端部间区域ba2、ba3、ba4的长度的40%以上的长度。换言之,在俯视下,这些长度靠前的直线状密封剂区域aa2、aa3、aa4分别在对应的长边方向la上,其长度相对于对应的端部间区域ba2、ba3、ba4的长度的比例为40%以上。分别在

直线状密封剂区域aa2、aa3、aa4形成有接合部21a。

[0168]

另外,在本第1变形例中,多个直线状密封剂区域aa1~aa4中的上述的前三的直线状密封剂区域aa2、aa3、aa4的端部间区域ba2、ba3、ba4在被内罩板2a的外周缘包围的区域内不相互交叉。

[0169]

在本实施方式中,直线状密封剂区域aa1~aa4的接合部21a配置于各单元9a中的、处于前端的凸缘11。另外,在一个单元9a,仅有一条直线状密封剂区域aa穿过。

[0170]

在像这样的第1变形例中,也能够发挥与实施方式同样的作用效果。

[0171]

《对第1变形例设置了加强密封剂的例子》

[0172]

图11是对第1变形例设置了加强密封剂的变形例的、汽车发动机罩1的内罩板2a的俯视图。

[0173]

在该变形例中,除了上述的第1变形例的结构以外,还设有加强密封剂30a~35a。加强密封剂30a~35a为了将直线状密封剂区域aa1~aa4的接合部21a中的、不与其他直线状密封剂区域接触的端部彼此连接而设置。

[0174]

具体来说,直线状密封剂区域aa1具有端部21aa,该端部21aa在多个接合部21a中的、配置于该直线状密封剂区域aa1的长边方向la1上的一侧(左侧)的最端部的端部接合部21a处配置于最左侧。同样地,直线状密封剂区域aa2~aa4具有端部21ba~21da,该端部21ba~21da在配置于该直线状密封剂区域aa2~aa4的长边方向la上的一侧(左侧)的最端部的端部接合部21a处配置于最左侧。

[0175]

另外,直线状密封剂区域aa1~aa4具有端部21ea~21ha,该端部21ea~21ha在多个接合部21a中的、配置于该直线状密封剂区域aa1~aa4的长边方向l上的另一侧(右侧)的最端部的端部接合部21a处配置于最右侧。

[0176]

在该变形例中,加强密封剂30a~35a将长边方向l不同的多个直线状密封剂区域aa1~aa4的端部接合部21a的端部21aa~21ha彼此连接。另外,在本变形例中,加强密封剂30a~35a通过经过至少一个凸缘11而与内罩板2a和外罩板3这两者接合从而形成了接合部21a。即,加强密封剂30a~35a中的配置于凸缘11上的部位成为接合部21a。

[0177]

更具体来说,加强密封剂30a将相邻的直线状密封剂区域aa1、aa2的端部接合部21的端部21aa、21ba彼此连接。加强密封剂30a的局部配置于直线状密封剂区域aa1、aa2间的单元9的凸缘11,该部分形成了接合部21a。

[0178]

加强密封剂31a将相邻的直线状密封剂区域aa2、aa3的端部接合部21a的端部21ba、21ca彼此连接。加强密封剂31a的局部配置于直线状密封剂区域aa2、aa3间的单元9的凸缘11,该部分形成了接合部21a。

[0179]

加强密封剂32a将相邻的直线状密封剂区域aa3、aa4的端部接合部21a的端部21ca、21da彼此连接。加强密封剂32a的局部配置于直线状密封剂区域aa3、aa4间的单元9a的凸缘11,该部分形成了接合部21a。

[0180]

加强密封剂33a将相邻的直线状密封剂区域aa4、aa3的端部接合部21的端部21ha、21ga彼此连接。加强密封剂33a的局部配置于直线状密封剂区域aa4、aa2间的单元9a的凸缘11,该部分形成了接合部21a。

[0181]

加强密封剂34a将相邻的直线状密封剂区域aa3、aa2的端部接合部21a的端部21ga、21fa彼此连接。加强密封剂34a的局部配置于直线状密封剂区域aa3、aa2间的单元9a

的凸缘11,该部分形成了接合部21a。

[0182]

加强密封剂35a将相邻的直线状密封剂区域aa2、aa1的端部接合部21a的端部21fa、21ea彼此连接。加强密封剂35a的局部配置于直线状密封剂区域aa2、aa1间的单元9a的凸缘11,该部分形成了接合部21a。

[0183]

在本变形例中,各加强密封剂30a~35a优选为沿着与对应的相邻的两个直线状密封剂区域aa各自的长边方向la交叉的方向延伸。

[0184]

根据上述的结构,加强密封剂30a~35a与多个直线状密封剂区域的密封剂20a协同而形成环状密封剂40a。环状密封剂40a的外周由直线状密封剂区域aa1、加强密封剂30a~32a、直线状密封剂区域aa4以及加强密封剂33a~35a形成。

[0185]

像以上说明的那样,根据本变形例,设有将长边方向l不同的多个直线状密封剂区域aa1~aa4的端部接合部21a的端部21aa~21ha彼此连接的加强密封剂30a~35a。根据该结构,在各端部21aa~21ha,不会成为接合部21a在端部21aa~21ha处突然中断的状态。若成为接合部21a在端部21aa~21ha处突然中断的状态,则在端部21aa~21ha的附近的外罩板3的强度变化增大。在该状态的情况下,在充分确保在端部21aa~21ha的附近的外罩板3的抗凹陷性方面存在改善的余地。像上述那样,通过设有将端部21aa~21ha彼此连接的加强密封剂30a~35a,能够减小在端部21aa~21ha的附近的外罩板3的强度变化,而能够进一步提高在端部21aa~21ha的附近的外罩板3的抗凹陷性。由此,能够针对整个外罩板3进一步提高抗凹陷性。

[0186]

另外,根据本变形例,加强密封剂30a~35a与直线状密封剂区域aa1、aa4协同而形成环状密封剂40a。根据该结构,能够确保外罩板3的外周侧部分处的较高的抗凹陷性。另外,通过将加强密封剂30a~35a涂布为环状,能够进一步缩短加强密封剂30a~35a的涂布所花费的时间。

[0187]

此外,各加强密封剂30a~35a可以不与该加强密封剂30a~35a所连接的相邻的直线状密封剂区域a直接连接,可以隔开数十mm左右以下的间隙。另外,环状密封剂40a的局部也可以中断。例如,也可以是,在各加强密封剂30a~35a中的至少一者,通过使密封剂的中途部中断而构成虚线状的密封剂。作为虚线状的密封剂,可以是2点的密封剂,也可以是3点以上的密封剂。

[0188]

此外,在第1变形例中,以包含前三的直线状密封剂区域aa2~aa4的直线状密封剂区域aa1~aa4在宽度方向x上较长的方式为例子进行了说明。然而,也可以不像这样设置。

[0189]

《第1变形例的变形例》

[0190]

例如,如作为第1变形例的变形例的图12所示,前三的直线状密封剂区域aa1’~aa4’也可以沿着长度方向y延伸。在该情况下,直线状密封剂区域aa1’~aa4’在宽度方向x上隔开间隔地设置。

[0191]

《对第1变形例的变形例设置了加强密封剂的例子》

[0192]

图13是对第1变形例的变形例设置了加强密封剂的例子的、汽车发动机罩1的内罩板2a的俯视图。

[0193]

在该变形例中,除了图12所示的变形例的结构以外,还设有加强密封剂30a’~35a’。加强密封剂30a’~35a’为了将直线状密封剂区域aa1’~aa4’的接合部21a’中的、不与其他直线状密封剂区域接触的端部彼此连接而设置。

[0194]

具体来说,直线状密封剂区域aa1’~aa4’具有端部21aa’~21da’,该端部21aa’~21da’在配置于该直线状密封剂区域aa1’~aa4’的长边方向la上的一侧(前侧)的最端部的端部接合部21a’处配置于最前侧。

[0195]

另外,直线状密封剂区域aa1’~aa4’具有端部21ea’~21ha’,该端部21ea’~21ha’在多个接合部21a’中的、配置于该直线状密封剂区域aa1’~aa4’的长边方向la上的另一侧(后侧)的最端部的端部接合部21a’处配置于最后侧。

[0196]

在该变形例中,加强密封剂30a’~35a’将长边方向la不同的多个直线状密封剂区域aa1’~aa4’的端部接合部21a’的端部21aa’~21ha’彼此连接。另外,在本变形例中,加强密封剂30a’~35a’通过经过至少一个凸缘11而与内罩板2a和外罩板3这两者接合从而形成了接合部21a’。即,加强密封剂30a’~35a’中的配置于凸缘11上的部位成为接合部21a’。

[0197]

更具体来说,加强密封剂30a’将相邻的直线状密封剂区域aa1’、aa2’的端部21aa’、21ba’彼此连接。加强密封剂30a’的局部配置于直线状密封剂区域aa1’、aa2’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0198]

加强密封剂31a’将相邻的直线状密封剂区域aa2’、aa3’的端部21ba’、21ca’彼此连接。加强密封剂31a’的局部配置于直线状密封剂区域aa2’、aa3’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0199]

加强密封剂32a’将相邻的直线状密封剂区域aa3’、aa4’的端部21ca’、21da’彼此连接。加强密封剂32a’的局部配置于直线状密封剂区域aa3’、aa4’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0200]

加强密封剂33a’将相邻的直线状密封剂区域aa4’、aa3’的端部21ha’、21ga’彼此连接。加强密封剂33a’的局部配置于直线状密封剂区域aa4’、aa3’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0201]

加强密封剂34a’将相邻的直线状密封剂区域aa3’、aa2’的端部21ga’、21fa’彼此连接。加强密封剂34a’的局部配置于直线状密封剂区域aa3’、aa2’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0202]

加强密封剂35a’将相邻的直线状密封剂区域aa2’、aa1’的端部21fa’、21ea’彼此连接。加强密封剂35a’的局部配置于直线状密封剂区域aa2’、aa1’间的单元9a的凸缘11,该部分形成了接合部21a’。

[0203]

在本变形例中,各加强密封剂30a’~35a’优选为沿着与对应的相邻的两个直线状密封剂区域aa’各自的长边方向la交叉的方向延伸。

[0204]

根据上述的结构,加强密封剂30a’~35a’与直线状密封剂区域aa1’和aa4’协同而形成环状密封剂40a’。环状密封剂40a’的外周由直线状密封剂区域aa1’、加强密封剂30a’~32a’、直线状密封剂区域aa4’以及加强密封剂33a’~35a’形成。

[0205]

《第2变形例》

[0206]

图14是本发明的第2变形例的内罩板2b的俯视图。参照图14,在第2变形例中,在使用内罩板2b来代替内罩板2这一点上与实施方式不同。

[0207]

内罩板2b具有设有轮廓形成部5的外周部4和以被轮廓形成部5包围的方式配置的鼓出构造体6b(小框结构的鼓出构造体)。

[0208]

鼓出构造体6b具有为了承接作用于外罩板3的上表面3b(未图示)的载荷而设置的

立体结构。鼓出构造体6b形成为截面帽子形状(截面字母v形状或截面字母u形状)。

[0209]

鼓出构造体6b形成为在宽度方向x上对称的形状。鼓出构造体6b具有凸缘11b和与凸缘11b连续的外周纵壁12b。

[0210]

凸缘11b与外罩板3相邻,并且是在内罩板2b中的最接近外罩板3地配置的部分。在本第2变形例中,凸缘11b是大致平坦的面状部分。“大致平坦”包含沿着外罩板3的下表面3a的倾斜形状的程度的弯曲形状的意思,是指这样的平坦程度:从利用喷嘴涂布密封剂20b的观点出发能够被理解为平坦的程度。外周纵壁12b与凸缘11b的外周部连续,外周纵壁12b从凸缘11b朝向下方延伸。

[0211]

外周纵壁12b配置于凸缘11b与外周部4之间,将凸缘11b与外周部4连接。外周纵壁12b是以遍及凸缘11b的整个外周缘部的区域的方式设置的环状的纵壁。凸缘11b与外周纵壁12b的上端连续。

[0212]

在具有上述的结构的鼓出构造体6b(单元)的凸缘11b形成有多个贯通孔15。贯通孔15为了使内罩板2b轻量而形成。各贯通孔15例如形成为矩形。在本第2变形例中,贯通孔15配置为格子状。另外,贯通孔15在长度方向y上配置多列(例如4列)。在本实施方式中,长度方向y上的靠近中央的两个列中的贯通孔15的数量比靠前端侧的贯通孔列中的贯通孔15的数量多,并且比靠后端侧的贯通孔列中的贯通孔15的数量多。像这样,同样形状的贯通孔15在长度方向y和宽度方向x上排列有多个。

[0213]

密封剂20b设于内罩板2b的凸缘11b。密封剂20中的与内罩板2b和外罩板3这两者接触的部分构成接合部21b。即,密封剂20b中的、实际上与内罩板2b和外罩板3这两者接触的部分是将这些罩板2b、3彼此接合的接合部21b。在本实施方式中,在平坦的凸缘11b设有密封剂20b,其结果,所有密封剂20b均为接合部21b。

[0214]

密封剂20b的至少一部分(在本第2变形例中为全部)配置于直线状密封剂区域ab。直线状密封剂区域ab设有至少3个(在本第2变形例中为23个)。在本第2变形例中,设有多个直线状密封剂区域ab(ab1~ab23)。

[0215]

在各直线状密封剂区域ab1~ab23,将该直线状密封剂区域ab1~ab23呈直线状延伸的方向规定为长边方向lb。长边方向lb是在各直线状密封剂区域ab1~ab23中将密封剂20b的一端的中心与另一端的中心连结的直线的方向。在本第2变形例中,直线状密封剂区域ab1~ab3各自的长边方向l沿着宽度方向x,直线状密封剂区域ab4~ab23的长边方向l沿着长度方向y。

[0216]

在本第2变形例中,直线状密封剂区域ab1~ab3以并行的方式在长度方向y上排列。在直线状密封剂区域ab1、ab2间配置有贯通孔15。同样地,在直线状密封剂区域ab2、ab3间配置有贯通孔15。直线状密封剂区域ab4~ab7在与前侧的直线状密封剂区域ab1相邻的位置与配置于前侧的贯通孔15相邻。直线状密封剂区域ab8~ab13配置于直线状密封剂区域ab1、ab2间,与从前数第2的贯通孔15相邻。直线状密封剂区域ab14~ab19配置于直线状密封剂区域ab2、ab3间,与从前数第3的贯通孔15相邻。直线状密封剂区域ab20~ab23与直线状密封剂区域ab3相邻,与最后侧的贯通孔15相邻。

[0217]

在各直线状密封剂区域ab1~ab23,接合部21b不经由非接合部而是沿着长边方向l连续地延伸。

[0218]

在本第2变形例中,将内罩板2b中的、包含一个直线状密封剂区域ab并且长边方向

lb上的两端到达内罩板2b的外周缘的区域规定为端部间区域bb。端部间区域bb是指内罩板2b中的、包含直线状密封剂区域ab并且与直线状密封剂区域ab在长边方向l上排列的区域。

[0219]

更具体来说,规定了分别包含直线状密封剂区域ab1~ab23的端部间区域bb1~bb23。其中,端部间区域bb4~bb23在图中省略了附图标记。在俯视下,端部间区域bb1~bb3分别是内罩板2b中的、包含对应的直线状密封剂区域ab1~ab3并且使该直线状密封剂区域ab1~ab3的长边方向lb上的两端到达内罩板2b的外周而得到的区域。在本第2变形例中,端部间区域bb1~bb3的一对端部位于汽车发动机罩1b的左缘和右缘。另一方面,在本第2变形例中,端部间区域bb4~bb23的一对端部位于汽车发动机罩1b的前缘和后缘。

[0220]

在本第2变形例中,直线状密封剂区域ab1~ab23中的、在长边方向lb上的长度为前三的直线状密封剂区域为直线状密封剂区域ab1~ab3。直线状密封剂区域ab1~ab3在长度方向y上隔开间隔地设置。在俯视下,多个直线状密封剂区域ab1~ab23中的长度为前三的直线状密封剂区域ab1~ab3分别是直线状密封剂区域ab1~ab3自身所属的端部间区域bb1~bb3的长度的40%以上的长度。换言之,在俯视下,这些长度靠前的直线状密封剂区域ab1~ab3分别在对应的长边方向lb1~lb3上,其长度相对于对应的端部间区域bb1~bb3的长度的比例为40%以上。若更具体地说明,则在俯视下,直线状密封剂区域ab1的长度相对于端部间区域bb1的长度的比例为40%以上,对于直线状密封剂区域ab2、ab3也同样。

[0221]

在本第2变形例中,关于直线状密封剂区域ab1~ab3中的长边方向lb上的长度为前三以外的直线状密封剂区域ab的长度,除了比直线状密封剂区域ab1~ab3的长度短这一点以外没有特别规定。

[0222]

另外,上述的前三的直线状密封剂区域ab1~ab3的端部间区域bb1~bb3均沿宽度方向x延伸,在被内罩板2b的外周缘包围的区域内不相互交叉。

[0223]

在像这样的结构中,也与实施方式同样地,能够在汽车发动机罩1b充分提高内罩板2b与外罩板3彼此间的接合强度,并且能够进一步提高将内罩板2b与外罩板3接合的作业的效率。

[0224]

另外,根据本第2变形例,在各直线状密封剂区域ab1~ab23,特别在较长的直线状密封剂区域ab1~ab3,接合部21b沿着对应的长边方向lb连续地延伸。根据该结构,能够以更少的密封剂20b的量充分地确保内罩板2b与外罩板3之间的接合强度。

[0225]

此外,在第2变形例中,贯通孔15的形状可以是矩形以外的多边形形状,也可以是圆形形状,还可以是椭圆形形状。

[0226]

《对第2变形例设置了加强密封剂的例子》

[0227]

图15是对第2变形例设置了加强密封剂的例子的、汽车发动机罩1的内罩板2b的俯视图。

[0228]

在该变形例中,除了上述的第2变形例的结构以外,还设有加强密封剂30b~33b。加强密封剂30b~33b为了将直线状密封剂区域ab1~ab3的接合部21b中的、不与其他直线状密封剂区域接触的端部彼此连接而设置。

[0229]

具体来说,直线状密封剂区域ab1、ab2、ab3具有配置于该直线状密封剂区域ab1、ab2、ab3的长边方向lb上的一侧(左侧)的最靠端部的部位的端部21ab、21bb、21cb。

[0230]

另外,直线状密封剂区域ab1、ab2、ab3具有配置于该直线状密封剂区域ab1、ab2、ab3的长边方向lb上的另一侧(右侧)的最靠端部的部位的端部21da、21eb、21fb。

[0231]

在该变形例中,加强密封剂30b~33b将长边方向lb不同的多个直线状密封剂区域ab1、ab2、ab3的端部21ab~21fb彼此连接。另外,在本变形例中,加强密封剂30b~33b与内罩板2b和外罩板3这两者接合而形成了接合部21b。

[0232]

更具体来说,加强密封剂30b将相邻的直线状密封剂区域ab1、ab2的端部21ab、21bb彼此连接。

[0233]

加强密封剂31b将相邻的直线状密封剂区域ab2、ab3的端部21bb、21cb彼此连接。

[0234]

加强密封剂32b将相邻的直线状密封剂区域ab3、ab2的端部21fb、21eb彼此连接。

[0235]

加强密封剂33b将相邻的直线状密封剂区域ab2、ab1的端部21eb、21db彼此连接。

[0236]

在本变形例中,各加强密封剂30b~33b优选为沿着与对应的相邻的两个直线状密封剂区域ab各自的长边方向lb交叉的方向延伸。

[0237]

根据上述的结构,加强密封剂30b~33b与多个直线状密封剂区域的密封剂20b协同而形成环状密封剂40b。环状密封剂40b的外周由直线状密封剂区域ab1、加强密封剂30b、31b、直线状密封剂区域ab3以及加强密封剂32b、33b形成。

[0238]

像以上说明的那样,根据本变形例,设有将长边方向lb不同的多个直线状密封剂区域ab1~ab3的端部21ab~21fb彼此连接的加强密封剂30b~33b。根据该结构,在各端部21ab~21fb,不会成为接合部21b在端部21ab~21fb处突然中断的状态。若成为接合部21b在端部21ab~21fb处突然中断的状态,则在端部21ab~21fb的附近的外罩板3的强度变化增大。在该状态的情况下,在充分确保在端部21ab~21fb的附近的外罩板3的抗凹陷性方面存在改善的余地。像上述那样,通过设有将端部21ab~21fb彼此连接的加强密封剂30b~33b,能够减小在端部21ab~21fb的附近的外罩板3的强度变化,而能够进一步提高在端部21ab~21fb的附近的外罩板3的抗凹陷性。由此,能够针对整个外罩板3进一步提高抗凹陷性。

[0239]

另外,根据本变形例,加强密封剂30b~33b与直线状密封剂区域ab1、ab3协同而形成环状密封剂40b。根据该结构,能够确保外罩板3的外周侧部分处的较高的抗凹陷性。另外,通过将加强密封剂30b~33b涂布为环状,能够进一步缩短加强密封剂30b~33b的涂布所花费的时间。

[0240]

此外,各加强密封剂30b~33b可以不与该加强密封剂30b~33b所连接的相邻的直线状密封剂区域a直接连接,可以隔开数十mm左右以下的间隙。另外,环状密封剂40b的局部也可以中断。例如,也可以是,在各加强密封剂30b~33b中的至少一者,通过使密封剂的中途部中断而构成虚线状的密封剂。作为虚线状的密封剂,可以是2点的密封剂,也可以是3点以上的密封剂。

[0241]

另外,在第2变形例中,以前三的直线状密封剂区域ab1~ab3在宽度方向x上较长的方式为例子进行了说明。然而,也可以不像这样设置。

[0242]

《第2变形例的变形例》

[0243]

例如,如作为第2变形例的变形例的图16所示,前三的直线状密封剂区域ab1’~ab3’也可以沿着长度方向y延伸。在该情况下,直线状密封剂区域ab1’~ab4’在宽度方向x上隔开间隔地设置。

[0244]

《对第2变形例的变形例设置了加强密封剂的例子》

[0245]

图17是对第2变形例的变形例设置了加强密封剂的例子的、汽车发动机罩1的内罩

板2b的俯视图。

[0246]

在该变形例中,除了上述的第2变形例的结构以外,还设有加强密封剂30b’~35b’。加强密封剂30b’~35b’为了将直线状密封剂区域ab1’~ab4’的接合部21b中的、不与其他直线状密封剂区域接触的端部彼此连接而设置。

[0247]

具体来说,直线状密封剂区域ab1’、ab2’、ab3’、ab4’具有配置于该直线状密封剂区域ab1’、ab2’、ab3’、ab4’的长边方向lb上的一侧(前侧)的最靠端部的部位的端部21ab’~21db’。

[0248]

另外,直线状密封剂区域ab1’、ab2’、ab3’、ab4’具有配置于该直线状密封剂区域ab1’、ab2’、ab3’、ab4’的长边方向lb上的另一侧(后侧)的最靠端部的部位的端部21eb’~21hb’。

[0249]

在该变形例中,加强密封剂30b’~35b’将长边方向lb不同的多个直线状密封剂区域ab1’~ab4’的端部21ab’~21hb’彼此连接。另外,在本变形例中,加强密封剂30b’~35b’与内罩板2b和外罩板3这两者接合而形成了接合部21b。

[0250]

更具体来说,加强密封剂30b’将相邻的直线状密封剂区域ab1’、ab2’的端部21ab’、21bb’彼此连接。

[0251]

加强密封剂31b’将相邻的直线状密封剂区域ab2’、ab3’的端部21bb’、21cb’彼此连接。

[0252]

加强密封剂32b’将相邻的直线状密封剂区域ab3’、ab4’的端部21cb’、21db’彼此连接。

[0253]

加强密封剂33b’将相邻的直线状密封剂区域ab4’、ab3’的端部21hb、21gb彼此连接。

[0254]

加强密封剂34b’将相邻的直线状密封剂区域ab3’、ab2’的端部21gb’、21fb’彼此连接。

[0255]

加强密封剂35b’将相邻的直线状密封剂区域ab2’、ab1’的端部21fb’、21eb’彼此连接。

[0256]

在本变形例中,各加强密封剂30b’~35b’优选为沿着与对应的相邻的两个直线状密封剂区域ab’各自的长边方向lb交叉的方向延伸。

[0257]

根据上述的结构,加强密封剂30b’~35b’与多个直线状密封剂区域的密封剂20b协同而形成环状密封剂40b’。环状密封剂40b’的外周由直线状密封剂区域ab1’、加强密封剂30b’~32b’、直线状密封剂区域ab4’以及加强密封剂33b’~35b’形成。

[0258]

在上述的实施方式和变形例中,以内罩板2、2a、2b和外罩板3是由钢板形成的形态为主要的例子进行了说明。然而,也可以不像这样设置。内罩板2和外罩板3也可以由铝合金或镁合金等金属材料、或包含玻璃纤维或碳纤维等的树脂材料形成。另外,内罩板2和外罩板3也可以由金属材料和树脂材料的复合材料等形成。

[0259]

产业上的可利用性

[0260]

本发明能够作为汽车发动机罩而广泛应用。

[0261]

附图标记说明

[0262]

1、1a、1b、汽车发动机罩;2、2a、2b、内罩板;3、外罩板;20、20a、20b、密封剂;21、21a、21b、接合部;21a~21l、21aa~21ha、21aa’~21ha’、21ab~21fb、21ab’~21hb’、端部;

22、22a、非接合部;30~39、30a~35a、30a’~35a’、30b~33b、30b’~35b’、加强密封剂;40、40a、40b、环状密封剂;a、aa、ab、直线状密封剂区域;l、la、lb、长边方向;b、ba、bb、端部间区域;9、9a、单元;11、11b、凸缘;12、12b、纵壁;13、底部;y、长度方向(前后方向);x、宽度方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。