1.本发明涉及一种多孔铝基复合材料的制备方法。

背景技术:

2.多孔材料由于其轻质、高比强度和压缩变形量大,被广泛的应用在需靠高吸能的应用领域,传统的多孔材料只要以泡沫金属为主,泡沫金属由于其强度低、刚度低、以及抗冲击载荷低的问题,已经不能满足吸能的要求。因此材料学家从金属基复合材料中获取灵感,将具有空心球的材料作为多孔材料中的空隙引入到金属基体中,由于空心材料具有一定的强度,因此以此制备的多孔复合材料的强度较传统的多孔金属具有明显的提高,同时通过空心材料引入的空隙其孔径可控,对于材料设计有明显的优势,但是由于现有的空心材料如玻璃微珠的本身的强度有限,目前常用的调高其强度的方法为增加壁厚和减小粒径,这导致存在三个问题:1、增加壁厚、减小粒径会显著增加玻璃微珠的密度,导致复合材料的密度上升,其比强度增加;2、增加壁厚、减小粒径会导致玻璃微珠的孔隙率下降,因此会导致复合材料中的孔隙率下降,从而影响其吸能效果;3、增加壁厚、减小粒径会显著增加复合材料制备的难度。

技术实现要素:

3.本发明为了解决现有玻璃微珠铝基多孔复合材料强度低、且现有的玻璃微珠无法满足需求的问题,提出了一种高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法。

4.本发明高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法按以下步骤进行:

5.一、称料;

6.按照体积分数40~60%称取玻璃微珠和余量的铝锭;称取适量的酒精、去离子水、氨水、甲醛和间苯二酚,混合得到溶液;

7.所述的酒精、去离子水、氨水和甲醛的体积比为350:50:(15~45):(2.8~5.6);

8.所述间苯二酚的质量和甲醛的体积比为1g:(1~2)ml;

9.二、c包覆双壁核壳结构玻璃微珠制备;

10.将玻璃微珠放于步骤一制备的溶液中,使用磁力搅拌机进行搅拌12h,取出液体中漂浮的玻璃微珠,置于真空干燥箱中进行干燥,将干燥后的粉体置于管式炉中在保护气氛下进行烧结,得到c包覆的具有双壁核壳结构的玻璃微珠;

11.所述玻璃微珠质量和步骤一制备的溶液的体积比为1g:(10~50)ml;

12.所述的管式炉烧结温度为550~650℃;

13.所述烧结时间为3~7h;

14.三、预热和金属基体制备:

15.将步骤二得到的c包覆的具有双壁核壳结构的玻璃微珠置于模具内,利用粉体的重力直接振实,然后移至加热炉中进行预热,得到预热的预制体;在保护气氛下将步骤一称取的铝锭加热至熔点以上250~450℃,得到熔融态的金属基体;

16.四、液态金属浸渗:

17.将步骤三中所得的预热的预制体带模具置于压力机台面上,将熔融态的金属基体倒入模具内预制体的上面,进行压力浸渗。

18.本发明的有益效果:

19.1、本发明采用化学方法对玻璃微珠表面进行包覆处理,使用高浓度的碱性催化剂时会形成“聚合物形”凝胶,即所得到凝胶是由小颗粒紧密连接组成且颗粒间连接面积较大,同时凝胶具有高比表面积、高机械强度,处理过程后取溶液中的漂浮部分保证了玻璃微珠是完整的,同时化学处理过程对玻璃微珠表面可以实现均匀连续包覆。

20.2.本发明可以通过改变溶液的ph值和反应物的含量调控包覆的c壳的厚度,根据需求设计不同包覆厚度的c壳。

21.3、本发明制备的具有核壳结构的玻璃微珠al多孔复合材料的强度明显提高,其中峰值应力最高达到190.2mpa,吸能能力最高达到83.2mj/cm3。

22.4、本发明采用了重力振实,无需加压制备预制体,保证在预制体的制备过程中尽可能保证了玻璃微珠的完整性,尽可能的保证玻璃微珠的完整性。

附图说明

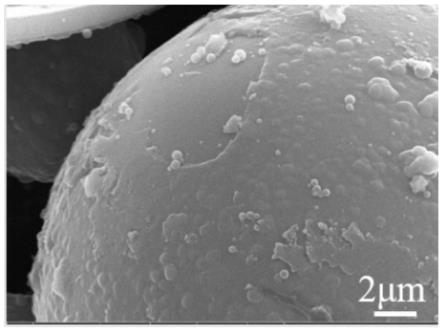

23.图1为实施例1得到的高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的sem照片。

具体实施方式

24.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

25.具体实施方式一:本实施方式高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法按以下步骤进行:

26.一、称料;

27.按照体积分数40~60%称取玻璃微珠和余量的铝锭;称取适量的酒精、去离子水、氨水、甲醛和间苯二酚,混合得到溶液;

28.所述的酒精、去离子水、氨水和甲醛的体积比为350:50:(15~45):(2.8~5.6);

29.所述间苯二酚的质量和甲醛的体积比为1g:(1~2)ml;

30.二、c包覆双壁核壳结构玻璃微珠制备;

31.将玻璃微珠放于步骤一制备的溶液中,使用磁力搅拌机进行搅拌12h,取出液体中漂浮的玻璃微珠,置于真空干燥箱中进行干燥,将干燥后的粉体置于管式炉中在保护气氛下进行烧结,得到c包覆的具有双壁核壳结构的玻璃微珠;

32.所述玻璃微珠质量和步骤一制备的溶液的体积比为1g:(10~50)ml;

33.所述的管式炉烧结温度为550~650℃;

34.所述烧结时间为3~7h;

35.三、预热和金属基体制备:

36.将步骤二得到的c包覆的具有双壁核壳结构的玻璃微珠置于模具内,利用粉体的重力直接振实,然后移至加热炉中进行预热,得到预热的预制体;在保护气氛下将步骤一称取的铝锭加热至熔点以上250~450℃,得到熔融态的金属基体;

37.四、液态金属浸渗:

38.将步骤三中所得的预热的预制体带模具置于压力机台面上,将熔融态的金属基体倒入模具内预制体的上面,进行压力浸渗。

39.本实施方式具备以下有益效果:

40.1、本实施方式采用化学方法对玻璃微珠表面进行包覆处理,使用高浓度的碱性催化剂时会形成“聚合物形”凝胶,即所得到凝胶是由小颗粒紧密连接组成且颗粒间连接面积较大,同时凝胶具有高比表面积、高机械强度,处理过程后取溶液中的漂浮部分保证了玻璃微珠是完整的,同时化学处理过程对玻璃微珠表面可以实现均匀连续包覆。

41.2.本实施方式可以通过改变溶液的ph值和反应物的含量调控包覆的c壳的厚度,根据需求设计不同包覆厚度的c壳。

42.3、本实施方式制备的具有核壳结构的玻璃微珠al多孔复合材料的强度明显提高,其中峰值应力最高达到190.2mpa,吸能能力最高达到83.2mj/cm3。

43.4、本实施方式采用了重力振实,无需加压制备预制体,保证在预制体的制备过程中尽可能保证了玻璃微珠的完整性,尽可能的保证玻璃微珠的完整性。

44.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述的玻璃微珠的平均粒径为18~60μm,壁厚和半径比为(0.043~0.064):1。

45.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述的酒精质量分数为98%。

46.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二所述的搅拌时间为6~30h。

47.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二所述的真空干燥时间为6~24h,温度为80-120℃。

48.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二和步骤三所述的保护气氛为氮气、氦气或者氩气。

49.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三所述预热工艺为:从室温升温至混合粉体中铝锭熔点以下50~100℃并保温4~8h。

50.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四所述压力浸渗工艺为:压力为5~10mpa,浸渗的速度为0.5~1mm/s,熔融态的金属完全浸渗到玻璃微珠中,冷却至室温,最后脱模。

51.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四所述冷却速度为10~20℃/min。

52.具体实施方式十:本实施方式与具体实施方式九不同的是:步骤四所述冷却速度为15℃/min。

53.实施例1:

54.本实施例高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法,该方

法按照以下步骤进行:

55.一、称料;

56.按照体积分数60%称取玻璃微珠和40%的铝锭;称取适量的酒精、去离子水、氨水、甲醛和间苯二酚,混合得到溶液;

57.所述的玻璃微珠的平均粒径为40μm,壁厚半径比为0.064;

58.所述的酒精、去离子水、氨水和甲醛的体积比为350:50:15:2.8;

59.所述间苯二酚的质量和甲醛的体积比为1g:1.4ml;间苯二酚的质量为2g;

60.所述的酒精质量分数为98%;

61.二、c包覆双壁核壳结构玻璃微珠制备;

62.将玻璃微珠放于步骤一制备的溶液中,使用磁力搅拌机进行搅拌12h,取出液体中漂浮的固体,置于真空干燥箱中进行干燥,将干燥后的粉体置于管式炉中在保护气氛下进行烧结,得到c包覆的具有双壁核壳结构的玻璃微珠;

63.所述玻璃微珠质量和步骤一制备的溶液的体积比为1g:40ml;

64.所述的搅拌时间为12h;

65.所述的真空干燥时间为6h,温度是80℃;

66.所述的保护气氛为氮气;

67.所述的管式炉烧结温度为600℃;

68.所述烧结时间为5h;

69.三、预热和金属基体制备:

70.将步骤二得到的c包覆的具有双壁核壳结构的玻璃微珠置于模具内,利用粉体的重力直接振实,然后移至加热炉中进行预热,得到预热的预制体;在保护气氛氮气下将步骤一称取的铝锭加热至熔点以上300℃,得到熔融态的金属基体;铝锭材质是al-si合金,熔点是640℃;

71.所述预热工艺为:从室温升温至混合粉体中铝锭熔点以下50℃并保温4h;

72.四、液态金属浸渗:

73.将步骤三中所得的预热的预制体带模具置于压力机台面上,将熔融态的金属基体倒入模具内预制体的上面,进行压力浸渗;

74.所述压力浸渗工艺为:压力为5mpa,浸渗的速度为0.5mm/s,熔融态的金属完全浸渗到玻璃微珠中,冷却至室温,最后脱模;

75.所述冷却速度为10℃/min。

76.图1为实施例1中得到的高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的sem照片。从图中可知,复合材料中没有观察到明显的孔洞存在。经检测,复合材料峰值应力为123.7mpa,平台应力110mpa,吸能能力为54.6mj/cm3。

77.实施例2:

78.本实施例高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法,该方法按照以下步骤进行:

79.一、称料;

80.按照体积分数60%称取玻璃微珠和40%的铝锭;称取适量的酒精、去离子水、氨水、甲醛和间苯二酚,混合得到溶液;

81.所述的玻璃微珠的平均粒径为20μm,壁厚半径比为0.064;

82.所述的酒精、去离子水、氨水和甲醛的体积比为350:50:20:2.8;所述的酒精质量分数为98%;

83.所述间苯二酚的质量和甲醛的体积比为1g:1.4ml;间苯二酚的质量为2g;

84.二、c包覆双壁核壳结构玻璃微珠制备;

85.将玻璃微珠放于步骤一制备的溶液中,使用磁力搅拌机进行搅拌12h,取出液体中漂浮的固体,置于真空干燥箱中进行干燥,将干燥后的粉体置于管式炉中在保护气氛下进行烧结,得到c包覆的具有双壁核壳结构的玻璃微珠;

86.所述玻璃微珠质量和步骤一制备的溶液的体积比为1g:30ml;

87.所述的搅拌时间为24h;

88.所述的真空干燥时间为12h,温度是100℃;

89.所述的保护气氛为氩气;

90.所述的管式炉烧结温度为600℃;

91.所述烧结时间为6h;

92.三、预热和金属基体制备:

93.将步骤二得到的c包覆的具有双壁核壳结构的玻璃微珠置于模具内,利用粉体的重力直接振实,然后移至加热炉中进行预热,得到预热的预制体;在保护气氛氮气下,将步骤一称取的铝锭加热至熔点以上300℃,得到熔融态的金属基体;铝锭材质是al-si合金,熔点是640℃;

94.所述预热工艺为:从室温升温至混合粉体中金属粉末熔点以下100℃并保温6h;

95.四、液态金属浸渗:

96.将步骤三中所得的预热的预制体带模具置于压力机台面上,将熔融态的金属基体倒入模具内预制体的上面,进行压力浸渗;

97.所述压力浸渗工艺为:压力为8mpa,浸渗的速度为1mm/s,熔融态的金属完全浸渗到玻璃微珠中,冷却至室温,最后脱模;

98.所述冷却速度为10℃/min。

99.经检测,复合材料峰值应力为180.1mpa,平台应力166.3mpa,吸能能力为80.2mj/cm3。

100.实施例3:

101.本实施例高强度双壁核壳结构玻璃微珠增强铝基多孔复合材料的制备方法,该方法按照以下步骤进行:

102.一、称料;

103.按照体积分数60%称取玻璃微珠和40%的铝锭;称取适量的酒精、去离子水、氨水、甲醛和间苯二酚,混合得到溶液;

104.所述的玻璃微珠的平均粒径为18μm,壁厚半径比为0.064;

105.所述的酒精、去离子水、氨水和甲醛的体积比为350:50:15:2.8;

106.所述的酒精质量分数为98%;

107.所述间苯二酚的质量和甲醛的体积比为1.4g:2ml;间苯二酚的质量为4g;

108.二、c包覆双壁核壳结构玻璃微珠制备;

109.将玻璃微珠放于步骤一制备的溶液中,使用磁力搅拌机进行搅拌12h,取出液体中漂浮的固体,置于真空干燥箱中进行干燥,将干燥后的粉体置于管式炉中在保护气氛下进行烧结,得到c包覆的具有双壁核壳结构的玻璃微珠;

110.所述玻璃微珠质量和步骤一制备的溶液的体积比为1g:20ml;

111.所述的搅拌时间为30h;

112.所述的真空干燥时间为24h,温度是100℃;

113.所述的保护气氛为氮气;

114.所述的管式炉烧结温度为650℃;

115.所述烧结时间为7h;

116.三、预热和金属基体制备:

117.将步骤二得到的c包覆的具有双壁核壳结构的玻璃微珠置于模具内,利用粉体的重力直接振实,然后移至加热炉中进行预热,得到预热的预制体;在保护气氛氮气下,将步骤一称取的铝锭加热至熔点以上450℃,得到熔融态的金属基体;铝锭材质是al-si合金,熔点是640℃;

118.所述预热工艺为:从室温升温至混合粉体中金属粉末熔点以下50℃并保温8h;

119.四、液态金属浸渗:

120.将步骤三中所得的预热的预制体带模具置于压力机台面上,将熔融态的金属基体倒入模具内预制体的上面,进行压力浸渗;

121.所述压力浸渗工艺为:压力为10mpa,浸渗的速度为1mm/s,熔融态的金属完全浸渗到玻璃微珠中,冷却至室温,最后脱模;

122.所述冷却速度为20℃/min。

123.经检测,复合材料峰值应力为190.2mpa,平台应力为170.3mpa,吸能能力为83.2mj/cm3。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。