1.本发明属于锅炉燃烧领域,具体涉及一种煤气用烟气再循环旋流燃烧器。

背景技术:

2.钢铁企业在炼铁过程中通常会产生多种副产品,煤气中含有大量co、h2、ch4等可燃成分,杂质含量较低,将这部分煤气用于发电,不仅能够有效减少能源浪费,还可以降低污染物的排放量。所产生煤气成分和热值有所差异,常见的高热值煤气有corex煤气、焦炉煤气,常见的低热值煤气有高炉煤气等,煤气燃烧过程中产生的污染物主要有no

x

和so2,其中no

x

的生成量与燃烧器的结构密切相关。

3.随着我国对氮氧化物排放控制的进一步严格,低氮旋流燃烧器在大型电站锅炉的应用越来越广泛。煤气燃烧时产生的no

x

主要为热力型no

x

,低氮燃烧技术中常用的烟气再循环技术对于热力型no

x

有较好的抑制作用,这一技术的原理是抽取一部分低温烟气送入炉膛,通过烟气的吸热和对o2的稀释作用来降低燃烧速度和炉内温度。现有技术中的煤气燃烧器多适用于高炉煤气等低热值燃气,而corex煤气的热值是高炉煤气的2.5倍,当燃用此类高热值煤气或锅炉负荷升高时,原有煤气燃烧器多存在燃烧器效率降低、出口氮氧化物浓度超标等问题。因此,将旋流燃烧和烟气再循环燃烧技术相结合,研究开发一种适用范围较广的煤气用烟气再循环旋流燃烧器至关重要。

4.现有技术中的烟气再循环旋流燃烧器多适用于燃用低热值气体的锅炉,主要目的是解决低热值煤气燃烧过程中的不稳定问题,并不适用于高热值煤气的低氮旋流燃烧,对于corex煤气等高热值气体燃用过程中出现的燃烧效率下降、氮氧化物含量上升等现象不能很好解决。

技术实现要素:

5.针对现有技术中煤气燃烧器多适用于燃烧低热值气体,对于高热值气体燃用过程中出现的燃烧效率下降、氮氧化物含量上升等现象不能很好解决的问题,本发明提出一种燃料适用范围较广,对于高热值煤气能起到较好降低氮氧化物效果的煤气燃烧器。

6.本发明的目的是通过如下的技术方案来实现的:

7.一种煤气用烟气再循环旋流燃烧器,包括由内向外同轴逐级布置的中心风筒、焦炉煤气通道、内二次风通道、燃气通道和外二次风通道;

8.所述燃烧器还包括设置在内二次风通道、燃气通道之间的同轴布置的烟气夹层;

9.所述燃气通道内部靠近出口端的位置还环形布置有煤气旋流叶片;

10.所述外二次风通道内部靠近出口端的位置还环形布置有外二次风旋流叶片;

11.所述煤气旋流叶片和外二次风旋流叶片均沿对应的管道径向均匀分布。

12.进一步地,所述烟气夹层的环形气流通道的厚度为10~20mm。

13.进一步地,所述烟气夹层和中心风筒的入口处均与罗茨风机相连,通过罗茨风机通入再循环烟气。

14.进一步地,所述外二次风旋流叶片共有24片,叶片倾角为30

°

。

15.进一步地,所述煤气旋流叶片共有12片,叶片倾角为45

°

。

16.进一步地,所述煤气旋流叶片和外二次风旋流叶片的叶片倾斜方向相反。

17.进一步地,所述焦炉煤气通道的出口端与所述中心风筒的出口端平齐;所述内二次风通道、烟气夹层、燃气通道、外二次风通道的出口端平齐。

18.本发明的有益效果如下:

19.(1)现有技术中应用烟气再循环技术的燃烧器,多为中心通道通入空气,且空气入口和燃料入口之间无烟气夹层结构,在燃用高热值气体时可能出现氮氧化物生成量超标的现象。本发明通过在煤气通道和内二次通道之间设置烟气夹层,通过烟气夹层中通入再循环烟气来推迟空气和燃气通道中的燃料的混合,使得本发明能够单独或混合燃用不同热值的煤气,燃用高热值燃气时,能够在保证燃烧稳定的同时,降低燃烧过程中产生的氮氧化物含量。

20.(2)本发明的燃烧器为双旋流结构,煤气通道和外二次风通道均设置旋流叶片,且具有不同角度的叶片倾角,进一步加强了空气与气体燃料之间的混合,增强燃烧稳定性,从而起到稳燃作用。

附图说明

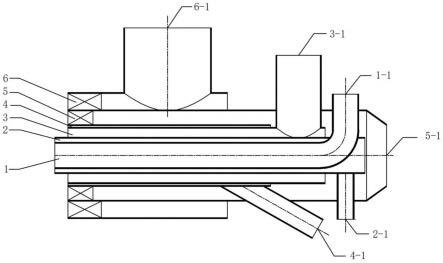

21.图1为煤气用烟气再循环旋流燃烧器的结构剖视图;

22.图2为煤气用烟气再循环旋流燃烧器的侧视图;

23.图3为旋流叶片三维示意图;

24.图4为煤气旋流叶片5-2的剖视图;

25.图5为外二次风旋流叶片6-2的剖视图。

26.图6为燃气锅炉常用燃烧器截面氮氧化物浓度云图。

27.图7为在本发明的燃烧器基础上减去烟气夹层时的燃烧器截面氮氧化物浓度云图;

28.图8为使用本发明的燃烧器截面氮氧化物浓度云图。

29.图中,1-中心风筒;1-1中心风入口;2-焦炉煤气通道;2-1焦炉煤气入口;3-内二次风通道,3-1内二次风入口;4-烟气夹层;4-1再循环烟气入口;5-燃气通道;5-1燃气入口;5-2煤气旋流叶片;6-外二次风通道;6-1外二次风入口;6-2外二次风旋流叶片。

具体实施方式

30.下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.如图1和2所示,本发明的煤气用烟气再循环旋流燃烧器,包括由内向外同轴逐级布置的中心风筒1、焦炉煤气通道2、内二次风通道3、烟气夹层4、燃气通道5和外二次风通道6,还包括环向设置在燃气通道5内的煤气旋流叶片5-2,以及环向设置在外二次风通道6中的外二次风旋流叶片6-2,各旋流叶片均沿对应的气管的径向布置,如图3~5所示。

32.其中,内二次风通道3和外二次风通道6均用于通入空气;中心风筒1和烟气夹层4用于通入再循环烟气。

33.中心风筒1用于通入再循环烟气,入口风道为弯管通道,弯管另一端与罗茨风机相连,将烟气从尾部通道中抽至中心风筒1,喷入炉膛,稀释燃烧器中心区域的氧浓度,有效降低主燃烧区的温度,从而起到降低氮氧化物的排放的作用。

34.焦炉煤气通道2的侧壁上设有焦炉煤气入口2-1,焦炉煤气入口2-1用于通入焦炉煤气,焦炉煤气在低负荷运行时起到点火和稳燃的作用,在低于40%的负荷通常需要先点燃焦炉煤气,稳定后可投入高炉煤气或corex煤气;焦炉煤气通道2的出口端与中心风筒1平齐。

35.内二次风通道3的侧壁上设有内二次风入口3-1,内二次风入口3-1用于通入热空气,满足燃料燃烧的需要。

36.烟气夹层4的侧壁上设有再循环烟气入口4-1,入口另一端与罗茨风机相连,将烟气从尾部通道中抽至烟气夹层4,喷入炉膛。烟气夹层4的环形气流通道的厚度为10~20mm,从而保证燃烧的稳定性。

37.燃气通道5的入口5-1设置在通道末端,该入口用于通入煤气;煤气旋流叶片5-2位于燃气通道中靠近出口端的位置。

38.外二次风通道6的侧壁上设有外二次风入口6-1,外二次风入口6-1用于通入热空气,保证燃料的完全燃烧,同时外二次风旋流叶片6-2位于外二次风通道中靠近出口端的位置。

39.内二次风通道3、烟气夹层4、燃气通道5、外二次风通道6的出口端平齐。

40.在燃烧器运行过程中,将中心风筒1和烟气夹层4的入口与罗茨风机相连,通过罗茨风机将烟气从尾部烟道中抽至中心风筒1和烟气夹层4,喷入炉膛,中心风筒1的烟气能够稀释燃烧器中心区域的氧浓度,降低主燃烧区的温度。由于烟气夹层4的存在,使得通入烟气夹层4的烟气将通入内二次风通道3的热空气和通入燃气通道5的煤气起到一定的间隔作用,延缓空气和燃料混合,降低此燃烧区域的温度,从而起到降低氮氧化物的排放的作用。二者通入烟气的比例可以根据实际燃烧情况进行调整。

41.进入煤气用烟气再循环旋流燃烧器的热空气被分为内二次风和外二次风两股,分别从内二次风通道3和外二次风通道6通入炉膛,过量空气系数为1.05-1.1,以满足燃料燃烧的需要。外二次风通道6靠近出口端的位置设置外二次风旋流叶片6-2,具有一定的叶片倾角,在外二次风通道6中形成环形的外旋流风区域,加强了空气和气体燃料的混合,增强了燃烧稳定性,起到了稳燃的作用。作为优选,外二次风旋流叶片6-2的布置方式为24片均匀分布,叶片倾角设置为30

°

。

42.燃气通道5中通入煤气燃料;煤气旋流叶片5-2位于燃气通道中靠近出口端的位置,具有一定的叶片倾角,在燃气通道5中形成环形的内旋流风区域,加强了空气和气体燃料的混合,增强了燃烧稳定性,起到了稳燃的作用。作为优选,煤气旋流叶片5-2的布置方式为12片均匀分布,叶片倾角设置为45

°

。

43.应用本发明的煤气用烟气再循环旋流燃烧器降低煤气燃烧时氮氧化物生成量时,在燃烧低热值煤气或锅炉低负荷运行造成燃烧不稳定现象时,先向焦炉煤气通道2中通入焦炉煤气进行点火,待燃烧稳定后可投入高炉煤气或corex煤气。焦炉煤气的可燃成分较多,属于高热值煤气,具有一定的稳燃作用。将热二次风分为内二次风和外二次风两股,分级送入炉膛,两股风分别进入通过内二次风通道3和外二次风通道6进入炉膛,因形成不同

燃烧区域,可以避免局部区域温度过高,使得通过空气分级技术抑制部分氮氧化物的生成。最后将炉膛尾部的烟气通过风机抽吸至燃烧器中心风通道1,通过低温低氧的烟气来稀释燃烧器中心区域的氧浓度,降低主燃烧区的温度,从而起到降低氮氧化物的排放的作用。

44.为了证明本发明的煤气用烟气再循环旋流燃烧器的降低炉膛出口氮氧化物含量的效果,对本发明的煤气用烟气再循环旋流燃烧器简历模型,进行数值模拟计算,计算结果表明,燃烧corex煤气时,本发明可以达到如下的性能指标:

45.(1)使用燃气锅炉原有燃烧器时,炉膛出口氮氧化物含量约为214.85mg/m3,采用本技术方案后,炉膛出口氮氧化物含量可降低至70.76mg/m3,其燃烧器截面处的氮氧化物浓度云图如图6、图8所示。

46.(2)针对有无烟气夹层结构对降低氮氧化物含量的影响进行了研究,结果表明,设置烟气夹层结构能够使得炉膛出口氮氧化物含量下降约10mg/m3。无烟气夹层时炉膛出口氮氧化物含量为80mg/m3,在内二次风通道3和燃气通道4之间设置烟气夹层4结构后,炉膛出口氮氧化物含量为70.76mg/m3,其燃烧器截面处的氮氧化物浓度云图如图7、图8所示。可见本发明中设置烟气夹层4对于降低炉膛内部整体氮氧化物浓度具有重要作用。

47.本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。