1.本发明涉及一种织物及其制备方法,属于纺织技术领域。

背景技术:

2.针织空气层面料具有蓬松挺阔、软弹舒适的特点,是近年来广受欢迎的面料之一,常用于秋冬外套、卫衣、卫裤。空气层组织与其正反面平针组织之间没有联系,且在针盘针筒上同时编织集圈,集圈填充在正反面形成的空气层中,使织物厚实蓬松。

3.但是经过长期的穿着摩擦后易出现起球勾丝情况,属于该面料的痛点问题。目前常用的解决方案,一是采用抗滑移整理剂降低涤纶丝的滑移,但是效果并不明显,同时后整理阶段对柔软剂的使用限制较大,成品手感的牺牲较大;二是针对织物表面的毛羽进行处理,对起毛起球现象有一定的改善,但对于勾丝现象并无明显改善效果。

4.申请号为201910820707的发明专利申请涉及一种抗起球抗勾丝提花面料及其制备方法,其是采用20d/1f的长丝编织来避免起球勾丝,但采用单丝编织难以获得蓬松柔软的手感。

5.cn 110923921 b公开了一种抗起球涤纶/棉针织物及其制造工艺,其是采用含低熔点涤纶的复合聚酯层做连接层,可以有效避免勾丝,但低熔点涤纶熔化后结晶度增加,引起织物手感发硬变僵,丧失蓬松感。

技术实现要素:

6.为解决上述技术问题,本发明的目的在于提供一种织物,其是采用具有卷曲收缩变形功能的复丝来形成连接层,以解决空气层织物的起毛起球与勾丝问题。

7.为达到上述目的,本发明提供了一种具有连接层的防勾丝抗起毛起球的织物,其中,该织物包括表层、连接层、底层,所述表层和底层通过所述连接层连接;

8.所述连接层由复丝形成,其中,所述复丝满足以下条件:

9.20%≤卷曲收缩率≤55%,1d≤单丝细度≤5d,9≤f数≤144。

10.根据本发明的具体实施方案,所述复丝由若干根单丝组成,优选地,所述复丝满足以下条件:35%≤卷曲收缩率≤55%。卷曲收缩率是复丝生产时控制的性能指标。

11.根据本发明的具体实施方案,优选地,所述复丝满足以下条件:2.5d≤单丝细度≤4d。

12.根据本发明的具体实施方案,优选地,所述复丝满足以下条件:12≤f数≤72。

13.根据本发明的具体实施方案,优选地,所述表层的横密范围为30-60纵行/英寸、纵密范围为30-70横列/英寸。横向密度(横密)、纵向密度(纵密)都是以1英寸的线圈个数表示。

14.根据本发明的具体实施方案,本发明的织物不采用氨纶长丝做连接丝,氨纶都是单丝,且弹性回复太大,在弹力作用下将会降低正反面层之间的距离,导致织物没有蓬松的空气层,且没有复丝作为连接丝的蓬松感。

15.根据本发明的具体实施方案,优选地,组成所述复丝的单丝包括聚酯纤维、涤锦复合纤维、锦纶纤维中的一种或两种以上的组合。

16.根据本发明的具体实施方案,优选地,所述聚酯纤维的材质选自聚对苯二甲酸乙二酯(pet)、聚对苯二甲酸丁二酯(pbt)、聚对苯二甲酸丙二酯(ptt)中的一种或两种以上的组合。

17.根据本发明的具体实施方案,优选地,所述聚酯纤维的材质为双组份聚酯或单组分聚酯。

18.根据本发明的具体实施方案,优选地,该织物为中空层面料。

19.根据本发明的具体实施方案,优选地,该织物包括至少一层表层和至少一层底层,例如两层表层和两层底层,或者,三层表层和三层底层。

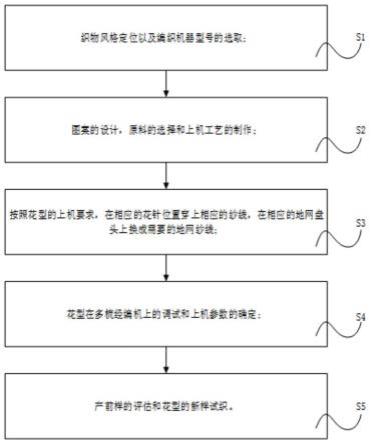

20.根据本发明的具体实施方案,本发明的具有连接层的防勾丝抗起毛起球的织物也可以称为抗起球勾丝空气层织物。优选地,所述织物在针织双面机上编织,所述表层在针筒上编织,所述底层在针盘上编织,所述连接层在针盘针筒上编织集圈。

21.本发明还提供了上述织物的制备方法,其包括以下步骤:

22.以复丝作为连接层编织,得到坯布,其中,在编织过程中,使复丝伸直并对纱长采用偏小控制的方式进行控制;

23.下机后,复丝发生弹性回复,在表层和底层之间形成连接层,同时,复丝带动表层和底层中的线圈收缩,得到所述织物。

24.本发明所提供的制备方法在编织时通过控制编织张力使卷曲连接丝伸直,纱长偏小控制;下机后,由于作为连接丝的复丝的弹性回复作用,在表层和底层之间收缩成卷曲度高、蓬松、支撑效果好的空气层结构;同时作为连接丝的复丝的收缩带动织物的表层和底层中的线圈收缩,进一步提升织物表面的密度,解决空气层织物的起毛起球与勾丝问题。通过染整加工,作为连接丝的复丝能够进一步收缩,进一步提升表面密度。

25.在上述制备方法中,优选地,所述对纱长采用偏小控制的方式进行控制选择以下两种方式之一:

26.方式一:筒口距为1mm-2.5mm,采用针盘和针筒对针编织,纱长50c=100mm-170mm;

27.方式二:筒口距为1mm-2.5mm,采用针盘针筒错针编织,纱长50c=200mm-340mm。

28.在上述制备方法中,优选地,该制备方法还包括对坯布进行预缩处理、定型处理的过程。在预处理所包括的保温过程中,连接丝将会收缩。连接丝收缩后,卷曲度提高,能够提升空气层的结构稳定性,如图1、图2所示,其中,图1为普通空气层的示意图,图2为本发明的空气层的示意图。

29.在上述制备方法中,优选地,所述预缩处理包括平幅水洗预缩和/或缸内预缩。

30.在上述制备方法中,所述织物的制备包括织坯、预缩处理、染色、定型等过程,优选地,所述织物的定型处理满足以下要求:预缩后门幅≤成品门幅≤预缩后门幅

×

1.08%,以避免在高温下将线圈纵列拉宽。

31.在上述制备方法中,通过控制预缩处理的保温过程中的温度或者染色的温度能够实现复丝(连接丝)的卷曲收缩。

32.在上述制备方法中,优选地,所述预缩处理的保温过程的温度为80-135℃,更优选为130℃。

33.在上述制备方法中,优选地,所述预缩处理的保温过程的时间为30min。

34.在上述制备方法中,优选地,该制备方法还包括对坯布进行染色的过程。当对涤纶进行常规染色时,由于染色环境具有一定的温度(一般为130℃),并且织物在缸内会运转5-6个小时,因此,在这个过程中,复丝能够更加充分地收缩,取得比坯布进行水洗预缩等更充分的收缩效果。

35.本发明所提供的织物及其制备方法通过采用高卷曲收缩变形丝复丝来形成连接层,通过热处理,使连接层纤维分子链的活动性加强,提升连接层纤维的卷曲和弹性回复作用,进而引导织物表层和底层的线圈进一步收缩,提升连接层的蓬松性和稳定性,能够解决空气层面料容易出现的起毛起球和勾丝问题,并且所制备得到的面料具有良好的手感。

附图说明

36.图1为普通空气层的示意图。

37.图2为本发明所形成的空气层的示意图。

38.图3为用普通涤纶丝做连接丝的面料的表面状态示意图。

39.图4为对比样的面料样品的摩擦模拟实验结果。

40.图5为实施例1的面料样品的摩擦模拟实验结果。

具体实施方式

41.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

42.对比例

43.当采用普通涤纶丝做连接丝,表层、底层为非热塑性纤维编织时,表层、底层的线圈大小只能通过编织调控,受针距限制大。连接丝常从表层线圈的纵列之间露出,进而引起勾丝或起毛起球的现象,如图3所示。在图3中,方框所示的区域就是线圈纵列的缝隙,连接丝就在这个位置,缝隙越大,连接丝与外部接触的可能性越大,就越引起勾丝,起毛球。

44.实施例1

45.本实施例提供了一种抗起球勾丝空气层织物,该织物包括表层、连接层、底层,其中:

46.表层和底层由30s赛络紧密纺棉纱编织而成;

47.连接层由高卷曲收缩率长丝编织而成,其中,高卷曲收缩丝采用55d/24f pbt dty编织,卷曲收缩率为46.5%。

48.该抗起球勾丝空气层织物是通过以下方式制备的:

49.采用18g34英寸双面大圆机,针筒与针盘之间的距离为2.0mm,进纱张力为8cn,该大圆机配置有积极送纱装置的feed机。上下盘错针排列。第一模上盘全成圈,下盘不编织,喂入30s赛络紧密纺棉纱,送纱量50c=135mm;第二模依次在上下盘集圈,喂入55d/24f pbt dty,送纱量50c=320mm;第三模上盘不编织,下盘全成圈,喂入30s赛络紧密纺棉纱,送纱量50c=135mm。

50.织造完成后,坯布经过染色、定型得到成品。其中,染色包括染涤和染棉,其中,染涤前处理工艺采用以下试剂进行:漂白处理剂1.5g/l,渗透剂0.3g/l,建滔50%离子碱2g/

l,双氧水3g/l,冰醋酸1g/l;染涤染色工艺采用以下试剂进行:分散染料2%,分散剂1g/l,匀染剂0.25g/l,冰醋酸2g/l,建滔50%离子碱3g/l,保险粉2g/l;其中染涤需在130℃保温30min。染棉前处理工艺采用以下试剂进行:渗透剂0.25g/l;染棉染色工艺采用以下试剂进行:活性染料2%,元明粉70g/l,纯碱20g/l;染棉后处理工艺采用以下试剂进行:皂洗剂0.5g/l,分散剂0.5g/l,固色剂4g/l;

51.对染色后的面料进行定型处理,其中:温度135℃,车速15m/min,超喂30%;定型整理液由低温除油剂1g/l、软油75g/l和ph值调节15g/l组成;其中,定前门幅55英寸,成品门幅58英寸,成品定型控制门幅不超过定前门幅的8%;制成的织物手感蓬松,表面紧密,回弹性好。

52.与相同针距、机型编织加工而成的常规涤棉空气层织物的性能对比如表1所示,其中,对比样的常规棉涤空气层织物的表层和底层为棉,连接层为普通涤纶,其他工序与实施例1的空气层织物相同:

53.表1

[0054][0055]

通过以上对比可知,即使采用了赛络紧密纺,对比样的起毛起球性能也只能达到3.5级,无法进一步提升,而采用本发明的技术方案所获得的空气层织物,其起毛起球性能有明显提升,有半级的差异。采用魔术贴勾面贴住织物表面往复摩擦,模拟同时穿着空气层长裤与带魔术贴配件的鞋子的场景,发现普通棉涤空气层出现勾丝,织物被魔术贴勾住而拉起,而本发明的空气层表面没有变化,且未被魔术贴勾面勾住,如图4和图5所示。

[0056]

实施例2

[0057]

本实施例提供了一种抗起球勾丝空气层织物,该织物包括表层,连接层、底层,其中:

[0058]

表层和底层由30s赛络紧密纺棉纱编织而成;

[0059]

连接层由高卷曲收缩率长丝编织而成,其中,高卷曲收缩丝采用50d/32fpet ptt双组分dty编织,卷曲收缩率为38.3%。

[0060]

该抗起球勾丝空气层织物是通过以下方式制备的:

[0061]

采用18g34英寸双面大圆机,针筒与针盘之间的距离为2.0mm,进纱张力为8cn,该

大圆机配置有积极送纱装置的feed机。上下盘错针排列。第一模上盘全成圈,下盘不编织,喂入30s赛络紧密纺棉纱,送纱量50c=135mm;第二模依次在上下盘集圈,喂入50d/32f pet ptt双组分dty,送纱量50c=320mm;第三模上盘不编织,下盘全成圈,喂入30s赛络紧密纺棉纱,送纱量50c=135mm。

[0062]

织造完成后,坯布经过沸水收缩处理、染色、定型,得到成品。其中,沸水收缩在缸内进行,100℃沸水,保温30min。染色包括染涤和染棉,其中,染涤前处理工艺采用以下试剂进行:漂白处理剂1.5g/l,渗透剂0.3g/l,建滔50%离子碱2g/l,双氧水3g/l,冰醋酸1g/l;染涤染色工艺采用以下试剂进行:分散染料2%,分散剂1g/l,匀染剂0.25g/l,冰醋酸2g/l,建滔50%离子碱3g/l,保险粉2g/l;其中染涤需在130℃保温30min。染棉前处理工艺采用以下试剂进行:渗透剂0.25g/l;染棉染色工艺采用以下试剂进行:活性染料2%,元明粉70g/l,纯碱20g/l;染棉后处理工艺采用以下试剂进行:皂洗剂0.5g/l,分散剂0.5g/l,固色剂4g/l;

[0063]

对染色后的面料进行定型处理,其中:温度135℃,车速15m/min,超喂30%;定型整理液由低温除油剂1g/l、软油75g/l和ph值调节15g/l组成;其中,定前门幅55英寸,成品门幅58英寸,成品定型控制门幅不超过定前门幅的8%;制成的织物手感蓬松,表面紧密,回弹性好。

[0064]

本实施例的织物的相关性能测试结果如表2所示:

[0065]

表2

[0066][0067]

由表2的内容可以看出:实施例2提供的织物具有良好的防勾丝、抗起毛起球性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。