1.本发明涉及集成电路制造技术领域,尤其涉及一种半导体器件的制造方法。

背景技术:

2.在28nm及以下的半导体器件的制备工艺中,通常采用沉积-回刻-沉积(deposition-etch-deposition,ded)工艺来实现浅沟槽隔离(shallow trench isolation,sti)与层间介质层(inter-layer dielectric,ild)的凹槽填充。siconi刻蚀作为ded工艺中的回刻工艺,通常用于晶圆金属沉积前的预清洗过程,以去除基板表面的氧化硅,降低接触电阻。

3.随半导体工艺技术的发展,siconi刻蚀工艺逐渐成为一步单独的制程,并通过金属薄膜沉积机台得以实现。具体而言,siconi刻蚀是一种对氧化物薄膜进行刻蚀去除的化学刻蚀方法。与传统的干法刻蚀工艺(例如氩电浆轰击工艺)不同,siconi刻蚀在没有电浆和粒子轰击的环境中对氧化物薄膜进行刻蚀,降低了对基底材料的破坏。而与传统的湿法刻蚀工艺相比,尽管siconi刻蚀也是一种化学腐蚀的方法,但它对氧化硅刻蚀具有非常好的选择性,可以降低硅基底的损失和轮廓的变化。

4.然而,在完成siconi刻蚀工艺后,晶圆(wafer)表面会残留一部分的含氟残留物sio-f,这类含氟残留物在空气中长时间暴露会与水蒸气发生反应并生成硅酸h

x

sio4,即,sio-f h2o

→hx

sio4 hf,从而形成残留物缺陷(residue defect),影响晶圆良率。

5.鉴于此,需要一种方法减少siconi刻蚀后晶圆表面的氟含量,从而减少或避免晶圆表面出现残留物缺陷。

技术实现要素:

6.本发明的目的在于提供一种半导体器件的制造方法,减少siconi刻蚀后晶圆表面的氟含量,从而减少或避免晶圆表面出现残留物缺陷。

7.为了达到上述目的,本发明提供了一种半导体器件的制造方法,包括:

8.提供衬底,所述衬底内形成有隔离沟槽,所述隔离沟槽内及所述衬底的表面覆盖有第一介质层;

9.采用siconi刻蚀工艺去除衬底表面的第一介质层以及所述隔离沟槽的侧壁上的第一介质层,所述siconi刻蚀工艺采用的反应气体为含氟气体;

10.进行退火工艺,以将siconi刻蚀工艺中产生的固体残留物分解为气体残留物;以及,

11.进行排气工艺,以去除所述气体残留物。

12.可选的,所述排气工艺的工艺温度为350℃~450℃,工艺时间为1min~10min。

13.可选的,所述退火工艺的工艺温度为150℃~210℃。

14.可选的,所述siconi刻蚀工艺的反应气体为氨气和三氟化氢的混合气体,气体流量为50sccm~100sccm,腔室压力为2torr~torr,工艺温度为35℃~45℃。

15.可选的,所述固体残留物为含氟固体,所述气体残留物为含氟气体。

16.可选的,所述固体残留物包括六氟硅酸铵。

17.可选的,所述气体残留物包括四氟化硅、氨气和氟化氢。

18.可选的,通过x射线光电子能谱测定晶圆表面的氟含量。

19.可选的,在进行所述排气工艺之后,还包括:

20.形成第二介质层,所述第二介质层至少填满所述隔离沟槽。

21.可选的,采用等离子体化学气相沉积工艺形成所述第一介质层和所述第二介质层。

22.综上所述,本发明提供一种半导体器件的制造方法,通过siconi刻蚀工艺去除衬底表面的第一介质层,以及衬底内的隔离沟槽的侧壁上的第一介质层,所述siconi刻蚀工艺采用的反应气体为含氟气体;进行退火工艺,以将siconi刻蚀工艺中产生的固体残留物分解为气体残留物;以及,进行排气工艺,以去除所述气体残留物。本发明通过在退火工艺之后增加排气工艺,去除了siconi刻蚀工艺中的固体残留物分解而成的气体残留物,减少siconi刻蚀后晶圆表面的氟含量,从而减少或避免晶圆表面出现残留物缺陷。

附图说明

23.图1为本发明一实施例提供的半导体器件的制造方法的流程图;

24.图2至图7为本发明一实施例提供的半导体器件的制造方法中各个步骤对应的结构示意图;

25.图8为本发明一实施例提供的半导体器件的制造方法中反应腔的结构示意图;

26.其中,附图标记如下:

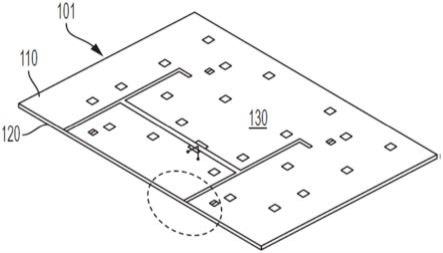

27.100-衬底;101-隔离沟槽;110-氧化层;120-层间介质层;130-第一介质层;140-第二介质层;

28.1-等离子体腔;2-腔壁;3-刻蚀发生器;4-喷淋头;5-冷却盘;a-反应气体。

具体实施方式

29.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

30.如在本发明中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,术语“或”通常是以包括“和/或”的含义而进行使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征,“一端”与“另一端”以及“近端”与“远端”通常是指相对应的两部分,其不仅包括端点,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相

互作用关系。此外,如在本发明中所使用的,一元件设置于另一元件,通常仅表示两元件之间存在连接、耦合、配合或传动关系,且两元件之间可以是直接的或通过中间元件间接的连接、耦合、配合或传动,而不能理解为指示或暗示两元件之间的空间位置关系,即一元件可以在另一元件的内部、外部、上方、下方或一侧等任意方位,除非内容另外明确指出外。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.图1为本发明一实施例提供的半导体器件的制造方法的流程图。参阅图1,本实施例所述的半导体器件的制造方法包括:

32.步骤s01:提供衬底,所述衬底内形成有隔离沟槽,所述隔离沟槽内及所述衬底的表面覆盖有第一介质层;

33.步骤s02:采用siconi刻蚀工艺去除衬底表面的第一介质层以及所述隔离沟槽的侧壁上的第一介质层,所述siconi刻蚀工艺采用的反应气体为含氟气体;

34.步骤s03:进行退火工艺,以将siconi刻蚀工艺中产生的固体残留物分解为气体残留物;以及,

35.步骤s04:进行排气工艺,以去除所述气体残留物。

36.图2至图7为本实施例所述的半导体器件的制造方法中各个步骤对应的结构示意图,图8为本实施例所述的半导体器件的制造方法中siconi反应腔的结构示意图。下面结合图2至图8详细说明本实施例所述的半导体器件的制造方法。

37.首先,参阅图2和图3,执行步骤s01,提供衬底100。所述衬底100内形成有隔离沟槽101,所述隔离沟槽101的内壁及所述衬底100的表面覆盖有第一介质层130。

38.示例性的,形成所述第一介质层130的过程包括:首先,参阅图2,在所述衬底100上依次形成氧化层110和层间介质层120,再在所述层间介质层上形成图案化的光刻胶层(图中未示出),以所述图案化的光刻胶层为掩膜刻蚀所述层间介质层120、所述氧化层110和所述衬底100,以形成隔离沟槽101;接着,参阅图3,在所述层间介质层120的表面和所述隔离沟槽101的侧壁及底壁形成第一介质层130。可选的,采用等离子体化学气相沉积工艺形成所述第一介质层130。

39.本实施例中,所述衬底100的表面还形成有氧化层110和层间介质层120,所述衬底100为硅衬底。所述氧化层110和所述第一介质层130的材料均包括氧化硅。所述层间介质层120的材料包括氮化硅。在本发明的其他实施例中,所述衬底100与所述第一介质层130之间还可以形成其他半导体结构,所述衬底100、所述氧化层110、所述层间介质层120和所述第一介质层130的材料均可以根据实际需要进行调整,本发明对此不作限制。

40.接着,参阅图4和图8,执行步骤s02,采用siconi刻蚀工艺去除衬底100上的第一介质层130以及所述隔离沟槽101的侧壁上的第一介质层130,所述siconi刻蚀工艺采用的反应气体为含氟气体。

41.其中,siconi刻蚀工艺是一种化学刻蚀方法,与传统的干法刻蚀工艺相比,siconi刻蚀工艺在没有电浆和等离子体轰击的环境中对薄膜进行刻蚀,降低了对隔离沟槽101侧壁的破坏,所述隔离沟槽101的尺寸不易变大;与传统的湿法刻蚀工艺相比,siconi刻蚀工艺也是采用化学腐蚀的方式进行刻蚀,但能够获得更高的刻蚀选择比。

42.本实施例中,所述siconi刻蚀工艺的工艺温度为35℃~45℃,且所述siconi刻蚀工艺在图8所示的反应腔中进行。参阅图8,所述反应腔包括等离子体腔1(plasma cavity)、

腔壁2(warm chamber wall)、刻蚀发生器3(etchant generation)、喷淋头4(hot showerhead)以及冷却盘5(cold pedestal),其中,晶圆放置于所述冷却盘5的表面。

43.具体的,采用如图8所示的反应腔进行siconi刻蚀的过程包括:首先,向等离子体腔1中输入反应气体a,即氨气(nh3)和三氟化氮(nf3)的混合气体,所述反应气体a在等离子体作用下生成活性粒子;所述活性粒子经过刻蚀发生器3和喷淋头4后到达冷却盘5的上方,与放置于冷却盘5上的晶圆表面的第一介质层130发生反应,从而实现对所述第一介质层130的刻蚀,其中,反应过程如下:

44.nh4f sio2→

(nh4)2sif6 h2o;

45.nh4f

·

hf si3n4→

(nh4)2sif6 h2o。

46.需要说明的是,由于六氟硅酸铵(即(nh4)2sif6)只有在低温条件下才会生成,因此,冷却盘5的温度较低,接近室温(即20℃~28℃),从而为(nh4)2sif6的生成提供条件。在本发明的其他实施例中,所述siconi刻蚀的反应腔的具体结构可以根据实际需要进行选择,所述siconi刻蚀的工艺参数也可以根据实际情况进行调整,本发明对此不作限制。

47.随后,参阅图5,执行步骤s03,进行退火工艺(anneal),以将siconi刻蚀工艺中产生的固体残留物分解为气体残留物。本实施例中,所述退火工艺的反应气体为氨气和三氟化氢的混合气体,气体流量为50sccm~100sccm,腔室压力为2torr~torr,工艺温度在150℃~210℃之间,所述固体残留物为含氟固体,所述气体残留物为含氟气体。示例性的,所述固体残留物为六氟硅酸铵(即(nh4)2sif6),所述气体残留物包括四氟化硅(sif4)、氨气(nh3)和氟化氢(hf),相应地,将所述固体残留物分解为气体残留物的过程如下:

48.(nh4)2sif

6(solid)

→

sif

4(g)

nh

3(g)

hf

(g)

。

49.需要说明的是,在本发明的其他实施例中,所述固体残留物及相应产生的气体残留物的具体种类与反应气体a有关,本领域技术人员可以根据固体残留物的性质及特点调整退火工艺的工艺参数,以尽可能地将所述固体残留物分解成气体残留物,并在下一道工艺中去除。例如,若所述固体残留物在环境温度高于200℃时会分解为气体残留物,则所述退火工艺的工艺温度可以调整至200摄氏度左右,若所述固体残留物在环境温度为160℃时会直接升华,则可以将所述退火工艺的工艺温度调整至160摄氏度左右,若本次退火工艺之后仍有部分固体残留物未分解,则可以延长下一批晶圆的退火工艺的工艺时间,以尽可能地减少固体残留物。

50.接着,参阅图6,执行步骤s04,进行排气工艺,以去除所述气体残留物。可选的,所述排气工艺的工艺温度在350℃~450℃之间,工艺时间在1min~10min之间,本实施例中,所述排气工艺的工艺温度为400℃,工艺时间为3min。

51.需要说明的是,步骤s02至步骤s04均是在图8所示的siconi反应腔中进行的,以避免siconi刻蚀过程中产生的易挥发的副产物污染其他腔室。同时,将多个步骤集成到一个反应腔中进行还可以节省生产成本,提高产能。

52.此外,参阅图7,在进行所述排气工艺之后,所述半导体器件的制造方法还包括:形成第二介质层140,所述第二介质层140填满所述隔离沟槽101。具体的,形成所述第二介质层140的过程包括:在所述隔离沟槽101中填充第二介质层,并延伸覆盖所述隔离沟槽101两侧的层间介质层120。接着,对所述第二介质层140进行平坦化处理,以使所述第二介质层140的表面与所述层间介质层120的表面齐平。可选的,采用等离子体化学气相沉积工艺形

成所述第二介质层140,采用化学机械研磨工艺对所述第二介质层140进行平坦化处理。

53.需要说明的是,由于步骤s02中产生的固体残留物六氟硅酸铵(即(nh4)2sif6)在步骤s03的退火工艺中会分解为气体残留物四氟化硅(sif4)、氨气(nh3)和氟化氢(hf),因此,步骤s04中的排气工艺可以大幅减少甚至完全去除反应腔中存在的含氟气体残留物,从而降低晶圆表面的氟含量,进而减少或避免晶圆表面出现残留物缺陷。可选的,通过x射线光电子能谱(x-ray photoelectron spectroscopy,xps)测定晶圆表面的氟含量。

54.综上,本发明提供一种半导体器件的制造方法,通过siconi刻蚀工艺去除衬底表面的第一介质层,以及衬底内的隔离沟槽的侧壁上的第一介质层,所述siconi刻蚀工艺采用的反应气体为含氟气体;进行退火工艺,以将siconi刻蚀工艺中产生的固体残留物分解为气体残留物;以及,进行排气工艺,以去除所述气体残留物。本发明通过在退火工艺之后增加排气工艺,去除了siconi刻蚀工艺中的固体残留物分解而成的气体残留物,减少siconi刻蚀后晶圆表面的氟含量,从而减少或避免晶圆表面出现残留物缺陷。

55.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。