1.本发明涉及电池技术领域,尤其涉及一种极片、极片涂布方法及设备。

背景技术:

2.目前,锂离子电池的极片主要采用凹版、转移或者狭缝挤出等工艺来进行涂布,以上方法均属于辊涂方式,即基于转辊带动极片基材相对于涂布机头做相对运动,以将涂布机头的活性材料涂覆到极片的基材表面。除了辊涂方式以外,还有喷涂、淋涂、3d打印、印刷和刮涂等多种方式,通常会根据实际情况进行择一使用。

3.但是,不论采用哪种传统涂布方式,它们均对基材的整个涂覆区统一按照相同的涂覆工艺参数进行涂布,获得的涂覆层在其各个区域的厚度、材料、形状等都完全相同,灵活性较差,无法满足特殊极片工艺设计要求。

技术实现要素:

4.本发明的目的在于提供一种极片、极片涂布方法及设备,以解决现有技术因涂布方式单一导致的产品无法满足特殊工艺设计要求的问题。

5.为达此目的,本发明采用以下技术方案:

6.一种极片,包括:

7.基材,所述基材具有至少一拟涂覆面,所述拟涂覆面上设定有至少两个子涂覆区;

8.涂覆层,包括与所述子涂覆区一一对应的至少两个子涂覆层;每个所述子涂覆层,按照对应的涂覆工艺参数,涂覆形成于对应的所述子涂覆区。

9.可选的,至少两个所述子涂覆层的涂覆材料类型和/或涂覆厚度不相同。

10.可选的,所述拟涂覆面上,至少部分相邻的两个子涂覆区之间具有间隙。

11.可选的,所述拟涂覆面上,至少部分相邻的两个子涂覆区之间具有同一条边界线。

12.可选的,所述拟涂覆面上,至少有两个子涂覆区之间部分重合或者全部重合。

13.可选的,所述拟涂覆面上,至少有两个子涂覆区交错分布。

14.可选的,所述拟涂覆面上,至少部分子涂覆区的外部形状和/或外形尺寸不相同,所述外形尺寸包括长度和/或宽度。

15.一种极片涂布方法,包括:

16.提供基材,所述基材具有至少一拟涂覆面,所述拟涂覆面上设定有至少两个子涂覆区;

17.按照各自对应的涂覆工艺参数,在所述基材的各个子涂覆区分别涂覆形成对应的子涂覆层。

18.可选的,所述涂覆工艺参数,具体为喷涂工艺参数、淋涂工艺参数、辊涂工艺参数、3d打印工艺参数、印刷工艺参数或者刮涂工艺参数。

19.可选的,各个子涂覆区分别对应不同的涂覆工艺参数;所述涂覆工艺参数,具体包括:涂覆材料类型、涂覆厚度、涂覆材料流量、涂覆位移轨迹和涂覆速率中的任意参数组合。

20.可选的,还包括:

21.对于每个子涂覆区,根据当前子涂覆区对应的涂覆工艺参数中的涂覆材料类型,为当前子涂覆区确定对应的涂覆补偿参数;

22.在所述按照各自对应的涂覆工艺参数,在所述基材的各个子涂覆区分别涂覆形成对应的子涂覆层的步骤中,对各个子涂覆区的边界区域分别按照各自对应的涂覆补偿参数进行补偿。

23.一种实现以上任一项所述极片涂布方法的极片涂布设备,包括:至少两组子涂布模组,各组所述子涂布模组与各个所述子涂覆区一一对应;

24.每个所述子涂布模组,被配置为在对应所述子涂覆区上,按照对应所述子涂覆区的涂覆工艺参数,涂覆形成子涂覆层。

25.可选的,所述子涂布模组,具体为喷涂模组、淋涂模组、辊涂模组、3d打印模组、印刷模组或者刮涂模组。

26.与现有技术相比,本发明实施例具有以下有益效果:

27.不同于传统的在基材表面的整个涂覆区统一按照相同的涂覆工艺参数执行涂覆操作,本发明实施例将整个涂覆区按照实际的不同制作需求划分为至少两个子涂覆区,并对各个子涂覆区分别按照各自对应的涂覆工艺参数进行涂覆操作,获得至少两个具有相同或者不同效果的子涂覆层,这些子涂覆层拼接组合即可形成所需的特殊的整个涂覆层。

28.因此,本发明实施例由于采用对整个涂覆区分区涂覆的方式,一方面,可以对各个子涂覆区进行各种差异化的涂覆操作,能够灵活的匹配一些特殊极片设计;另一方面,针对大尺寸极片,可以有效减小单项涂覆操作的作业域大小,从而更便于控制涂覆厚度、涂覆宽度、涂覆形状等各种涂覆精度,提升涂布质量,保证产品品质。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

30.图1为本发明实施例中提供的极片涂布方法流程图;

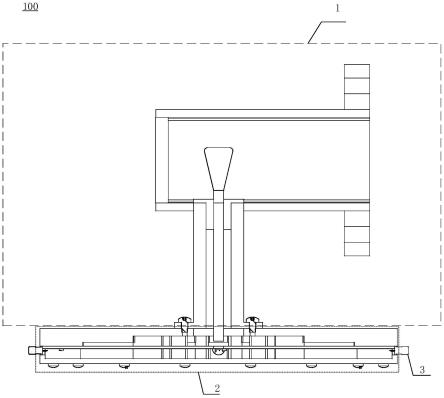

31.图2为本发明实施例中提供的两个子涂布模组均为淋涂单元时的涂布操作示意图;

32.图3为本发明实施例中提供的一一个子涂布模组为掩模喷涂单元,另一个子涂布模组为模板刮涂单元时的涂布操作示意图;

33.图4为本发明实施例中提供的一种极片的俯视图;

34.图5为本发明实施例中提供的另一种极片的纵向剖面图。

35.图示说明:第一涂布模组1;第一储料件101;第一上料件102;第一单元涂布头103;第二涂布模组2;第二储料件201;第二上料件202;第二单元涂布头203;基材3;第三涂布模组4;掩模板401;喷涂头402;第四涂布模组5;上料及刮涂件501;模板及限位件502;整个涂覆层6;第一子涂覆区601;第二子涂覆层602。

具体实施方式

36.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例一

38.请参阅图1,本发明实施例提供了一种极片涂布方法,包括:

39.步骤101、提供基材,该基材具有至少一拟涂覆面,所述拟涂覆面上设定有至少两个子涂覆区。

40.拟涂覆面,指的是在当前涂布工序中基材的需要涂布活性材料的任一表面。该拟涂覆面上,可以按照实际的不同制作需求设定至少两个子涂覆区,全部子涂覆区能够拼接组合形成整个涂覆区。

41.步骤102、按照各自对应的涂覆工艺参数,在基材的各个子涂覆区分别涂覆形成对应的子涂覆层。

42.不同于传统的在基材表面的整个涂覆区统一按照相同的涂覆工艺参数执行涂覆操作,本发明实施例将整个涂覆区按照实际的不同制作需求划分为至少两个子涂覆区,并对各个子涂覆区分别按照对应的涂覆工艺参数进行涂覆操作,获得至少两个具有相同或者不同效果的子涂覆层,这些子涂覆层拼接组合即可形成所需的特殊的整个涂覆层。

43.因此,一方面,本发明实施例由于采用对整个涂覆区分区涂覆的方式,可以对各个子涂覆区进行各种差异化的涂覆操作,因此能够灵活的匹配一些特殊极片设计。另一方面,针对大尺寸极片,相比于传统的整体涂覆方式,本发明实施例采用的分区涂覆方式,可以有效减小单项涂覆操作的作业域大小,从而更便于控制涂覆厚度、涂覆宽度、涂覆形状等各种涂覆精度,提升涂布质量,保证产品品质。

44.从工艺类型的角度讲,针对每个子涂覆区,可选用的涂覆工艺参数,具体为喷涂工艺参数、淋涂工艺参数、辊涂工艺参数、3d打印工艺参数、印刷工艺参数或者刮涂工艺参数。

45.换言之,每个子涂覆区,可以采用喷涂工艺、淋涂工艺、辊涂工艺、3d打印工艺、印刷工艺或者刮涂工艺进行涂布。针对不同的子涂覆区而言,既可以采用同一种涂布工艺,又可以采用不同的涂布工艺。实际上,可以结合实际设计需求和各个涂布工艺的优缺点等因素,来对各种涂布工艺进行组合应用,以完成各个子涂覆区的涂布。

46.从参数具体构成的角度讲,为适应特殊设计需求,各个子涂覆区可以分别对应不同的涂覆工艺参数;该涂覆工艺参数,具体包括:涂覆材料类型、涂覆厚度、涂覆材料流量、涂覆位移轨迹和涂覆速率中的任意参数组合。

47.基于此,不同的两个子涂覆区相比,涂覆工艺差异可以在于涂覆材料类型、涂覆厚度、涂覆材料流量、涂覆位移轨迹和涂覆速率中的任意一者或者多项,这样可以获得各种不同的涂布效果。

48.需要注意的是,即便两个子涂覆区采用同一种涂布工艺,也可以采用不同的具体参数(如涂布厚度)来对这两个子涂覆区进行涂布,以获得不同涂布效果。

49.本发明实施例中,将基材的整个涂覆区划分为多个子涂覆区的划分方式可以多种

多样,根据实际设计需求来确定,以下提供多种可选方式:

50.①

拟涂覆面上,至少部分相邻的两个子涂覆区之间具有间隙;

51.②

拟涂覆面上,至少部分相邻的两个子涂覆区之间具有同一条边界线;

52.③

拟涂覆面上,至少有两个子涂覆区之间部分重合或者全部重合;

53.④

拟涂覆面上,至少有两个子涂覆区交错分布;

54.⑤

拟涂覆面上,至少部分子涂覆区的外部形状和/或外形尺寸不相同,该外形尺寸包括长度和/或宽度。

55.可以理解的是,上述多种划分方式可以组合应用,以获得更多类型的涂布效果。

56.此外,为了解决涂布材料因其流体特性导致的涂布精度降低的问题,本发明实施例提供的极片涂布方法,还包括:

57.对于每个子涂覆区,根据当前子涂覆区对应的涂覆工艺参数中的涂覆材料类型,为当前子涂覆区确定对应的涂覆补偿参数;

58.在按照各自对应的涂覆工艺参数,在所述基材的各个子涂覆区分别涂覆形成对应的子涂覆层的步骤中,对各个子涂覆区的边界区域分别按照各自对应的涂覆补偿参数进行补偿。

59.示例性的,对于流动性较大的涂覆材料与流动性较小的涂覆材料,采用不同的补偿参数设计,这样可以有效保证各个子涂覆区实现统一较高的涂覆精度。

60.实施例二

61.为实现实施例一所述的极片涂布方法,本发明实施例提供了一种极片涂布设备,包括:至少两组子涂布模组,各组子涂布模组与各个子涂覆区一一对应。每个子涂布模组,被配置为在对应子涂覆区上,按照对应子涂覆区的涂覆工艺参数,涂覆形成子涂覆层。

62.其中,子涂布模组具体为喷涂模组、淋涂模组、辊涂模组、3d打印模组、印刷模组或者刮涂模组。

63.基于该极片涂布设备,可以对基材的各个子涂覆区采用各自对应的涂覆工艺参数进行涂布,以获得满足特殊设计需求的涂覆层。

64.需要说明的是,对于相互操作不产生干扰的不同子涂覆区,可以应用对应的不同子涂布模组同步的进行涂布操作,以提高工作效率;对于相互操作产生干扰的不同子涂覆区,可以应用对应的不同子涂布模组按照既定顺序进行涂布操作。

65.为便于理解,下面将提供两种上述极片涂布设备及方法的应用示例。

66.示例1:如图2所示,基材的拟涂覆面上设定有间隙分布的两个子涂覆区,两个子涂布模组均采用为淋涂单元。

67.为了便于区分,两个子涂布模组分别命名为第一涂布模组1和第二涂布模组2。其中,第一涂布模组1由第一储料件101、第一上料件102、多个第一单元涂布头103构成。第二涂布模组2由第二储料件201、第二上料件202、多个第二单元涂布头203构成。

68.上述的第一涂布模组1和第二涂布模组2对基材3进行涂布时,活性材料由多个第一单元涂布头103、多个第二单元涂布头203喷淋基材3的表面,其中上述多个第一单元涂布头103和多个第二单元涂布头203可以沿x轴方向和y轴方向自由运动,而基材3在输送装置下只沿x轴方向运动,两者的位移速度差将在基材3表面形成多个第一单元涂布头103各自对应的单元涂布区域,并最终合并成第一涂布模组1对应的子涂覆区;多个第二单元涂布头

203各自对应的单元涂布区域也合并成第二涂布模组2对应的子涂覆区;最后,第一涂布模组1的子涂覆区与第二涂布模组2的子涂覆区拼接形成完整的涂覆区。

69.该方法中,可以通过控制第一涂布模组1和第二涂布模组2的上料浆料,多个第一单元涂布头103和第二多个第二单元涂布头203的位移轨迹、速率、流量等实现对极片的完整涂覆区的外观宏观尺寸、局部次级交叉尺寸、几何梯度、微观材料梯度等多方位精准控制。

70.示例2:如图3所示,基材的拟涂覆面上整个涂覆区划分为交错分布的第一子涂覆区和第二子涂覆区;一个子涂布模组为掩模喷涂单元、另一个子涂布模组为模板刮涂单元。

71.为了区分,两个子涂布模组分别命名为第三涂布模组4和第四涂布模组5。第三涂布模组4由掩模板401和喷涂头402构成,第四涂布模组5由上料及刮涂件501和模板及限位件502构成。

72.经过第三涂布模组4的涂布后,在基材3上的第一子涂覆区601形成第一子涂覆层601,第一子涂覆层601为间隔设置的多个第一条纹。由于第一子涂覆区已经存在间隔设置的第一条纹,其本身具有部分模板作用,因此在经过第四涂布模组5的刮涂后,基材3上的第二子涂覆区被填充满形成第二子涂覆层602,该第二子涂覆层602为间隔设置的多个第二条纹,至此交替分布的第一条纹与第二条纹组成基材的整个涂覆层6。

73.该示例中,可以通过调节上述的掩模板401、模板及限位件502以及上料浆料来实现对成品极片的外观宏观尺寸、局部次级交叉尺寸、几何梯度、微观材料梯度等多方位精准控制。

74.示例3:如图4所示,基材的拟涂覆面上设定有四个子涂覆区,效果上可实现极片的整个涂覆区的宏观尺寸可调;其中,第一子涂覆区601和第二子涂覆区602作为主涂覆区,两者的细节构成相同,都为条纹交替拼接而成,可以实现次宏观尺寸(毫米级)的几何梯度、材料梯度可调。

75.示例4:如图5所示,基材的拟涂覆面上设定有部分重合的两个子涂覆区,所涂布形成第一子涂覆层601和第二子涂覆层602,且第一子涂覆层601和第二子涂覆层602的涂覆材料类型不同。当其中第一子涂覆层601所用的活性材料为可升华或可溶解的材料时,可以制成含有序通孔的极片,应用到电池中时可以改善电解液排气,增加极片保液能力,从而提升电池性能。

76.实施例三

77.本发明实施例提供了一种极片,所述极片按照实施例一所述的极片涂布方法制成,具体包括:

78.基材,该基材具有至少一拟涂覆面,拟涂覆面上设定有至少两个子涂覆区;

79.涂覆层,包括与子涂覆区一一对应的至少两个子涂覆层;每个子涂覆层,按照对应的涂覆工艺参数,涂覆形成于对应的子涂覆区。

80.在对拟涂覆面进行分区域涂覆的基础上,为获取更多类型的涂布效果,本发明实施例中至少两个子涂覆层的涂覆材料类型和/或涂覆厚度不相同。

81.本实施例中,基材的整个涂覆区划分为多个子涂覆区的划分方式可以多种多样,根据实际设计需求来确定,以下提供多种可选方式:

82.①

拟涂覆面上,至少部分相邻的两个子涂覆区之间具有间隙;

83.②

拟涂覆面上,至少部分相邻的两个子涂覆区之间具有同一条边界线;

84.③

拟涂覆面上,至少有两个子涂覆区之间部分重合或者全部重合;

85.④

拟涂覆面上,至少有两个子涂覆区交错分布;

86.⑤

拟涂覆面上,至少部分子涂覆区的外部形状和/或外形尺寸不相同,该外形尺寸包括长度和/或宽度。

87.由于采用了分区涂覆方式,可以对各个子涂覆区进行各种差异化的涂覆操作,因此本发明实施例能够灵活的制得一些特殊设计的极片,且具有良好的涂布品质。

88.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。