1.本发明属于空穴传输材料技术领域,具体涉及一种空穴传输层及其制备方法和应用。

背景技术:

2.随着科技的迅速发展,量子点发光二极管(qled)由于具有的轻薄、广视角、柔性和大面积制备等诸多优点,使其在发光领域脱颖而出并被广泛应用于高端显示和照明。qled器件具有led(发光二极管)相似的电特性,对qled器件施加电场时,空穴和电子分别从阳极和阴极注入,通过空穴传输层和电子传输层在发光层中结合成高能量的激子,激子从高能态转化成基态时产生特定波长的光,因此,空穴传输层的性能直接影响着qled器件的性能。

3.目前,空穴传输层的材质主要为聚对苯撑乙烯类、聚噻吩类、聚硅烷类、三苯甲烷类、三芳胺类、丁二烯类等。这些材料制备的空穴传输层的传输性能较低,会导致电荷注入不平衡的问题。因此,如何提高空穴传输层的传输性能成为本领域技术人员亟待解决的难题。

技术实现要素:

4.本发明的目的在于提供一种空穴传输层及其制备方法和应用。本发明提供的制备方法制备得到的空穴传输层具备较高的空穴迁移率。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种空穴传输层的制备方法,包括以下步骤:

7.(1)将自组装小分子、可交联小分子与有机溶剂混合,得到混合溶液;所述自组装小分子包括三苯胺类、钛菁类、卟啉类、六苯并蔻类、苯并菲类和聚噻吩类中的至少一种;所述可交联小分子包括cbp-v、cbp和pvk中的至少一种;

8.(2)将所述步骤(1)得到的混合溶液涂覆在基体上,再进行热处理,得到空穴传输层。

9.优选地,所述步骤(1)中自组装小分子的结构式为如下所示结构式中的至少一种:

[0010][0011]

所述式i、ii、iii、iv和v中的r独立地为烷基、烷氧基、酯基或三苯胺类;

[0012]

所述式vi中的n为正整数。

[0013]

优选地,所述式i、ii、iii、iv和v中的r独立地为甲基、乙基、丙基、丁基、戊基、己

基、庚基、辛基、壬基、癸基、酯基或三苯胺。

[0014]

优选地,所述步骤(1)中自组装小分子的质量为自组装小分子和交联小分子总质量的5~50%。

[0015]

优选地,所述自组装小分子的质量为自组装小分子和交联小分子总质量的10~45%。

[0016]

优选地,所述步骤(1)中有机溶剂包括甲苯、氯苯、三氯甲烷、二氯甲烷、四氢呋喃、n-甲基吡咯烷酮和邻二氯苯中的一种。

[0017]

优选地,所述步骤(2)中热处理的温度为200~250℃,热处理的保温时间为10~60min。

[0018]

优选地,所述热处理的温度为210~240℃,热处理的保温时间为30~50min。

[0019]

本发明还提供了上述技术方案所述制备方法制备得到的空穴传输层。

[0020]

本发明还提供了上述技术方案所述的空穴传输层在oled、qled、晶体管、有机光伏和钙钛矿太阳能电池中的应用。

[0021]

本发明提供了一种空穴传输层的制备方法,包括以下步骤:将自组装小分子、可交联小分子与有机溶剂混合,得到混合溶液;所述自组装小分子包括三苯胺类、钛菁类、卟啉类、六苯并蔻类、苯并菲类和聚噻吩类中的至少一种;所述可交联小分子包括cbp-v、cbp和pvk中的至少一种;将所述混合溶液涂覆在基体上,再进行热处理,得到空穴传输层。本发明将自组装小分子和可交联小分子与有机溶剂混合,能够将自组装小分子和可交联小分子溶解,在涂覆成膜的过程中,自组装小分子在π-π相互作用的驱动下组装成一维柱状结构,此结构能够作为构建块在分子间相互作用下横向扩展,形成具有一维传输通道的六方柱状相,之后在热处理过程中,可交联小分子发生网状交联形成三维交叉结构,从而提高了空穴传输层的空穴传输能力,达到载流子平衡,进而提升器件的性能。实验结果表明,本发明提供的制备方法制备得到的空穴传输层的空穴迁移率为2.16

×

10-3

cm2v-1

s-1

。

附图说明

[0022]

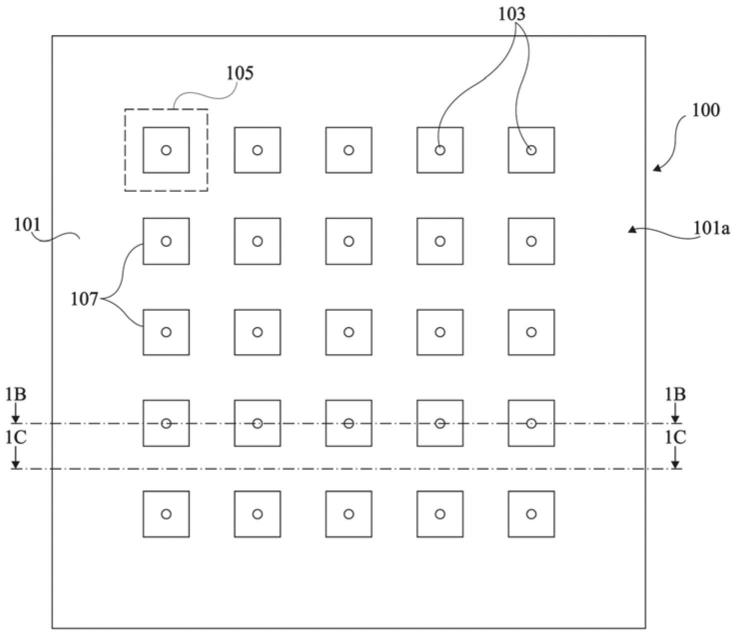

图1为对比例1制备得到的空穴传输层的tem图;

[0023]

图2为实施例1制备得到的空穴传输层的tem图;

[0024]

图3为对比例1制备得到的空穴传输层的平面afm图;

[0025]

图4为实施例1制备得到的空穴传输层的平面afm图;

[0026]

图5为对比例1制备得到的空穴传输层的三维afm图;

[0027]

图6为实施例1制备得到的空穴传输层的三维afm图;

[0028]

图7为实施例3和对比例1制备得到的空穴传输层的电压电流曲线;

[0029]

图8为应用例1制备得到的量子点发光二极管的紫外吸收光谱和光致发光光谱;

[0030]

图9为应用例1~4以及对比应用例1制备得到的量子点发光二极管的j-l-v曲线;

[0031]

图10为应用例1~4以及对比应用例1制备得到的量子点发光二极管的ce-l曲线;

[0032]

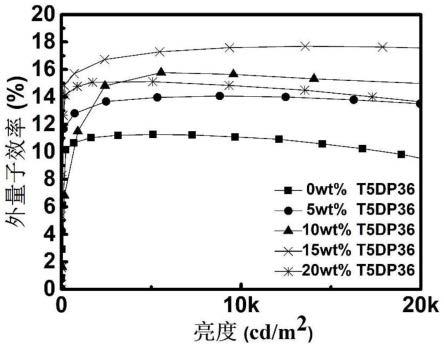

图11为应用例1~4以及对比应用例1制备得到的量子点发光二极管的eqe-l曲线。

具体实施方式

[0033]

本发明提供了一种空穴传输层的制备方法,包括以下步骤:

[0034]

(1)将自组装小分子、可交联小分子与有机溶剂混合,得到混合溶液;所述自组装小分子包括三苯胺类、钛菁类、卟啉类、六苯并蔻类、苯并菲类和聚噻吩类中的至少一种;所述可交联小分子包括cbp-v、cbp和pvk中的至少一种;

[0035]

(2)将所述步骤(1)得到的混合溶液涂覆在基体上,再进行热处理,得到空穴传输层。

[0036]

本发明将自组装小分子、可交联小分子与有机溶剂混合,得到混合溶液。

[0037]

在本发明中,所述自组装小分子包括三苯胺类、钛菁类、卟啉类、六苯并蔻类、苯并菲类和聚噻吩类中的至少一种;所述自组装小分子的结构式优选为如下所示结构式中的至少一种:

[0038][0039]

所述式i、ii、iii、iv和v中的r独立地优选为烷基、烷氧基、酯基或三苯胺类,更优选为甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、酯基或三苯胺;所述式vi中的n优选为正整数,更优选为10~1000。本发明对所述自组装小分子的来源没有特殊的限

定,采用本领域技术人员熟知的市售产品或者熟知的制备方法制备即可。本发明的自组装小分子的性能是由母核结构带来的,母核结构通过中心芳香平面结构的π-π相互作用和分子间相互作用力实现自组装;采用的自组装小分子能够在涂覆成膜的过程中,在π-π相互作用的驱动下组装成一维柱状结构,此结构能够作为构建块在分子间相互作用下横向扩展,形成具有一维传输通道的六方柱状相;并且,自组装小分子拥有具备较高的载流子迁移率、更高的homo能级,能够减少可交联小分子与空穴注入层之间的能隙差,起到平滑能级的作用,从而提高了空穴传输层的传输能力。

[0040]

在本发明中,所述自组装小分子的结构式更优选为如下所示结构式:

[0041][0042]

所述自组装小分子的制备方法优选包括如下步骤:

[0043]

1)将4,4

′‑

二羟基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和溴代正戊烷混合后进行williamson醚合成反应,得到4,4

′‑

二戊氧基联苯;

[0044]

2)将所述步骤1)得到的4,4

′‑

二戊氧基联苯、三氯甲烷、冰乙酸、碘、碘酸、去离子水和硫酸溶液混合后进行卤代反应,得到3,3

′‑

二碘-4,4

′‑

二戊氧基联苯;

[0045]

3)将所述步骤2)得到的3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、peg-400、去离子水、naoh和cui混合后进行取代反应,得到3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯;

[0046]

4)将所述步骤3)得到的3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和2-溴丙烷混合后进行williamson醚合成反应,得到3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯;

[0047]

5)将所述步骤4)得到的3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚、二氯甲烷和三氯化铁混合后进行肖尔反应,得到3,6-二羟基-2,7,10,11-四戊氧基苯并菲;

[0048]

6)将所述步骤5)得到的3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺、4-二甲基氨基吡啶和新戊酸混合后进行酯化反应,得到自组装小分子。

[0049]

本发明优选将4,4

′‑

二羟基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和溴代正戊烷混合后进行williamson醚合成反应,得到4,4

′‑

二戊氧基联苯。

[0050]

在本发明中,所述4,4

′‑

二羟基联苯和碳酸钾的物质的量之比优选为1:2;所述4,4

′‑

二羟基联苯与溴代正戊烷的物质的量之比优选为1:3;所述4,4

′‑

二羟基联苯、十六烷基三甲基溴化铵和ki的物质的量之比优选为1:0.05:0.01。本发明对所述丙酮的用量没有特殊的限定,只要保证将原料溶解即可。

[0051]

在本发明中,所述4,4

′‑

二羟基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和溴代正戊烷的混合优选为先将4,4

′‑

二羟基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵和ki混合,再加入溴代正戊烷。

[0052]

在本发明中,所述4,4

′‑

二羟基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵和ki混

合的温度优选为50~60℃;所述混合的时间优选为1~2h。

[0053]

在本发明中,所述williamson醚合成反应的温度优选为80~90℃;所述williamson醚合成反应的时间优选为20~24h。

[0054]

williamson醚合成反应完成后,本发明优选将所述williamson醚合成反应得到的产物依次进行过滤、洗涤、减压旋蒸和重结晶,得到4,4

′‑

二戊氧基联苯。

[0055]

在本发明中,所述过滤优选为抽滤;所述洗涤所采用的洗涤剂优选为二氯甲烷;所述重结晶采用的溶剂优选为乙醇。本发明对所述减压旋蒸的操作没有特殊的限定,采用本领域技术人员熟知的操作去除溶剂即可。

[0056]

得到4,4

′‑

二戊氧基联苯后,本发明优选将所述4,4

′‑

二戊氧基联苯、三氯甲烷、冰乙酸、碘、碘酸、去离子水和硫酸溶液混合后进行卤代反应,得到3,3

′‑

二碘-4,4

′‑

二戊氧基联苯。

[0057]

在本发明中,所述4,4

′‑

二戊氧基联苯、碘和碘酸的物质的量之比优选为1:2:1;所述4,4

′‑

二戊氧基联苯与冰乙酸的质量之比优选为(1~4):10,更优选为3.26:10;所述4,4

′‑

二戊氧基联苯的质量与三氯甲烷的体积之比优选为(3~4)g:7ml,更优选为3.26g:7ml;所述硫酸溶液的浓度优选为98%;所述硫酸溶液与4,4

′‑

二戊氧基联苯的质量比优选为(0.3~0.4):(3~4),更优选为0.38:3.26。本发明对所述去离子水的用量没有特殊的限定,只要保证将原料溶解即可。

[0058]

本发明对所述4,4

′‑

二戊氧基联苯、三氯甲烷、冰乙酸、碘、碘酸、去离子水和硫酸溶液混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

[0059]

在本发明中,所述卤代反应的温度优选为100~120℃,更优选为110℃;所述卤代反应的时间优选为10~12h。

[0060]

卤代反应完成后,本发明优选对所述卤代反应得到的产物依次进行过滤、洗涤、萃取、干燥、柱层析提纯和重结晶,得到3,3

′‑

二碘-4,4

′‑

二戊氧基联苯。

[0061]

本发明对所述过滤的操作没有特殊的限定,采用本领域技术人员熟知的过滤操作即可。在本发明中,所述洗涤所用的洗涤剂优选为饱和的亚硫酸钠溶液和去离子水;所述萃取优选采用三氯甲烷萃取;所述干燥优选采用无水硫酸镁干燥;所述重结晶采用的溶剂优选为乙醇。本发明对所述洗涤、萃取、干燥、柱层析提纯和重结晶的具体操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

[0062]

得到3,3

′‑

二碘-4,4

′‑

二戊氧基联苯后,本发明优选将所述3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、peg-400、去离子水、naoh和cui混合后进行取代反应,得到3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯。

[0063]

在本发明中,所述3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、naoh和cui的物质的量之比优选为1:12:3;所述3,3

′‑

二碘-4,4

′‑

二戊氧基联苯的质量与peg-400的体积比优选为(2~3)g:24ml,更优选为2.9g:24ml。本发明对所述去离子水的用量没有特殊的限定,只要保证将原料溶解即可。

[0064]

在本发明中,所述3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、peg-400、去离子水、naoh和cui的混合优选为先将3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、peg-400、去离子水和naoh混合,再加入cui。

[0065]

在本发明中,所述3,3

′‑

二碘-4,4

′‑

二戊氧基联苯、peg-400、去离子水和naoh混合的时间优选为1~2h。本发明对所述混合的温度没有特殊的限定,常温下进行即可。

[0066]

在本发明中,所述取代反应的温度优选为130~150℃,更优选为140℃;所述取代反应的时间优选为10~12h。

[0067]

取代反应完成后,本发明优选将所述取代反应得到的产物依次进行冷却、酸化、萃取、干燥、减压旋蒸、柱层析提纯和重结晶,得到3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯。

[0068]

本发明对所述冷却的操作没有特殊的限定,将取代反应得到的产物冷却至室温即可。在本发明中,所述酸化优选采用浓硫酸进行;所述萃取优选采用乙酸乙酯;所述重结晶采用的溶剂优选为乙醇。本发明对所述酸化的操作没有特殊的限定,只要保证产物表现为酸性即可。本发明对所述萃取、干燥、减压旋蒸、柱层析提纯和重结晶的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

[0069]

得到3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯后,本发明优选将所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和2-溴丙烷混合后进行williamson醚合成反应,得到3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯。

[0070]

在本发明中,所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯和碳酸钾的物质的量之比优选为1:4;所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯与2-溴丙烷的物质的量之比优选为1:3;所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、十六烷基三甲基溴化铵和ki的物质的量之比优选为1:0.05:0.01。本发明对所述丙酮的用量没有特殊的限定,只要保证将原料溶解即可。

[0071]

在本发明中,所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵、ki和2-溴丙烷的混合优选为先将3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵和ki混合,再加入2-溴丙烷。

[0072]

在本发明中,所述3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯、碳酸钾、丙酮、十六烷基三甲基溴化铵和ki混合的温度优选为50~60℃,混合的时间优选为1~2h。

[0073]

在本发明中,所述williamson醚合成反应的温度优选为80~90℃;所述williamson醚合成反应的时间优选为20~24h。

[0074]

williamson醚合成反应后,本发明优选将所述williamson醚合成反应得到的产物依次进行过滤、洗涤、旋蒸和重结晶,得到3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯。

[0075]

在本发明中,所述过滤优选为抽滤;所述洗涤采用的洗涤剂优选为二氯甲烷;所述重结晶优选采用乙醇进行。本发明对所述抽滤、洗涤、旋蒸和重结晶的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

[0076]

得到3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯后,本发明优选将所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚、二氯甲烷和三氯化铁混合后进行肖尔反应,得到3,6-二羟基-2,7,10,11-四戊氧基苯并菲。

[0077]

在本发明中,所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚和三氯化铁的物质的量之比优选为1:1.5:3;所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯的质量与二氯甲烷的体积比优选为(2~3)g:20ml,更优选为2.212g:20ml。

[0078]

在本发明中,所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚、二氯甲烷和三氯化铁混合的操作优选为先将3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚和二氯甲烷混合,再加入三氯化铁。

[0079]

在本发明中,所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚和二氯甲烷的混合优选在氮气氛围中进行;所述3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯、邻苯二戊醚和二氯甲烷的混合优选在搅拌条件下进行。本发明对所述搅拌的操作没有特殊的限定,采用本领域技术人员熟知的搅拌操作即可。

[0080]

在本发明中,所述肖尔反应的温度优选为室温;所述肖尔反应的时间优选为5~6h;所述肖尔反应优选在搅拌条件下进行。本发明对所述搅拌的操作没有特殊的限定,采用本领域技术人员熟知的搅拌操作即可。

[0081]

肖尔反应完成后,本发明优选对所述肖尔反应得到的产物依次进行沉淀、抽滤、洗涤、柱层析提纯、旋蒸和重结晶,得到3,6-二羟基-2,7,10,11-四戊氧基苯并菲。

[0082]

在本发明中,所述沉淀优选为将所述肖尔反应得到的产物与冰甲醇混合;所述洗涤采用的洗涤剂优选为乙醇;所述重结晶采用的溶剂优选为乙醇。本发明对所述抽滤、洗涤、柱层析提纯、旋蒸和重结晶的操作没有特殊的限定,采用本领域技术人员熟知的常规操作即可。

[0083]

得到3,6-二羟基-2,7,10,11-四戊氧基苯并菲后,本发明优选将所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺、4-二甲基氨基吡啶和新戊酸混合后进行酯化反应,得到自组装小分子。

[0084]

在本发明中,所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲的质量与二氯甲烷的体积比优选为(0.5~1)g:20ml;所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲与二环己基碳二亚胺和4-二甲基氨基吡啶的物质的量之比优选为1:2.5:0.2;所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲与新戊酸的物质的量之比优选为(8.27~9):18.2。

[0085]

在本发明中,所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺、4-二甲基氨基吡啶和新戊酸混合的操作优选为先将所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺和4-二甲基氨基吡啶混合,再加入新戊酸。

[0086]

在本发明中,所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺和4-二甲基氨基吡啶的混合优选在氮气条件下进行;所述3,6-二羟基-2,7,10,11-四戊氧基苯并菲、二氯甲烷、二环己基碳二亚胺和4-二甲基氨基吡啶的混合优选在搅拌条件下进行;所述搅拌的时间优选为10~15min。本发明对所述搅拌的温度没有特殊的限定,常温下进行即可。

[0087]

在本发明中,所述酯化反应的温度优选为45~50℃;所述酯化反应的时间优选为10~12h。

[0088]

酯化反应完成后,本发明优选对所述酯化反应得到的产物依次进行过滤、减压旋蒸、柱层析提纯和重结晶,得到自组装小分子。

[0089]

在本发明中,所述过滤优选为抽滤;所述重结晶采用的溶剂优选为乙醇。本发明对所述过滤、减压旋蒸、柱层析提纯和重结晶的操作没有特殊的限定,采用本领域技术人员熟知的常规操作即可。

[0090]

本发明对所述自组装小分子制备时各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品或者熟知的制备方法制备即可。

[0091]

在本发明中,所述可交联小分子包括cbp-v、cbp和pvk中的至少一种。本发明对所

述可交联小分子的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述可交联小分子能够在热处理过程中发生网状交联形成三维交叉结构,从而提高了空穴传输层的空穴传输能力。

[0092]

在本发明中,所述有机溶剂优选包括甲苯、氯苯、三氯甲烷、二氯甲烷、四氢呋喃、n-甲基吡咯烷酮和邻二氯苯中的一种。本发明对所述有机溶剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明对所述有机溶剂的用量没有特殊的限定,只要保证将自组装小分子和可交联小分子完全溶解即可。在本发明中,所述有机溶剂用于溶解自组装小分子和可交联小分子,将自组装小分子和可交联小分子均匀分散在有机溶剂中。

[0093]

在本发明中,所述自组装小分子的质量优选为自组装小分子和交联小分子总质量的5~50%,进一步优选10~45%,更优选为15~30%,最优选为20~30%。本发明通过控制自组装小分子和交联小分子的用量能够进一步提高空穴传输层的传输性能。

[0094]

本发明对所述自组装小分子、可交联小分子与有机溶剂混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

[0095]

得到混合溶液后,本发明将所述混合溶液涂覆在基体上,再进行热处理,得到空穴传输层。

[0096]

本发明对所述混合溶液的用量没有特殊的限定,根据所述空穴传输层的厚度进行调整即可。

[0097]

在本发明中,所述涂覆优选为旋涂。本发明对所述旋涂的操作没有特殊的限定,采用本领域技术人员熟知的旋涂操作即可。

[0098]

本发明对所述基体的来源没有特殊的限定,根据空穴传输层的应用领域进行调整即可。

[0099]

在本发明中,所述热处理的温度优选为200~250℃,更优选为210~240℃;所述热处理的保温时间优选为10~60min,更优选为30~50min。本发明通过控制热处理的工艺参数能够进一步提高可交联小分子的交联密度。

[0100]

在本发明中,所述热处理优选在水套箱中进行。本发明对所述手套箱的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

[0101]

本发明将自组装小分子和可交联小分子与有机溶剂混合,能够将自组装小分子和可交联小分子溶解,在涂覆成膜的过程中,自组装小分子在π-π相互作用的驱动下组装成一维柱状结构,此结构能够作为构建块在分子间相互作用下横向扩展,形成具有一维传输通道的六方柱状相,之后在热处理过程中,可交联小分子发生网状交联形成三维交叉结构,从而提高了空穴传输层的空穴传输能力,达到载流子平衡,进而提升器件的性能。

[0102]

本发明利用交联小分子作为交联骨架,利用自组装小分子的自组装行为在交联薄膜中构筑一维传输通道制备混合空穴传输层,从而提高了空穴传输层的空穴传输能力,达到载流子平衡,提升了器件性能(器件性能从10%提高到了18%)。

[0103]

本发明还提供了上述技术方案所述制备方法制备得到的空穴传输层。本发明提供的空穴传输层具备优异的空穴传输能力,将其应用至器件中能够提高器件的性能。

[0104]

本发明还提供了上述技术方案所述的空穴传输层在oled、qled、晶体管、有机光伏和钙钛矿太阳能电池中的应用。

[0105]

本发明对所述空穴传输层在oled、qled、晶体管、有机光伏和钙钛矿太阳能电池中的应用操作没有特殊的限定,采用本领域技术人员熟知的应用操作即可。

[0106]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0107]

实施例1

[0108]

空穴传输层的制备方法,为以下步骤:

[0109]

(1)将自组装小分子、可交联小分子cbp-v与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子为自组装小分子和交联小分子总质量的5%;

[0110]

(2)将所述步骤(1)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层;

[0111]

其中,所述步骤(1)中自组装小分子的制备方法为如下步骤:

[0112]

1)将4,4

′‑

二羟基联苯(3.72g,0.02mol)、碳酸钾(5.53g,0.04mol)、20ml丙酮、十六烷基三甲基溴化铵(4,4

′‑

二羟基联苯物质的量的5%)和ki(4,4

′‑

二羟基联苯物质的量的1%)依次加入装带有机械搅拌器、球形冷凝管和250ml三口烧瓶的反应装置中;将温度升至60℃回流1h,然后加入溴代正戊烷(9.06g,0.06mol)升温至80℃继续回流24h,待反应完全,将反应物倒入布氏漏斗进行抽滤,二氯甲烷冲洗滤饼,减压旋蒸除去溶剂,乙醇重结晶,得到6.06g白色片状固体4,4

′‑

二戊氧基联苯;

[0113]

2)将所述步骤1)得到的白色片状固体4,4

′‑

二戊氧基联苯(3.26g,0.01mol)、三氯甲烷7ml、冰乙酸(10g)、碘(2.54g,0.02mol)、碘酸(1.759g,0.01mol)、7ml去离子水及0.38g 98%浓硫酸依次加入装有机械搅拌器、球形冷凝管和50ml三口烧瓶的反应装置中;将反应装置置于110℃左右的油浴锅中加热12h,用tlc检测反应;待反应完全后,将反应底物用饱和的亚硫酸钠溶液洗涤2次,去离子水洗涤1次;然后用三氯甲烷萃取,无水硫酸镁干燥,柱层析提纯,乙醇重结晶,得到白色针状固体5.55g 3,3

′‑

二碘-4,4

′‑

二戊氧基联苯;

[0114]

3)将所述步骤2)得到的3,3

′‑

二碘-4,4

′‑

二戊氧基联苯(2.9g,0.005mol)、24mlpeg-400、6ml去离子水和naoh(2.4g,0.06mol)依次加入带有机械搅拌器、球形冷凝管、50ml三口烧瓶的反应装置中,经机械搅拌1h后,加入cui(2.86g,0.015mol),再将反应装置放入140℃油浴中继续搅拌12h,tlc检测反应结果;待反应结束后,将三口烧瓶内的混合物倒入烧杯中冷却至室温。通过浓硫酸酸化(98%)使反应混合物表现为酸性,然后用乙酸乙酯萃取,干燥,减压旋蒸,柱层析提纯,乙醇重结晶,得到白色片状固体1.1g 3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯;

[0115]

4)将所述步骤3)得到的3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯(3.582g,0.01mol)、碳酸钾(5.53g,0.04mol)、20ml丙酮、十六烷基三甲基溴化铵(3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯的5%)和ki(3,3

′‑

二羟基-4,4

′‑

二戊氧基联苯物质的量的1%)在氮气保护下依次加入装有机械搅拌器、球形冷凝管及50ml三口烧瓶的反应装置中,将温度升至60℃回流1h,然后加入2-溴丙烷(3.7g,0.03mol)升温至80℃继续回流24h,用tlc检测反应进程,待原料反应完全后,将三口烧瓶内的反应底物倒入布氏漏斗进行抽滤、二氯甲烷冲洗滤饼,旋蒸除去溶剂,乙醇重结晶,得到白色片状固体为3.773g 3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯;

[0116]

5)将所述步骤4)得到的3,3

′‑

二异丙氧基-4,4

′‑

二戊氧基联苯(2.212g,0.005mol)、邻苯二戊醚(1.876g,0.0075mol)和20ml干燥的二氯甲烷依次加入到50ml三口烧瓶中,对反应装置进行三次换气操作使其保持氮气环境,在机械搅拌下,缓慢加入无水三氯化铁fecl3(2.43g,0.015mol),室温搅拌6h,用tlc检测反应进程,待原料反应完全后,将三口烧瓶内的底物倒入到200ml冰甲醇中,析出浅黄色沉淀,抽滤,用乙醇冲洗滤饼,柱层析提纯,旋蒸除去溶剂,乙醇重结晶,得到白色固体1.843g 3,6-二羟基-2,7,10,11-四戊氧基苯并菲;

[0117]

6)在氮气的保护下,依次向带有磁力搅拌器、球形冷凝管及50ml三口烧瓶的反应装置中加入将所述步骤5)得到的3,6-二羟基-2,7,10,11-四戊氧基苯并菲(0.5g,8.27

×

10-4

mol),无水二氯甲烷(dcm)(20ml),二环己基碳二亚胺(dcc)和4-二甲基氨基吡啶(dmap),磁力搅拌15分钟后,用注射器将新戊酸(0.185g,1.82

×

10-3

mol)注入三口烧瓶内,并立即浸入45℃的油浴锅中。反应12小时,用tlc检测反应进程,待反应完成后,将反应底物倒入布氏漏斗中抽滤,除去n,n-二环己基脲(dcu),减压旋蒸浓缩产物,柱层析提纯,乙醇重结晶,得到白色产物自组装小分子0.53g;其中,3,6-二羟基-2,7,10,11-四戊氧基苯并菲与二环己基碳二亚胺和4-二甲基氨基吡啶的物质的量之比为1:2.5:0.2;

[0118]

所述自组装小分子的合成路线如下所示:

[0119][0120]

实施例2

[0121]

空穴传输层的制备方法,为以下步骤:

[0122]

(1)将实施例1制备得到的自组装小分子、可交联小分子cbp-v与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子为自组装小分子和交联小分子总质量的10%;

[0123]

(2)将所述步骤(1)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层。

[0124]

实施例3

[0125]

空穴传输层的制备方法,为以下步骤:

[0126]

(1)将实施例1制备得到的自组装小分子、可交联小分子cbp-v与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子为自组装小分子和交联小分子总质量的15%;

[0127]

(2)将所述步骤(1)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层。

[0128]

实施例4

[0129]

空穴传输层的制备方法,为以下步骤:

[0130]

(1)将实施例1制备得到的自组装小分子、可交联小分子cbp-v与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子为自组装小分子和交联小分子总质量的20%;

[0131]

(2)将所述步骤(1)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层。

[0132]

对比例1

[0133]

空穴传输层的制备方法,为以下步骤:

[0134]

(1)将实施例1制备得到的自组装小分子与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子的用量与实施例1相同(即相比于实施例1仅省略了可交联小分子);

[0135]

(2)将所述步骤(1)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层。

[0136]

图1为对比例1制备得到的空穴传输层的tem图,图2为实施例1制备得到的空穴传输层的tem图;图3为对比例1制备得到的空穴传输层的平面afm图;图4为实施例1制备得到的空穴传输层的平面afm图;图5为对比例1制备得到的空穴传输层的三维afm图;图6为实施例1制备得到的空穴传输层的三维afm图。

[0137]

从图1、3和5可以看出,只添加自组装小分子制备的空穴传输层有明显的孔洞,平均粗糙度达到3.3nm,对制备的蓝色qled的稳定性和效率会产生很大的影响,说明只添加自组装小分子制备得到的空穴传输层不具备优异的性能;从图2、4和6可以看出,掺入可交联小分子cbp-v后制备得到的空穴传输层没有产生明显的空洞,平均粗糙度降至2.2nm,说明空穴传输层的成膜性能提高了。

[0138]

对实施例3以及对比例1制备得到的空穴传输层进行性能测试,采用空间电荷限制电流法(sclc)测试空穴载流子迁移率,电压电流曲线如图7所示。从图7可以看出,自组装小分子的引入可以将cbp-v的载流子迁移率从6.6

×

10-5

提高到2.16

×

10-3

cm2v-1

s-1

。

[0139]

应用例1

[0140]

将实施例1制备得到的空穴传输层应用于量子点发光二极管qled,具体步骤如下:

[0141]

(1)旋涂空穴注入层pedot:pss于阳极ito上,然后在140℃退火15min,得到厚度为30nm的空穴注入层;

[0142]

(2)将自组装小分子、可交联小分子cbp-v与有机溶剂甲苯混合,得到混合溶液;其中,自组装小分子为自组装小分子和交联小分子总质量的10%;

[0143]

(3)将所述步骤(2)得到的混合溶液旋涂于空穴注入层上,再在手套箱中240℃退火30min,得到空穴传输层;

[0144]

(4)在手套箱中旋涂量子点薄膜(50nm)于所述步骤(3)得到的空穴传输层上,再在100℃退火5min,得到量子点薄膜;其中,所述量子点薄膜的材料为油溶性zncds/zns量子点;

[0145]

(5)用乙醇分散电子传输材料zno和聚乙烯吡咯烷酮,在手套箱中旋涂电子传输层于所述步骤(4)得到的量子点薄膜上,再于100℃退火30min,得到厚度为30nm的电子传输层;

[0146]

(6)在真空度为6

×

10-4

pa的条件下蒸镀阴极层al(厚度为140nm)于所述步骤(5)得

到的电子传输层上,得到量子点发光二极管。

[0147]

图8为应用例1制备得到的量子点发光二极管的紫外吸收光谱和光致发光光谱。从图8可以看出,量子点的pl波长位移在458nm,半峰宽为20nm,qds的光致发光量子产率高达90%。

[0148]

应用例2~4

[0149]

在应用例1的基础上改变自组装小分子的用量,自组装小分子分别为自组装小分子和交联小分子总质量的5%、10%、15%和20%,得到量子点发光二极管。

[0150]

对比应用例1

[0151]

在应用例1的基础上改变自组装小分子的用量,自组装小分子分别为自组装小分子和交联小分子总质量的0%,得到量子点发光二极管。

[0152]

对应用例1~4以及对比应用例1制备得到的量子点发光二极管进行性能测试,用konicaminolta cs-2000校准亮度,同时采集电致发光(el)光谱和cie坐标,使用keithley 2400sourcemeter记录电流-电压特性,其中,图9为应用例1~4以及对比应用例1制备得到的量子点发光二极管的j-l-v曲线;图10为应用例1~4以及对比应用例1制备得到的量子点发光二极管的ce-l曲线;图11为应用例1~4以及对比应用例1制备得到的量子点发光二极管的eqe-l曲线。从图9~11可以看出,t5dp36的用量为自组装小分子和交联小分子总质量的15%时,得到量子点发光二极管的eqe最优,von从3.89v降低到3.41v,最大亮度(lmax)从22107提高到43323cd m-2

,eqe从10.03%提高到17.96%。

[0153]

从以上实施例和应用例可以看出,本发明提供的制备方法制备得到的空穴传输层具备较高的空穴迁移率。

[0154]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。