1.本发明属于密封件装配技术领域,尤其涉及一种软管芯子密封件同步装配设备。

背景技术:

2.密封件是防止流体或固体微粒从相邻结合面间泄漏以及防止外界杂质如灰尘与水分等侵入机器设备内部的零部件的材料或零件,而o形圈作为各种机械装置上常用的密封件,被广泛的应用,而一些软管芯子上通常需要套设两个o形圈来保证软管芯子两端的密封性。

3.如中国专利申请号为(cn202123258114.0)公开了一种多工位o形圈装配机,包括装配平台、阀杆输送机构、料道切换机构、阀杆移位机构、o形圈传送机构、o形圈移位机构、装配机构以及下料箱,通过切换气缸与阀杆移位机构相配合,将阀杆从阀杆输送机构经渡料槽转移至传送料道上,阀杆移位机构带动阀杆在传送料道上移动,通过阀杆移位机构、具有高度差的o形圈传送机构、推料板及具有高度差的气动卡盘相匹配,实现将两个密封圈同时套设在不同位置的气动卡盘上,气动卡盘移动至传送料道上方并张开夹持部以扩张o形圈,推料板的两个推料部分别推动o形圈,使其移动至阀杆的凹槽内,对气动卡盘及其对应结构进行调整,以实现对两个不同阀杆的不同位置套设o形圈的操作,提高了装配效率,但该申请的o形圈只能针对同一侧进行装配,无法对零件(如软管芯子)两端进行装配o形圈,有待改进。

技术实现要素:

4.本发明的目的是针对上述存在的技术问题,提供一种软管芯子密封件同步装配设备,达到了能够对零件两端进行自动装配,且装配效率高的效果。

5.有鉴于此,本发明提供一种软管芯子密封件同步装配设备,包括:

6.工作台;

7.上料机构,上料机构安装在工作台上,且用于芯子和密封件的上料;

8.输送机构,输送机构安装在工作台上,且用于芯子和密封件在工位间的输送;

9.套圈机构,套圈机构安装在工作台上,且包括第一套圈组件和第二套圈组件,位于输送机构两侧,并用于将密封件装配到芯子上;

10.检测机构,检测机构安装在第二套圈组件后侧,且用于检测芯子上密封件是否装配到位;

11.下料分料机构,下料分料机构安装在工作台上,且位于检测机构后侧,并用于对合格产品以及不合格产品分开下料;

12.其中,输送机构包括:

13.翻转组件,翻转组件用于芯子在第一套圈组件和第二套圈组件之间移动时的翻转;

14.平移组件,平移组件用于芯子在上料机构与第一套圈组件之间、第一套圈组件与

翻转组件之间、翻转组件与第二套圈组件之间以及第二套圈组件与检测机构之间的输送。

15.在本技术方案中,通过翻转组件对芯子进行翻转,便于对芯子两端均装配密封件,并且通过平移组件以及第一套圈组件和第二套圈组件,在对一个芯子一端装配第一个密封件的同时可以对另一个芯子另一端装配密封件,相当于对同一个芯子两端同时进行密封件的装配,装配效率高。

16.在上述技术方案中,进一步的,翻转组件包括:

17.安装架,安装架安装在工作台上;

18.旋转气缸,旋转气缸安装在安装架上;

19.第一夹持气缸,第一夹持气缸安装在旋转气缸的输出端;

20.夹爪,夹爪安装在第一夹持气缸的输送端,且远离第一夹持气缸的一端开设有与芯子相适配的凹槽。

21.在本技术方案中,通过第一夹持气缸驱动夹爪对芯子进行夹持,而后通过旋转气缸进行翻转,便于第一套圈组件和第二套圈组件对芯子两端装配密封件。

22.在上述技术方案中,进一步的,平移组件:

23.滑轨底座,滑轨底座安装在工作台上;

24.第一滑动块,第一滑动块滑动连接在滑轨底座上;

25.第二滑动块,第二滑动块滑动连接在滑轨底座上,且与第一滑动块之间设有联动杆;

26.第一气缸,第一气缸安装在工作台上,且输出端与第二滑动块连接,并用于推动第二滑动块在滑轨底座上滑动。

27.在本技术方案中,通过滑轨底座以及第一滑动块和第二滑动块,以及在第一滑动块和第二滑动块之间设置联动杆,使得芯子从上料机构至第一套圈组件和从翻转组件至第二套圈组件同步进行以及从第一套圈组件至翻转组件和从第二套圈组件至检测机构之间同步进行,有效保证对芯子两端的装配密封件同步进行,即同步进行第一次套圈和第二次套圈,提高生产效率。

28.在上述技术方案中,进一步的,还包括:

29.支撑件,支撑件分别安装在第一滑动块和第二滑动块上,且用于芯子移动时支撑芯子;

30.其中,支撑件包括:

31.第二气缸,第二气缸分别安装在第一滑动块和第二滑动块上;

32.支撑板,支撑板安装在第二气缸的输出轴上;

33.支撑杆,支撑杆竖直安装在支撑板两端。

34.在本技术方案中,通过第二气缸推动支撑板和支撑杆,从而使得支撑杆穿入芯子,并微顶起芯子进行支撑,保证平移组件对芯子的输送移动,同时支撑杆还能够在芯子进行装配密封件时起到稳定芯子的作用。

35.在上述技术方案中,进一步的,还包括:

36.加工台,加工台分别安装在第一套圈组件前侧以及第二套圈组件后侧;

37.滑料槽,滑料槽开设在加工台底面,且与滑轨底座平行设置,并用于支撑芯子;

38.其中,检测机构安装在位于第二套圈组件后侧的加工台上,且位于加工台远离第

二套圈组件的一侧。

39.在本技术方案中,通过设置加工台,并且在加工台底面开设在滑料槽,一方面便于芯子在平移组件的作用下沿着滑料槽移动,另一方面在平移组件内支撑杆下移后,对芯子轴向起到支撑的作用。

40.在上述技术方案中,进一步的,上料机构包括:

41.芯子上料组件,芯子上料组件安装在工作台上,且用于芯子上料;

42.第一o圈上料组件,第一o圈上料组件安装在工作台上,且用于为第一套圈组件上料;

43.第二o圈上料组件,第二o圈上料组件安装在工作台上,且用于为第二套圈组件上料。

44.在本技术方案中,通过芯子上料组件便于对芯子进行上料,而第一o圈上料组件便于为第一套圈组件提供所需o形圈,而第二o圈上料组件便于为第二套圈组件提供o形圈。

45.在上述技术方案中,进一步的,芯子上料组件包括:

46.上料架,上料架上开设有上料槽,且一端向第一套圈组件一侧延伸,另一端连接有上料振动盘,并与第二套圈组件错位设置;

47.推料组件,推料组件安装在上料架和第一套圈组件之间;

48.其中,推料组件包括:

49.安装板,安装板安装在位于第一套圈组件前侧的加工台上,且位于加工台远离第一套圈组件一侧;

50.第三气缸,第三气缸安装在安装板上;

51.置料架,置料架安装在第三气缸的输出端,且内部开设有与芯子适配的置料槽,并在第三气缸的驱动下于上料槽以及滑料槽交替连通;

52.第二夹持气缸,第二夹持气缸安装在置料架上,且输出端延伸至置料槽内。

53.在本技术方案中,通过设置推料组件,可以保证上料架对芯子进行逐个上料,具体的,通过第二夹持气缸对芯子由内向外进行夹持,将芯子稳定在置料架的置料槽内,而后通过第三气缸推动置料架,一方面通过置料架对上料架进行封堵,停止上料架的上料,另一方面使得置料槽与滑料槽连通,便于平移组件将芯子通过置料槽和滑料槽移动至第一套圈组件下方进行密封件装配。

54.在上述技术方案中,进一步的,还包括:

55.第一滑轨组件,第一滑轨组件安装在工作台上,且用于驱动第一套圈组件在位于第一套圈组件前侧的加工台和第一o圈上料组件之间来回移动;

56.第二滑轨组件,第二滑轨组件安装在工作台上,且用于驱动第二套圈组件在位于第二套圈组件后侧的加工台和第二o圈上料组件之间来回移动;

57.其中,第一o圈上料组件和第二o圈上料组件均连接有上料振动盘。

58.在本技术方案中,通过第一滑轨组件和第二滑轨组件,便于第一套圈组件和第二套圈组件分别从第一o圈上料组件和第二o圈上料组件抓取密封件,保证自动装配。

59.在上述技术方案中,进一步的,第一滑轨组件和第二滑轨组件均包括:

60.滑轨支架,滑轨支架安装在工作台上;

61.滑动支架,滑动支架滑动连接在滑轨支架上,且第一套圈组件和第二套圈组件分

别安装两个滑动支架上;

62.第五气缸,第五气缸安装在滑轨支架上,且用于驱动滑动支架沿滑轨支架滑动。

63.在本技术方案中,通过滑轨支架,保证第一滑轨组件和第二滑轨组件的安装稳定,并且滑动支架便于第一套圈组件和第二套圈组件的安装,同时,第五气缸便于驱动滑动支架沿滑轨支架滑动,即便于第一套圈组件和第二套圈组件滑动。

64.在上述技术方案中,进一步的,下料分料机构包括:

65.下料斗,下料斗位于检测机构后侧;

66.分料口,分料口开设在下料斗内的底壁上;

67.挡板,挡板滑动连接在分料口的下方;

68.第四气缸,第四气缸安装在工作台上,且用于驱动挡板滑动。

69.在本技术方案中,通过下料斗便于芯子的引导下料,并且经过检测机构检测密封件是否装配到位,在检测到不合格芯子时,通过第四气缸拉动挡板使得不合格芯子能够从分料口出料,而检测到合格芯子时,第四气缸推动挡板对分料口进行封堵,使得合格芯子从下料斗正常下料,可以有效的将不合格芯子筛选并分离出来,减少后续的工作量,有效提高工作效率。

70.本发明的有益效果为:

71.1.通过翻转组件对芯子进行翻转,便于对芯子两端均装配密封件,同时在平移组件的作用下,通过第一套圈组件和第二套圈组件,在对芯子一端装配密封件时,可以对前一个芯子另一端进行装配密封件,即相当于对同一个芯子两端同时进行密封件的装配,装配效率高;

72.2.而通过第一夹持气缸对完成一次密封件装配的芯子进行夹持,而后在旋转气缸的作用下翻转,便于后续对另一端进行密封件的装配,且结构简单,通过夹持气缸和旋转气缸的配合,提高了翻转效率,进而提高装配效率;

73.3.通过分料口和用于封堵分料口的挡板,在第四气缸的驱动下,通过拉动和推动挡板实现对分料口的启闭,进而配合检测机构,便于筛选出不合格芯子,起到较好的分料效果,避免后续人工分离,有效提高工作效率。

附图说明

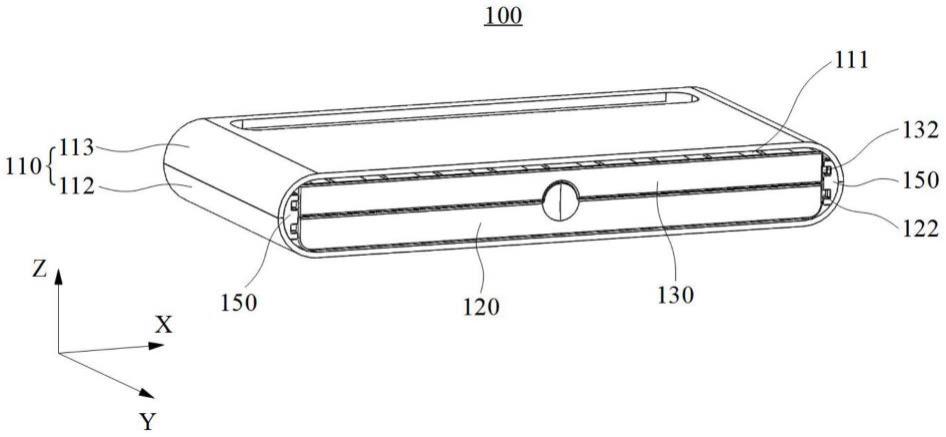

74.图1是本发明的结构示意图;

75.图2是本发明图1中a处的放大图;

76.图3是本发明的局部结构示意图;

77.图4是本发明图3中b处的放大图;

78.图5是本发明下料分料机构的结构示意图;

79.图中标记表示为:1、工作台;2、上料机构;20、芯子上料组件;200、上料架;201、上料槽;202、推料组件;2020、安装板;2021、第三气缸;2022、置料架;2023、置料槽;2024、第二夹持气缸;21、第一o圈上料组件;22、第二o圈上料组件;3、输送机构;30、翻转组件;300、安装架;301、旋转气缸;302、第一夹持气缸;303、夹爪;304、凹槽;31、平移组件;310、滑轨底座;311、第一滑动块;312、第二滑动块;313、联动杆;314、第一气缸;4、套圈机构;40、第一套圈组件;41、第二套圈组件;5、检测机构;6、下料分料机构;60、下料斗;61、分料口;62、挡板;

63、第四气缸;7、支撑件;70、第二气缸;71、支撑板;72、支撑杆;8、加工台;9、滑料槽;10、第一滑轨组件;100、滑轨支架;101、滑动支架;102、第五气缸;11、第二滑轨组件。

具体实施方式

80.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

81.实施例1:

82.本实施例提供了一种软管芯子密封件同步装配设备,其特征在于,包括:

83.工作台1;

84.上料机构2,上料机构2安装在工作台1上,且用于芯子和密封件的上料;

85.输送机构3,输送机构3安装在工作台1上,且用于芯子和密封件在工位间的输送;

86.套圈机构4,套圈机构4安装在工作台1上,且包括第一21套圈组件和第二22套圈组件,位于输送机构3两侧,并用于将密封件装配到芯子上;

87.检测机构5,检测机构5安装在第二22套圈组件后侧,且用于检测芯子上密封件是否装配到位;

88.下料分料机构6,下料分料机构6安装在工作台1上,且位于检测机构5后侧,并用于对合格产品以及不合格产品分开下料;

89.其中,输送机构3包括:

90.翻转组件30,翻转组件30用于芯子在第一21套圈组件和第二22套圈组件之间移动时的翻转;

91.平移组件31,平移组件31用于芯子在上料机构2与第一21套圈组件之间、第一21套圈组件与翻转组件30之间、翻转组件30与第二22套圈组件之间以及第二22套圈组件与检测机构5之间的输送;

92.其中,第一21套圈组件以及第二22套圈组件是如何将密封件套设在芯子上以及如何抓取上料机构2上的密封圈均为现有成熟技术,并已被中国专利申请号为cn202123258114.0的申请文件公开,此处不过多说明。

93.本实施例可以看出,通过翻转组件30对芯子进行翻转,便于对芯子两端均装配密封圈,并且通过平移组件31以及第一21套圈组件和第二22套圈组件,在对一个芯子一端装配第一21个密封件的同时可以对另一个芯子另一端装配密封件,相当于对同一个芯子两端同时进行密封件的装配,装配效率高。

94.实施例2:

95.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,翻转组件30包括:

96.安装架300,安装架300安装在工作台1上;

97.旋转气缸301,旋转气缸301安装在安装架300上;

98.第一21夹持气缸,第一21夹持气缸安装在旋转气缸301的输出端;

99.夹爪303,夹爪303安装在第一21夹持气缸的输送端,且远离第一21夹持气缸的一端开设有与芯子相适配的凹槽304;

100.其中,安装架300、旋转气缸301、第一21夹持气缸以及夹爪303均优选采用螺丝安装连接。

101.本实施例可以看出,通过第一21夹持气缸驱动夹爪303对芯子进行夹持,而后通过旋转气缸301进行翻转,便于第一21套圈组件和第二22套圈组件对芯子两端装配密封件,而凹槽304便于夹爪303内侧面与芯子相贴合,从而保证对芯子夹持的稳定性。

102.实施例3:

103.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,平移组件31:

104.滑轨底座310,滑轨底座310安装在工作台1上;

105.第一21滑动块,第一21滑动块滑动连接在滑轨底座310上;

106.第二22滑动块,第二22滑动块滑动连接在滑轨底座310上,且与第一21滑动块之间设有联动杆313;

107.第一21气缸,第一21气缸安装在工作台1上,且输出端与第二22滑动块连接,并用于推动第二22滑动块在滑轨底座310上滑动;

108.其中,联动杆313两端分别与第一21滑动块和第二22滑动块螺纹连接,第一21气缸与第二22滑动块连接,即第一21气缸驱动第二22滑动块,并通过联动杆313同步驱动第一21滑动块,并且为了第一21气缸与第二22滑动块的连接,以及联动杆313分别与第一21滑动块和第二22滑动块的连接,可在第一21滑动块以及第二22滑动块上加装便于第一21气缸以及联动杆313连接的连接板。

109.本实施例可以看出,通过滑轨底座310以及第一21滑动块和第二22滑动块,以及在第一21滑动块和第二22滑动块之间设置联动杆313,使得芯子从上料机构2至第一21套圈组件和从翻转组件30至第二22套圈组件同步进行以及从第一21套圈组件至翻转组件30和从第二22套圈组件至检测机构5之间同步进行,有效保证对芯子两端的装配密封件同步进行,即同步进行第一21次套圈和第二22次套圈,提高生产效率。

110.实施例4:

111.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,还包括:

112.支撑件7,支撑件7分别安装在第一21滑动块和第二22滑动块上,且用于芯子移动时支撑芯子;

113.其中,支撑件7包括:

114.第二22气缸,第二22气缸分别安装在第一21滑动块和第二22滑动块上;

115.支撑板71,支撑板71安装在第二22气缸的输出轴上;

116.支撑杆72,支撑杆72竖直安装在支撑板71两端;

117.其中,支撑杆72与支撑板71之间优选采用螺丝连接,且顶端呈阶梯形,便于能够微顶起芯子,同时支撑板71和第二22气缸均优选采用螺栓安装,并且为了第二22气缸的安装,可在第一21滑动块和第二22滑动块上加装便于第二22气缸安装的连接块。

118.本实施例可以看出,通过第二22气缸推动支撑板71和支撑杆72,从而使得支撑杆72穿入芯子,并微顶起芯子进行支撑,保证平移组件31对芯子的输送移动,同时支撑杆72还能够在芯子进行装配密封件时起到稳定芯子的作用。

119.实施例5:

120.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,还包括:

121.加工台8,加工台8分别安装在第一21套圈组件前侧以及第二22套圈组件后侧;

122.滑料槽9,滑料槽9开设在加工台8底面,且与滑轨底座310平行设置,并用于支撑芯子;

123.其中,检测机构5安装在位于第二22套圈组件后侧的加工台8上,且位于加工台8远离第二22套圈组件的一侧;加工台8优选采用加装支架安装在工作台1上。

124.本实施例可以看出,通过设置加工台8,并且在加工台8底面开设在滑料槽9,一方面便于芯子在平移组件31的作用下沿着滑料槽9移动,另一方面在平移组件31内支撑杆72下移后,对芯子轴向起到支撑的作用。

125.实施例6:

126.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,上料机构2包括:

127.芯子上料组件20,芯子上料组件20安装在工作台1上,且用于芯子上料;

128.第一21o圈上料组件oo,第一21o圈上料组件oo安装在工作台1上,且用于为第一21套圈组件上料;

129.第二22o圈上料组件oo,第二22o圈上料组件oo安装在工作台1上,且用于为第二22套圈组件上料;

130.其中,第一21o圈上料组件oo和第二22o圈上料组件oo如何提供o形圈均为现有成熟技术,并已被中国专利申请号为cn202123258114.0的申请文件公开,此处不过多说明。

131.本实施例可以看出,通过芯子上料组件20便于对芯子进行上料,而第一21o圈上料组件oo便于为第一21套圈组件提供所需o形圈,而第二22o圈上料组件oo便于为第二22套圈组件提供o形圈。

132.实施例7:

133.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,芯子上料组件20包括:

134.上料架200,上料架200上开设有上料槽201,且一端向第一21套圈组件一侧延伸,另一端连接有上料振动盘,并与第二22套圈组件错位设置;

135.推料组件202,推料组件202安装在上料架200和第一21套圈组件之间;

136.其中,推料组件202包括:

137.安装板2020,安装板2020安装在位于第一21套圈组件前侧的加工台8上,且位于加工台8远离第一21套圈组件一侧;

138.第三气缸2021,第三气缸2021安装在安装板2020上;

139.置料架2022,置料架2022安装在第三气缸2021的输出端,且内部开设有与芯子适配的置料槽2023,并在第三气缸2021的驱动下于上料槽201以及滑料槽9交替连通;

140.第二22夹持气缸2024,第二22夹持气缸2024安装在置料架2022上,且输出端延伸至置料槽2023内;

141.其中,上料架200优选采用加装支架安装在工作台1上,且安装板2020优选通过螺

栓安装在加工台8侧面,同时置料架2022和第三气缸2021均优选采用螺栓安装在安装板2020上,并且第二22夹持气缸2024优选采用螺栓安装在置料架2022上,且上料振动盘为现有成熟技术,此处不过多说明。

142.本实施例可以看出,通过设置推料组件202,可以保证上料架200对芯子进行逐个上料,具体的,通过第二22夹持气缸2024对芯子由内向外进行夹持,将芯子稳定在置料架2022的置料槽2023内,而后通过第三气缸2021推动置料架2022,一方面通过置料架2022对上料架200进行封堵,停止上料架200的上料,另一方面使得置料槽2023与滑料槽9连通,便于平移组件31将芯子通过置料槽2023和滑料槽9移动至第一21套圈组件下方进行密封件装配。

143.实施例8:

144.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,还包括:

145.第一21滑轨组件,第一21滑轨组件安装在工作台1上,且用于驱动第一21套圈组件在位于第一21套圈组件前侧的加工台8和第一21o圈上料组件oo之间来回移动;

146.第二22滑轨组件,第二22滑轨组件安装在工作台1上,且用于驱动第二22套圈组件在位于第二22套圈组件后侧的加工台8和第二22o圈上料组件oo之间来回移动;

147.其中,第一21o圈上料组件oo和第二22o圈上料组件oo均连接有上料振动盘;同时第一21滑轨组件和第二22滑轨组件优选采用加装支架安装在工作台1上,而上料振动盘为现有成熟技术,此处不过多说明。

148.本实施例可以看出,通过第一21滑轨组件和第二22滑轨组件,便于第一21套圈组件和第二22套圈组件分别从第一21o圈上料组件oo和第二22o圈上料组件oo抓取密封件,保证自动装配。

149.实施例9:

150.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,第一21滑轨组件和第二22滑轨组件均包括:

151.滑轨支架100,滑轨支架100安装在工作台1上;

152.滑动支架101,滑动支架101滑动连接在滑轨支架100上,且第一21套圈组件和第二22套圈组件分别安装两个滑动支架101上;

153.第五气缸102,第五气缸102安装在滑轨支架100上,且用于驱动滑动支架101沿滑轨支架100滑动;

154.其中,第一21套圈组件和第二22套圈组件均与滑动支架101采用螺栓连接,且第二22气缸优选采用螺栓安装在滑轨支架100上。

155.本实施例可以看出,通过滑轨支架100,保证第一21滑轨组件和第二22滑轨组件的安装稳定,并且滑动支架101便于第一21套圈组件和第二22套圈组件的安装,同时,第五气缸102便于驱动滑动支架101沿滑轨支架100滑动,即便于第一21套圈组件和第二22套圈组件滑动。

156.实施例10:

157.本实施例提供了一种软管芯子密封件同步装配设备,除了包括上述实施例的技术方案外,还具有以下技术特征,下料分料机构6包括:

158.下料斗60,下料斗60位于检测机构5后侧;

159.分料口61,分料口61开设在下料斗60内的底壁上;

160.挡板62,挡板62滑动连接在分料口61的下方,且用于开启和关闭分料口61;

161.第四气缸63,第四气缸63安装在工作台1上,且用于驱动挡板62滑动;

162.其中,下料斗60和第四气缸63均优选采用加装支架安装在工作台1上。

163.本实施例可以看出,通过下料斗60便于芯子的引导下料,并且经过检测机构5检测密封件是否装配到位,在检测到不合格芯子时,通过第四气缸63拉动挡板62使得不合格芯子能够从分料口61出料,而检测到合格芯子时,第四气缸63推动挡板62对分料口61进行封堵,使得合格芯子从下料斗60正常下料,可以有效的将不合格芯子筛选并分离出来,减少后续的工作量,有效提高工作效率。

164.上面结合附图对本技术的实施例进行了描述,在不冲突的情况下,本技术中的实施例及实施例中的特征是可以相互组合的,本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。