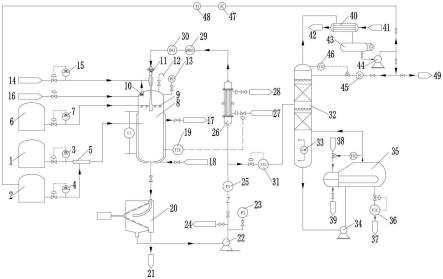

1.本发明涉及聚合物技术领域,具体为一种单元醇高分子嵌段聚醚的制备方法及应用。

背景技术:

2.高含量乳油制剂制备时,由于其固含量较高,这一类高含量乳油产品保证其乳化以及冷热储存的共同稳定十分困难。而两亲性的单元醇高分子嵌段聚醚的加入能够显著提高制剂的乳液稳定性,从而降低乳化剂的使用量,增加助溶剂的添加量,最终实现乳液稳定性与冷热储存稳定性共同达标的目的。

3.常规的单元醇嵌段聚醚是由氢氧化钾作为催化剂进行合成的,产品的相对分子量一般在500-1500之间,分子量分布>1.3mw.mn-1

,游离的聚乙二醇、聚丙二醇>3%。较低的分子量难以具备较好的空间位阻结构,过宽的分子量分布表明产品质量难以稳定,而过多游离聚乙二醇、聚丙二醇的存在降低了产品真正有效组成的含量,因此寻找良好的催化剂来制备窄分子量分布的单元醇嵌段聚醚是具有实际应用意义的。

技术实现要素:

4.本发明的目的在于提供一种基于透明质酸的创口止血修复凝胶及其制备方法,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种单元醇高分子嵌段聚醚,具有以下特征:所述单元醇高分子嵌段聚醚由低碳数单元醇、环氧乙烷、环氧丙烷、烷基封端剂,在反应催化剂与封端催化剂催化下合成制得。

6.进一步的,所述低碳原子数单元醇为含碳原子数为4-8的单羟基直链或含支链的醇中的任意一种或多种;所述烷基封端剂为一氯甲烷、一氯辛烷、氯代月硅烷中的任意一种或多种。

7.本技术中低碳单元醇主要作为起始剂参与产品合成,其作用在于反应中提供自由基,使得合成反应能够引发。

8.其中,所述烷基封端剂优选为氯代月硅烷,烷基封端剂的作用在于对高分子嵌段聚醚进行封端操作,使得高分子嵌段聚醚的产品性能往流动性更佳、润湿渗透性更好方向转变

9.进一步的,所述反应催化剂为三聚氯化膦腈、聚二苯氧基膦腈、四[三(二甲氨基)正膦亚基氨基]氯化磷、四[三(二甲氨基)正膦亚基氨基]氟化磷中的任意一种或多种;所述封端催化剂为氢氧化钠、氢氧化钾、甲醇钾、甲醇钠中的任意一种或多种。

[0010]

其中,所述反应催化剂优选为四[三(二甲氨基)正膦亚基氨基]氟化磷。

[0011]

其中,所述封端催化剂优选为甲醇钠;封端催化剂在合成产品时,可以加速合成反应速率,确保合成反应的顺利进行,同时使合成反应的产品分子量分布变窄,产品整体结构更加规整;使更多的环氧丙烷以及环氧乙烷能够顺利加成,形成高分子产品。

[0012]

一种单元醇高分子嵌段聚醚的制备方法,包括以下步骤:

[0013]

s1.将单元醇与反应催化剂混合,升温至120-140℃,抽真空并通入氮气吹扫45-60min,去除多余水分;

[0014]

s2.维持反应气压为0.2-0.3mpa,混合均匀,升温至135-145℃,控制反应气压为0.15-0.2mpa,通入环氧丙烷,搅拌反应约3-5h,直至环氧丙烷通入结束,老化反应1-2h,并随时检测反应气压,待反应气压降低至0.08-0.12mpa后,抽真空反应30-45min;

[0015]

此过程中,环氧丙烷在反应催化剂作用下,会与单元醇进行加成反应,通过链增长反应使得反应物分子量不断提高,形成直链的单元醇聚氧丙烯醚;在合成时,压力与温度的控制是保证链增长反应能够顺利进行的关键,过低的温度会使得反应缓慢,不利于链增长反应的连续进行,而过高的温度则会使得反应物更容易达到链转移的反应活化能,从而产生更多的副产物;搅拌速度的控制是保证环氧丙烷能够顺利加成的关键,过慢的搅拌速度会使得产品粘度过大,分子量分布变宽,过快的搅拌速度会使得产品粘度过低,小分子产物增多,因此本发明对步骤s2中的反应温度、反应气压以及搅拌速率进行了严格限定,以确保合成产物纯度;

[0016]

在环氧丙烷通入结束后,本技术还增加了老化步骤,对第一步的反应产物进行稳定与精制处理,老化是为了能够让反应物分子量分布更加窄,抽真空是为了去除未反应的小分子组分,尽可能减少后续反应中可能的干扰物。

[0017]

s3.升温至135-145℃,控制反应气压为0.15-0.2mpa,通入环氧乙烷,搅拌反应约2-4h,直至环氧乙烷通入结束,老化反应2-3h后,检测反应气压,待反应气压降至0.08-0.12mpa后,抽真空反应30-45min;

[0018]

环氧乙烷会继续与步骤s2反应产物进行链增长反应,从而形成有规嵌段的聚醚结构;且由于环氧乙烷分子量低,加成反应相对容易进行,因此本发明在此基础上降低了搅拌速率,以减缓反应速率。

[0019]

s4.停止加热,反应产物冷却至室温后,维持搅拌,并加入总质量2%的过氧化氢持续鼓氮并抽真空0.5h后完成洗涤操作,得到精制的未封端的低碳醇高分子嵌段聚醚产品;

[0020]

s5.将精制的未封端的低碳醇高分子嵌段聚醚产品与封端催化剂溶液混合,升温至120-125℃,抽真空,搅拌反应1-2h后,降温至60-70℃,加入烷基封端剂,混合均匀后升温至120-125℃,控制反应气压为0.3-0.4mpa,反应2-3h,抽真空反应1-2h,冷却至60-70℃,得到单元醇高分子嵌段聚醚粗产物;

[0021]

s6.向单元醇高分子嵌段聚醚中加入去离子水与h3po4,升温至85-95℃,搅拌反应1-1.5h,待ph为4-7时,升温至105-110℃,升温脱水,过滤,得到单元醇高分子嵌段聚醚。

[0022]

进一步的,步骤s1中,催化剂与单元醇的质量比为(50-250mg):1kg。

[0023]

进一步的,所述单元醇、环氧丙烷与环氧乙烷的质量比为1:(7-12):(9-16)。

[0024]

进一步的,步骤s2中,搅拌反应速率为450-600rpm。

[0025]

进一步的,步骤s3中,搅拌反应速率为350-450rpm。

[0026]

进一步的,步骤s5中,所述未封端的低碳醇高分子嵌段聚醚、封端催化剂与烷基封端剂的质量比为1kg:(2.5-5g):(0.1-0.15kg)。

[0027]

进一步的,所述的单元醇高分子嵌段聚醚的应用,其特征在于:所述单元醇高分子嵌段聚醚与农药乳油混合,制备为性质稳定的乳油制剂。

[0028]

r1oh c

24h72

fn

16

p5→

r1o-c

24h72n16

p5 hf

[0029]

r1o-c

24h72n16

p5 n(ch3ch-o-ch2)

→

r1o(ch3chch2o)n-c

24h72n16

p5[0030]

r1o(ch3chch2o)n-c

24h72n16

p5 n(ch

2-o-ch2)

→

r1o(ch3chch2o)n-(ch2ch2o)n-c

24h72n16

p5[0031]

r1o(ch3chch2o)n-(ch2ch2o)n-c

24h72n16

p5 hf

→

r1o(ch3chch2o)n-(ch2ch2o)n-h c

24h72

fn

16

p5[0032]

r1o(ch3chch2o)n-(ch2ch2o)n-h ch3ona

→

r1o(ch3chch2o)n-(ch2ch2o)n-na ch3oh

[0033]

r1o(ch3chch2o)n-(ch2ch2o)n-na r

2-cl

→

r1o(ch3chch2o)n-(ch2ch2o)n-r2 na

cl-[0034]

其中,r1为c=4~8的直链或者带支链的烷基链,n=18~25;r2为c=8或12的直链烷基链。

[0035]

与现有技术相比,本发明所达到的有益效果是:本发明制备的单元醇高分子嵌段聚醚在合成过程中对于其反应温度、反应气压与反应搅拌速率均进行了严格限定,使得制备的产品分子质量在1800-2500之间,其分子量分布<1.1,性质稳定,可以很好的应用在与农药乳油的复配使用中,增强乳油稳定性,并大幅提高其耐冷热储存的能力,延长其使用时间,并降低乳油乳化难度,从而改善农药乳液稳定向较差的现象。

具体实施方式

[0036]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

实施例1.

[0038]

一种单元醇高分子嵌段聚醚的制备方法,包括以下步骤:

[0039]

s1.将单元醇53g异丁醇与2.65mg氧化膦腈催化剂混合,升温至120℃,抽真空并通入氮气吹扫45min,去除多余水分;

[0040]

s2.维持反应气压为0.2mpa,升温并维持反应温度为135-145℃,控制反应气压为0.15-0.2mpa,加入471g环氧丙烷反应,以搅拌速率为450rpm搅拌3h,直至环氧丙烷通入结束,压力降低并稳定后,老化反应1h,并随时检测反应气压,待反应气压降低至0.12mpa后,抽真空反应30min;

[0041]

s3.升温至135-145℃,控制反应气压为0.15mpa,通入476g环氧乙烷反应,以搅拌速率为350rpm搅拌3h,直至环氧乙烷通入结束,老化反应2h,检测反应气压,待反应气压降至0.12mpa后,抽真空反应30min;

[0042]

s4.停止加热,反应产物冷却至室温后,维持搅拌,并加入总质量2%的过氧化氢持续鼓氮并抽真空0.5h后完成洗涤操作,得到精制的未封端的低碳醇高分子嵌段聚醚产品;

[0043]

s5.取1kg精制的未封端的低碳醇高分子嵌段聚醚产品与4g甲醇钠混合,升温至120℃,抽真空,搅拌反应1h后,降温至60℃,加入105g氯代月硅烷,混合均匀后升温至120℃,控制反应气压为0.3mpa,反应2h,抽真空反应1h,冷却至60℃,得到单元醇高分子嵌段聚醚粗产物;

[0044]

s6.向单元醇高分子嵌段聚醚中加入质量分数4wt%的去离子水与对应量的h3po4,

升温至85℃,搅拌反应1h,待ph为7时,升温至105℃,升温脱水,直至水分含量为0.5wt%,过滤,得到单元醇高分子嵌段聚醚。

[0045]

实施例2.

[0046]

一种单元醇高分子嵌段聚醚的制备方法,包括以下步骤:

[0047]

s1.将130g异辛醇醇与32.5mg氧化膦腈催化剂混合,升温至140℃,抽真空并通入氮气吹扫60min,去除多余水分;

[0048]

s2.维持反应气压为0.2mpa,升温并维持反应温度为135-145℃,控制反应气压为0.15-0.2mpa,加入406g环氧丙烷反应,以搅拌速率为600rpm搅拌反应4h,直至环氧丙烷通入结束,压力降低并稳定后,老化反应2h,并随时检测反应气压,待反应气压降低至0.08mpa后,抽真空反应45min;

[0049]

s3.升温至135-145℃,控制反应气压为0.2mpa,通入396g环氧乙烷反应,搅拌速率为450rpm搅拌3h,直至环氧乙烷通入结束,老化反应3h,检测反应气压,待反应气压降至0.12mpa后,抽真空反应45min;

[0050]

s4.停止加热,反应产物冷却至室温后,维持搅拌,并加入总质量2%的过氧化氢持续鼓氮并抽真空0.5h后完成洗涤操作,得到精制的未封端的低碳醇高分子嵌段聚醚产品;

[0051]

s5.将1kg精制的未封端的低碳醇高分子嵌段聚醚产品与4g甲醇钠溶液混合,升温至125℃,抽真空,搅拌反应2h后,降温至70℃,加入110g氯代月硅烷烷基封端剂,混合均匀后升温至125℃,控制反应气压为0.4mpa,反应3h,抽真空反应2h,冷却至70℃,得到单元醇高分子嵌段聚醚粗产物;

[0052]

s6.向单元醇高分子嵌段聚醚中加入质量分数6wt%的去离子水与对应量的h3po4,升温至95℃,搅拌反应1.5h,待ph为4时,升温至110℃,升温脱水,直至水分含量为0.5wt%,过滤,得到单元醇高分子嵌段聚醚。

[0053]

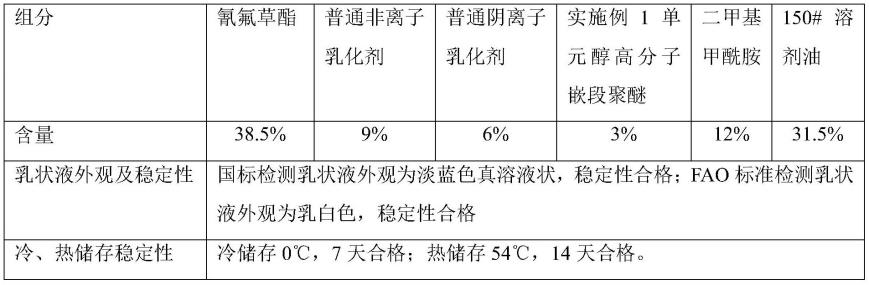

检测:将本发明实施例1-4所制备的单元醇高分子嵌段聚醚分别与400g/l氰氟草酯ec、5%阿维油膏、34%敌稗、20%苯丙混合,检测其乳液外观及稳定性、冷热储存稳定性;

[0054]

其中稳定性合格标准,5%阿维菌素油膏按国标gb/t 1603-2001,即:在30度342ppm的标准硬水中,稀释200倍后,1小时内无浮油、沉淀即为合格。30%氰氟草酯、48%毒死蜱按fao标准mt 36.1.1检测,即在30度342ppm标准硬水中,稀释20倍后,0.5小时后油膏小于2ml,24小时后油膏小于4ml、浮油小于0.5ml;然后再乳化,至24.5小时时无浮油、油膏即为合格;

[0055]

其中检测中所用材料如下:

[0056]

普通阴离子乳化剂为十二烷基苯磺酸钙;普通非离子乳化剂为三苯乙基苯酚聚氧乙烯醚、蓖麻油聚氧乙烯醚和脂肪醇聚氧乙烯醚中的任意一种,本方案中使用三苯乙基苯酚聚氧乙烯醚;

[0057]

检测结果如下:

[0058]

实施例1.

[0059]

表1.

[0060][0061]

表2.

[0062][0063]

表3.

[0064][0065]

表4.

[0066][0067]

实施例2.

[0068]

表5.

[0069][0070]

表6.

[0071][0072][0073]

表7.

[0074][0075]

表8.

[0076][0077]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。