1.本发明属于环氧树脂复合材料技术领域,具体涉及一种聚硫醚酰亚胺改性的环氧树脂及其制备方法。

背景技术:

2.环氧树脂(ep)是一种环氧低聚物,必须添加固化剂反应才能形成具有应用价值的三维网状热固性塑料,固化后的ep具有良好的物理化学性能,对金属和非金属材料的表面具有优异的粘接强度,收缩率小,制品尺寸稳定性好,硬度高,具有较好的应力传递、对碱及大部分溶剂稳定、易于加工成型和成本低廉等优点。但是由于ep固化后形成具有很高交联密度的三维网状结构,存在内应力大、质脆、耐疲劳性和耐冲击性差等不足,导致其剥离强度、剪切强度较差、开裂应变低等缺点,所以未经改性的ep虽然在很多工业领域得到相对广泛地应用,但却无法满足某些使用领域的要求。

3.通过对环氧树脂改性,增加其韧性可以克服耐冲击性能差的缺点,大大提高复合材料的性能。改性的方法有很多种,比如通过橡胶改性环氧树脂,但是其玻璃化转变温度较低,特别是为了得到更好的韧性和断裂强度而提高橡胶含量时,改性环氧树脂玻璃化温度降低得尤为显著;另外,采用热塑性树脂改性环氧树脂具有较好的效果,热塑性树脂不仅具有较好的韧性,而且模量和耐热性较高,作为增韧剂加入到环氧树脂中可以使环氧树脂的韧性得到提高,而且不影响环氧固化物的模量和耐热性。常用的热塑性树脂有聚醚砜、聚砜等,但使用聚砜改性环氧树脂,在提升环氧树脂的耐热性和韧性的同时会影响其他机械性能,而且耐热性提高的不够多。

4.公开号为cn105907040a的中国专利文献公开了一种适合低温使用的环氧树脂组合物,该环氧树脂组合物中包括多官能度环氧树脂、双酚a聚醚环氧树脂、热塑性树脂、固化剂和界面改性剂,其中热塑性树脂选用聚醚砜或聚芳醚酮,该申请中热塑性树脂作为低温抗微裂纹改性剂起到进一步改善低温性能的作用,可以调节环氧组合物的流变性质。但该环氧树脂组合物中需要添加较多的热塑性树脂才可以具有良好的使用效果。

5.公开号为cn1263909a的中国专利文献公开了一种聚醚酰亚胺改性环氧树脂的制备方法,该方案用共混方法改性环氧树脂,聚醚酰亚胺的添加量为5-45phr,弯曲模量提升到2.6gpa。但是用此方法改性环氧树脂,韧性和模量提升的效果不明显,且使用的聚醚酰亚胺添加量较多,价格昂贵。

技术实现要素:

6.本发明提供了一种聚硫醚酰亚胺改性的环氧树脂,该改性环氧树脂制备工艺简单,改性条件温和,通过少量热塑性树脂聚硫醚酰亚胺的加入,有效地提高了环氧树脂的综合性能,特别是冲击强度。

7.具体采用的技术方案如下:

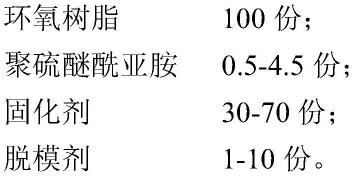

8.一种聚硫醚酰亚胺改性的环氧树脂,包括如下重量份数的原料:

[0009][0010]

聚硫醚酰亚胺是一种优异的热塑性耐热高分子材料,具有优异的力学性能和耐热性能,在添加量为0.5-4.5份时即可实现改性环氧树脂冲击性能等的提高;聚硫醚酰亚胺的添加量受到溶解性能的限制,添加量过多会粘度过大,影响加工性能;添加量过少作用效果差。

[0011]

所述的环氧树脂包括双酚a型环氧树脂或4,4

’‑

二氨基二苯甲烷四缩水甘油醚(tgddm),其中双酚a型环氧树脂包括e-42、e-51或e-55。

[0012]

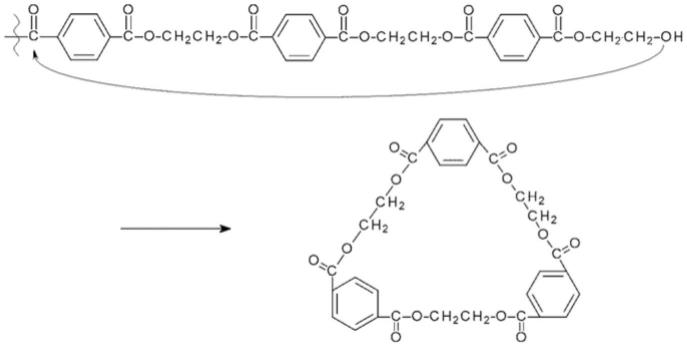

所述的聚硫醚酰亚胺是具有式(i)、式(ⅱ)和式(ⅲ)三种结构单元的混合料:

[0013][0014][0015]

其中,x、y和z为正整数,10<x y z<100;r为二胺单体衍生的二胺残基,所述的二胺单体包括脂肪族二胺或芳香族二胺。

[0016]

具体的,所述的二胺单体选自对苯二胺、间苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯甲酮、3,4'-二氨基二苯甲酮、4,4'-二氨基二苯甲烷、4,4'-二氨基二苯砜、3,3'-二氯-4,4'-二氨基二苯甲烷、4,4'-双(4-氨基苯氧基)联苯、2,4-甲苯二胺和3,3'-二甲基-4,4'-二氨基二苯甲烷中的至少一种。

[0017]

所述的聚硫醚酰亚胺是一种混合料,硫醚键的位置在聚合物的3-键或者4-键,其中3-键和4-键是指在含邻苯二甲酰亚胺的结构单元中邻苯二甲酰亚胺环上的异构位置。

[0018]

所述的固化剂为酸酐类固化剂、脂肪胺类固化剂或芳香胺类固化剂中的至少一种。酸酐类固化剂包括苯酐、偏苯三酸酐、均苯四甲酸二酐等;脂肪胺类固化剂包括已二胺、丁二胺、二乙甲基三胺等;芳香胺类固化剂包括4,4

’‑

二氨基二苯甲烷(ddm)、4.4-二氨基二苯醚(oda)、4,4

’‑

二氨基二苯砜(dds)等。

[0019]

考虑到耐热性和溶解性,所述的固化剂优选为芳香胺类固化剂。

[0020]

脱模剂能够防止成型的环氧树脂基制品在模具上黏连、导致制品外观不完整、出

现质量缺陷,可以使制品很容易从模具中脱出,同时保证制品表面质量和模具完好无损,所述的脱模剂为上海东恒化工有限公司的hd-1915、hd-9182和hd-9185中的至少一种。

[0021]

本发明还提供了所述的聚硫醚酰亚胺改性的环氧树脂的制备方法,包括如下步骤:

[0022]

(1)在氮气氛围保护下,加热环氧树脂后,再加入聚硫醚酰亚胺搅拌,熔融共混;

[0023]

(2)将步骤(1)得到的共混物冷却至115-135℃,加入固化剂和脱模剂,搅拌至均匀透明后真空脱泡,再浇注到模具中,固化后得到所述的聚硫醚酰亚胺改性的环氧树脂。

[0024]

上述制备方法中,环氧树脂与聚硫醚酰亚胺是熔融共混,将环氧树脂加热至140-160℃后再加入聚硫醚酰亚胺,熔融共混的温度为140-160℃。物理共混得到的改性环氧树脂在聚合反应诱导相分离过程中需要有效控制体系相结构才能大幅提高其性能,存在混合不均匀、相结构控制难度大、增韧效果差等缺点;而本发明方法引入可溶于环氧树脂的聚硫醚酰亚胺,熔融条件下使其均匀分散于环氧树脂中,能够在不影响环氧树脂热性能的基础下,提高韧性和冲击强度。

[0025]

优选的,固化工艺为三阶段保温固化,第一阶段保温固化参数为:80-210℃,1-2h;第二阶段保温固化参数为:160-240℃,1-3h;第三阶段保温固化参数为:200-260℃,1-3h。热固化时间短,小于8小时;上述参数可以使得固化完全,非常适于本技术中聚硫醚酰亚胺改性的环氧树脂。

[0026]

优选的,所述的聚硫醚酰亚胺改性的环氧树脂的冲击性能为7-10kj/m2,弯曲强度为106-130mpa,拉伸模量为3.0-4.0gpa,玻璃化转变温度为230-240℃。

[0027]

所述的聚硫醚酰亚胺改性的环氧树脂可用作胶黏剂、模塑粉等。

[0028]

与现有技术相比,本发明的有益效果在于:

[0029]

(1)本发明制备工艺简单,设备要求低,反应条件温和,易于工业化生产,采用可溶于环氧树脂的热塑性聚硫醚酰亚胺对其进行改性,通过聚硫醚酰亚胺的加入,改性环氧树脂的冲击性能、弯曲强度、拉伸模量性能指标分别提升了约80%,20%,20%;玻璃化转变温度提高了10℃以上。

[0030]

(2)本发明提供的聚硫醚酰亚胺改性的环氧树脂中,聚硫醚酰亚胺的添加量低,只需要0.5-4.5份的加入量就可以大大提高环氧树脂的综合性能。

具体实施方式

[0031]

下面结合实施例,进一步阐明本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。

[0032]

下述实施例中,原料选择如下:

[0033]

聚硫醚酰亚胺ptei的制备过程为:利用3-氯代苯酐和4-氯代苯酐混合体以及4,4'-二氨基二苯醚在dmf和甲苯的溶剂体系下反应得到双氯单体粗品;粗品用dmso重结晶后用于下一步聚合反应;氩气气氛下,再利用双氯单体、无水硫化锂、无水碳酸钾和dmso的体系反应得到淡黄色聚酰亚胺粉末。该淡黄色聚酰亚胺粉末在30℃时浓度为0.5g/dl的间甲酚中测定的比浓对数粘度为0.48dl/g,为具有下式三种结构单元的混合料:

[0034][0035]

式中,x、y和z为正整数,10<x y z<100;

[0036]

固化剂选用芳香胺类固化剂4,4

’‑

二氨基二苯砜(dds);

[0037]

脱模剂选用hd-1915或hd-9182(上海东恒化工有限公司的产品)。

[0038]

实施例1

[0039]

(1)在氮气氛围保护下,将100重量份环氧树脂(4,4

’‑

二氨基二苯甲烷四缩水甘油醚)加热至150℃,再加入0.8重量份聚硫醚酰亚胺,并在该温度下搅拌4h,熔融共混;

[0040]

(2)将步骤(1)得到的共混物冷却至130℃,加入54重量份固化剂和2重量份脱模剂,搅拌至均匀透明后真空脱泡,再浇注到180℃预热的模具中,固化后自然降温得到所述的聚硫醚酰亚胺改性的环氧树脂;固化工艺为:180℃保温1小时,200℃保温2小时,240℃保温2小时。

[0041]

实施例2

[0042]

(1)在氮气氛围保护下,将100重量份环氧树脂(4,4

’‑

二氨基二苯甲烷四缩水甘油醚)加热至160℃,再加入1.6重量份聚硫醚酰亚胺,并在该温度下搅拌4h,熔融共混;

[0043]

(2)将步骤(1)得到的共混物冷却至130℃,加入60重量份固化剂和1.5重量份脱模剂,搅拌至均匀透明后真空脱泡,再浇注到180℃预热的模具中,固化后自然降温得到所述的聚硫醚酰亚胺改性的环氧树脂;固化工艺为:190℃保温1小时,210℃保温2小时,240℃保温2小时。

[0044]

实施例3

[0045]

(1)在氮气氛围保护下,将100重量份环氧树脂(4,4

’‑

二氨基二苯甲烷四缩水甘油醚)加热至150℃,再加入3.1重量份聚硫醚酰亚胺,并在该温度下搅拌4h,熔融共混;

[0046]

(2)将步骤(1)得到的共混物冷却至135℃,加入54重量份固化剂和2重量份脱模剂,搅拌至均匀透明后真空脱泡,再浇注到180℃预热的模具中,固化后自然降温得到所述的聚硫醚酰亚胺改性的环氧树脂;固化工艺为:180℃保温1小时,200℃保温2小时,240℃保温2小时。

[0047]

实施例4

[0048]

(1)在氮气氛围保护下,将100重量份环氧树脂(双酚a型环氧树脂-e51)加热至150

℃,再加入4重量份聚硫醚酰亚胺,并在该温度下搅拌4h,熔融共混;

[0049]

(2)将步骤(1)得到的共混物冷却至130℃,加入54重量份固化剂和2重量份脱模剂,搅拌至均匀透明后真空脱泡,再浇注到180℃预热的模具中,固化后自然降温得到所述的聚硫醚酰亚胺改性的环氧树脂;固化工艺为:180℃保温1小时,200℃保温2小时,240℃保温2小时。

[0050]

实施例5

[0051]

(1)在氮气氛围保护下,将100重量份环氧树脂(双酚a型环氧树脂-e51)加热至150℃,再加入4.5重量份聚硫醚酰亚胺,并在该温度下搅拌4h,熔融共混;

[0052]

(2)将步骤(1)得到的共混物冷却至125℃,加入50重量份固化剂和3重量份脱模剂,搅拌至均匀透明后真空脱泡,再浇注到180℃预热的模具中,固化后自然降温得到所述的聚硫醚酰亚胺改性的环氧树脂;固化工艺为:180℃保温1小时,220℃保温2小时,250℃保温2小时。

[0053]

对比例1

[0054]

本对比例中改性环氧树脂的制备方法与实施例1相同,区别仅在于在步骤(1)中不加入聚硫醚酰亚胺。

[0055]

样品分析

[0056]

对实施例1-5及对比例1中的改性环氧树脂材料进行性能测试,测试结果如下表1所示。

[0057]

表1实施例1-5及对比例1中的改性环氧树脂的性能

[0058][0059]

从上表数据可以得到,随着聚硫醚酰亚胺的加入量的增加,改性环氧树脂的冲击性能随着ptei的添加量增多而提高,到4.5份时达到最高为9.3kj/m2。弯曲模量、弯曲强度随ptei的添加量增多呈现先升高后降低的过程,在ptei添加量为3.1份时达到最高。

[0060]

聚酰亚胺树脂在环氧树脂中的溶解性比较差,而采用聚硫醚酰亚胺改性环氧树脂,不仅解决了聚酰亚胺在环氧树脂中溶解性的问题,还在少量添加的情况下,没有降低环氧树脂的玻璃化转变温度,显著地提升了环氧树脂的冲击性能、弯曲性能和拉伸性能,降低

了改性成本,更能符合市场的需求。

[0061]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。