1.本发明属于传感器信号调理技术领域,涉及一种面向传感器调理芯片的校准模块误差补偿方法。

背景技术:

2.基于国产传感器芯体参数杂散、传感器输出接口类型多等应用难以规范,国产压力传感器芯体差异性大,以及传统批量校准效率低下和精度不足等问题,目前仍未有完整的、规范化的自动化补偿校准流程。

技术实现要素:

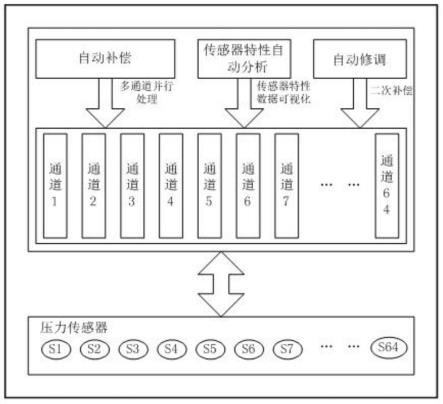

3.为解决背景技术中存在的技术问题,本发明提供一种面向传感器调理芯片的校准模块误差补偿方法,本发明包括压力传感器自动化多通道并行补偿、传感器特性的自动获取与分析、及自动化修调等功能,实现了国产压力传感器的批量校准,提高了传感器产品的输出精度。

4.本发明的技术解决方案是:本发明为一种面向传感器调理芯片的校准模块误差补偿方法,其特殊之处在于:该方法包括以下步骤:

5.1)自动补偿:

6.1.1)利用rs232、rs485、以太网口对压力控制器及温箱进行自动控制;

7.1.2)在底层采用多通道adc进行同时采集数据;

8.1.3)传感器在标定过程中,实现多通道并行批量补偿;

9.2)传感器特性自动分析:传感器特性采集和传感器特性分析,传感器特性采集完成了压力传感器分别在不同桥压下和不同压力下输出数据的采集与存储,并将数据可视化,从而便于分析;传感器特性分析完成了将传感器数据进行自动处理,经过相应的算法处理得到自动分析报表。

10.进一步的,步骤1.2)的具体步骤如下:

11.1.2.1)最小压力下多通道并行采集传感器输出;

12.1.2.2)最大压力下多通道并行采集传感器输出。

13.进一步的,步骤1.3)的具体步骤如下:

14.1.3.1)根据目标零点、跨度计算放大倍数;

15.1.3.2)多通道同时进行跨度收敛计算;

16.1.3.3)多通道同时进行零点收敛计算;

17.1.3.4)得出补偿完成后的补偿数据。

18.进一步的,步骤2)的传感器特性自动分析的具体步骤如下:

19.2.1)首先根据采集的数据生成报表;

20.2.2)图形化显示采集的数据;

21.2.3)自动获取传感器输出饱和点并寻找最优的桥压值进行预校准及补偿。

22.进一步的,步骤2.1)的具体步骤如下:

23.2.1.1)向传感器施加最小压力,采集不同桥压下的调理芯片输出;

24.2.1.2)向传感器施加最大压力,采集不同桥压下的调理芯片输出;

25.2.1.3)根据采集的数据生成报表。

26.进一步的,步骤2.2)的具体步骤为根据报表中不同种类的数据以及调理芯片dac的输入值与调理芯片的out输出关系进行绘制趋势图。

27.进一步的,步骤2.3)的具体步骤如下:

28.2.3.1)利用二阶求导的方式计算出曲线中的拐点个数以及对应坐标,自动获取传感器输出饱和点;

29.2.3.2)最后利用遗传算法寻找最优的桥压值并预测自动补偿通过率,进行预校准及补偿。

30.进一步的,步骤2)之后还包括步骤3)自动修调:在自动补偿后,传感器输出精度仍不能达到目标精度的情况,利用修调算法对传感器进行二次补偿。

31.进一步的,步骤3)的具体步骤如下:

32.3.1)首先计算当前补偿后结果的误差,根据设置的精度决定是否进行自动修调;

33.3.2)若自动补偿不满足精度要求,首先当调理芯片dac数字量变化单位值时,采集调理芯片的输出变化量,然后根据单位输出变化量和传感器输出误差计算理论修调值,最后将计算的修调数据写入补偿数据存储器中重新验证传感器输出精度。

34.进一步的,步骤3.2)的具体步骤如下:

35.3.2.1)采集dac数字量变化100调理芯片的输出变化量;

36.3.2.2)测量传感器零点和跨度误差;

37.3.2.3)根据输出变化量和误差计算dac的二次补偿值;

38.3.2.4)将二次补偿值写入调理芯片存储器;

39.3.2.5)再次测量传感器精度。

40.本发明针对且校准效率低及校准精度较低的问题,提出了一种面向传感器调理芯片的校准模块误差补偿方法。对于传统的多通道批量校准,仍然是多个通道顺序执行传感器校准,并未实现自动化多通道并行补偿,因此本发明采用自动化多通道并行补偿可在原来的基础上进一步提高校准效率;且由于国产压力芯体差异性大,往往在自动补偿的过程中,校准通过率得不到保证,因此本发明可以通过自动分析压力芯体特性,从而选择合适的校准算法进行校准,以此来提高传感器校准通过率;另一方面,部分传感器在校准完成后,仍不能满足用户要求的精度,本发明就可以使用自动修调的方法来进一步计算补偿参数,从而使传感器输出达到更高的精度。因此本发明具有以下优点:本发明采用多通道并行采集的方式进行自动化补偿,通过传感器特性分析和自动修调分别对传感器芯体特性自动采集并分析以及对传感器进行二次补偿,解决了传统批量校准效率低下以及补偿精度不足等问题。

附图说明

41.图1为本发明的方法模块图。

具体实施方式

42.本发明提供了一种面向传感器调理芯片的校准模块误差补偿方法,其具体步骤如下:

43.1)自动补偿:

44.1.1)利用rs232、rs485、以太网口对压力控制器及温箱进行自动控制;

45.1.2)在底层采用多通道adc进行同时采集数据;

46.1.2.1)最小压力下多通道并行采集传感器输出;

47.1.2.2)最大压力下多通道并行采集传感器输出;

48.1.3)传感器在标定过程中,实现多通道并行批量补偿;

49.1.3.1)根据目标零点、跨度计算放大倍数;

50.1.3.2)多通道同时进行跨度收敛计算;

51.1.3.3)多通道同时进行零点收敛计算;

52.1.3.4)得出补偿完成后的补偿数据;

53.2)传感器特性自动分析:传感器特性采集和传感器特性分析,传感器特性采集完成了压力传感器分别在不同桥压下和不同压力下输出数据的采集与存储,并将数据可视化,从而便于分析;传感器特性分析完成了将传感器数据进行自动处理,经过相应的算法处理得到自动分析报表。

54.2.1)首先根据采集的数据生成报表;

55.2.1.1)向传感器施加最小压力,采集不同桥压下的调理芯片输出;

56.2.1.2)向传感器施加最大压力,采集不同桥压下的调理芯片输出;

57.2.1.3)根据采集的数据生成报表;

58.2.2)图形化显示采集的数据;根据报表中不同种类的数据以及调理芯片dac的输入值与调理芯片的out输出关系进行绘制趋势图;

59.2.3)自动获取传感器输出饱和点并寻找最优的桥压值进行预校准及补偿。

60.2.3.1)利用二阶求导的方式计算出曲线中的拐点个数以及对应坐标,自动获取传感器输出饱和点;

61.2.3.2)最后利用遗传算法寻找最优的桥压值并预测自动补偿通过率,进行预校准及补偿;

62.3)自动修调:在自动补偿后,传感器输出精度仍不能达到目标精度的情况,利用修调算法对传感器进行二次补偿。

63.3.1)首先计算当前补偿后结果的误差,根据设置的精度决定是否进行自动修调;

64.3.2)若自动补偿不满足精度要求,首先当调理芯片dac数字量变化单位值时,采集调理芯片的输出变化量,然后根据单位输出变化量和传感器输出误差计算理论修调值,最后将计算的修调数据写入补偿数据存储器中重新验证传感器输出精度;

65.3.2.1)采集dac数字量变化100调理芯片的输出变化量;

66.3.2.2)测量传感器零点和跨度误差;

67.3.2.3)根据输出变化量和误差计算dac的二次补偿值;

68.3.2.4)将二次补偿值写入调理芯片存储器;

69.3.2.5)再次测量传感器精度。

70.下面结合附图和具体实施例对本发明的技术方案做进一步详细描述。

71.参见图1,本发明方法的具体应用实施例如下:

72.传感器的特性自动分析包括了传感器特性采集、传感器特性分析等,其中传感器特性采集完成了压力传感器分别在不同桥压下和不同压力下输出数据的采集与存储,并将数据可视化,从而便于分析;而传感器特性分析完成了将传感器数据进行自动处理,经过相应的算法处理得到自动分析报表。

73.自动化补偿是传感器在标定过程中多通道并行批量补偿,同时完成对压力控制器及温箱的自动控制,实现了完全自动化补偿,且极大地提高了补偿效率。

74.自动修调是针对在自动补偿后,传感器输出精度仍不能达到目标精度的情况,利用修调算法对传感器进行二次补偿,可使传感器达到更高精度。

75.自动补偿方法是传感器在标定过程中多通道并行批量补偿,同时完成对压力控制器及温箱的自动控制,实现了完全自动化补偿。在同时使用多通道补偿过程中,会进行多次数据采集,因此在底层采用多通道adc进行同时采集,并使用fpga进行并行传输,从而实现多通道批量并行补偿。

76.传感器特性分析包含了传感器特性采集与分析,首先根据采集的数据生成报表,然后再根据报表中不同种类的数据以及调理芯片dac的输入值与调理芯片的out输出关系进行绘制趋势图,同时利用二阶求导的方式计算出曲线中的拐点个数以及对应坐标,最后利用遗传算法寻找最优的桥压值进行预校准及补偿。

77.在同时使用多通道补偿过程中,会进行多次数据采集,因此在底层采用多通道adc进行同时采集,并使用fpga进行并行传输,从而实现多通道批量并行补偿。

78.自动补偿的具体如下:

79.1.1)最小压力下多通道并行采集传感器输出;

80.1.2)最大压力下多通道并行采集传感器输出;

81.1.3)根据目标零点、跨度计算放大倍数;

82.1.4)多通道同时进行跨度收敛计算;

83.1.5)多通道同时进行零点收敛计算;

84.1.6)得出补偿完成后的补偿数据。

85.传感器的特性自动分析,首先根据采集的数据生成报表,然后再根据报表中不同种类的数据以及调理芯片dac的输入值与调理芯片的out输出关系进行绘制趋势图,同时利用二阶求导的方式计算出曲线中的拐点个数以及对应坐标,最后利用遗传算法寻找最优的桥压值进行预校准及补偿。

86.传感器特性自动分析的具体如下:

87.2.1)向传感器施加最小压力,采集不同桥压下的调理芯片输出;

88.2.2)向传感器施加最大压力,采集不同桥压下的调理芯片输出;

89.2.3)图形化显示采集的数据;

90.2.4)自动获取传感器输出饱和点;

91.2.5)通过算法分析出最优桥压并预测自动补偿通过率。

92.自动修调主要是对传感器进行二次补偿,可将此方法加在自动补偿之后,在自动补偿完成后,首先计算当前补偿后结果的误差,根据设置的精度决定是否进行自动修调。若

自动补偿不满足精度要求,首先当调理芯片dac数字量变化单位值时,采集调理芯片的输出变化量,然后根据单位输出变化量和传感器输出误差计算理论修调值,最后将计算的修调数据写入补偿数据存储器中重新验证传感器输出精度。

93.自动修调具体如下:

94.3.1)采集dac数字量变化100调理芯片的输出变化量;

95.3.2)测量传感器零点和跨度误差;

96.3.3)根据输出变化量和误差计算dac的二次补偿值;

97.3.4)将二次补偿值写入调理芯片存储器;

98.3.5)再次测量传感器精度。

99.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细地说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。