1.本发明属于器件耦合封装技术领域,具体涉及多个激光器芯片与硅光芯片端面耦合封装结构及耦合方法。

背景技术:

2.近年来,如何利用硅或与硅工艺兼容的其他材料,开发以光子为载体的微纳米量级信息功能器件,利用光波导将光发射、光耦合、光传输、光调制、光处理以及光接收等器件连接在一起,并将它们在同一硅衬底上集成成为学者们的研究热点。如何将自由空间光与光子芯片进行高效率耦合、高度集成化制作出便携紧凑的光源对现实增强技术、激光投影技术、可穿戴设备等有重要意义。

3.光耦合技术是光子芯片的关键技术,目前不仅存在光耦合效率低的问题,还存在集成困难、难以小型化的问题。针对这些问题,目前应用最广泛的解决思路有两种:一种是在芯片上设计端面耦合器、模斑转换器及超透镜等,但制造这些器件需要复杂的制造工艺,且对光刻/电子束曝光机的精度要求很高。另一种思路是在入射光与硅芯片之间放置聚焦透镜,将入射光会聚到光波导中,但这种方法光耦合效率低,且器件体积明显增大,不利于集成化。

技术实现要素:

4.为解决现有技术中存在的技术问题,本发明的目的在于提供多个激光器芯片与硅光芯片端面耦合封装结构及耦合方法。

5.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

6.多个激光器芯片与硅光芯片端面耦合封装结构,包括硅光芯片、多个不同波长的激光器、多个激光器特制二次焊接基板、整个模块特制基板、窗口片及用于封装硅光芯片、多个不同波长的激光器、多个激光器特制二次焊接基板、整个模块特制基板的盖板,所述硅光芯片有多个光波导,其中一个光波导作为出射光口,余下的光波导作为入射光口,激光器与激光器特制二次焊接基板一一适配,多个不同波长的激光器芯片分别焊接在相适配的激光器特制二次焊接基板上再与硅光芯片共同焊接至整个模块特制基板上,激光器芯片与相适配的激光器特制二次焊接基板的电路导通,激光器特制二次焊接基板与整个模块特制基板的电路导通,多个不同波长的激光器发射出的光均通过入射光口入射到硅光芯片中,不同波长的光耦合完成后从硅光芯片的出射光口发射出。

7.进一步的,所述硅光芯片含有至少三个光波导,包括至少有两个入射光口和一个出射光口。

8.进一步的,该结构包括至少两个不同波长的激光器,激光器发射出的光通过硅光芯片的入射光口入射到硅光芯片中,合波后的光束从硅光芯片的出射光口发射出或通过光纤连接器耦合至光纤中实现光纤出光,连接接口为fc/lc/cs等标准或非标接口,每个激光器均匹配一个激光器特制二次焊接基板,所述激光器特制二次焊接基板采用导热良好的材

料且设置有特定形状的导电通道,导电通道的电极材料选用可形成欧姆接触的金属。

9.进一步的,所述整个模块特制基板的背面和正面结构相同,导电区域相通,所述整个模块特制基板正面距离边缘一定距离处设有绝缘带,其中正面一侧的绝缘带宽度大于余下侧的绝缘带宽度且其上设置有若干个用于电路导通的铜镀金导电区域。

10.进一步的,所述盖板一侧开有通光窗口,所述通光窗口内固定有相适配的窗口片,所述窗口片放置在硅光芯片的出射光口处。

11.进一步的,所述盖板体积≤31.96立方毫米,所述窗口片为镀有增透膜的玻璃片,玻璃片面积≤0.6平方毫米。

12.进一步的,所述激光器端面和硅光芯片端面之间存在紫外胶层,所述紫外胶在激光器端面和硅光芯片端面之间的两侧呈三角形状。

13.多个激光器芯片与硅光芯片端面耦合封装结构的耦合方法,包括以下步骤:

14.s1:将激光器焊接在激光器特制二次焊接基板上并打线

15.用贴片机分别将已一次贴片过的多个不同波长的激光器芯片焊接到相适配的激光器特制二次焊接基板的焊料上,在二次焊接时的焊接温度小于激光器一次焊接时的焊接温度,为了方便接下来的耦合,激光器与激光器特制二次焊接基板保持水平且激光器端面较激光器特制二次焊接基板长一定距离,约25微米;

16.激光器与激光器特制二次焊接基板焊接完成后,通过打线的方式,采用金线等导线将激光器上的电极引到适配的激光器特制二次焊接基板上,使激光器芯片与激光器特制二次焊接基板电路导通,形成激光器模块,方便后续夹持加电耦合;

17.s2:夹持激光器芯片与硅光芯片耦合,硅光芯片通过多模光纤连接有功率计,不断移动激光器与多模光纤位置,直至功率计数值达到最大值,将激光器芯片固定

18.将硅光芯片固定到真空台上,用加电夹具夹取激光器模块,并通过加电夹具上的导线给激光器加电,再夹取多模光纤用于收光,多模光纤一端对准硅光芯片的出射光口,用于后期在硅光芯片的出射光口波导处通过多模光纤进行收光,另一端连接功率计,激光器放置于硅光芯片的入射光口处,硅光芯片、激光器、多模光纤水平调整完后将真空台和加电夹具固定;

19.s3:激光器-硅光芯片-多模光纤耦合与点胶固化

20.首先确定多模光纤的大致位置,通过多模光纤输入可见光红光,移动多模光纤,使可见光红光照射到硅光芯片的光波导中;再将多模光纤连接到功率计上,激光器加驱动电流,移动激光器模块,观察功率计数值变化,通过功率计的数值变化,反馈耦合情况,不断调整多模光纤及激光器模块的位置,直至耦合到最佳位置,使功率计数值最大;

21.当多模光纤及激光器耦合到最佳位置,功率计数值最大时,在激光器端面与硅光芯片端面点紫外胶,微调多模光纤及激光器,待功率计数值再次达到最大且稳定后,用紫外灯均匀照射固化激光器端面及硅光芯片端面处的紫外胶;

22.余下激光器重复步骤s1、s2、s3,最终使得多个不同波长的激光器分别耦合固化到与硅光芯片相适配的光波导处;

23.激光器与硅光芯片固化完成后,放置到加热板上加强固化;

24.s4:激光器-硅光芯片-整个模块特制基板固化

25.将步骤s3所得耦合固化好的激光器-硅光芯片固定到整个模块特制基板上,激光

器端面与整个模块特制基板的边沿对齐;

26.s5:激光器特制二次焊接基板-整个模块特制基板打线

27.激光器芯片与硅光芯片固化完成后,将激光器-硅光芯片固定到整个模块特制基板上;

28.所有激光器芯片耦合固化完成后,分别从多个激光器特制二次焊接基板向整个模块特制基板引金线,将激光器特制二次焊接基板上的电极引至整个模块特制基板上,使得激光器特制二次焊接基板的电路与整个模块特制基板的电路导通,激光器正负极引至整个模块特制基板底面,通过给整个模块特制基板加电即可给激光器加电,与传统加电方式相比,大大节省了空间,整个模块进一步得到小型化;

29.s6:将窗口片固定到盖板上,将盖板和窗口片固定到整个模块特制基板上,完成封装耦合。

30.进一步的,共有三个不同波长的激光器r、g、b和三个激光器特制二次焊接基板s、s’、s”,三个不同波长的激光器r、g、b分别与三个激光器特制二次焊接基板s、s’、s”一一适配;步骤s1中,激光器芯片焊接到激光器特制二次焊接基板上后,将激光器芯片电极引至激光器特制二次焊接基板上,从激光器芯片r的最上面r1向激光器特制二次焊接基板s的“l”型ag-sn层s1处引两根金线,从激光器芯片r的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s2处引两根金线;从激光器芯片g的最上面g1向激光器特制二次焊接基板s’的“l”型ag-sn层s’1处引两根金线,从激光器芯片g的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s’2处引两根金线;从激光器芯片b的最上面b1向激光器特制二次焊接基板s”的“l”型ag-sn层s”1处引两根金线,从激光器芯片b的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s”2处引两根金线。

31.进一步的,步骤s5中,将已连接到激光器特制二次焊接基板上的激光器正负电极引至整个模块特制基板上,从激光器特制二次焊接基板s1处向整个模块特制基板c1处引三根金线,从激光器特制二次焊接基板s2处向整个模块特制基板c2处引三根金线;从激光器特制二次焊接基板s’1处向整个模块特制基板c3处引三根金线,从激光器特制二次焊接基板s’2处向整个模块特制基板c4处引三根金线;从激光器特制二次焊接基板s”1处向整个模块特制基板c5处引三根金线,从激光器特制二次焊接基板s”2处向整个模块特制基板c6处引三根金线。

32.与现有技术相比,本发明的有益效果为:

33.本发明将三种不同波长的激光器芯片直接与硅光芯片进行端面耦合,并从基板设计、加电方式、端面耦合三个方面进行了工艺改进,本发明所得结构的整体体积明显减小,光耦合效率明显提升,解决了现有技术中便携光源难以小型化、光耦合效率低以及制造工艺复杂的问题。

附图说明

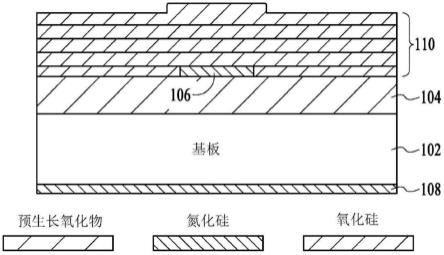

34.图1为多个激光器芯片与硅光芯片端面耦合封装结构中硅光芯片的俯视图;

35.图2为实施例1的多个激光器芯片与硅光芯片端面耦合封装结构中三个不同波长的激光器的俯视图;

36.图3为多个激光器芯片与硅光芯片端面耦合封装结构中激光器特制二次焊接基板

的俯视图;

37.图4为多个激光器芯片与硅光芯片端面耦合封装结构中激光器芯片与激光器特制二次焊接基板的打线方案;

38.图5为多个激光器芯片与硅光芯片端面耦合封装结构中整个模块特制基板的俯视图;

39.图6为多个激光器芯片与硅光芯片端面耦合封装结构中激光器-硅光芯片与整个模块特制基板的打线方案;

40.图7为多个激光器芯片与硅光芯片端面耦合封装结构中盖板的俯视图;

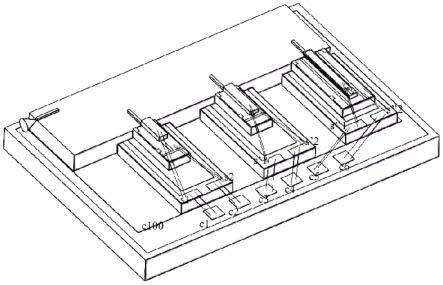

41.图8为多个激光器芯片与硅光芯片端面耦合封装结构封装后的结构示意图。

具体实施方式

42.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

43.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

44.如图1-8所示,多个激光器芯片与硅光芯片端面耦合封装结构,包括硅光芯片、多个不同波长的激光器、多个激光器特制二次焊接基板、整个模块特制基板、窗口片及用于封装硅光芯片、多个不同波长的激光器、多个激光器特制二次焊接基板、整个模块特制基板的盖板,硅光芯片有多个光波导,其中一个光波导作为出射光口,余下的光波导作为入射光口,激光器与激光器特制二次焊接基板一一适配,多个不同波长的激光器芯片分别焊接在相适配的激光器特制二次焊接基板上再与硅光芯片共同焊接至整个模块特制基板上,激光器芯片与相适配的激光器特制二次焊接基板的电路导通,激光器特制二次焊接基板与整个模块特制基板的电路导通,多个不同波长的激光器发射出的光均通过入射光口入射到硅光芯片中,不同波长的光耦合完成后从硅光芯片的出射光口发射出。

45.硅光芯片有至少三个光波导,包括至少两个入射光口和一个出射光口,多个不同波长的激光器发射出的光均通过入射光口入射到硅光芯片中,多个不同波长的光耦合完成后从硅光芯片的出射光口发射出。

46.激光器特制二次焊接基板,采用导热良好的材料,且其上设置有特定形状的导电通道,导电通道的电极材料选用可形成欧姆接触的金属。

47.具体的,激光器特制二次焊接基板上面镀有方形或其他形状的焊料1及两个对称的“l”型ag-sn层2,其余部分为绝缘带。

48.整个模块特制基板,材质为氮化硅,整个模块特制基板的背面和正面结构相同,导电区域相通,整个模块特制基板正面距离边缘一定距离处设有绝缘带,其中正面一侧的绝缘带宽度大于余下侧的绝缘带宽度且其上设置有若干个铜镀金导电区域,用于电路导通。

49.盖板采用铝材质,在盖板的一个侧面开有通光窗口,用于固定窗口片,通光窗口的形状可根据实际需求进行灵活选择,在此不做具体限定,窗口片为镀有增透膜的玻璃片,可减小出射光的损失。

50.盖板体积≤31.96立方毫米,窗口片为镀有增透膜的玻璃片,玻璃片面积≤0.6平方毫米。

51.激光器与激光器特制二次焊接基板数量相同,一一适配。

52.多个不同波长的激光器芯片分别焊接在相适配的激光器特制二次焊接基板的焊料1上,制成激光器模块,在焊接时,激光器芯片与激光器特制二次焊接基板之间要保证相对水平,为了便于耦合,在焊接时激光器端面与激光器特制二次焊接基板端面齐平后再伸出去适当距离。多个不同波长的激光器分别耦合固化到硅光芯片的入射光口处。

53.本发明通过打线的方式,将激光器与激光器特制二次焊接基板的电路导通。

54.激光器模块端面和硅光芯片端面之间存在紫外胶层。紫外胶在激光器模块端面和硅光芯片端面之间的两侧会形成三角形状的紫外胶层,增加器件稳定性。

55.激光器-硅光芯片整个模块固定到整个模块特制基板上,激光器-硅光芯片整个模块固定到整个模块特制基板上后,同样通过打线的方式,将激光器特制二次焊接基板与整个模块特制基板的电路导通。

56.盖板固定到整个结构上,增加整个结构的稳定性及可靠性,窗口片固定到盖板留有的方形孔上,可减小出射光损失。

57.多个激光器芯片与硅光芯片端面耦合封装结构的耦合方法,包括以下步骤:

58.s1:将激光器焊接在激光器特制二次焊接基板上并打线

59.用贴片机分别将已一次贴片过的多个不同波长的激光器芯片焊接到相适配的激光器特制二次焊接基板的焊料1上,在二次焊接时的焊接温度小于激光器一次焊接时的焊接温度,为了方便接下来的耦合,激光器与激光器特制二次焊接基板保持水平且激光器端面较激光器特制二次焊接基板长一定距离,约25微米;

60.激光器与激光器特制二次焊接基板焊接完成后,通过打线的方式,采用金线等导线将激光器上的电极引到适配的激光器特制二次焊接基板上,使激光器芯片与激光器特制二次焊接基板电路导通,形成激光器模块,方便后续夹持加电耦合;

61.s2:夹持激光器芯片与硅光芯片耦合,硅光芯片通过多模光纤连接有功率计,不断移动激光器与多模光纤位置,直至功率计数值达到最大值,将激光器芯片固定

62.将硅光芯片固定到真空台上,用加电夹具夹取激光器模块,并通过加电夹具上的导线给激光器加电,再夹取多模光纤用于收光,多模光纤一端对准硅光芯片的出射光口,用于后期在硅光芯片的出射光口波导处通过多模光纤进行收光,另一端连接功率计,激光器放置于硅光芯片的入射光口处,硅光芯片、激光器、多模光纤水平调整完后将真空台和加电夹具固定;

63.s3:激光器-硅光芯片-多模光纤耦合与点胶固化

64.首先确定多模光纤的大致位置,通过多模光纤输入可见光红光,移动多模光纤,使可见光红光照射到硅光芯片的光波导中;再将多模光纤连接到功率计上,激光器加驱动电流,移动激光器模块,观察功率计数值变化,通过功率计的数值变化,反馈耦合情况,不断调整多模光纤及激光器模块的位置,直至耦合到最佳位置,使功率计数值最大;

65.当多模光纤及激光器耦合到最佳位置,功率计数值最大时,在激光器端面与硅光芯片端面点紫外胶,微调多模光纤及激光器,待功率计数值再次达到最大且稳定后,用紫外灯均匀照射固化激光器端面及硅光芯片端面处的紫外胶;

66.余下激光器重复步骤s1、s2、s3,最终使得多个不同波长的激光器分别耦合固化到与硅光芯片相适配的光波导处;

67.激光器与硅光芯片固化完成后,放置到加热板上加强固化;

68.s4:激光器-硅光芯片-整个模块特制基板固化

69.将步骤s3所得耦合固化好的激光器-硅光芯片固定到整个模块特制基板上,激光器端面与整个模块特制基板的边沿对齐;

70.s5:激光器特制二次焊接基板-整个模块特制基板打线

71.激光器芯片与硅光芯片固化完成后,将激光器-硅光芯片固定到整个模块特制基板上;

72.所有激光器芯片耦合固化完成后,分别从多个激光器特制二次焊接基板向整个模块特制基板引金线,将激光器特制二次焊接基板上的电极引至整个模块特制基板上,使得激光器特制二次焊接基板的电路与整个模块特制基板的电路导通,激光器正负极引至整个模块特制基板底面,通过给整个模块特制基板加电即可给激光器加电,与传统加电方式相比,大大节省了空间,整个模块进一步得到小型化;

73.s6:将窗口片固定到盖板上,将盖板和窗口片固定到整个模块特制基板上,完成封装耦合。

74.本发明从基板设计、加电方式、耦合方式三个方面改进了传统的加电方式及耦合方式,不仅加电方式方便紧凑,使器件整体得以小型化,而且激光器与硅光芯片端面直接耦合,在提高封装效率的同时,同样也进一步的实现了器件整体的小型化。此外,通过改变激光器驱动电流即可调制出任意颜色的光,光调制亦可简单实现。

75.实施例1

76.如图1-8所示,多个激光器芯片与硅光芯片端面耦合封装结构,包括:

77.尺寸为5.93

×

1.5

×

0.4mm的硅光芯片,硅光芯片上有四个光波导,分别记为光波导ⅰ101、光波导ⅱ102、光波导ⅲ103和光波导ⅳ104,光波导ⅰ101、光波导ⅱ102、光波导ⅲ103作为入射光口,光波导ⅳ104作为出射光口;

78.三个不同波长的激光器r、g、b,本实施例选用光的三原色rgb,三个不同波长的光作为激光器,激光器已进行过一次焊接,三个不同波长的激光器r、g、b的尺寸分别为1.54

×

0.18

×

0.1mm、0.9

×

0.2

×

0.09mm、0.6

×

0.2

×

0.11mm;三种激光器r、g、b通过光波导ⅰ101、光波导ⅱ102、光波导ⅲ103入射到硅光芯片中,三种激光器r、g、b的合波将从光波导ⅳ104发射出;

79.三个不同波长的激光器r、g、b的一次焊接激光器基板的尺寸分别为1.7

×

0.75

×

0.2mm、1.2

×

0.5

×

0.2mm、1.2

×

0.5

×

0.2mm;

80.三个激光器特制二次焊接基板s、s’、s”,尺寸均为2.1

×

1.2

×

0.25mm,采用导热良好的材料,且其上设置有特定形状的导电通道,导电通道的电极材料选用可形成欧姆接触的金属;三个不同波长的激光器r、g、b分别与三个激光器特制二次焊接基板s、s’、s”一一适配;

81.整个模块特制基板,尺寸为6.8

×

4.7

×

0.52mm,材质为氮化硅,整个模块特制基板上的绝缘带将其分为四个区域,区域一最外层为一圈铜镀金导电区域,区域一外为区域二,为一圈绝缘区域,在区域二内有区域三,设有若干个导电区域,区域二外面为导电的区域

四。整个模块特制基板正面距离边缘0.15mm处为绝缘带,正面三侧的绝缘带宽度为0.15mm,剩下一侧的绝缘带宽度为0.6mm,且0.6mm宽的绝缘带中有六个方形的铜镀金导电区域,剩余部分均为铜镀金,整个模块特制基板的背面与正面的结构完全一致,导电区域上下导通;

82.盖板一侧开有通光窗口,通光窗口内固定有相适配的窗口片,窗口片放置在硅光芯片的出射光口处,窗口片为镀有增透膜的玻璃片,尺寸为1

×

0.6

×

0.15mm;

83.盖板,为铝制盖板,尺寸为6.8

×

4.7

×

1mm;

84.制作好的整个光源模块的尺寸为6.8*4.7*1.52mm。

85.激光器端面和硅光芯片端面之间存在紫外胶,紫外胶在激光器端面和硅光芯片端面之间的两侧会形成三角形状的紫外胶层,增加器件的稳定性。

86.多个激光器芯片与硅光芯片端面耦合封装结构的耦合方法,包括以下步骤:

87.s1:激光器二次贴片,将激光器芯片焊接在相适配的激光器特制二次焊接基板上并打线

88.采用共晶焊接,分别将已一次贴片过的三个激光器芯片焊接到激光器特制二次焊接基板的方形的焊料1上,在共晶焊接时需注意,因激光器芯片已经过一次焊接,故在二次焊接时,焊接温度要小于激光器一次焊接时的焊接温度,因此,激光器特制二次焊接基板上的方形焊料1优选采用银锡焊料。此外,在焊接时,除需保证激光器与激光器特制二次焊接基板水平外,还要将激光器端面较激光器特制二次焊接基板长25微米左右;

89.为方便后面激光器与硅光芯片耦合,激光器焊接完成后,需用金线将激光器的电极引至激光器特制二次焊接基板上;

90.s2:夹持激光器芯片与硅光芯片耦合,硅光芯片另一端通过多模光纤连接功率计,不断移动激光器与多模光纤的位置,直至功率计数值达到最大值,将激光器芯片固定

91.将硅光芯片固定到真空台上,用加电夹具夹取激光器模块,通过激光器特制二次焊接基板将激光器电极引至该加电夹具上,方便激光器加电耦合,加电夹具连接电流源并通过加电夹具上的导线给激光器加电,再用普通夹具夹取多模光纤用于收光,多模光纤另一端连接功率计,激光器放置于硅光芯片的光波导ⅰ101处,多模光纤放置于硅光芯片的光波导ⅳ104处,硅光芯片、激光器、多模光纤水平调整完后将真空台和加电夹具固定;

92.s3:激光器-硅光芯片-多模光纤耦合与点胶固化

93.首先确定多模光纤的大致位置,多模光纤另一端输入可见光红光,通过夹具移动多模光纤,使可见光照射到光波导中;再将多模光纤连接到功率计上,激光器加驱动电流,通过移动夹具移动激光器模块,观察功率计数值变化,不断调整多模光纤及激光器模块位置,直至耦合到最佳位置,使功率计数值最大;

94.点胶固化:当多模光纤及激光器耦合到最佳位置,功率计数值最大时,在激光器端面与硅光芯片端面点紫外胶,微调多模光纤及激光器,待功率计数值再次达到最大且稳定后,用紫外灯均匀照射激光器端面及硅光芯片端面,即紫外胶处;

95.剩余激光器-硅光芯片-多模光纤耦合:余下激光器重复步骤s1、s2、s3进行耦合固化到光波导ⅱ102、光波导ⅲ103处;最终使得激光器r、g、b分别耦合固化到硅光芯片的光波导ⅰ101、光波导ⅱ102、光波导ⅲ103处;

96.再次固化:r、g、b激光器与硅光芯片固化完成后,放置到加热板上加强固化;

97.s4:将激光器-硅光芯片固定到整个模块特制基板上并完成打线

98.将耦合固化好的激光器-硅光芯片固定到整个模块特制基板上,激光器端面与整个模块特制基板的边沿c100对齐;

99.s5:激光器特制二次焊接基板-整个模块特制基板打线

100.所有激光器芯片耦合固化完成后,通过打线的方式将激光器特制二次焊接基板上的电极引至整个模块特制基板上,激光器特制二次焊接基板上的电极与整个模块特制基板的电极连通,即将激光器芯片正负极引至整个模块特制基板上,因为整个模块特制基板的背面与正面结构一致,即背面与正面的电路是导通的,最终将激光器-硅光芯片固定到整个模块特制基板上时,即可将激光器正负极引至整个模块特制基板的底部,这样不仅使器件整体更加小型化,也保证了整个器件的密闭性与可靠性;

101.s6:将窗口片固定到盖板上,将盖板和窗口片固定到整个模块特制基板上,完成封装耦合。

102.作为具体的一种实施方式,步骤s1中,激光器芯片焊接到激光器特制二次焊接基板上后,将激光器芯片电极引至激光器特制二次焊接基板上,从激光器芯片r的最上面r1向激光器特制二次焊接基板s的“l”型ag-sn层s1处引两根金线,从激光器芯片r的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s2处引两根金线;从激光器芯片g的最上面g1向激光器特制二次焊接基板s’的“l”型ag-sn层s’1处引两根金线,从激光器芯片g的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s’2处引两根金线;从激光器芯片b的最上面b1向激光器特制二次焊接基板s”的“l”型ag-sn层s”1处引两根金线,从激光器芯片b的一次焊接激光器基板向激光器特制二次焊接基板的“l”型ag-sn层s”2处引两根金线。

103.激光器-硅光芯片整个模块固定到整个模块特制基板区域四处。窗口片放置在硅光芯片的光波导ⅳ104处。

104.作为具体的一种实施方式,步骤s4中,将已连接到激光器特制二次焊接基板上的激光器正负电极引至整个模块特制基板上,从激光器特制二次焊接基板s1处向整个模块特制基板c1处引三根金线,从激光器特制二次焊接基板s2处向整个模块特制基板c2处引三根金线;从激光器特制二次焊接基板s’1处向整个模块特制基板c3处引三根金线,从激光器特制二次焊接基板s’2处向整个模块特制基板c4处引三根金线;从激光器特制二次焊接基板s”1处向整个模块特制基板c5处引三根金线,从激光器特制二次焊接基板s”2处向整个模块特制基板c6处引三根金线。

105.本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

106.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。