1.本发明涉及数控加工机床的工作台结构,具体是一种可以实现工件快速更换的旋转工作台。

背景技术:

2.一般的五轴龙门加工中心由于摆头及主轴的尺寸限制,对于深腔类圆筒状零件的装夹有严格的工艺要求,每次装夹都需耗费大量的人工成本才能完成,因此导致零件的加工效率不理想,产能低下。如何提高深腔类圆筒状零件的加工效率是目前亟待解决的问题。本发明便是为了提高深腔类圆筒状零件的装夹而设计的,可以实现零件的快速装夹,提高生产效率。

技术实现要素:

3.本发明所要解决的技术问题是,针对现有技术的不足,提供一种可以实现工件快速更换的旋转工作台,能够实现工作台n

×

360

°

的旋转,并精准定位工作台的位移角度,保证工作台的精准定位。

4.本发明解决上述技术问题所采用的技术方案为:一种可以实现工件快速更换的旋转工作台,包括工作台、工作台驱动机构、工作台松夹机构和检测气路,所述的工作台通过转台轴承安装在工作台底座的上侧,所述的转台轴承上配套安装有绝对式钢栅;所述的工作台驱动机构包括两个电机、两个减速器、两个小齿轮和一个大齿轮,所述的两个减速器对称安装在所述的工作台底座的两侧,每个所述的减速器的下端与一个所述的电机的输出端连接,每个所述的减速器的上端与一个所述的小齿轮同轴固定连接,所述的两个小齿轮分别与所述的大齿轮啮合,所述的大齿轮安装在所述的工作台的底部,所述的工作台松夹机构用于夹紧或松开所述的工作台,所述的工作台内安装有定心传动机构,所述的定心传动机构安装于所述的工作台底座,所述的定心传动机构的上端与工件零点快换装置连接,所述的检测气路设置在所述的定心传动机构内。

5.本发明是为实现工件快速更换而设计的旋转工作台,该旋转工作台能够配合工件零点快换装置使用,不仅可替换普通的卧加回转工作台应用于卧式加工中心,而且可以适用于龙门加工中心,通用性强。

6.本发明旋转工作台通过转台轴承与工作台底座连接,并通过工作台驱动机构驱动,实现工作台的旋转。转台轴承配合绝对式钢栅,空间占用小,能够实现工作台n

×

360

°

的旋转,并精准定位工作台的位移角度,保证工作台的精准定位,且无需进行回零操作。

7.本发明旋转工作台n

×

360

°

的旋转运动则是由两个电机通过两个减速器实现双齿轮消隙传动来实现,保证工作台运行的稳定性。

8.作为优选,所述的转台轴承的内圈安装在轴承座上,所述的转台轴承的外圈固定在所述的工作台底座上,所述的工作台固定在所述的轴承座上。

9.进一步地,所述的工作台松夹机构包括油缸座、油缸、上摩擦片和下摩擦片,所述

的油缸设于所述的轴承座的内侧,所述的油缸座设于所述的油缸的内侧,所述的油缸座与所述的油缸围成环形的松开油腔和环形的夹紧油腔,所述的工作台底座内开设有第一进油口和第二进油口,所述的第一进油口与所述的松开油腔相通,所述的第二进油口与所述的夹紧油腔相通,所述的第一进油口和第二进油口分别与机床供油系统相通,所述的上摩擦片固定在所述的油缸的底部,所述的下摩擦片的一端固定在所述的轴承座上,所述的下摩擦片的另一端位于所述的上摩擦片的下方,所述的下摩擦片的底部正对所述的工作台底座。工作台松夹机构采用液压松开、夹紧方式,松夹可靠。当机床供油系统从第一进油口向松开油腔通入液压油后,油缸上浮,实现工作台的松开;当机床供油系统从第二进油口向夹紧油腔通入液压油后,油缸下压,使上摩擦片与下摩擦片紧密贴合,实现工作台的夹紧。

10.作为优选,所述的检测气路包括多路第一气路,所述的定心传动机构包括定心轴、转子轴、定子轴和过渡盘,所述的转子轴套设于所述的定子轴的外侧,所述的定子轴的底部与所述的定心轴连接,所述的定心轴固定于所述的工作台底座,所述的过渡盘固定于所述的转子轴的上端,所述的转子轴固定于所述的工作台,所述的转子轴通过所述的过渡盘与所述的工件零点快换装置连接,所述的多路第一气路分别贯穿所述的定心轴的轴向设置,所述的定心轴的底部安装有与所述的多路第一气路一一对应的多个可插拔式气管接头,所述的多个可插拔式气管接头分别连接机床气动系统的管路,所述的定子轴内设置有与所述的多路第一气路一一相通的多路第二气路,所述的转子轴内设置有与所述的多路第二气路一一相通的多路第三气路,所述的过渡盘内设置有与所述的多路第三气路一一相通的多路第四气路。多个可插拔式气管接头便于实现各第一气路与机床气动系统的管路的快速连接,且方便维修与检查。

11.进一步地,所述的检测气路包括五路第一气路,其中,两路所述的第一气路分别对应所述的工件零点快换装置的工件松开与松开检测,两路所述的第一气路分别对应所述的工件零点快换装置的工件夹紧与夹紧检测,一路所述的第一气路对应工件是否到位的气密检测。五路第一气路即可实现工件零点快换装置的各种检测功能。

12.进一步地,每路所述的第一气路与每路所述的第二气路的衔接处配有第一密封圈,每路所述的第二气路与每路所述的第三气路的衔接处配有旋转密封圈,所述的转子轴与所述的工作台的接触面之间配有第二密封圈,所述的过渡盘与所述的转子轴的接触面之间配有第三密封圈。不同气路及接触面之间配有密封圈,可保证工作台运转过程中的密封性和防水性,避免加工工件过程中的切屑和切削液等杂物进入机床内部。

13.进一步地,所述的转子轴的上端设有凹槽,所述的过渡盘安装在所述的凹槽内,所述的过渡盘和所述的转子轴的上端端面分别与所述的工作台的顶面平齐。

14.与现有技术相比,本发明具有如下优点:1、本发明旋转工作台可实现工作台n

×

360

°

的旋转,并精准定位工作台的位移角度,保证工作台的精准定位,且无需进行回零操作,同时工作台n

×

360

°

的旋转运动由两个电机通过两个减速器实现双齿轮消隙传动来实现,可保证工作台运行的稳定性;2、本发明旋转工作台能够配合工件零点快换装置使用,实现工件的快速更换,提高机床生产效率;3、本发明旋转工作台不仅可替换普通的卧加回转工作台应用于卧式加工中心,而且可以适用于龙门加工中心,通用性强。

附图说明

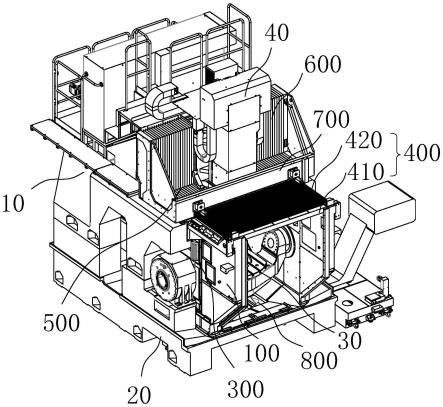

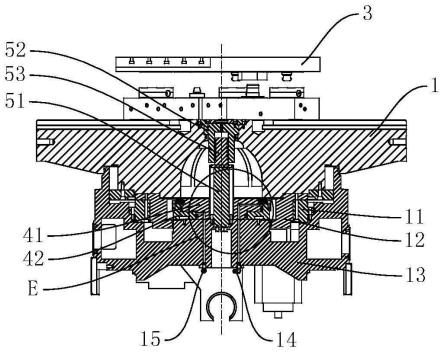

15.图1为实施例中旋转工作台的爆炸图;图2为实施例中旋转工作台仰视图;图3为图2中a处放大图;图4为图2中b-b剖视图;图5为图4中d处放大图;图6为图2中c-c剖视图;图7为图6中e处放大图;图8为实施例中工作台驱动机构的装配示意图;图9为实施例中定心传动机构的结构示意图。

具体实施方式

16.以下结合附图实施例对本发明作进一步详细描述。

17.实施例的可以实现工件快速更换的旋转工作台,如图1~图8所示,包括工作台1、工作台驱动机构、工作台松夹机构和检测气路,工作台1通过转台轴承11安装在工作台底座13的上侧,转台轴承11上配套安装有绝对式钢栅(图中未示出),转台轴承11的内圈安装在轴承座12上,转台轴承11的外圈固定在工作台底座13上,工作台1固定在轴承座12上,本实施例中转台轴承11及配套的绝对式钢栅采用现有技术。工作台驱动机构包括两个电机21、两个减速器22、两个小齿轮23和一个大齿轮24,两个减速器22对称安装在工作台底座13的两侧,每个减速器22的下端与一个电机21的输出端连接,每个减速器22的上端与一个小齿轮23同轴固定连接,两个小齿轮23分别与大齿轮24啮合,大齿轮24安装在工作台1的底部,工作台松夹机构用于夹紧或松开工作台1,工作台1内安装有定心传动机构,定心传动机构安装于工作台底座13,定心传动机构的上端与工件零点快换装置3连接,检测气路设置在定心传动机构内。

18.本实施例中,工作台松夹机构包括油缸座41、油缸42、上摩擦片43和下摩擦片44,油缸42设于轴承座12的内侧,油缸座41设于油缸42的内侧,油缸座41与油缸42围成环形的松开油腔45和环形的夹紧油腔46,工作台底座13内开设有第一进油口14和第二进油口15,第一进油口14与松开油腔45相通,第二进油口15与夹紧油腔46相通,第一进油口14和第二进油口15分别与机床供油系统(图中未示出)相通,上摩擦片43固定在油缸42的底部,下摩擦片44的一端固定在轴承座12上,下摩擦片44的另一端位于上摩擦片43的下方,下摩擦片44的底部正对工作台底座13。

19.本实施例中,检测气路包括五路第一气路61,定心传动机构包括定心轴51、转子轴52、定子轴53和过渡盘54,转子轴52套设于定子轴53的外侧,定子轴53的底部与定心轴51连接,定心轴51固定于工作台底座13,过渡盘54固定于转子轴52的上端,具体地,转子轴52的上端设有凹槽55,过渡盘54安装在凹槽55内,过渡盘54和转子轴52的上端端面分别与工作台1的顶面平齐,转子轴52固定于工作台1,转子轴52通过过渡盘54与工件零点快换装置3连接,五路第一气路61分别贯穿定心轴51的轴向设置,定心轴51的底部安装有与五路第一气路61一一对应的五个可插拔式气管接头6,五个可插拔式气管接头6分别连接机床气动系统(图中未示出)的管路,定子轴53内设置有与五路第一气路61一一相通的五路第二气路62,

转子轴52内设置有与五路第二气路62一一相通的五路第三气路63,过渡盘54内设置有与五路第三气路63一一相通的五路第四气路64。其中,两路第一气路61分别对应工件零点快换装置3的工件松开与松开检测,两路第一气路61分别对应工件零点快换装置3的工件夹紧与夹紧检测,一路第一气路61对应工件是否到位的气密检测。

20.本实施例中,每路第一气路61与每路第二气路62的衔接处配有第一密封圈71,每路第二气路62与每路第三气路63的衔接处配有旋转密封圈74,转子轴52与工作台1的接触面之间配有第二密封圈72,过渡盘54与转子轴52的接触面之间配有第三密封圈73。

21.两个电机21通过两个减速器22带动两个小齿轮23旋转,两个小齿轮23带动大齿轮24旋转,实现双齿轮消隙传动,驱动工作台1旋转,保证工作台1运行的稳定性。在工作台1运行过程中,通过转台轴承11可实现工作台1精准定位,并实现工作台1的n

×

360

°

的连续旋转,提高加工效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。