1.本发明涉及分离纯化技术领域,尤其涉及一种生物质制氢用的分离纯化装置及其方法。

背景技术:

2.生物制氢,生物质通过气化和微生物催化脱氢方法制氢。在生理代谢过程中产生分子氢过程的统称,氢是一种化学元素,元素符号h,在元素周期表中位于第一位。氢通常的单质形态是氢气,无色无味无臭,是一种极易燃烧的由双原子分子组成的气体。但是现有的制氢用分离纯化装置不能够有效将碱液进行循环利用,同时还不能够有效通过膜分离系统对氢气进行提纯。为解决上述问题,我们提供一种生物质制氢用的分离纯化装置及其方法。

技术实现要素:

3.本发明的目的在于,针对目前制氢用分离纯化装置使用时所存在的不足,提出了一种生物质制氢用的分离纯化装置及其方法。

4.为了克服现有技术的不足,本发明采用如下技术方案:

5.一种生物质制氢用的分离纯化装置,包括底板,所述底板的顶部设置有电解槽,所述电解槽的一端设置有第一管体,所述第一管体的一端与电解槽连通,所述底板的顶部设置有气液分离器,所述第一管体的另一端与气液分离器连通,所述气液分离器的底部连通有第二管体,所述第二管体的另一端与电解槽连通,所述第二管体的内部栓接有第一控制阀,所述气液分离器的顶部设置有第三管体,所述第三管体的一端与气液分离器连通,所述底板的顶部设置有膜分离系统,所述第三管体的另一端与膜分离系统连通,所述第三管体的内部栓接有第二控制阀,所述膜分离系统的内部套设有多孔支撑物,所述多孔支撑物的表面套接有分离层,所述分离层的表面涂抹有涂层,所述膜分离系统的底部设置有第四管体,所述第四管体的一端与膜分离系统连通,所述第四管体的内部栓接有第三控制阀。

6.可选的,所述膜分离系统的一侧设置有第五管体,所述第五管体的一端与膜分离系统连通,所述第五管体的内部栓接有第四控制阀。

7.可选的,所述第一管体的内部栓接有第五控制阀。

8.可选的,所述底板的顶部设置有防护架,所述防护架的底部与底板栓接。

9.可选的,所述电解槽底部的两侧均栓接有支撑座,所述支撑座的底部与底板栓接。

10.可选的,所述电解槽的一侧设置有第六管体,所述第六管体的一端与电解槽连通,所述第六管体的内部栓接有第六控制阀。

11.可选的,所述气液分离器的两侧均栓接有第一支撑腿,所述第一支撑腿的底部与底板栓接。

12.可选的,所述膜分离系统的两侧均栓接有第二支撑腿,所述第二支撑腿的底部与底板栓接。

13.可选的,所述底板底部的设置有底座,所述底座的顶部与底板栓接。

14.本发明是通过以下步骤来实现的:

15.步骤1:首先将纯水加碱通过第六管体和第六控制阀加注到电解槽的内部,随后通过电源对其进行电解,电解用的电源是通过风光互补的形式发的绿色能源;

16.步骤2:水经过电解以后通过第一管体进入到气液分离器的内部进行气液分离,分离完成后打开第一控制阀,使碱液通过第二管体回流至电解槽的内部,从而可以使碱液进行循环利用;

17.步骤3:然后打开第二控制阀,经过气液分离后的气体通过第三管体进入到膜分离系统的内部,膜分离系统的核心部件是类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内,混合气体进入分离器后沿纤维的一侧轴向流动,快气不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出;

18.步骤4:使其他的混合气体通过第五管体排出进行再次加工,随后氢气通过第四管体排出进行输送储存,从而能够有效通过膜分离系统对氢气进行提纯。

19.本发明所取得的有益效果是:

20.1.通过将纯水加碱通过第六管体和第六控制阀加注到电解槽的内部,随后通过电源对其进行电解,电解用的电源是通过风光互补的形式发的绿色能源,水经过电解以后通过第一管体进入到气液分离器的内部进行气液分离,分离完成后打开第一控制阀,使碱液通过第二管体回流至电解槽的内部,从而可以使碱液进行循环利用;

21.2.通过打开第二控制阀,经过气液分离后的气体通过第三管体进入到膜分离系统的内部,膜分离系统的核心部件是类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内,混合气体进入分离器后沿纤维的一侧轴向流动,快气不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出,使其他的混合气体通过第五管体排出进行再次加工,随后氢气通过第四管体排出进行输送储存,从而能够有效通过膜分离系统对氢气进行提纯。

附图说明

22.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

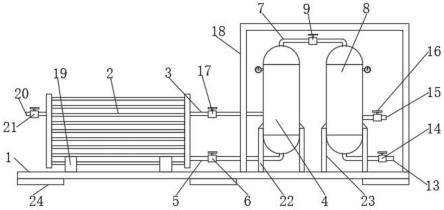

23.图1为本发明结构正视图;

24.图2为本发明局部结构俯视图。

25.附图标号说明:1-底板;2-电解槽;3-第一管体;4-气液分离器;5-第二管体;6-第一控制阀;7-第三管体;8-膜分离系统;9-第二控制阀;10-多孔支撑物;11-分离层;12-涂层;13-第四管体;14-第三控制阀;15-第五管体;16-第四控制阀;17-第五控制阀;18-防护架;19-支撑座;20-第六管体;21-第六控制阀;22-第一支撑腿;23-第二支撑腿;24-底座。

具体实施方式

26.为了使得本发明的目的.技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明;应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。对于本领域技术人员而言,在查阅以下详细描述之后,本实施例的其它系

统.方法和/或特征将变得显而易见。旨在所有此类附加的系统.方法.特征和优点都包括在本说明书内.包括在本发明的范围内,并且受所附权利要求书的保护。在以下详细描述了所公开的实施例的另外的特征,并且这些特征根据以下将详细描述将是显而易见的。

27.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”.“下”.“左”.“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位.以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.如图1-2所示,实施例一:一种生物质制氢用的分离纯化装置,包括底板1,底板1的顶部设置有电解槽2,电解槽2的一端设置有第一管体3,第一管体3的一端与电解槽2连通,底板1的顶部设置有气液分离器4,第一管体3的另一端与气液分离器4连通,气液分离器4的底部连通有第二管体5,第二管体5的另一端与电解槽2连通,第二管体5的内部栓接有第一控制阀6,气液分离器4的顶部设置有第三管体7,第三管体7的一端与气液分离器4连通,底板1的顶部设置有膜分离系统8,第三管体7的另一端与膜分离系统8连通,第三管体7的内部栓接有第二控制阀9,膜分离系统8的内部套设有多孔支撑物10,多孔支撑物10的表面套接有分离层11,分离层11的表面涂抹有涂层12,膜分离系统8的底部设置有第四管体13,第四管体13的一端与膜分离系统8连通,第四管体13的内部栓接有第三控制阀14。

29.膜分离系统8的一侧设置有第五管体15,第五管体15的一端与膜分离系统8连通,第五管体15的内部栓接有第四控制阀16。第一管体3的内部栓接有第五控制阀17。底板1的顶部设置有防护架18,防护架18的底部与底板1栓接。电解槽2底部的两侧均栓接有支撑座19,支撑座19的底部与底板1栓接。电解槽2的一侧设置有第六管体20,第六管体20的一端与电解槽2连通,第六管体20的内部栓接有第六控制阀21。气液分离器4的两侧均栓接有第一支撑腿22,第一支撑腿22的底部与底板1栓接。膜分离系统8的两侧均栓接有第二支撑腿23,第二支撑腿23的底部与底板1栓接,底板1底部的设置有底座24,底座24的顶部与底板1栓接。

30.如图1-2所示,实施例二:本实施例应当理解为至少包含前述任一一个实施例的全部特征,并在其基础上进一步改进,具体的,提供一种生物质制氢用的分离纯化装置,包括底板1,底板1的顶部设置有电解槽2,电解槽2的一端设置有第一管体3,第一管体3的一端与电解槽2连通,底板1的顶部设置有气液分离器4,第一管体3的另一端与气液分离器4连通,气液分离器4的底部连通有第二管体5,第二管体5的另一端与电解槽2连通,第二管体5的内部栓接有第一控制阀6,气液分离器4的顶部设置有第三管体7,第三管体7的一端与气液分离器4连通,底板1的顶部设置有膜分离系统8,第三管体7的另一端与膜分离系统8连通,第三管体7的内部栓接有第二控制阀9,膜分离系统8的内部套设有多孔支撑物10,多孔支撑物10的表面套接有分离层11,分离层11的表面涂抹有涂层12,膜分离系统8的底部设置有第四管体13,第四管体13的一端与膜分离系统8连通,第四管体13的内部栓接有第三控制阀14。具体的,首先将纯水加碱通过第六管体20和第六控制阀21加注到电解槽2的内部,随后通过电源对其进行电解,电解用的电源是通过风光互补的形式发的绿色能源。水经过电解以后通过第一管体3进入到气液分离器4的内部进行气液分离,分离完成后打开第一控制阀6,使

碱液通过第二管体5回流至电解槽2的内部,从而可以使碱液进行循环利用。然后打开第二控制阀9,经过气液分离后的气体通过第三管体7进入到膜分离系统8的内部,膜分离系统8的核心部件是类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内,混合气体进入分离器后沿纤维的一侧轴向流动,快气不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出。使其他的混合气体通过第五管体15排出进行再次加工,随后氢气通过第四管体13排出进行输送储存,从而能够有效通过膜分离系统对氢气进行提纯。

31.膜分离系统8的一侧设置有第五管体15,第五管体15的一端与膜分离系统8连通,第五管体15的内部栓接有第四控制阀16。具体的,通过设置第五管体15,能够使其他的混合气体进行排出。

32.第一管体3的内部栓接有第五控制阀17。具体的,通过设置第五控制阀17,能够有效对第一管体3进行开关控制。

33.底板1的顶部设置有防护架18,防护架18的底部与底板1栓接。具体的,通过设置防护架18,能够有效对该装置进行保护。

34.电解槽2底部的两侧均栓接有支撑座19,支撑座19的底部与底板1栓接。具体的,通过设置支撑座19,能够有效对电解槽2进行安装。

35.电解槽2的一侧设置有第六管体20,第六管体20的一端与电解槽2连通,第六管体20的内部栓接有第六控制阀21。具体的,通过设置第六控制阀21,能够有效对第六管体20进行开关控制。

36.气液分离器4的两侧均栓接有第一支撑腿22,第一支撑腿22的底部与底板1栓接。具体的,通过设置第一支撑腿22,能够有效对气液分离器4进行支撑安装。

37.膜分离系统8的两侧均栓接有第二支撑腿23,第二支撑腿23的底部与底板1栓接。具体的,通过设置第二支撑腿23,能够有效对膜分离系统8进行支撑安装。

38.底板1底部的设置有底座24,底座24的顶部与底板1栓接。具体的,通过设置底座24,能够有效对底板1进行支撑。

39.本发明是通过以下步骤来实现的:

40.步骤1:首先将纯水加碱通过第六管体20和第六控制阀21加注到电解槽2的内部,随后通过电源对其进行电解,电解用的电源是通过风光互补的形式发的绿色能源;

41.步骤2:水经过电解以后通过第一管体3进入到气液分离器4的内部进行气液分离,分离完成后打开第一控制阀6,使碱液通过第二管体5回流至电解槽2的内部,从而可以使碱液进行循环利用;

42.步骤3:然后打开第二控制阀9,经过气液分离后的气体通过第三管体7进入到膜分离系统8的内部,膜分离系统8的核心部件是类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内,混合气体进入分离器后沿纤维的一侧轴向流动,快气不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出;

43.步骤4:使其他的混合气体通过第五管体15排出进行再次加工,随后氢气通过第四管体13排出进行输送储存,从而能够有效通过膜分离系统对氢气进行提纯。

44.虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的

范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中,可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素是示例,并不限制本公开或权利要求的范围。

45.在说明书中给出了具体细节以提供对包括实现的示例性配置的透彻理解。然而,可以在没有这些具体细节的情况下实践配置例如,已经示出了众所周知的电路,过程,算法,结构和技术而没有不必要的细节,以避免模糊配置。该描述仅提供示例配置,并且不限制权利要求的范围,适用性或配置。相反,前面对配置的描述将为本领域技术人员提供用于实现所描述的技术的使能描述。在不脱离本公开的精神或范围的情况下,可以对元件的功能和布置进行各种改变。

46.综上,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。