1.本发明涉及异种材料连接技术领域,具体涉及一种高强度合金异质搭接接头及其低热输入制备方法。

背景技术:

2.碳纤维增强复合材料具有密度小(1.1g/cm

3-1.6g/cm3)、强度高、成型过程中无需化学反应、成型周期短、可重复利用等优点,已成为继铝、钢、钛之后迅速发展的第四大航空结构材料,同时在汽车、机械、医疗、体育等行业得到了大力发展及应用。碳纤维增强复合材料在使用过程中,不可避免的要和其他材料进行连接,尤其是各种钢材及轻质合金,其中碳纤维增强复合材料与铝合金的连接既能满足强度要求也能满足轻量化设计要求,因此碳纤维复合材料-铝合金连接技术得到了大量研究。现有的连接技术可大致分为胶接、机械连接以及焊接技术三大类,但也存在一些问题:

3.胶接对材料的损伤较小,但是搭接接头连接性能较差,较难满足实际使用需求。机械连接需要打孔影响搭接接头的力学性能,也会使得整体结构重量增加,不符合轻量化要求。焊接技术应用在异材连接时,由于碳纤维增强复合材料导热系数低(《1w/mk)且对热敏感(如pa66熔化温度为260~290℃,超过300℃则开始汽化),因此焊接时若热输入过低,则复合材料熔化不足导致接头强度较低,如图1(a)所示;若提高热输入则复合材料基体产生损伤,接头极易在复合材料处产生断裂,如图1(b)所示;此外,尤其在对较薄工件进行焊接时,热输入过高还会导致接头受热变形、内应力过大等一系列问题。因此,如何在低热输入条件下仍然能实现铝合金与碳纤维增强复合材料的高强度连接成为现有技术中亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种低热输入高强度合金异质搭接接头及其制备方法,以解决上述背景技术中存在的现有技术问题。

5.为解决上述的技术问题,本发明提供的技术方案为:

6.一方面,本发明提供了一种高强度合金异质搭接接头的热输入制备方法,包括以下步骤:

7.步骤一:预处理;使用有机溶剂清洗合金基体以及碳纤维增强复合材料基体的表面,去除表面的灰尘、油污杂质;

8.步骤二:微织构化;使用激光器以脉冲激光的形式扫描合金基体,在合金基体与碳纤维增强复合材料基体的搭接位置表面形成微结构;

9.步骤三:混合粉末层;将合金基体粉末与碳纤维增强复合材料基体粉末以一定的配比混合均匀得到混合粉末,将混合粉末均匀地平铺在合金基体与碳纤维增强复合材料基体的搭接位置,形成混合粉末层;

10.步骤四:焊接;将碳纤维增强复合材料基体、混合粉末层以及预处理后的合金基体

依次放置在焊接工装上,通过调节焊接工装给搭接接头施加初始压力,然后调节焊接参数对搭接接头进行焊接,焊接完成后得到异质搭接接头。

11.在上述技术方案基础上,所述步骤二中微织构呈点状或网状分布,脉冲激光扫描的激光功率为50w-100w,扫描速度为0.5m/min-2m/min,扫描重复频率为40hz-100hz。

12.在上述技术方案基础上,所述步骤三中混合粉末层的厚度设置为为0.1mm-0.5mm。

13.在上述技术方案基础上,所述步骤三中混合粉末层中合金基体粉末与碳纤维增强复合材料基体粉末之间的体积比为3:7-7:3且粉末直径均小于100μm。

14.在上述技术方案基础上,还包括在焊接步骤前,对合金基体进行打孔,然后孔内安装有铆钉,通过铆接的方式实现异质搭接接头的连接固定。

15.在上述技术方案基础上,还包括在焊接步骤前,所述混合粉末层内固定设置有多个均匀分布的微米-毫米级铆钉。

16.在上述技术方案基础上,所述合金基体采用铝合金,所述碳纤维增强复合材料基体采用热塑性树脂基材料。

17.在上述技术方案基础上,所述步骤四中焊接采用摩擦焊接、激光焊接或激光摆动焊接中的一种。

18.在上述技术方案基础上,所述步骤四中的焊接功率小于500w。。

19.另一方面,本发明还提供了一种高强度合金异质搭接接头,采用上述低热输入制备方法制备得到,所述异质搭接接头的剪切力达到6-8kn。

20.本发明提供的技术方案产生的有益效果在于:

21.1、本发明提供了一种铝合金作为基材以及热塑性复合材料作为另一种基材的两种异质材料的搭接接头的制备方法,解决了异质搭接接头不易连接,复合材料导热系数低对热敏感的问题,制备过程中需要的热输入功率较低,并且得到的异质接头的强度较高,整体性能较好。尤其适用于较薄的工件即厚度小于2mm,解决了较大焊接功率容易损伤较薄工件的问题,同时可以保证在焊接功率较小的输入情况下仍然能保证搭接接头的焊接强度。

22.2、本发明中通过混合粉末层的添加,一方面提高了搭接接头处的导热系数,改善了搭接接头处的温度场,防止碳纤维增强复合材料过热损伤或热输入不足导致连接接头强度低的问题,实现在低热输入条件下铝合金与碳纤维增强复合材料高强度异质接头的制备;另一方面,混合粉末层的熔化改善了在低热输入条件下复合材料熔化不足导致的微结构填充不足、接头处存在气孔的问题,提高了异质接头机械嵌合作用。此外混合粉末层的添加,促进了铝合金基体与热塑性复合材料基体的反应,使得搭接接头处更易形成al-o-c键,从而实现了在低热输入条件下铝合金与碳纤维增强复合材料异质接头强度的提高。

附图说明

23.图1是现有技术中低热输入以及高热输入下复合材料基体的表面示意图,其中图1(a)为低热输入条件下接头处复合材料熔化不足,图1(b)为高热输入条件下接头处复合材料热损伤断裂;

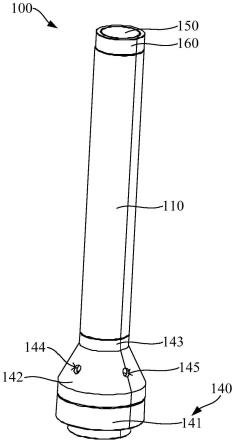

24.图2是本发明的焊接结构示意图;

25.图3是图2的内部剖面视图;

26.图4是本发明中实施例一异质搭接接头焊接前结构示意图;

27.图5是本发明中实施例二异质搭接接头焊接前结构示意图;

28.图6是本发明中实施例三异质搭接接头焊接前结构示意图;

29.图7是本发明中实施例一、实施例四与对比例的异质搭接接头拉伸后铝合金侧粘连复合材料的示意图,其中图(a)为实施例一,图(b)为实施例四,图(c)为对比例;

具体实施方式

30.下面结合附图和实施例对本发明作进一步说明:

31.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

32.在本发明的描述中,需要理解的是,术语“左”、“右”、“前”、“后”、“顶”、“底”、等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例一

34.如图1至图7所示,本发明提供了一种高强度合金异质搭接接头的低热输入制备方法,包括以下步骤:

35.步骤一:预处理;使用有机溶剂清洗合金基体1以及碳纤维增强复合材料基体2的表面,去除表面的灰尘、油污杂质;具体的,所述有机溶剂选用乙醇、丙酮等溶剂。

36.步骤二:微织构化;使用激光器以脉冲激光的形式扫描合金基体1,在合金基体与碳纤维增强复合材料基体2的搭接位置表面形成微结构;具体的,所述微织构呈点状或网状分布,脉冲激光扫描的激光功率为50w-100w,扫描速度为0.5m/min-2m/min,扫描重复频率为40hz-100hz。通过如上优选的脉冲激光扫描参数设置,可以得到满足接头连接需求的微织构,避免对接头性能造成不良影响;例如若激光功率过低,激光蚀刻的效果不明显,若激光功率过高,则会导致飞溅过大,影响接头的连接效果。

37.步骤三:混合粉末层;将合金基体粉末与碳纤维增强复合材料基体粉末以一定的配比混合均匀得到混合粉末,将混合粉末均匀地平铺在合金基体与碳纤维增强复合材料基体的搭接位置,形成混合粉末层3;具体的,所述混合粉末层3的厚度设置为为0.1mm-0.5mm;混合粉末层3中合金基体粉末与碳纤维增强复合材料基体粉末之间的体积比为3:7-7:3且粉末直径均小于100μm。通过对混合粉末层的厚度以及配比进行优化设计可以满足异质搭接接头对混合粉末的需求,若混合粉末层厚度较小填充效果不足,厚度过大影响传热,同时其融化后可能从接头四周逸出,影响焊缝成型及美观性。

38.步骤四:焊接;将碳纤维增强复合材料基体2、混合粉末层3以及预处理后的合金基体1依次放置在焊接工装4上,通过调节焊接工装4给搭接接头施加初始压力,然后调节焊接参数对搭接接头进行焊接,焊接完成后得到异质搭接接头。在上述技术方案基础上所述步骤四中焊接功率小于500w,即便采用常规的焊接参数,本发明中的异质搭接接头的结构也可以将焊接功率降低至500w以下,实现了低热输入的异质搭接接头的制备工艺,并且得到

的异质搭接接头的强度较高。

39.本发明提供了一种铝合金作为基材以及热塑性复合材料作为另一种基材的两种异质材料的搭接接头的制备方法,解决了异质搭接接头不易连接,复合材料导热系数低对热敏感的问题,制备过程中需要的热输入功率较低,并且得到的异质接头的强度较高,整体性能较好。

40.具体的,本发明中通过对铝合金基体表面进行激光蚀刻处理产生微结构,并在此基础上将纯铝粉末及热塑性复合材料粉末按一定比例混合均匀后平铺在搭接接头表面,最后采用焊接对搭接接头进行焊接连接。通过混合粉末层的添加,一方面提高了搭接接头处的导热系数,改善了搭接接头处的温度场,防止碳纤维增强复合材料过热损伤或热输入不足导致连接接头强度低的问题,实现在低热输入条件下铝合金与碳纤维增强复合材料高强度异质接头的制备;另一方面,混合粉末层的熔化改善了在低热输入条件下复合材料熔化不足导致的微结构填充不足、接头处存在气孔的问题,提高了异质接头机械嵌合作用。此外混合粉末层的添加,促进了铝合金基体与热塑性复合材料基体的反应,使得搭接接头处更易形成al-o-c键,从而实现了在低热输入条件下铝合金与碳纤维增强复合材料异质接头强度的提高。

41.本发明中的异质搭接接头的制备方法即连接方式,得到的异质搭接接头的强度高,尤其适用于较薄的工件即厚度小于2mm,解决了较大焊接功率容易损伤较薄工件的问题,同时可以保证在焊接功率较小的输入情况下仍然能保证搭接接头的焊接强度。

42.在上述技术方案基础上,所述合金基体采用铝合金,所述碳纤维增强复合材料基体采用热塑性树脂基材料,如常见的pa/pc/pps/peek等,上述举例仅是为了方便对本技术技术方案的理解,本技术并不仅限于上述几种复合材料,还包括其他纤维增强的复合材料。

43.在上述技术方案基础上,所述步骤四中焊接采用摩擦焊接或激光焊接。更优选的,所述摩擦焊为无搅拌针摩擦焊,采用无搅拌针摩擦焊不会影响混合粉末层以及铆钉的设置,焊接效果更好。需要说明的是,上述提及的无搅拌针摩擦焊、激光焊,其具体的焊接设备是可从现有技术获得的。

44.另一方面,本发明还提供了一种高强度合金异质搭接接头,采用上述低热输入制备方法制备得到,所述异质搭接接头的剪切强度为7068n。

45.其中剪切力的测试方法可参考《gb 11363-2008钎焊接头强度试验方法》。

46.实施例二

47.本发明提供了一种高强度合金异质搭接接头的低热输入制备方法,包括以下步骤:

48.步骤一:预处理;使用有机溶剂清洗合金基体1以及碳纤维增强复合材料基体2的表面,去除表面的灰尘、油污杂质;

49.步骤二:微织构化;使用激光器以脉冲激光的形式扫描合金基体,在合金基体1与碳纤维增强复合材料基体2的搭接位置表面形成微结构;具体的,所述微织构呈点状或网状分布,脉冲激光扫描的激光功率为50w-100w,扫描速度为0.5m/min-2m/min,扫描重复频率为40hz-100hz。

50.步骤三:混合粉末层;将合金基体粉末与碳纤维增强复合材料基体粉末以一定的配比混合均匀得到混合粉末,将混合粉末均匀地平铺在合金基体与碳纤维增强复合材料基

体的搭接位置,形成混合粉末层3;具体的,所述混合粉末层3的厚度设置为为0.1mm-0.5mm;混合粉末层3中合金基体粉末与碳纤维增强复合材料基体粉末之间的体积比为3:7-7:3且粉末直径均小于100μm。

51.步骤四:铆接;对合金基体1进行打孔,然后孔内安装有铆钉5,通过铆接的方式实现异质搭接接头的连接固定;更优选的,所述铆钉5的材质选用与合金基本相同的材质。

52.步骤五:焊接;将碳纤维增强复合材料基体2、混合粉末层3以及预处理后的合金基体1依次放置在焊接工装4上,通过调节焊接工装4给搭接接头施加初始压力,然后调节焊接参数对搭接接头进行焊接,焊接完成后得到异质搭接接头。

53.本实施例中采用铆接与焊接相结合的连接方式,增强了搭接接头的连接强度;同时配合焊接将铆钉孔与铆钉5实现冶金结合,避免了传统的铆接连接形式下,铆钉孔处易开裂时效问题,进一步改善搭接接头的强度,提高其适用性。

54.同时通过采用铝铆钉,可以有效增强铝合金与碳纤维增强复合材料之间的传热能力,改善传热条件即在低热输入的条件下也可进行有效连接,改善搭接接头强度较低的问题。

55.另一方面,本发明还提供了一种高强度合金异质搭接接头,采用上述低热输入制备方法制备得到。

56.实施例三

57.本发明提供了一种高强度合金异质搭接接头的低热输入制备方法,包括以下步骤:

58.步骤一:预处理;使用有机溶剂清洗合金基体1以及碳纤维增强复合材料基体2的表面,去除表面的灰尘、油污杂质;

59.步骤二:微织构化;使用激光器以脉冲激光的形式扫描合金基体,在合金基体1与碳纤维增强复合材料基体2的搭接位置表面形成微结构;具体的,所述微织构呈点状或网状分布,脉冲激光扫描的激光功率为50w-100w,扫描速度为0.5m/min-2m/min,扫描重复频率为40hz-100hz。

60.步骤三:混合粉末层;将合金基体粉末与碳纤维增强复合材料基体粉末以一定的配比混合均匀得到混合粉末,将混合粉末均匀地平铺在合金基体与碳纤维增强复合材料基体的搭接位置,形成混合粉末层3;具体的,所述混合粉末层3的厚度设置为为0.1mm-0.5mm;混合粉末层3中合金基体粉末与碳纤维增强复合材料基体粉末之间的体积比为3:7-7:3且粉末直径均小于100μm。

61.步骤四:铆接;所述混合粉末层3内固定设置有多个均匀分布的微米-毫米级铆钉5。更优选的,所述铆钉5的材质选用与合金基本相同的材质。通过将铆钉的直径优选为上述数量级,可以满足导热需求,同时可以增强接头强度,也避免了直径过大影响基体材料的强度。

62.步骤五:焊接;将碳纤维增强复合材料基体2、混合粉末层3以及预处理后的合金基体1依次放置在焊接工装4上,通过调节焊接工装4给搭接接头施加初始压力,然后调节焊接参数对搭接接头进行焊接,焊接完成后得到异质搭接接头。

63.将铆钉设置在混合粉末层3中,不需要打孔,减少打孔操作,在混合粉末层3中作为骨架支撑,主要起到传热作用,与混合粉末配合使用,增加导热系数,降低热输入,避免了由

于打孔造成的搭接接头强度较低的问题;同时加强类似铆接效果,提高搭接接头的强度。

64.另一方面,本发明还提供了一种高强度合金异质搭接接头,采用上述低热输入制备方法制备得到,。

65.实施例四

66.本发明提供了一种高强度合金异质搭接接头的低热输入制备方法,包括以下步骤:

67.步骤一:预处理;使用有机溶剂清洗合金基体1以及碳纤维增强复合材料基体2的表面,去除表面的灰尘、油污杂质;

68.步骤二:微织构化;使用激光器以脉冲激光的形式扫描合金基体1,在合金基体1与碳纤维增强复合材料基体2的搭接位置表面形成微结构;具体的,所述微织构呈点状或网状分布,脉冲激光扫描的激光功率为50w-100w,扫描速度为0.5m/min-2m/min,扫描重复频率为40hz-100hz。

69.步骤三:混合粉末层;将合金基体粉末与碳纤维增强复合材料基体粉末以一定的配比混合均匀得到混合粉末,将混合粉末均匀地平铺在合金基体与碳纤维增强复合材料基体的搭接位置,形成混合粉末层3;具体的,所述混合粉末层3的厚度设置为为0.1mm-0.5mm;混合粉末层3中合金基体粉末与碳纤维增强复合材料基体粉末之间的体积比为3:7-7:3且粉末直径均小于100μm。

70.步骤四:焊接;将碳纤维增强复合材料基体2、混合粉末层3以及预处理后的合金基体1依次放置在焊接工装4上,通过调节焊接工装4给搭接接头施加初始压力,然后调节焊接参数对搭接接头进行焊接,焊接完成后得到异质搭接接头。

71.具体的,所述步骤四中焊接采用激光摆动焊接;在上述技术方案基础上,更优选的,所述激光摆动焊接的摆动频率为150-300hz,摆动方式为直线形、圆形或∞形,摆动距离为1-3mm。在上述技术方案基础上所述步骤四中焊接功率小于500w,即便采用常规的焊接参数,本发明中的异质搭接接头的结构也可以将焊接功率降低至500w以下,实现了低热输入的异质搭接接头的制备工艺,并且得到的异质搭接接头的强度较高。

72.另一方面,本发明还提供了一种高强度合金异质搭接接头,采用上述低热输入制备方法制备得到,所述异质搭接接头的剪切力为6882n。

73.对比例

74.本对比例中将铝合金基体与热塑性复合材料基体的位置固定后,不添加混合粉末层,采用与实施例一相同的激光焊接的方式进行焊接固定。经过测试得到,本对比例制备得到的异质搭接接头的剪切力为3723n。

75.图7(c)为本对比例制备得到的异质搭接接头拉伸后铝合金基体侧粘连复合材料的示意图,图7(a)展示了实施例一的搭接接头拉伸后铝合金基体侧粘连复合材料的示意图,图7(b)展示了实施例四的搭接接头拉伸后铝合金基体侧粘连复合材料的示意图;经过分析可知,其中图示黑色部分为在拉伸剪切试验后,粘附在合金基体表面的复合材料基体,因此在铝合金基体与碳纤维增强的热塑性复合材料之间的焊接过程中,混合粉末层的添加大大增加了搭接接头的连接面积与连接效果,改善异质搭接接头的强度。

76.以上显示和描述了本发明的基本原理和主要特征,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,因此应将实施例看作是示范性的,而且是非限

制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

77.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。