1.本发明涉及热轧卷取技术,更具体地说,涉及一种热轧卷取机的卷筒自动换挡方法。

背景技术:

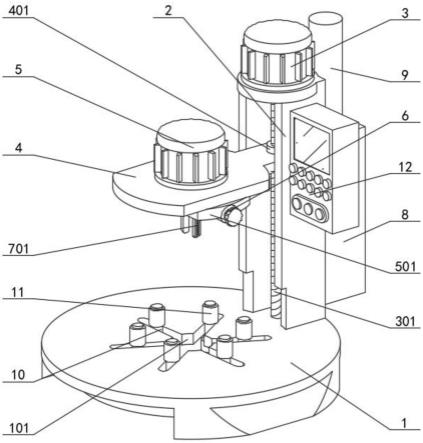

2.卷取机是热轧生产线的重要设备,用于将热轧带钢卷成钢卷。卷取机位于精轧机组后,是热连轧生产线的最后一道工序。结合图1所示,卷取机主要包括辊道1、侧导板2、夹送辊3、卷筒4、三根助卷辊5、助卷辊液压缸6等设备。其中辊道1的主要作用是负责将带钢由精轧机输送至卷取机机组;侧导板2的主要作用是对中带钢;夹送辊3的主要作用是在头部咬钢阶段对带钢施加一定的夹紧力,同时对其实施第一次弯曲变形,在尾部卷取阶段对带钢施加稳定的张力,以保证良好的卷形质量;助卷辊5的主要作用是帮助弯曲带钢,并使带钢紧紧缠绕上卷筒4;卷筒4的主要作用是在带钢缠绕上后,对其施加张力,以确保卷形质量合格。

3.热轧带钢厚度一般从1.2mm至25.4mm,卷取机生产薄带钢时,需要卷筒4提供高转速低转矩,生产厚带钢时,需要卷筒4提供低转速高转矩。而卷取机的电机提供的力矩有限,所以需要在薄带钢和厚带钢切换时,对卷筒4进行换挡。

4.结合图2所示,电机8通过输入轴71向变速箱7输入转矩,输入轴71上有输入轴低速齿轮72和输入轴高速齿轮73,输入轴低速齿轮72与输出轴低速齿轮76啮合,输入轴高速齿轮73与输出轴高速齿轮75啮合。当离合器77与输入轴低速齿轮72、输出轴低速齿轮76啮合时,输出轴74向卷筒4输出低转速高转矩;当离合器77与输入轴高速齿轮73、输出轴高速齿轮75啮合时,输出轴74向卷筒4输出高转速低转矩。

5.结合图3所示,现有卷取机的卷筒为手动换挡,步序如下:操作人员人工审核轧制计划表,根据即将轧制的带钢厚度规格,确定是否需要换挡和什么时候换挡。当轧制到需要换挡的厚度规格时,提前手动停止卷筒运转,手动输入低速或高速挡位,如果换挡成功,手动运转卷筒,换挡结束;如果换挡不成功,需要点动转动卷筒,直至换挡成功。

6.现有卷取机的卷筒采用手动换挡主要有以下缺点:

7.1)操作人员需要认真审核计划表,人工选择换挡的时机,手动换挡增加了操作的负荷;

8.2)由于换挡是非常重要的步序,如果用错挡位,可能导致事故发生。而人工换挡很难避免错忘漏,也就很难杜绝事故发生。

技术实现要素:

9.针对现有技术中存在的上述缺陷,本发明的目的是提供一种热轧卷取机的卷筒自动换挡方法,以达到减少操作人员负荷、减少操作差错和由此引起事故的目的。

10.为实现上述目的,本发明采用如下技术方案:

11.一种热轧卷取机的卷筒自动换挡方法:

12.在精轧入口导板的位置设置带钢检测装置,所述带钢检测装置用于检查带钢的头部位置信息;

13.所述带钢在飞剪至精轧各机架的运行过程中,过程机向卷取l1计算机发送多次所述带钢的厚度信息;

14.当所述带钢的厚度大于设定厚度值时,所述卷取l1计算机启动卷筒自动换挡工序。

15.较佳的,所述卷筒自动换挡方法进一步包括以下步骤:

16.1)当所述带钢检测装置检测到所述带钢的头部位置,所述卷取l1计算机向所述过程机发送所述带钢的头部位置到达所述飞剪前的信号;

17.2)所述过程机第一次将所述带钢的厚度信息发送给所述卷取l1计算机;

18.3)当所述带钢的头部位置依次咬入所述精轧各机架,所述卷取l1计算机向所述过程机发送所述带钢的头部位置到达所述精轧各机架的信号,所述过程机向所述卷取l1计算机依次发送所述带钢的厚度信息;

19.4)当所述带钢的厚度大于设定厚度值时,所述卷取l1计算机自动启动卷筒自动换挡工序;

20.5)判断所述卷筒上是否有带钢,若有则等待所述卷筒本次卷取完毕并卸出后,所述卷筒自动换挡;若否则进入步骤7);

21.6)所述卷筒自动停止并开始换挡,并再判断自动换挡是否成功。

22.较佳的,所述带钢在飞剪至精轧各机架的运行过程中,过程机在飞剪前、f1机架、f2机架向卷取l1计算机发送三次所述带钢的厚度信息。

23.较佳的,所述步骤3)进一步包括:

24.当所述带钢的头部位置咬入所述精轧f1机架,所述卷取l1计算机向所述过程机第二次所述带钢的厚度信息;

25.当所述带钢的头部位置咬入所述精轧f2机架,所述卷取l1计算机向所述过程机第三次所述带钢的厚度信息。

26.较佳的,所述步骤5)中,所述设定厚度值为7mm。

27.较佳的,所述步骤7)中,判断自动换挡是否成功具体如下:

28.若变速箱上的挡位接近开关接通,则表示自动换挡成功;

29.若变速箱上的挡位接近开关未接通,则表示自动换挡不成功,所述卷筒自动以速度s旋转时间t后,所述卷筒自动停止并换挡;

30.再次判断所述变速箱上的挡位接近开关是否接通,若接通,则换挡成功,若未接通,则换挡失败。

31.较佳的,所述卷筒的速度s取值0.5m/s,旋转时间t取值1s。

32.较佳的,所述带钢检测装置为高温计。

33.本发明所提供的一种热轧卷取机的卷筒自动换挡方法,具有以下几点有益效果:

34.1)减少了操作的负荷,提高了自动化程度,未热轧产线集中监控创造了必要的条件;

35.2)自动换挡杜绝了人工换挡的错忘漏和由此产生的事故。

附图说明

36.图1是现有卷取机的结构示意图;

37.图2是现有卷取机上变速箱的结构示意图;

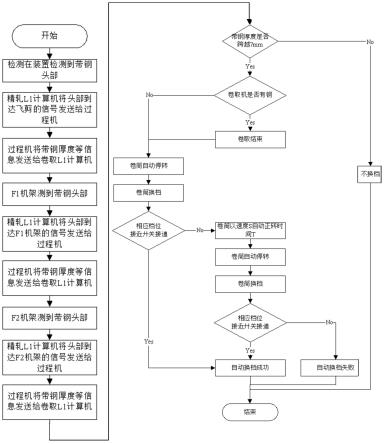

38.图3是现有手动换挡的流程示意图;

39.图4是本发明卷筒自动换挡方法的流程示意图;

40.图5是本发明卷筒自动换挡方法中带钢检测装置的安装示意图;

41.图6是本发明卷筒自动换挡方法中变速箱上挡位接近开关的示意图。

具体实施方式

42.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

43.结合图4和图5所示,本发明所提供的一种热轧卷取机的卷筒自动换挡方法:

44.在精轧入口导板91的位置增加带钢检测装置92,用于检查带钢的头部位置信息。选取该位置的原因是:如果带钢检测装置92设置在粗轧出口,在粗轧和精轧之间可能存在2块带钢的情况,这样不能实现准确换挡。如果安排在f1机架96后,则无法向卷取机提供足够的时间为卷筒换挡。而飞剪93至f1机架96之间通常会设置除磷箱94和立辊95,且水和雾气较大,会影响带钢检测装置92对带钢的头部位置检测。

45.由于卷筒的换挡非常重要,为确保万无一失,当带钢在飞剪93至精轧各机架的运行过程中,过程机向卷取l1计算机发送多次带钢的厚度信息。

46.结合图4至图6所示,本发明卷筒自动换挡方法进一步包括以下步骤:

47.1)当带钢检测装置92检测到带钢的头部位置,卷取l1计算机向过程机发送带钢的头部位置到达飞剪93前的信号;

48.2)过程机第一次将带钢的厚度信息发送给卷取l1计算机;

49.3)当带钢的头部位置依次咬入精轧f1~f7机架96~102,卷取l1计算机向过程机发送带钢的头部位置到达精轧f1~f7机架96~102的信号;

50.4)过程机向卷取l1计算机发送多次带钢的厚度信息;

51.5)当带钢的厚度大于7mm时,卷取l1计算机自动启动卷筒自动换挡工序;

52.6)判断卷筒上是否有带钢,若有则等待卷筒本次卷取完毕并卸出后,卷筒自动换挡;若否则进入步骤7);

53.7)卷筒自动停止并开始换挡,并再判断自动换挡是否成功,具体如下:

54.若变速箱上相应的挡位接近开关771或挡位接近开关772接通,则表示自动换挡成功;

55.若变速箱上相应的挡位接近开关771或挡位接近开关772未接通,则表示自动换挡不成功,卷筒自动以速度s旋转时间t后,卷筒自动停止并换挡;

56.再次判断变速箱上相应的挡位接近开关771或挡位接近开关772是否接通,若接通,则换挡成功,若未接通,则换挡失败。

57.实施例

58.在精轧入口导板91的位置增加带钢检测装置92,带钢检测装置92选用landinstruments高温计,型号m1/600-1600c,用于检查带钢的头部位置信息。

59.由于卷筒的换挡非常重要,为确保万无一失,过程机需要在飞剪93前、f1机架96、f2机架97分3次向卷取l1计算机发送带钢的厚度信息。

60.本实施例卷筒自动换挡方法进一步包括以下步骤:

61.1)当带钢检测装置92检测到带钢的头部位置,卷取l1计算机向过程机发送带钢的头部位置到达飞剪93前的信号;

62.2)过程机第一次将带钢的厚度信息发送给卷取l1计算机;

63.3)当带钢的头部位置依次咬入精轧f1机架96,卷取l1计算机向过程机发送带钢的头部位置到达精轧f1机架96的信号;

64.4)过程机第二次向卷取l1计算机发送带钢的厚度信息;

65.5)当带钢的头部位置依次咬入精轧f2机架97,卷取l1计算机向过程机发送带钢的头部位置到达精轧f2机架97的信号;

66.6)过程机第三次向卷取l1计算机发送带钢的厚度信息;

67.7)当带钢的厚度大于7mm时,卷取l1计算机自动启动卷筒自动换挡工序;

68.8)判断卷筒上是否有带钢,若有则等待卷筒本次卷取完毕并卸出后,卷筒自动换挡;若否则进入步骤9);

69.9)卷筒自动停止并开始换挡,并再判断自动换挡是否成功,具体如下:

70.若变速箱上相应的挡位接近开关771或挡位接近开关772接通,则表示自动换挡成功;

71.若变速箱上相应的挡位接近开关771或挡位接近开关772未接通,则表示自动换挡不成功,卷筒自动以速度0.5m/s旋转时间1s后,卷筒自动停止并换挡;

72.10)再次判断变速箱上相应的挡位接近开关771或挡位接近开关772是否接通,若接通,则换挡成功,若未接通,则换挡失败。

73.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。