1.本发明属于球形炭材料制备的技术领域,尤其涉及一种煤沥青制备的各向同性炭微球及其方法。

背景技术:

2.煤焦油是煤焦化副产物,煤焦油轻组分往往用于加氢裂化制备成品油,或者提取精细化学品。而煤焦油沥青通常用于炭材料的制备,实现了煤沥青的高附加值利用,所制得的炭材料由其导电性、耐高温,被广泛应用于制造业的各个领域,例如航空航天、储能、机械密封、电火花加工等。目前,人们对沥青基微球类材料的研究主要集中在中间相炭微球(mesocarbon microbeads,mcmb)上,中间相炭微球因为振实密度高,结构稳定,导电性较好,能够快速充放电,因此中间相炭微球成为了锂、钠离子电池电极材料的研究热点之一。相较于各向异性中间相炭微球,各向同性炭微球具有各向同性特性,且与尺寸、形状无关,其结构具有机械强度高、抗氧化能力强、加工性能好等优点;在锂离子电池负极材料、催化剂载体以及液相色谱柱领域的应用中具有同样优异性能,因此各向同性沥青基炭微球的开发受到广泛关注。

3.当前,各向同性沥青炭微球的主要有悬浮法、乳化法、热缩聚和喷雾干燥等制备方法。例如专利cn113562721a采用悬浮法将原料沥青和溶剂放入水热釜中,在温度100-250℃下保温0.5-96h,高温炭化处理得到沥青基炭微球。专利cn110451475a和cn111732098a采用乳化法将沥青颗粒、乳化剂分散于硅油、丙三醇或甘油中,在100-300℃温度下搅拌制备沥青微球,再经预氧化、炭化后得到沥青炭微球,应用于锂、钠离子电池电极材料。专利cn105923620a联合热缩聚法和空气氧化法将中温沥青和炭黑置于反应釜热缩聚,反应温度350-380℃,获得各向同性炭微球。专利cn112875700a采用喷雾干燥成球法,利用沥青的四氢呋喃可溶物制备沥青基炭微球,用于超级电容器电极材料。但是目前的制备方法工艺流程复杂,耗时长成本较高,同时炭微球粒径大、收率低,不利于工业化的实现。

技术实现要素:

4.针对目前的制备方法工艺流程复杂,耗时长成本较高,同时炭微球粒径大、收率低的技术问题,本发明提出一种煤沥青制备的各向同性炭微球及其方法,本发明工艺简单,反应时间短,所制备炭微球表面光滑、粒径小、均匀度好、收率高。

5.为了达到上述目的,本发明的技术方案是这样实现的:(1)通过一定质量配比的萃取剂液相分离煤沥青,所得不溶物干燥后,获得煤沥青重组分。

6.(2)将沥青重组分与分散剂混合置于釜式反应器中,在惰性气体保护下搅拌热聚合,反应结束并冷却后离心分离获得沉积物。

7.(3)沉积物由洗涤剂洗涤、分离、干燥,获得1-5

µ

m小粒径沥青基炭微球前驱体,进行预氧化、炭化,获得表面光滑的小粒径沥青基炭微球。

8.所述煤沥青为煤焦油重组分、煤液化渣油、中低温煤焦油沥青或高温煤焦油沥青其中任意一种或其两种以上;煤沥青中甲苯不溶物的含量小于0.1wt%。

9.所述步骤(1)中萃取剂为正庚烷、正戊烷、四氢呋喃或甲苯其中任意一种或两种以上,萃取剂与煤沥青的质量比例为(1-4):1,煤沥青的溶解温度为60-120℃。

10.所述步骤(2)中分散剂为100#溶剂油、200#溶剂油、甲苯、苯或加氢蜡油其中任意一种或两种以上,分散剂与煤沥青重组分的质量比例为(0.5-2):1。

11.所述步骤(2)中热聚合温度380-440℃,升温速率5-10℃/min,反应压力0-5mpa,反应时间5-30min,搅拌速率50-200rpm,惰性气体为氮气或/和氩气。

12.所述步骤(3)洗涤剂为洗油、100#溶剂油、200#溶剂油、正已烷、甲苯、苯、氯仿任意一种或两种以上,洗涤剂与沉积物的质量比例为(1-6):1,洗涤温度60-120℃。

13.所述步骤(3)预氧化温度为260-320℃,炭化温度为600-1400℃。

14.上述方法所制备的各向同性炭微球。

15.上述各向同性沥青基炭微球可应用于锂离子电池负极材料、催化剂载体以及液相色谱柱领域。

16.本发明的有益效果:通过煤沥青重组分在分散介质中热聚合熔融成球的原理,获得表面光滑的各向同性沥青基炭微球。通过调控制备工艺,可制备不同粒径和收率的炭微球,炭微球平均粒径可控制在1-5

µ

m,收率可达到26.5%。此外,煤沥青重组分的分子结构因具有平均相对分子质量大、芳香度高等特征,高温下更易成球,短时间内可获得较高收率、较小粒径各向同性炭微球,所以在热聚合熔融成球的过程中热聚合时间短,仅需5-30min就可完成沥青微球的制备,聚合时间远低于现有工艺。

附图说明

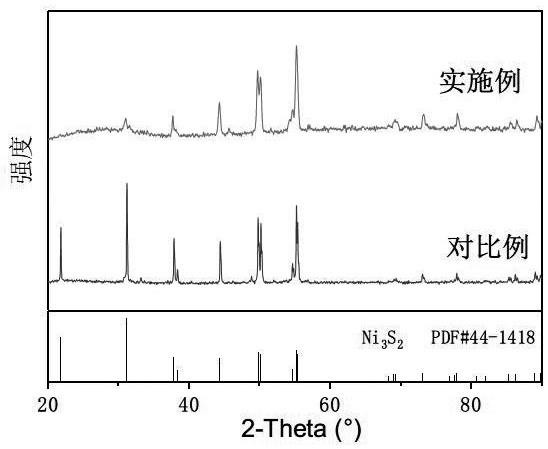

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

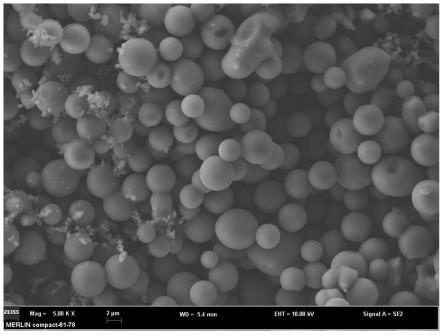

18.图1为本发明实施例1小粒径沥青基炭微球的sem图。

19.图2为本发明实施例1小粒径沥青基炭微球的局部放大图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1一种煤沥青制备的各向同性炭微球的方法,步骤如下:(1)高温煤焦油沥青预处理脱除喹啉不溶物,喹啉不溶物含量小于0.1wt%。萃取剂正庚烷和煤沥青按质量比例1:1进行混合,80℃下萃取分离,正庚烷不溶物于110℃下减压干燥2h,获得煤沥青重组分;

(2)将沥青重组分与分散剂加氢蜡油混合置于釜式反应器中,分散剂加氢蜡油与煤沥青重组分的质量比例为2:1。在氮气保护下搅拌热聚合,反应温度440℃、压力5mpa(表压)、时间5min,升温速率10℃/min,搅拌速率200rpm,冷却后离心分离获得沉积物。沉积物由洗涤剂分离、干燥,洗涤剂100#溶剂油与沉积物质量比1:1,溶解温度60℃,110℃下减压干燥2h,获得沥青基炭微球前驱体,其在偏光显微镜下无偏光特性为各向同性炭微球,收率为22.3wt%;(3)对沥青基炭微球前驱体进行预氧化、炭化,获得表面光滑的沥青基炭微球。沥青基炭微球前驱体在温度260℃下恒温0.5h进行预氧化,高纯空气气体流量30ml/min;然后在氮气惰性气体保护下800℃恒温2h进行炭化,气体流量120ml/min,获得2

µ

m小粒径沥青基炭微球,如图1和2所示。

22.实施例2一种煤沥青制备的各向同性炭微球的方法,步骤如下:(1)中低温煤焦油煤沥青预处理脱除喹啉不溶物,喹啉不溶物含量小于0.1wt%。称取萃取剂甲苯和煤沥青按质量比例2:1进行混合,110℃下萃取分离,甲苯不溶物于110℃下减压干燥2h,获得煤沥青重组分;(2)将沥青重组分与分散剂甲苯混合置于釜式反应器中,分散剂甲苯与煤沥青重组分的质量比例为1:1。在氮气保护下搅拌热聚合,反应温度380℃、表压压力0mpa、时间30min,升温速率5℃/min,搅拌速率50rpm,冷却后离心分离获得沉积物。沉积物由洗涤剂分离、干燥,洗涤剂200#溶剂油与沉积物质量比6:1,溶解温度120℃,110℃下减压干燥2h,获得沥青基炭微球前驱体,其在偏光显微镜下无偏光特性为各向同性炭微球,收率为15.5wt%;(3)对沥青基炭微球前驱体进行预氧化、炭化,获得表面光滑的沥青基炭微球。沥青基炭微球前驱体在温度320℃下恒温1h进行预氧化,高纯空气气体流量50ml/min;然后在氮气惰性气体保护下1400℃恒温2h进行炭化,气体流量50ml/min,获得3

µ

m小粒径沥青基炭微球。

23.实施例3一种煤沥青制备的各向同性炭微球的方法,步骤如下:(1)高温煤焦油煤沥青预处理脱除喹啉不溶物,喹啉不溶物含量小于0.1wt%。称取煤沥青和萃取剂正戊烷按质量比例4:1进行混合,60℃下萃取分离,正庚烷不溶物于110℃下减压干燥2h,获得煤沥青重组分;(2)将沥青重组分与分散剂苯混合置于釜式反应器中,分散剂苯与煤沥青重组分的质量比例为0.5:1。在氮气保护下搅拌热聚合,反应温度400℃、表压压力2mpa、时间20min,升温速率5℃/min,搅拌速率150rpm,冷却后离心分离获得沉积物。沉积物由洗涤剂分离、干燥,洗涤剂甲苯与沉积物质量比3:1,溶解温度90℃,110℃下减压干燥2h,获得沥青基炭微球前驱体,其在偏光显微镜下无偏光特性为各向同性炭微球,收率为26.5wt%;(3)对沥青基炭微球前驱体进行预氧化、炭化,获得表面光滑的沥青基炭微球。沥青基炭微球前驱体在温度320℃下恒温1h进行预氧化,高纯空气气体流量30ml/min;然后在氮气惰性气体保护下600℃恒温2h进行炭化,气体流量80ml/min,获得1

µ

m小粒径沥青基炭微球。

24.实施例4一种煤沥青制备的各向同性炭微球的方法,步骤如下:(1)煤液化渣油煤沥青预处理脱除喹啉不溶物,喹啉不溶物含量小于0.1wt%。称取萃取剂四氢呋喃和煤沥青按质量比例2:1进行混合,60℃下萃取分离,四氢呋喃不溶物于110℃下减压干燥2h,获得煤沥青重组分;(2)将沥青重组分与分散剂甲苯混合置于釜式反应器中,分散剂甲苯与煤沥青重组分的质量比例为1:1。在氮气保护下搅拌热聚合,反应温度420℃、表压压力4mpa、时间20min,升温速率10℃/min,搅拌速率100rpm,冷却后离心分离获得沉积物。沉积物由洗涤剂分离、干燥,洗涤剂苯与沉积物质量比2:1,溶解温度70℃,110℃下减压干燥2h,获得沥青基炭微球前驱体,其在偏光显微镜下无偏光特性为各向同性炭微球,收率为18.7wt%;(3)对沥青基炭微球前驱体进行预氧化、炭化,获得表面光滑的沥青基炭微球。沥青基炭微球前驱体在温度280℃下恒温0.5h进行预氧化,高纯空气气体流量50ml/min;然后在氮气惰性气体保护下1200℃恒温2h进行炭化,气体流量100ml/min,获得5

µ

m小粒径沥青基炭微球。

25.实施例5一种煤沥青制备的各向同性炭微球的方法,步骤如下:(1)煤焦油重组分预处理脱除喹啉不溶物,喹啉不溶物含量小于0.1wt%。称取萃剂甲苯和煤沥青按质量比例2:1进行混合,120℃下萃取分离,甲苯不溶物于110℃下减压干燥2h,获得煤沥青重组分;(2)将沥青重组分与分散剂100#溶剂油混合置于釜式反应器中,分散剂100#溶剂油与煤沥青重组分的质量比例为1:1。在氩气保护下搅拌热聚合,反应温度410℃、表压压力4mpa、时间20min,升温速率8℃/min,搅拌速率100rpm,冷却后离心分离获得沉积物。沉积物由洗涤剂分离、干燥,洗涤剂氯仿与沉积物质量比2:1,溶解温度90℃,110℃下减压干燥2h,获得沥青基炭微球前驱体,其在偏光显微镜下无偏光特性为各向同性炭微球,收率为19.5wt%;(3)对沥青基炭微球前驱体进行预氧化、炭化,获得表面光滑的沥青基炭微球。沥青基炭微球前驱体在温度280℃下恒温0.5h进行预氧化,高纯空气气体流量40ml/min;然后在氮气惰性气体保护下1200℃恒温2h进行炭化,气体流量90ml/min,获得4

µ

m小粒径沥青基炭微球。

26.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。