1.本发明涉及箱涵加工技术领域,具体来说,涉及一种预制箱涵成型装置及其施工方法。

背景技术:

2.或矩形断面组成,一般由钢筋混凝土或圬工制成,但钢筋混凝土应用较广,当跨径小于4m时,采用箱涵,对于管涵,钢筋混凝土箱涵是一个便宜的替代品,墩台,上下板都全部一致浇筑。

3.现有的预制箱涵在支座的过程中,钢筋骨架的制作过程中,没有一个合理绑扎与施焊顺序,各层钢筋之间的间距不好把控,进而使得钢筋骨架成型后,各层钢筋的线性不够平顺,位置不够准确,进而容易造成钢筋骨架的强度不够,无法有效的承载预定的荷载,并且在箱涵脱模的过程中没有辅助脱模装置,使得箱涵与模腔内壁之间脱模时,容易因为粘连而导致箱涵的整体性不高,有着大量的破损处,且不够美观,浪费大量的人力物力。

4.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

5.针对相关技术中的问题,本发明提出一种预制箱涵成型装置及其施工方法,以克服现有相关技术所存在的上述技术问题。

6.为此,本发明采用的具体技术方案如下:一种预制箱涵成型装置,包括模具框架与钢筋骨架,所述模具框架包括底模、外模板、内模板以及顶板,所述底模的中心处设有安装孔,所述安装孔内设有内模板,所述钢筋骨架套在所述内模板的外侧,所述外模板套在所述钢筋骨架的外侧,所述外模板的外表面设有若干个保护壳,所述保护壳内部设有辅助脱模机构,所述外模板的顶部设有人面板,所述人面板的顶部中心处设有与所述外模板相配合的顶板。

7.优选的,所述辅助脱模机构包括传动组件与撞击组件,所述传动组件包括位于所述保护壳内壁上的驱动轴、第一支撑轴、第二支撑轴、第一支撑架、第二支撑架,所述驱动轴的一端与所述保护壳内壁中的驱动电机连接,所述驱动轴的另一端与第一半齿轮以及第二半齿轮两者连接,所述第一支撑轴与所述第二支撑轴两者上分别套设有第一传动轮与第二传动轮,所述第一传动轮与所述第二传动轮两者相互啮合。

8.优选的,所述第一支撑架上套设有传动轴,所述传动轴的一端设有与所述第一传动轮相配合的从动轮,所述传动轴的另一端与u形架连接固定,所述第二支撑架上套设有转轴,所述转轴的两端分别设有摆臂与旋转板,相邻两个所述摆臂之间通过连接杆活动连接,所述摆臂的侧边设有拉扯弹簧,所述拉扯弹簧的另一端与所述保护壳的内壁连接固定,所述u形架的端部与所述连接杆的中部活动连接,所述旋转板一侧对称设有两个所述撞击组件。

9.优选的,所述撞击组件包括位于所述旋转板内部的弹簧槽,所述弹簧槽内部设有

复位弹簧,所述复位弹簧的一端设有活动板,所述活动板的另一侧中心处设有凸块,所述凸块的另一端贯穿至所述旋转板的外侧与旋转杆滑动连接,所述旋转杆的一端活动连接在所述旋转板的外表面,所述旋转杆的另一端活动连接有撞击块。

10.优选的,所述旋转杆的中部开设有活动孔,所述凸块的端部开设有凹槽,所述凹槽内设有轴杆,所述旋转杆贯穿至所述凹槽内,所述轴杆套设在所述活动孔内,所述第一半齿轮与所述第二半齿轮两者连接固定,且两者的齿轮位置相反,所述第一传动轮与所述第一半齿轮相啮合,所述第二传动轮与所述第二半齿轮相啮合。

11.优选的,所述内模板为旋转丝杆式钢模,所述内模板由若干个内模支板组成,所述内模支板的侧边均设有嵌合块,所述嵌合块上设有丝杆连接孔,相邻两个所述内模支板之间通过丝杆与所述丝杆连接孔连接固定。

12.根据本发明另一个方面,提供了一种预制箱涵成型施工方法,用于预制箱涵成型装置,包括以下步骤;底模施工:将验收合格的预制的底模进行表面打磨,打磨完成后,吊装到测量人员制定的位置;钢筋立式胎架制作安装:通过焊接角钢材质的底部支架、顶部支架、支撑杆焊接成立式胎架,然后将立式胎架焊接在底模上的安装孔内,然后,在若干个支撑杆上通过螺栓等间距安装若干个支撑托板;钢筋绑扎:立式胎架验收合格后,钢筋工开始将合格的钢筋安装在立式胎架上,并绑扎牢固形成钢筋骨架,绑扎时各个节点均要绑扎,扎丝的尾部均朝向内侧;钢筋胎架拆除:在钢筋骨架绑扎完,监理验收合格后,将立式胎架上的支撑托板拆除,按照编号存放在指定位置,通过龙门吊将立式胎架吊出,吊至另一个准备施工的底模上;内模施工:用人工在内模板内侧将需要拼装的两部分内模支架上的丝杆连接孔对齐,然通过人工旋转丝杆,将丝杆旋转到位,完成内模板的拼装;内模板拼装完后,将内模板和砼接触的面刷水性脱模剂,脱模剂刷遍,通过龙门将绑扎好的内模板吊装钢筋骨架的内侧且位于安装孔内;外模施工:在外模板使用前,对外模板进行打磨处理,先用专用刷子将浮锈除掉,再用棉纱将表面擦干净,然后涂刷脱模剂,最后,通过龙门吊将外模板吊装至钢筋骨架的外侧,外模板的底部靠紧底模,外模板和底模之间采用海绵橡胶密贴,防止漏浆,拼接严密,螺丝紧固,防止漏浆,外模板安装过程中,水平尺反复校核垂直度及拼装位置的平整度,确保涵节尺寸符合设计要求;混凝土浇筑:砼罐车运输至预制场,采用龙门吊配合料斗方式混凝土入模,筑过程采用分层浇筑的方法;每层不超过30cm;浇筑采用龙门吊加料斗,保证砼自由落高不超过2米,堆集高度不超过1米;在初凝时间内上层混凝土必须覆盖下层混凝土且分层厚度小于30cm,振捣时,振动棒要深入下层砼5-10cm;用50型振动棒进行振捣,振捣时间控制在10~15s间,振捣标准为表面泛浆,不再下降,平坦且不冒气泡为止;每层砼浇筑的间隔时间不得大于砼的初凝时间;模板拆除:当砼强度达到2.5mpa时,在不损坏棱角的情况下拆除外模;拆模时,先通过龙门吊将顶板吊离,然后通过辅助脱模机构对外模板进行辅助脱模,使得外模板与混

凝土不粘结,然后将外模板与混凝土脱离,再用人工配合龙门吊拆卸,并吊运至指定位置堆放,内模板拆除前,用人工将丝杆放松,使内模支板收缩,再人工配合龙门吊将分开的内模板吊离底模,并吊运至指定位置存放,模板拆除后,及时清理模板内杂物,并进行维修整理,以方便下次使用;混凝土养护:预制箱涵的养护采取自然养护的方式,自然养护采用洒水、覆盖方式;蒸汽养护的预制箱涵,其强度评定的混凝土试块应随同预制箱涵蒸养后,再转入标准条件养护;预制箱涵起吊的混凝土同条件试块,养护条件应与预制箱涵制作过程中所采用的养护条件相同;砼初凝后,用土工布或塑料布覆盖洒水养生,养生期不小于7天,养生期内保证混凝土表面经常处于湿润状态。

13.优选的,在钢筋绑扎步骤中:所述钢筋骨架安装顺序为:内层主筋-内层分布筋-外层分布筋-内外层支撑筋-外层主筋。

14.优选的,在内模施工步骤中:所述内模板吊装过程中不得损坏垫块,定位并检查垫块后安装堵头板,并对与所述底模接触的位置采用海绵橡胶密贴进行密封处理,防止漏浆;在所述混凝土浇筑步骤中:在浇注过程中或浇注完成时,及时刮除表面浮浆,保证表层骨料密实,砼浇筑砼时,填写砼施工记录,现场制作三组混凝土同养试件。

15.优选的,所述外模板厚度6mm,背肋采用12槽钢,横向间距为40mm,纵向间距为60mm。

16.本发明的有益效果为:通过辅助脱模机构对外模板进行辅助脱模,即,驱动电机带动驱动轴旋转,驱动轴带动第一半齿轮与第二半齿轮两者同步顺时针旋转,当第一半齿轮与第一传动轮啮合时,第一传动轮带动第二传动轮与从动轮两者顺时针旋转,此时,第二传动轮不与其他物体接触,处于空转状态,而从动轮则通过传动轴带动u形架顺时针旋转,u形架旋转的同时带动连接杆摆动,连接杆带动两个旋转板旋转,旋转板侧边顶部的撞击组件与外模板的外表面撞击在一起;驱动轴继续带动第一半齿轮与第二半齿轮两者同步顺时针旋转,此时,第一半齿轮与第一传动轮脱离,第二半齿轮逐渐与第二传动轮啮合(在这个移动的过程中拉扯弹簧拉动两个摆臂旋转复位到初始位置),第二传动轮带动第一传动轮顺时针旋转,第一传动轮带动从动轮逆时针旋转,从动轮通过传动轴带动u形架顺时针旋转,u形架旋转的同时带动连接杆摆动,连接杆带动两个旋转板旋转,旋转板侧边底部的撞击组件与外模板的外表面撞击在一起;撞击组件中的撞击块随着旋转板旋转之间与外模板的外表面接触,在撞击块与外模板的外表面撞击后,撞击产生的冲击波递到外模板的内壁上,将箱涵与外模板内壁的粘连部分震荡开,从而保证箱涵的整体性;通过立式胎架与支撑托板的设计,方便在钢筋骨架制作过程中,定位各层钢筋的位置,使得各层钢筋的位置准确,线性平顺,方便焊接人员合理的安排施焊顺序,提高钢筋骨架的强度与稳定性。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

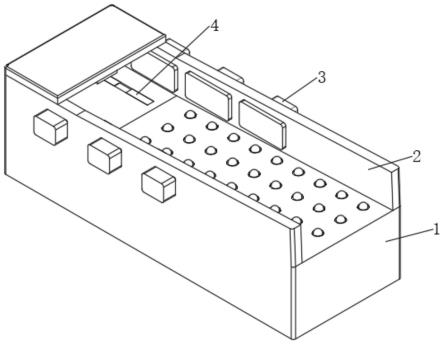

18.图1是根据本发明实施例的一种预制箱涵成型装置的底模结构示意图;图2是根据本发明实施例的一种预制箱涵成型装置的立式胎架结构示意图;图3是根据本发明实施例的一种预制箱涵成型装置的底模与立式胎架连接结构示意图;图4是根据本发明实施例的一种预制箱涵成型装置的立式胎架与钢筋骨架连接结构示意图;图5是根据本发明实施例的一种预制箱涵成型装置的局部结构示意图;图6是根据本发明实施例的一种预制箱涵成型装置的总结构示意图;图7是根据本发明实施例的一种预制箱涵成型装置的传动组件局部结构示意图一;图8是根据本发明实施例的一种预制箱涵成型装置的传动组件局部结构示意图二;图9是根据本发明实施例的一种预制箱涵成型装置的撞击组件结构示意图;图10是根据本发明实施例的一种预制箱涵成型装置的辅助脱模机构结构示意图;图11是根据本发明实施例的一种预制箱涵成型装置及其施工方法的步骤流程图一;图12是根据本发明实施例的一种预制箱涵成型装置及其施工方法的步骤流程图二。

19.图中:1、底模;2、安装孔;3、立式胎架;4、底部支架;5、顶部支架;6、支撑杆;7、支撑托板;8、钢筋骨架;9、外模板;10、保护壳;11、人面板;12、内模板;13、顶板;14、驱动轴;15、第一支撑轴;16、第二支撑轴;17、第一支撑架;18、第二支撑架;19、第一半齿轮;20、第二半齿轮;21、第一传动轮;22、第二传动轮;23、从动轮;24、传动轴;25、u形架;26、转轴;27、摆臂;28、旋转板;29、连接杆;30、弹簧槽;31、复位弹簧;32、活动板;33、凸块;34、旋转杆;35、活动孔;36、撞击块。

具体实施方式

20.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

21.根据本发明的实施例,提供了一种预制箱涵成型装置及其施工方法。

22.实施例一;如图1-10所示,根据本发明实施例的预制箱涵成型装置,包括模具框架与钢筋骨架8,所述模具框架包括底模1、外模板9、内模板12以及顶板13,所述底模1的中心处设有安装孔2,所述安装孔2内设有内模板12,所述钢筋骨架8套在所述内模板12的外侧,所述外模

板9套在所述钢筋骨架8的外侧,所述外模板9的外表面设有若干个保护壳10,所述保护壳10内部设有辅助脱模机构,所述外模板9的顶部设有人面板11,所述人面板11的顶部中心处设有与所述外模板9相配合的顶板13。

23.实施例二;如图1-10所示,所述辅助脱模机构包括传动组件与撞击组件,所述传动组件包括位于所述保护壳10内壁上的驱动轴14、第一支撑轴15、第二支撑轴16、第一支撑架17、第二支撑架18,所述驱动轴14的一端与所述保护壳10内壁中的驱动电机连接,所述驱动轴14的另一端与第一半齿轮19以及第二半齿轮20两者连接,所述第一支撑轴15与所述第二支撑轴16两者上分别套设有第一传动轮21与第二传动轮22,所述第一传动轮21与所述第二传动轮22两者相互啮合,所述第一支撑架17上套设有传动轴24,所述传动轴24的一端设有与所述第一传动轮21相配合的从动轮23,所述传动轴24的另一端与u形架25连接固定,所述第二支撑架18上套设有转轴26,所述转轴26的两端分别设有摆臂27与旋转板28,相邻两个所述摆臂27之间通过连接杆29活动连接,所述摆臂27的侧边设有拉扯弹簧,所述拉扯弹簧的另一端与所述保护壳10的内壁连接固定,所述u形架25的端部与所述连接杆29的中部活动连接,所述旋转板28一侧对称设有两个所述撞击组件,所述撞击组件包括位于所述旋转板28内部的弹簧槽30,所述弹簧槽30内部设有复位弹簧31,所述复位弹簧31的一端设有活动板32,所述活动板32的另一侧中心处设有凸块33,所述凸块33的另一端贯穿至所述旋转板28的外侧与旋转杆34滑动连接,所述旋转杆34的一端活动连接在所述旋转板28的外表面,所述旋转杆34的另一端活动连接有撞击块36,所述旋转杆34的中部开设有活动孔35,所述凸块33的端部开设有凹槽,所述凹槽内设有轴杆,所述旋转杆34贯穿至所述凹槽内,所述轴杆套设在所述活动孔35内,所述第一半齿轮19与所述第二半齿轮20两者连接固定,且两者的齿轮位置相反,所述第一传动轮21与所述第一半齿轮19相啮合,所述第二传动轮22与所述第二半齿轮20相啮合,所述内模板12为旋转丝杆式钢模,所述内模板12由若干个内模支板组成,所述内模支板的侧边均设有嵌合块,所述嵌合块上设有丝杆连接孔,相邻两个所述内模支板之间通过丝杆与所述丝杆连接孔连接固定。

24.通过辅助脱模机构的设计,在拆除模板上,帮助外模板9解除与箱涵连接,通过撞击块36对外模板9撞击形成的冲击波的扩散,进而方便将连结部分震荡开来,减少外模板9拆除时连结部分对箱涵造成破坏,保证箱涵的整体性,同时,撞击块36对外模板9的冲击强度,可以通过驱动电机来进行调控,确保了冲击力的大小,避免了人工敲击,造成的敲击力度不好把控的问题,降低了失误率。

25.实施例三;如图1-12所示,根据本发明的实施例,还提供了一种预制箱涵成型施工方法,用于预制箱涵成型装置,包括以下步骤;步骤s101,底模施工:将验收合格的预制的底模1进行表面打磨,打磨完成后,吊装到测量人员制定的位置;步骤s103,钢筋立式胎架制作安装:通过焊接角钢材质的底部支架4、顶部支架5、支撑杆6焊接成立式胎架3,然后将立式胎架3焊接在底模1上的安装孔2内,然后,在若干个支撑杆6上通过螺栓等间距安装若干个支撑托板7;步骤s105,钢筋绑扎:立式胎架3验收合格后,钢筋工开始将合格的钢筋安装在立

式胎架3上,并绑扎牢固形成钢筋骨架8,绑扎时各个节点均要绑扎,扎丝的尾部均朝向内侧;步骤s107,钢筋胎架拆除:在钢筋骨架8绑扎完,监理验收合格后,将立式胎架3上的支撑托板7拆除,按照编号存放在指定位置,通过龙门吊将立式胎架3吊出,吊至另一个准备施工的底模1上,步骤s109,内模施工:用人工在内模板12内侧将需要拼装的两部分内模支架上的丝杆连接孔对齐,然通过人工旋转丝杆,将丝杆旋转到位,完成内模板12的拼装;内模板12拼装完后,将内模板12和砼接触的面刷水性脱模剂,脱模剂刷3遍,通过龙门将绑扎好的内模板12吊装钢筋骨架8的内侧且位于安装孔2内;步骤s111,外模施工:在外模板9使用前,对外模板9进行打磨处理,先用专用刷子将浮锈除掉,再用棉纱将表面擦干净,然后涂刷脱模剂,最后,通过龙门吊将外模板9吊装至钢筋骨架8的外侧,外模板9的底部靠紧底模1,外模板9和底模1之间采用海绵橡胶密贴,防止漏浆,拼接严密,螺丝紧固,防止漏浆;外模板9安装过程中,水平尺反复校核垂直度及拼装位置的平整度,确保涵节尺寸符合设计要求;步骤s113,混凝土浇筑:砼罐车运输至预制场,采用龙门吊配合料斗方式混凝土入模,筑过程采用分层浇筑的方法;每层不超过30cm;浇筑采用龙门吊加料斗,保证砼自由落高不超过2米,堆集高度不超过1米;在初凝时间内上层混凝土必须覆盖下层混凝土且分层厚度小于30cm,振捣时,振动棒要深入下层砼5-10cm;用50型振动棒进行振捣,振捣时间控制在10~15s间,振捣标准为表面泛浆,不再下降,平坦且不冒气泡为止;每层砼浇筑的间隔时间不得大于砼的初凝时间;步骤s115,模板拆除:当砼强度达到2.5mpa时,在不损坏棱角的情况下拆除外模;拆模时,先通过龙门吊将顶板13吊离,然后通过辅助脱模机构对外模板9进行辅助脱模,使得外模板9与混凝土不粘结,然后将外模板9与混凝土脱离,再用人工配合龙门吊拆卸,并吊运至指定位置堆放,内模板12拆除前,用人工将丝杆放松,使内模支板收缩,再人工配合龙门吊将分开的内模板12吊离底模1,并吊运至指定位置存放,模板拆除后,及时清理模板内杂物,并进行维修整理,以方便下次使用;步骤s117,混凝土养护:预制箱涵的养护采取自然养护的方式,自然养护采用洒水、覆盖方式;蒸汽养护的预制箱涵,其强度评定的混凝土试块应随同预制箱涵蒸养后,再转入标准条件养护;预制箱涵起吊的混凝土同条件试块,养护条件应与预制箱涵制作过程中所采用的养护条件相同;砼初凝后,用土工布或塑料布覆盖洒水养生,养生期不小于7天,养生期内保证混凝土表面经常处于湿润状态。

26.实施例四;如图1-12所示,在钢筋绑扎步骤中:所述钢筋骨架8安装顺序为:内层主筋-内层分布筋-外层分布筋-内外层支撑筋-外层主筋,在内模施工步骤中:所述内模板12吊装过程中不得损坏垫块,定位并检查垫块后安装堵头板,并对与所述底模1接触的位置采用海绵橡胶密贴进行密封处理,防止漏浆;在所述混凝土浇筑步骤中:在浇注过程中或浇注完成时,及时刮除表面浮浆,保证表层骨料密实,砼浇筑砼时,填写砼施工记录,现场制作三组混凝土同养试件,所述外模板9厚度6mm,背肋采用12槽钢,横向间距为40mm,纵向间距为60mm。

27.综上所述,借助于本发明的上述技术方案,通过辅助脱模机构对外模板9进行辅助

脱模,即,驱动电机带动驱动轴14旋转,驱动轴14带动第一半齿轮19与第二半齿轮20两者同步顺时针旋转,当第一半齿轮19与第一传动轮21啮合时,第一传动轮21带动第二传动轮22与从动轮23两者顺时针旋转,此时,第二传动轮22不与其他物体接触,处于空转状态,而从动轮23则通过传动轴24带动u形架25顺时针旋转,u形架25旋转的同时带动连接杆29摆动,连接杆29带动两个旋转板28旋转,旋转板28侧边顶部的撞击组件与外模板9的外表面撞击在一起;驱动轴14继续带动第一半齿轮19与第二半齿轮20两者同步顺时针旋转,此时,第一半齿轮19与第一传动轮21脱离,第二半齿轮20逐渐与第二传动轮22啮合(在这个移动的过程中拉扯弹簧拉动两个摆臂27旋转复位到初始位置),第二传动轮22带动第一传动轮21顺时针旋转,第一传动轮21带动从动轮23逆时针旋转,从动轮23通过传动轴24带动u形架25顺时针旋转,u形架25旋转的同时带动连接杆29摆动,连接杆29带动两个旋转板28旋转,旋转板28侧边底部的撞击组件与外模板9的外表面撞击在一起;撞击组件中的撞击块36随着旋转板28旋转之间与外模板9的外表面接触,在撞击块36与外模板9的外表面撞击后,撞击产生的冲击波递到外模板9的内壁上,将箱涵与外模板9内壁的粘连部分震荡开,从而保证箱涵的整体性。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。