1.本发明涉及青铜镜制造技术领域,且特别涉及一种透光青铜镜及其制备方法。

背景技术:

2.青铜镜最早在商代是作为祭祀的仪器出现的,到西汉时的制镜工艺已十分精湛。这个时期出现的一种“透光”青铜镜吸引了古今学者们的探究兴趣,古人称之为日光镜或透光鉴。这种青铜镜的外形与一般铜镜几乎一样,只是镜面微凸,背铸花纹。当光源照射“透光”镜的镜面时,在与镜面相对的屏幕上会映出一个与其背面花纹形状一致的映像,看起来就好像是光透射过来似的。鉴于这种奇特的现象,“透光镜”成为了与编钟和喷水鱼洗并列的中国古代青铜三宝之一。一千多年来有大量学者对透光青铜镜进行了广泛而深入的探究,已有的研究资料初步认为“透光”现象与镜体铸造的冷却收缩以及镜面研磨有关,但遗憾的是前人未能探究出准确的镜体铸造和镜面研磨加工方法。

3.目前,单纯依靠铸造、镜面平面研磨和镜面雕刻、銮金等工艺已经很难制造出具有良好“透光”效果的青铜镜。如果能探明“透光”镜的具体制造机理,揭示“透光”现象形成的千年之谜,不仅对青铜镜“透光”现象以及具体制镜方法的研究具有较高的科学意义,而且还能加强我国优秀传统制造技术的保护,提升国人的民族文化认同感和文化自信。

技术实现要素:

4.本发明的目的在于提供一种透光青铜镜及其制备方法,通过对镜体造型和铸造冷凝过程的合理设计以及对镜体材料组分的合理配比,制得的透光青铜镜镜面上的微观织构更加明显,从而达到“透光”的效果。

5.本发明解决其技术问题是采用以下技术方案来实现的。

6.本发明提出一种透光青铜镜的制备方法,包括以下步骤:

7.s1、设计镜体的造型,并根据所述镜体的造型进行镜范制造,得到镜范;

8.s2、熔炼浇铸:将镜体材料放入坩埚中加热熔炼,得到液态合金,然后将所述液态合金浇铸到所述镜范内,冷却后,得到铸态毛坯镜体;

9.s3、镜面研磨:依次对所述铸态毛坯镜体进行镜面平面研磨和镜面曲面精磨,得到透光青铜镜。

10.本发明提出一种透光青铜镜,其根据上述的制备方法制得。

11.本发明实施例的透光青铜镜及其制备方法的有益效果是:

12.本发明通过对镜体造型和铸造冷凝过程的合理设计以及对镜体材料成分的合理配比,使铸态毛坯镜体内产生足够的铸造残余应力,从而为后续镜面研磨过程中镜体变形差异提供能量基础。镜面研磨过程包括镜面平面研磨和镜面曲面精磨。在平面研磨完成后,镜体刚度会下降到一定程度,此时再将镜面研磨成有利于镜体变形和铸造残余应力释放的弧形,从而使镜面上的微观织构更加明显,达到“透光”效果。本发明从理论上详细解释了青铜镜面“透光”效应的形成原因,且从工艺上给出了透光青铜镜的具体制造过程,从而可为

研究青铜镜形成“透光”效应以及为揭示“透光镜”的千年之谜提供理论和技术支持。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

14.图1为本发明实施例的透光青铜镜成镜的结构示意图;

15.图2为本发明实施例的铸态毛坯镜体的截面图;

16.图3为本发明实施例的铸态毛坯镜体内铸造残余应力分布图;

17.图4为本发明实施例中镜面平面研磨示意图;

18.图5为本发明实施例中镜面曲面精磨示意图;

19.图6为本发明实施例的透光青铜镜的光源照射下的“透光”效果图;

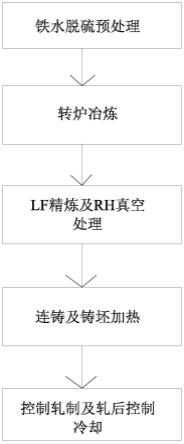

20.图7为本发明实施例的透光青铜镜的制备流程图。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

22.下面对本发明实施例的透光青铜镜及其制备方法进行具体说明。

23.参照图1~7所示,本发明实施例提供一种透光青铜镜的制备方法,包括以下步骤:

24.s1、设计镜体1的造型,并根据所述镜体1的造型进行镜范制造,得到镜范。

25.参照图1所示,所述镜体1为镜面朝远离镜背方向呈微凸弧面造型的圆形镜体,且所述镜背的中部还设有一镜柄11。具体地,镜面的中部朝远离镜背的一侧凸起。所述镜背上还设有花纹区12,所述花纹区12位于所述镜柄11和镜缘13之间,且所述镜缘13处的镜体厚度和所述镜柄11处的镜体厚度均大于所述花纹区12的镜体厚度。本发明的镜缘13较厚且镜背铸有花纹,因此,镜面在光源的照射下会在与之相对的屏幕上反射出与镜背花纹形状一致的明暗相间图像。

26.进一步地,在本发明较佳实施例中,所述花纹区12的花纹呈同心状分布,所述花纹相对于所述镜面呈现微观上凸状态,且该花纹的凸起高度为1.3~1.7μm。优选地,凸起高度为1.5μm。

27.进一步地,在本发明较佳实施例中,所述镜范采用失蜡法制得。其工艺流程包括制镜体蜡模、配石膏浆料、灌浆、干燥硬化、脱蜡和烧壳。由于镜体1上存在形状复杂的花纹结构,因此本发明采用失蜡法制造镜范。

28.s2、熔炼浇铸:将镜体材料放入坩埚中加热熔炼,得到液态合金,然后将所述液态合金浇铸到所述镜范内,冷却后,得到铸态毛坯镜体(参照图2所示)。镜体1上较薄的花纹区12冷却快,而较厚的镜缘13部分冷却慢,使得其在铸态冷凝后期花纹区12已经基本冷却完成,而镜缘13还在继续冷却收缩。此时,镜缘13会对镜体1产生紧箍作用,最终在铸态毛坯镜

体中产生铸造残余应力。

29.参照图3所示,在镜体1冷却过程中,镜体1会因厚薄不同而产生铸造残余应力。由于镜缘13存在向镜背凸出的造型,镜缘13对镜体1的紧箍作用会使铸态毛坯镜体具有镜面向上拱起变形的趋势,因此靠镜面一侧的少部分镜体1受到平行于镜面的拉应力、靠镜背一侧的大部分镜体组织受到平行于镜面的压应力。

30.进一步地,在本发明较佳实施例中,所述镜体材料为高锡青铜,按质量百分比计,所述高锡青铜包括70~75%cu,18~22%sn,4~6%pb,1~2%zn,0.5~1%p。本发明的镜体材料为锡含量至少在18%以上的锡青铜,该高锡青铜在铸造冷却时易因镜体收缩率差异产生铸造残余应力,因此可以保证铸造冷凝时镜体内部具有足够的残余应力。

31.进一步地,在本发明较佳实施例中,熔炼温度为1000~1400℃,熔炼时间为20~40min。

32.参照图4和图5所示,s3、镜面研磨:依次对所述铸态毛坯镜体进行镜面平面研磨和镜面曲面精磨,得到透光青铜镜。其中,镜面平面研磨和镜面曲面精磨过程中至少应将镜体1研磨去除一半以上的厚度,以使镜体1刚度下降到满足铸造残余应力有效释放的标准。镜面研磨过程中先通过平面研磨减小镜体1厚度和刚度,从而使镜体1内铸造残余应力释放在镜面上形成变形差异,再进行曲面研磨将镜面磨出一定弧度,使铸造残余应力能得到更加有效的释放,使得最终镜面上具备“透光”效应的微观织构更加明显。本发明通过铸造技术和镜面研磨加工技术制造具备“透光”效应的青铜镜,以此来研究“透光”效应的形成过程和形成机理。

33.需要说明的是,本发明的青铜镜“透光”现象具体是指镜面在光源的照射下会在与之相对的屏幕上反射出与镜背花纹形状一致的明暗相间图像,且本发明所制备出的青铜镜镜面反射出的镜背花纹图像形态清晰、美丽。

34.进一步地,在本发明较佳实施例中,所述镜面平面研磨的步骤包括:采用平面状的镜面研磨磨盘对所述铸态毛坯镜体的镜面进行研磨,并使所述镜面的厚度至少减少1/3。本发明采用平面磨盘对镜面进行研磨。研磨过程中镜体1厚度逐渐下降,刚度逐渐减小,铸造残余应力逐渐克服镜体1刚度使镜体1发生弯曲变形,镜体1厚薄不同处会产生法向变形差异,即镜面上有花纹的厚处产生法向拉升变形,无花纹的薄处产生法向收缩变形。

35.进一步地,在本发明较佳实施例中,所述镜面曲面精磨的步骤包括:采用曲面形态的镜面抛光磨盘对经过镜面平面研磨后的所述铸态毛坯镜体的镜面进行研磨,并使所述镜面的镜缘13部分的厚度至少去除1/5。采用曲面形态的镜面抛光磨盘继续研磨平面研磨后的镜面,镜面会逐渐被磨成向上微凸的弧形。该弧形镜面更有利于镜体内残余应力的充分释放,因而镜面上的法向变形差异将逐渐明显,最终镜面上会形成与镜背花纹对应的微观织构,达到“透光”要求。镜面在光源照射下会在与之相对的屏幕上反射出镜背花纹图像(参照图6所示)。

36.本发明的青铜镜整体呈现镜缘13较厚、镜面微凸和背铸花纹等特征。镜面在光源的照射下会在与之对应的屏幕上反射出与镜背花纹一致的明暗相间图像,看起来有类似光透过了镜体的效果。本发明制备过程简洁、高效,并且可通过控制镜面研磨过程中研磨研磨量的大小来调整镜面“透光”效应的强弱程度,为青铜镜“透光”效应形成的机理提供了一种新的技术基础。

37.本发明还提供了一种透光青铜镜,其根据上述的制备方法制得。

38.以下结合实施例对本发明的特征和性能作进一步的详细描述。

39.实施例1

40.本实施例提供的一种透光青铜镜,其根据以下方法制得:

41.(1)按照图1所示设计镜体1的造型。其中,镜体1的造型整体呈圆形,其镜缘13和镜柄11处较厚、花纹区12较薄,且镜缘13靠镜背一侧凸出。

42.(2)采用失蜡法制造镜范,该工艺流程包括:制镜体蜡模、配石膏浆料、灌浆、干燥硬化、脱蜡、烧壳。

43.(3)熔炼浇铸:先将镜体材料放入坩埚中加热至1200℃并熔炼30min,使得镜体材料各组分充分混合,得到液态合金。然后再将液态合金浇铸进镜范内。其中,熔炼的镜体材料为高锡青铜,按质量百分比计,该高锡青铜包括70%cu、22%sn、6%pb、1%zn和1%p。

44.(4)浇铸后让镜体1在镜范内自然冷却凝固,以产生铸造残余应力。冷却完成后将铸态毛坯镜体取出。

45.(5)镜面平面研磨:用平面状的镜面研磨磨盘研磨铸态毛坯镜面,将镜面研磨去除1/3的厚度。

46.(6)镜面曲面精磨:用曲面形态的镜面抛光磨盘继续研磨平面研磨后的镜面,将镜缘13部分研磨去除1/5的厚度,得到透光青铜镜。

47.实施例2

48.本实施例提供的一种透光青铜镜,其根据以下方法制得:

49.(1)按照图1所示设计镜体1的造型。其中,镜体1的造型整体呈圆形,其镜缘13和镜柄11处较厚、花纹区12较薄,且镜缘13靠镜背一侧凸出。

50.(2)采用失蜡法制造镜范,该工艺流程包括:制镜体蜡模、配石膏浆料、灌浆、干燥硬化、脱蜡、烧壳。

51.(3)熔炼浇铸:先将镜体材料放入坩埚中加热至1200℃并熔炼30min,使得镜体材料各组分充分混合,得到液态合金。然后再将液态合金浇铸进镜范内。其中,熔炼的镜体材料为高锡青铜,按质量百分比计,该高锡青铜包括75%cu、18%sn、4%pb、2%zn和1%p。

52.(4)浇铸后让镜体1在镜范内自然冷却凝固,以产生铸造残余应力。冷却完成后将铸态毛坯镜体取出。

53.(5)镜面平面研磨:用平面状的镜面研磨磨盘研磨铸态毛坯镜面,将镜面研磨去除1/3的厚度。

54.(6)镜面曲面精磨:用曲面形态的镜面抛光磨盘继续研磨平面研磨后的镜面,将镜缘13部分研磨去除1/5的厚度,得到透光青铜镜。

55.实施例3

56.本实施例提供的一种透光青铜镜,其根据以下方法制得:

57.(1)按照图1所示设计镜体1的造型。其中,镜体1的造型整体呈圆形,其镜缘13和镜柄11处较厚、花纹区12较薄,且镜缘13靠镜背一侧凸出。

58.(2)采用失蜡法制造镜范,该工艺流程包括:制镜体蜡模、配石膏浆料、灌浆、干燥硬化、脱蜡、烧壳。

59.(3)熔炼浇铸:先将镜体材料放入坩埚中加热至1200℃并熔炼30min,使得镜体材

料各组分充分混合,得到液态合金。然后再将液态合金浇铸进镜范内。其中,熔炼的镜体材料为高锡青铜,按质量百分比计,该高锡青铜包括72%cu、22%sn、4%pb、1.5%zn和0.5%p。

60.(4)浇铸后让镜体1在镜范内自然冷却凝固,以产生铸造残余应力。冷却完成后将铸态毛坯镜体取出。

61.(5)镜面平面研磨:用平面状的镜面研磨磨盘研磨铸态毛坯镜面,将镜面研磨去除1/3的厚度。

62.(6)镜面曲面精磨:用曲面形态的镜面抛光磨盘继续研磨平面研磨后的镜面,将镜缘13部分研磨去除1/5的厚度,得到透光青铜镜。

63.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。