一种rh高效冶炼铝镇静钢的转炉冶炼方法

技术领域

1.本发明涉及转炉冶炼技术领域,更具体地说,涉及一种rh高效冶炼铝镇静钢的转炉冶炼方法。

背景技术:

2.在钢铁生产流程中,能源消耗和污染排放主要集中在烧结、焦化、炼铁等工序,这些工序的能耗约占钢铁生产能耗总量的60%。

3.某rh浅处理钢种(钢水碳含量要求在0.01-0.02%),一般转炉冶炼钢水进入rh钢水碳含量≥0.03%,有时也会出现钢水进入rh钢水碳含量<0.02%,但炉数占比不高且控制不够稳定,此时rh冶炼涉及钢水碳含量的操作步骤如下:

①

脱碳,

②

取样,

③

风动送样,

④

化验室分析,

⑤

根据分析结果,进行补碳。此流程总体偏长,过程冶炼时间一般大于17min,过程温度损失多,能源浪费大,耐材消耗多;且试样不合格、风动送样故障、或者化验室设备故障,对操作都会造成较大的影响。此时转炉冶炼,若能为rh炉提供碳含量《0.02%的钢水,可有效降低rh炉处理时间、热量损失、耐材消耗。针对以上问题,有必要发明一种rh 高效冶炼铝镇静钢的转炉冶炼方法。

4.经检索,有关转炉冶炼方法已有专利文献公开,如中国专利申请号为:2019100937498 的专利,发明创造名称为:一种大转炉大废钢比冶炼过程的控制方法,涉及一种大转炉大废钢比冶炼过程的控制方法,通过根据材料炼钢自动化模型信息数据,获得副原料加入量;将废钢加入转炉中,依次向所述转炉中加入转炉补热剂、铁水;利用氧枪从所述转炉顶部向所述铁水的液面提供氧气,并从所述转炉底部向所述铁水内部提供搅拌气体;开始进行铁水吹炼,并对吹炼过程中的供氧强度进行控制,将所述副原料加入所述转炉中;当吹炼达到转炉冶炼终点时,提出所述氧枪,进行出钢操作。解决了现有技术中难以对大转炉大废钢比自动冶炼过程进行控制,影响生产效率的技术问题,达到了能够实现转炉终点碳、温度命中,简单有效,成本低廉的技术效果。

5.又如中国专利申请号为:201210300209.0,发明创造名称为:一种提升rh真空循环脱碳速率的控制方法,涉及一种提升rh真空循环脱碳速率的控制方法,属于汽车用钢冶炼工艺技术领域。技术方案是:在rh真空精炼炉上升管内侧均匀布置吹氩管,吹氩管连通驱动氩气;钢包底部设有透气砖,该透气砖连接吹氩站,保证浸渍管插入钢水以后,透气砖的位置正对rh上升管在钢包底部投影中心,透气砖透气状态良好;插入钢水的浸渍管下端口距离钢包渣液面留有安全深度;真空脱碳处理,钢水开始真空处理后,真空泵全部投入使用,并调节驱动氩气流量使钢水在真空循环状态下开始脱碳。本发明增加了上升管中心的钢包底吹氩气,减少钢包内钢水流场的死角,有效补偿钢水循环的动力,提高插入钢水的浸渍管下端口至钢包渣液面间的钢水的搅动速度,从而提高钢水脱碳效率。

技术实现要素:

6.1.发明要解决的技术问题

7.针对于现有技术中的不足之处,本发明拟提供一种rh高效冶炼铝镇静钢的转炉冶炼方法,为后工序rh炉提供高效冶炼铝镇静钢的钢水,减少了rh钢水进站先脱碳再补碳的操作步骤,缩短了rh炉的冶炼周期,提高了rh炉的生产作业率,降低了rh炉的耐材和能源消耗。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.本发明的一种rh高效冶炼铝镇静钢的转炉冶炼方法,包括以下步骤:

11.s1:确认转炉底吹条件良好,采用二级静态模型计算物料用量;

12.s2:向转炉内加入废钢和铁水后,开始供氧冶炼;

13.s3:冶炼过程中转炉底吹气体种类和流量参数控制如下:供氧0~3min,底吹氮气流量为 (594

±

198)m3/h;供氧3min~8min,底吹氩气流量为(594

±

198)m3/h;供氧8min至副枪 tsc准备测量前,底吹氩气流量为(1584

±

396)m3/h;副枪tsc测量期间及副枪tso测量期间,转炉底吹氩气流量为(396

±

10)m3/h,副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为(3168

±

100)m3/h;

14.s4:出钢半脱氧:副枪tso测量确认钢水终点满足出钢条件后,将称量好的铝粒放入合金缓冲斗内,然后打开合金缓冲斗阀门,将铝粒加入钢包内;

15.s5:出钢后,将钢水运输至吹氩站。

16.作为本发明更进一步的改进,在供氧0.18min~0.22min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.4min~2.6min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。

17.作为本发明更进一步的改进,副枪tsc测量期间,氧枪流量为(35000

±

1000)m3/h;其他时间段,氧枪流量为(63000

±

1000)m3/h。

18.作为本发明更进一步的改进,供氧0~3min,氧枪枪位为(1.95

±

0.05)m;供氧3min~12min,氧枪枪位为(2.15

±

0.15)m;供氧12min至冶炼终点,氧枪枪位为(1.80

±

0.05)m。

19.作为本发明更进一步的改进,步骤s4中在转炉中位合金料仓称量铝粒(260

±

40)kg,将称量好的铝粒放入合金缓冲斗内,并在出钢2/3时,打开合金缓冲斗阀门,将铝粒加入钢包。

20.作为本发明更进一步的改进,钢包底吹氩气搅拌流量为(60

±

10)m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的(0.1

±

0.02)min,钢包底吹搅拌的停止时间为铝粒加完后的(0.5

±

0.02)min。

21.作为本发明更进一步的改进,步骤s1中确认转炉底吹条件良好,需要保证连续生产前3 炉每一炉的碳氧积均小于15*10-8

。

22.作为本发明更进一步的改进,钢水进吹氩站的碳含量<0.02%。

23.3.有益效果

24.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

25.(1)本发明的一种rh高效冶炼铝镇静钢的转炉冶炼方法,转炉底吹搅拌强度随时间适时调整,前期保底流量,节约气体消耗,中后期波动搅拌,更利于清除底吹表面的溅渣护炉时覆盖的炉渣,为后期强搅拌作准备,后期强搅拌将转炉碳氧积控制在较低的水平,从

而保证钢水碳含量。

26.(2)本发明的一种rh高效冶炼铝镇静钢的转炉冶炼方法,冶炼中前期通过气动阀快速控制底吹波动搅拌,总输出气体量更低,底吹气体带走热量更少,同时搅拌效好保证高废钢比冶炼时废钢充分融化;后期强底吹搅拌保证转炉低碳出钢,确保了rh进站钢水条件合格的前提下,rh钢水进站碳含量<0.02%,不需要脱碳,直接进行循环脱气和合金微调,缩短了rh炉的冶炼周期,提高了rh炉的生产作业率,降低了rh炉的耐材和能源消耗,实现高废钢比冶炼。

27.(3)本发明的一种rh高效冶炼铝镇静钢的转炉冶炼方法,出钢过程中钢水流入钢包,钢水中的氧与钢水中的碳进一步发生反应,降低钢水中的碳含量,在钢水出钢2/3时,打开合金缓冲斗阀门,将铝粒加入钢包,加入过早,进入吹氩站钢水碳含量超过0.02%的概率增大,加入过晚,铝粒进入钢水产生的烟气会影响下渣检测设备的判断,可能导致转炉下渣,后工序回磷,影响产品质量。

28.(4)本发明的一种rh高效冶炼铝镇静钢的转炉冶炼方法,供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为(1584

±

396)m3/h,冶炼中后期适当增加底吹流量利于清除底吹表面的溅渣护炉时覆盖的炉渣,为后期强搅拌作准备,同时促进了废钢充分融化;副枪tsc 测量期间及副枪tso测量期间,转炉底吹氩气流量为(396

±

10)m3/h,能够有效提高副枪tsc测量及副枪tso测量取样成功率。

附图说明

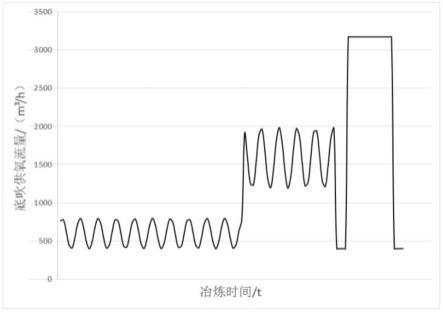

29.图1为本发明中转炉底枪流量随时间变化的趋势图。

具体实施方式

30.为进一步了解本发明的内容,结合附图对本发明作详细描述。

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.下面结合实施例对本发明作进一步的描述。

33.实施例1

34.本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,包括以下步骤:

35.s1:确认转炉底吹条件良好,需要保证连续生产前3炉每一炉的碳氧积均小于15*10-8

,并采用二级静态模型计算物料用量。

36.s2:向转炉内加入废钢和铁水后,开始供氧冶炼;

37.s3:冶炼过程中转炉底吹气体种类和流量参数控制如下:供氧0~3min,底吹氮气流量为 (594

±

198)m3/h,冶炼前期使用氮气成本低;供氧3min~8min,底吹氩气流量为(594

±

198) m3/h,冶炼中期使用氩气确保冶炼终点钢水质量合格;供氧8min至副枪tsc准备测量前,底吹氩气流量为(1584

±

396)m3/h,冶炼中后期适当增加底吹流量利于清除底吹表面的溅渣护炉时覆盖的炉渣,为后期强搅拌作准备,同时促进了废钢充分融化;副枪tsc

测量期间及副枪tso测量期间,转炉底吹氩气流量为(396

±

10)m3/h,能够有效提高副枪tsc测量及副枪tso测量取样成功率;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为 (3168

±

100)m3/h,降低冶炼终点碳氧积,确保钢水碳含量合格。停止供氧后,等待转炉底吹搅拌(0.6

±

0.0)5min后,副枪tso测量钢水冶炼终点。本实施例中转炉底吹搅拌强度随时间适时调整,前期保底流量,节约气体消耗,中后期波动搅拌,更利于清除底吹表面的溅渣护炉时覆盖的炉渣,为后期强搅拌作准备,后期强搅拌将转炉碳氧积控制在较低的水平,从而保证钢水碳含量。

38.本实施例中转炉底吹流量分阶段控制如图1所示,冶炼中前期通过气动阀快速控制底吹波动搅拌,总输出气体量更低,底吹气体带走热量更少,同时搅拌效好保证高废钢比冶炼时废钢充分融化;后期强底吹搅拌保证转炉低碳出钢,确保了rh进站钢水条件合格的前提下,rh钢水进站碳含量<0.02%,不需要脱碳,直接进行循环脱气和合金微调,缩短了rh炉的冶炼周期,提高了rh炉的生产作业率,降低了rh炉的耐材和能源消耗,实现高废钢比冶炼。

39.具体地,本实施例中供氧0~3min,转炉底吹氮气流量为594m3/h;供氧3min~8min,转炉底吹氩气流量为594m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1584m 3

/h;副枪tsc及tso测量期间,转炉底吹氩气流量为396m3/h;副枪tsc测量结束-副枪 tso准备测量的转炉底吹氩气流量为3168m3/h。停止供氧后,等待底吹搅拌0.6min后,副枪tso测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为25.7%,铁水温度为1344℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.022%,副枪tso测量钢水冶炼终点温度为1634.3℃,氧含量为621ppm,如表2所示。

40.s4:出钢半脱氧:副枪tso测量确认钢水终点满足出钢条件后,在转炉中位合金料仓称量铝粒260

±

40kg,将称量好的铝粒放入合金缓冲斗内,并在出钢2/3时,打开合金缓冲斗阀门,将铝粒加入钢包。出钢过程中钢水流入钢包,钢水中的氧与钢水中的碳进一步发生反应,降低钢水中的碳含量,在钢水出钢2/3时,打开合金缓冲斗阀门,将铝粒加入钢包,加入过早,进入吹氩站钢水碳含量超过0.02%的概率增大,加入过晚,铝粒进入钢水产生的烟气会影响下渣检测设备的判断,可能导致转炉下渣,后工序回磷,影响产品质量。

41.本实施例中钢包底吹氩气搅拌流量为(60

±

10)m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的(0.1

±

0.02)min,钢包底吹搅拌的停止时间为铝粒加完后的(0.5

±ꢀ

0.02)min,能够有效确保铝粒进入钢水后充分反应,并使钢水成分更加均匀。

42.具体地,如表3所示,本实施例中铝粒的重量为269kg,钢包底吹搅拌流量为60m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。

43.s5:出钢后,将钢水运输至吹氩站,测温、取样,钢水进吹氩站的碳含量<0.02%,具体地,如表3所示,本实施例中钢水进吹氩站的碳含量为0.015%,吹氩站的钢水温度为1616℃,氧含量为208ppm。

44.本实施例在供氧0.18min~0.22min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.4min~2.6min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为(35000

±

1000)m3/h;其他时间段,氧枪流量

为(63000

ꢀ±

1000)m3/h。供氧0~3min,氧枪枪位为(1.95

±

0.05)m;供氧3min~12min,氧枪枪位为(2.15

±

0.15)m;供氧12min至冶炼终点,氧枪枪位为(1.80

±

0.05)m。

45.具体地,本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为35000m3/h;其他时间段,氧枪流量为63000m3/h。供氧0~3min,氧枪枪位为1.95m;供氧3min~12min,氧枪枪位为2.15m;供氧12min至冶炼终点,氧枪枪位为1.80m。

46.表1为实施例1-9的冶炼生产条件

[0047][0048]

表2为实施例1-9的转炉终点钢水成分以及温度

[0049][0050]

表3为实施例1-9的吹氩站钢水成分以及温度

[0051][0052][0053]

实施例2

[0054]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为600m3/h;供氧3min~8min,转炉底吹氩气流量为600m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1600m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为400m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3150m3/h。停止供氧后,等待转炉底吹搅拌0.65min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为24.9%,铁水温度为1325℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.023%,副枪tso测量钢水冶炼终点温度为1652.4℃,氧含量为595ppm,如表2所示。

[0055]

如表3所示,本实施例中铝粒的重量为287kg,钢包底吹氩气搅拌流量为65m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.12min,钢包底吹搅拌的停止时间为铝粒加完后的0.52min。本实施例中钢水进吹氩站的碳含量为0.013%,吹氩站的钢水温度为1629℃,氧含量为186ppm。

[0056]

本实施例中在供氧0.22min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.6min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为36000m3/h;其他时间段,氧枪流量为64000m3/h。供氧0~3min,氧枪枪位为1.90m;供氧3min~12min,氧枪枪位为2.10m;供氧12min至冶炼终点,氧枪枪位为1.85m。

[0057]

实施例3

[0058]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为620m3/h;供氧3min~8min,转炉底吹氩气流量为630m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1720m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为406m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3180m3/h。停止供氧后,等待转炉底吹搅拌0.55min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为23.7%,铁水温度为1334℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.021%,副枪tso测量

钢水冶炼终点温度为1643.9℃,氧含量为592ppm,如表2所示。

[0059]

如表3所示,本实施例中铝粒的重量为284kg,钢包底吹氩气搅拌流量为50m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.08min,钢包底吹搅拌的停止时间为铝粒加完后的0.48min。本实施例中钢水进吹氩站的碳含量为0.014%,吹氩站的钢水温度为1618℃,氧含量为227ppm。

[0060]

本实施例中在供氧0.18min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.4min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为34000m3/h;其他时间段,氧枪流量为62000m3/h。供氧0~3min,氧枪枪位为2.0m;供氧3min~12min,氧枪枪位为2.30m;供氧12min至冶炼终点,氧枪枪位为1.75m。

[0061]

实施例4

[0062]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为792m3/h;供氧3min~8min,转炉底吹氩气流量为792m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1980m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为386m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3268m3/h。停止供氧后,等待转炉底吹搅拌0.65min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为22.0%,铁水温度为1350℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.025%,副枪tso测量钢水冶炼终点温度为1631.7℃,氧含量为465ppm,如表2所示。

[0063]

如表3所示,本实施例中铝粒的重量为254kg,钢包底吹氩气搅拌流量为70m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.014%,吹氩站的钢水温度为1608℃,氧含量为216ppm。

[0064]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为34500m3/h;其他时间段,氧枪流量为62500m3/h。供氧0~3min,氧枪枪位为1.90m;供氧3min~12min,氧枪枪位为2.0m;供氧12min至冶炼终点,氧枪枪位为1.78m。

[0065]

实施例5

[0066]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为396m3/h;供氧3min~8min,转炉底吹氩气流量为396m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1188m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为390m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3068m3/h。停止供氧后,等待转炉底吹搅拌0.6min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为24.2%,铁水温度为1312℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.023%,副枪tso测量钢水冶炼终点温度为1631.7℃,氧含量为552ppm,如表2所示。

[0067]

如表3所示,本实施例中铝粒的重量为277kg,钢包底吹氩气搅拌流量为60m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.013%,吹氩站的钢水温度为1607℃,氧含量为251ppm。

[0068]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为35000m3/h;其他时间段,氧枪流量为63000m3/h。供氧0~3min,氧枪枪位为1.95m;供氧3min~12min,氧枪枪位为2.15m;供氧12min至冶炼终点,氧枪枪位为1.8m。

[0069]

实施例6

[0070]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为400m3/h;供氧3min~8min,转炉底吹氩气流量为398m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1550m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为395m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3150m3/h。停止供氧后,等待转炉底吹搅拌0.6min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为25.9%,铁水温度为1370℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.025%,副枪tso测量钢水冶炼终点温度为1634.9℃,氧含量为600ppm,如表2所示。

[0071]

如表3所示,本实施例中铝粒的重量为277kg,钢包底吹氩气搅拌流量为60m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.015%,吹氩站的钢水温度为1614℃,氧含量为207ppm。

[0072]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc测量期间,氧枪流量为35500m3/h;其他时间段,氧枪流量为63800m3/h。供氧0~3min,氧枪枪位为1.92m;供氧3min~12min,氧枪枪位为2.10m;供氧12min至冶炼终点,氧枪枪位为1.82m。

[0073]

实施例7

[0074]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为600m3/h;供氧3min~8min,转炉底吹氩气流量为600m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1580m 3

/h;副枪tsc测量期间,转炉底吹氩气流量为395m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3160m3/h。停止供氧后,等待转炉底吹搅拌0.6min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为23.6%,铁水温度为1363℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.024%,副枪tso测量钢水冶炼终点温度为1632.7℃,氧含量为496ppm,如表2所示。

[0075]

如表3所示,本实施例中铝粒的重量为247kg,钢包底吹氩气搅拌流量为60m3/h,其

中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.014%,吹氩站的钢水温度为1611℃,氧含量为225ppm。

[0076]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc 测量期间,氧枪流量为35000m3/h;其他时间段,氧枪流量为63000m3/h。供氧0~3min,氧枪枪位为1.95m;供氧3min~12min,氧枪枪位为2.10m;供氧12min至冶炼终点,氧枪枪位为1.80m。

[0077]

实施例8

[0078]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为480m3/h;供氧3min~8min,转炉底吹氩气流量为480m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1680m 3

/h;副枪tsc测量期间,转炉底吹氩气流量400m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3200m3/h。停止供氧后,等待转炉底吹搅拌0.6min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为22.7%,铁水温度为1306℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.023%,副枪tso测量钢水冶炼终点温度为1636.3℃,氧含量为451ppm,如表2所示。

[0079]

如表3所示,本实施例中铝粒的重量为257kg,钢包底吹氩气搅拌流量为60m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.014%,吹氩站的钢水温度为1615℃,氧含量为244ppm。

[0080]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc 测量期间,氧枪流量为35600m3/h;其他时间段,氧枪流量为63500m3/h。供氧0~3min,氧枪枪位为1.95m;供氧3min~12min,氧枪枪位为2.15m;供氧12min至冶炼终点,氧枪枪位为1.80m。

[0081]

实施例9

[0082]

本实施例的一种rh高效冶炼铝镇静钢的转炉冶炼方法,基本上与实施例1保持一致,其不同之处在于,本实施例中供氧0~3min,转炉底吹氮气流量为510m3/h;供氧3min~8min,转炉底吹氩气流量为500m3/h;供氧8min至副枪tsc准备测量前,转炉底吹氩气流量为1580m 3

/h;副枪tsc测量期间,转炉底吹氩气流量390m3/h;副枪tsc测量结束-副枪tso准备测量的转炉底吹氩气流量为3080m3/h。停止供氧后,等待转炉底吹搅拌0.6min后,副枪tso 测量钢水冶炼终点。本实施例中在不添加发热剂的条件下,入炉废钢比为23.9%,铁水温度为1338℃,如表1所示。本实施例中转炉终点钢水中的碳含量为0.022%,副枪tso测量钢水冶炼终点温度为1642.3℃,氧含量为459ppm,如表2所示。

[0083]

如表3所示,本实施例中铝粒的重量为252kg,钢包底吹氩气搅拌流量为60m3/h,其中钢包底吹搅拌的开始时间为向钢包内加入铝粒前的0.1min,钢包底吹搅拌的停止时间为

铝粒加完后的0.5min。本实施例中钢水进吹氩站的碳含量为0.014%,吹氩站的钢水温度为1617℃,氧含量为245ppm。

[0084]

本实施例中在供氧0.20min,加入第一批料,其中第一批料包括石灰和镁球,且第一批料中石灰为石灰总加入量的80%,镁球为镁球总加入量的100%;供氧2.5min,加入第二批料,其中第二批料包括石灰,且第二批料中石灰为石灰总加入量的20%。本实施例副枪tsc 测量期间,氧枪流量为35600m3/h;其他时间段,氧枪流量为63500m3/h。供氧0~3min,氧枪枪位为1.95m;供氧3min~12min,氧枪枪位为2.15m;供氧12min至冶炼终点,氧枪枪位为1.80m。

[0085]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只技本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱插本发明创造宗旨的情况下,不经创造性的设计出与该技术方技相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。