1.本发明涉及饲料领域,特别是一种预防猪感冒的饲料制备方法。

背景技术:

2.家畜猪流行性感冒,是猪的一种急性、传染性呼吸器官疾病,其临床症状表现为突发,咳嗽,呼吸困难,发热及迅速转归。在现代养猪过程中,因受到饲养管理不当、猪舍潮湿拥挤、风吹雨淋等各种因素不同程度的影响,猪易患流行性感冒,导致猪体温升高、羞明流泪、流鼻涕、精神沉郁、食欲下降等,影响猪的成活率,给养猪业造成了巨大的损失。

3.为了避免猪感冒,会给猪进行预防性喂药,喂药时,大多将预防感冒药混合在饲料内,但是由于药物与饲料的比例较为悬殊,无法使药物与饲料混合均匀,因此一些猪会根据味道将粘有感冒药的饲料单独挑出,剩下不吃,影响了对猪感冒的预防。

技术实现要素:

4.本发明的目的是提供一种预防猪感冒的饲料制备方法,通过加工出均含有感冒药的饲料颗粒,继而避免了猪对饲料的挑选,保证了对猪的喂药。

5.本发明的目的通过以下技术方案来实现:

6.一种预防猪感冒的饲料制备方法,该方法包括以下步骤:

7.步骤一、将预防猪感冒的药物原料混合,粉碎成粉,并与清水混合,得到胶状药液,备用;

8.步骤二、将饲料原料进行混合,得到混合料,备用;

9.步骤三、将胶状药液和混合料分别加入制粒装置,通过制粒装置将混合料压制成粒的同时,将胶状药液注入饲料粒中;

10.步骤四、对饲料粒进行收集,得到预防猪感冒的饲料。

11.所述制粒装置包括贯穿设有多个锥形孔的成型管,及外壁设有多个挤压柱的内转管,内转管位于成型管内,并在内转管转动时,使多个挤压柱分别滑入多个锥形孔内,形成对混合料的挤压,内转管设有主药管,主药管的一端设有药箱,主药管上设有多个出药管,多个出药管均与内转管的内壁滑动连接,且随着内转管的转动,出药管与挤压柱内的小孔连通,药箱内设有挤压机构,用于将药箱内的胶状药液推向主药管内。

附图说明

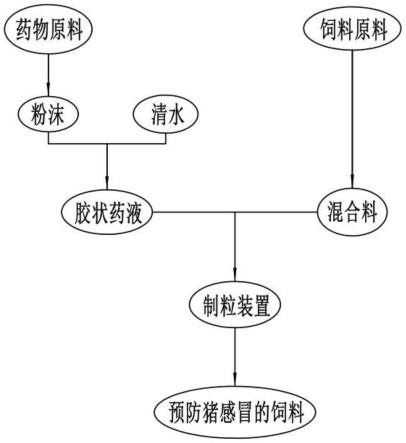

12.图1是预防猪感冒的饲料制备方法的流程示意图;

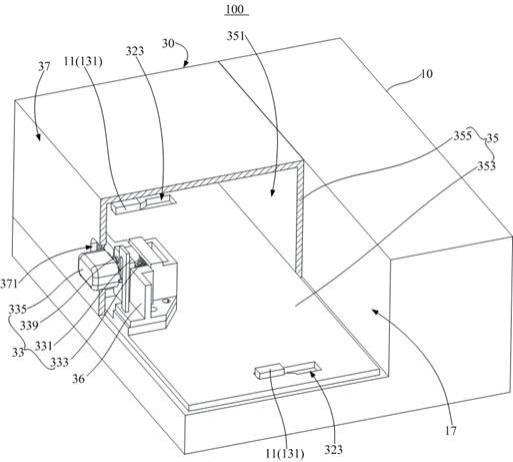

13.图2是制粒装置的整体结构示意图一;

14.图3是制粒装置的整体结构示意图二;

15.图4是制粒装置的局部结构示意图;

16.图5是侧板的结构示意图;

17.图6是成型管的结构示意图;

18.图7是内转管的结构示意图;

19.图8是主药管的结构示意图;

20.图9是图8的局部放大结构示意图;

21.图10是螺旋板的结构示意图;

22.图11是筛板的结构示意图;

23.图12是刮板的结构示意图;

24.图13是弧形板的结构示意图。

25.图中:

26.侧板101;滑道102;横板103;盛料箱104;挡板105;

27.成型管201;锥形孔202;凸棱板203;内转管204;挤压柱205;转环206;圆头柱207;

28.主药管301;出药管302;药箱303;腔管304;滑柱305;滑片306;弹簧ⅲ307;挤压轴308;螺旋板309;

29.筛板401;导向板402;延伸板403;弹簧ⅱ404;

30.刮板501;弹簧ⅰ502;

31.弧形板601;v形齿602;凸棱柱603;拨轴604;螺旋环605;弹簧ⅳ606。

具体实施方式

32.如图1所示:

33.一种预防猪感冒的饲料制备方法,该方法包括以下步骤:

34.步骤一、将预防猪感冒的药物混合料粉碎成粉,并与清水混合,得到胶状药液,备用;

35.步骤二、将饲料的混合料进行混合,得到混合料,备用;

36.步骤三、将胶状药液和混合料分别加入制粒装置,通过制粒装置将混合料压制成粒的同时,将胶状药液注入饲料粒中;

37.步骤四、对饲料粒进行收集,得到预防猪感冒的饲料。

38.如图2-4、6-8所示:

39.所述制粒装置包括成型管201、锥形孔202、内转管204、挤压柱205、主药管301、出药管302和药箱303;成型管201上贯穿设有多个锥形孔202,内转管204的外壁设有多个挤压柱205,内转管204位于成型管201内,并在内转管204转动时,使多个挤压柱205分别滑入多个锥形孔202内,形成对混合料的挤压,主药管301位于内转管204内,药箱303固定在主药管301的一端,多个出药管302均设置在主药管301上,多个出药管302均与内转管204的内壁滑动连接,且随着内转管204的转动,出药管302与挤压柱205内的小孔连通,挤压机构设置在药箱303内,用于将药箱303内的胶状药液推向主药管301内。

40.在使用时,将混合料加入成型管201内,使混合料位于成型管201和内转管204之间,随着内转管204转动,内转管204带动挤压柱205在成型管201内转动,使挤压柱205啮合插入锥形孔202内,形成对成型管201的传动,同时随着挤压柱205插入锥形孔202内,从而形成对锥形孔202内的混合料进行挤压,使混合料受压并由锥形孔202外端的小径端挤出,使混合料成型为颗粒,并由成型管201的外端收集颗粒;

41.其中锥形孔202的中心线贯穿成型管201的中心线,且锥形孔202靠近成型管201的

中心线端设有扩口,便于混合料进入锥形孔202内,同时便于挤压柱205插入锥形孔202内,锥形孔202的远离成型管201的中心线端为小径端,便于挤压柱205插入锥形孔202内,挤压混合料,使混合料受压成型为颗粒;

42.为了便于使成型管201内的混合料进入锥形孔202,将内转管204设置在成型管201内部正下偏后方,由此将成型管201内部的正下方空出,便于锥形孔202随成型管201转动至正下方时,混合料进入锥形孔202内,并在锥形孔202装满混合料后,转动至成型管201处,受挤压柱205插入挤压制粒;

43.多个出药管302倾斜设置,使多个出药管302的下端出药方向对准挤压柱205啮合插入锥形孔202的位置,使挤压柱205在啮合插入锥形孔202时,其内的小孔与出药管302连通,此时药物在主药管301内处于挤压状态,从而快速经出药管302进入挤压柱205内的小孔内,并由小孔进入锥形孔202内的混合料内,配合挤压柱205的挤压,合成为含有药物的饲料颗粒

44.其中挤压机构持续将药箱303内的胶状药液推向主药管301内,使挤压主药管301内的胶状药液压强增大,使胶状药液在出药管302与挤压柱205内的小孔连通时,快速排出;而在出药管302与挤压柱205内的小孔未连通时,出药管302受内转管204内壁封堵。

45.如图5所示:

46.所述制粒装置还包括侧板101、刮板501和弹簧ⅰ502,两个侧板101分别安装在成型管201的两端,盛料箱104固定在其中一个侧板101上,盛料箱104的下端与成型管201的内部连通,横板103固定在两个侧板101的上端,刮板501滑动在横板103上,弹簧ⅰ502设置在刮板501与横板103之间,使刮板501顶紧成型管201的外壁,内转管204的两端分别转动在两个侧板101上,药箱303与同侧的侧板101固定连接。

47.通过两个侧板101形成对成型管201两端的封堵,同时形成对成型管201和内转管204的安装,使两者位置相对固定,保证内转管204转动时,挤压柱205能够啮合插入锥形孔202内,形成对成型管201的传动,侧板101上安装有动力电机,通过动力电机对内转管204的一端进行传动,使内转管204转动;

48.通过刮板501顶紧成型管201的外壁,形成对成型管201外壁的刮擦,避免制成饲料颗粒滞留在成型管201的外壁上,影响对颗粒的收集。

49.进一步的,如图11所示:

50.两个滑道102分别倾斜固定在两个侧板101的下端,筛板401滑动在两个滑道102内,导向板402固定在筛板401的下端,导向板402倾斜设置且位于筛板401的正下方。

51.筛板401形成对饲料颗粒的承接,并通过筛板401的倾斜角,形成对饲料颗粒的导向,使饲料颗粒在筛板401上向下滑动,并在筛板401的下端进行收集;而在饲料颗粒下滑的过程中,筛板401上的筛孔形成对饲料颗粒进行筛分,使其中未成形为颗粒的混合料穿过筛板401,并掉落在导向板402上,受导向板402倾斜影响,在导向板402下端进行集中收集,以便于再利用。

52.进一步的:

53.多个凸棱板203对称设置在所述成型管201外侧的两端,挡板105固定在两个滑道102的上端,延伸板403固定在筛板401的上端,弹簧ⅱ404设置在挡板105与延伸板403之间,使延伸板403顶紧在成型管201外侧。

54.随着成型管201的转动,成型管201将带动凸棱板203转动,由此形成向上拨动延伸板403,使延伸板403带动筛板401在滑道102内向上滑动,并在凸棱板203滑过延伸板403后,弹簧ⅱ404的弹力推动延伸板403回归原位,从而使筛板401下滑,由此形成筛板401的往复移动,提高筛板401筛分以及导向饲料颗粒的效率,同时提高混合料在导向板402上滑落的效率。

55.如图8-10所示:

56.所述挤压机构包括挤压轴308和螺旋板309;挤压轴308转动在药箱303内,螺旋板309固定在挤压轴308上,螺旋板309转动在药箱303和主药管301内。

57.通过安装在药箱303上的挤压电机,对挤压轴308进行传动,使挤压轴308带动螺旋板309在药箱303和主药管301内,从而将药箱303内的胶状液压向主药管301内推送,使主药管301内的药液保持一定的压强,便于胶状药液在出药管302与挤压柱205内的小孔连通时,快速排出。

58.进一步的:

59.多个腔管304均固定在所述主药管301远离出药管302端,且多个腔管304分别与多个出药管302对应,多个滑片306分别滑动在多个腔管304内,多个滑片306上均固定有滑柱305,滑片306与腔管304内设有弹簧ⅲ307,滑柱305与出药管302滑动连接。

60.弹簧ⅲ307的弹力推动滑片306带动滑柱305插入出药管302内,并受到限位,使滑片306保持位于腔管304内,滑柱305的端头插入出药管302内;

61.随着挤压机构将胶状药液推入主药管301内,主药管301内的胶状药液压强增大,形成对滑片306的挤压,使滑片306向腔管304内滑动,并挤压弹簧ⅲ307,同时带动滑柱305滑出出药管302内;

62.当出药管302与挤压柱205内的小孔连通时,药液由出药管302排出,主药管301内的胶状药液压强减小,此时弹簧ⅲ307的弹力将推动滑片306移动,继续对主药管301内的药液进行挤压,保证主药管301内的胶状药液压强的持续,继而保证药液由出药管302排出,并在滑柱305滑入出药管302内后,形成对出药管302内药液的进一步推送,从而保证每个锥形孔202内的混合料内具有充足的药液;

63.同时通过滑柱305形成对出药管302的封堵,进一步的保证了在出药管302与挤压柱205内的小孔未连通时,防止药液由出药管302端头渗出。

64.如图13所示:

65.弧形板601滑动在所述成型管201的内壁,弧形板601的两端分别贯穿两个侧板101,多个v形齿602设置在弧形板601上,多个v形齿602位于成型管201内壁的下方。

66.在将混合料通过盛料箱104加入成型管201内时,混合料将会堆积在靠近盛料箱104侧,使成型管201内的原料不均匀,由此推动弧形板601左右滑动,继而带动多个v形齿602左右滑动,形成对混合料的拨动,使混合料能够均匀分布在成型管201内的下方,且通过v形齿602的左右滑动,能够形成对进入锥形孔202内的混合料的拨动,避免一些混合料堆积在锥形孔202端口处,影响锥形孔202内充满原料。

67.进一步的:

68.拨轴604横向转动在所述弧形板601上,拨轴604贯穿并滑动在两个侧板101上,螺旋环605固定在拨轴604上。

69.通过安装在弧形板601上的拨动电机,对拨轴604进行传动,使拨轴604带动螺旋环605转动,使螺旋环605对堆积在靠近盛料箱104侧的混合料进行拨动,进一步使成型管201内的混合料均匀分布在成型管201内的下方。

70.进一步的:

71.凸棱柱603固定在所述弧形板601的一端,转环206固定在内转管204的一端,多个圆头柱207固定在转环206上,多个圆头柱207依次与凸棱柱603滑动连接,弧形板601的两端与两个侧板101之间均设有弹簧ⅳ606。

72.随着内转管204转动,内转管204通过转环206带动多个圆头柱207转动,使多个圆头柱207依次与凸棱柱603滑动,形成对弧形板601的推动,配合弹簧ⅳ606的弹力,形成弧形板601的左右往复移动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。