本发明涉及显示产品制作技术领域,尤其涉及一种转印版、转印装置、液晶显示面板和液晶显示装置。

背景技术:

液晶显示面板的工作原理是通过在两片基板上施加驱动电压来控制液晶分子的不同旋转,从而使用背光的光能通过偏光板的引导折射出来而形成不同的画面,但是引导液晶分子有序旋转的前提示需要在玻璃表面涂布一层均匀的pi(聚酰亚胺,polyimide)配向膜,以提供液晶分子旋转的一个铆定力。

3.业界目前在基板上面涂布pi配向膜的方式有两种:喷印式和转印式。与喷印式pi配相膜涂布方式相比,转印式pi配向膜涂布方式是通过包裹在转印滚轮上面的转印版(ap r版)把pi印刷在基板上面,该方式能够更好的控制pi精度的优势,特别是在市场趋势往无边框的产品需求方向发展时优点更加凸显出来,同时该方式对于窄边宽产品设计也能起到一个更好的帮助作用。在目前显示行业迅速发展的现状下,对tft-lcd液晶显示的窄边框需求更高。更窄的边框会压缩周边设计的margin(边界),为确保pi液印刷时的品质,不可避免的造成pi与sealant(框胶)overlay(重叠)的情况。配向膜表面的极性与框胶差异较大,在框胶与配向膜接触时,会降低表面的接着力,产品端的表现为漏液、信赖性失效、跌落bubble等问题。

技术实现要素:

为了解决上述技术问题,本发明提供一种转印版和转印装置,解决由于配向膜与框胶重叠造成的漏液等问题。为了达到上述目的,本发明实施例采用的技术方案是:一种转印版,用于在待转印基板上转印配向膜,包括与待转印基板的形状相符的主体区域,沿所述主体区域的周向方向,所述主体区域的至少一个边角为倒角。可选的,所述主体区域为与待转印基板的形状相符的矩形结构,所述主体区域的四个边角均为倒角。可选的,所述倒角为圆弧倒角或直线倒角。可选的,包括沿第一方向排列的多个所述主体区域,所述第一方向为所述主体区域的短边延伸方向或者为所述主体区域的长边延伸方向。本发明实施例还提供一种转印装置,包括上述的转印版。本发明实施例还提供一种液晶显示面板,包括相对设置的第一基板和第二基板,所述第一基板和所述第二基板之间的液晶层,以及封装于所述液晶层的四周的封框胶,所述液晶层密封于所述第一基板、所述第二基板和所述封框胶合围形成的密封空间内;所述液晶显示装置还包括由上述的转印装置转印形成的配向膜,所述第一基板

和/或所述第二基板靠近所述液晶层的一侧设置有所述配向膜,所述配向膜在所述第一基板上的正投影与所述封框胶在所述第一基板上的正投影部分重叠。可选的,所述第一基板和所述第二基板均为矩形,所述配向膜为与所述第一基板的形状相符的矩形,所述配向膜的边角在所述第一基板上的正投影位于所述封框胶在所述第一基板上的正投影的一侧,或者,所述配向膜的边角在所述第一基板上的正投影与所述封框胶在所述第一基板上的正投影部分重叠。可选的,所述第一基板包括中心显示区和位于所述中心显示区的外围的非显示区,所述第一基板为矩形结构,所述中心显示区的相邻两个边的连接点与所述配向膜的对应的边角的最短距离大于或等于500um。可选的,所述转印版包括沿第一方向排列的多个所述主体区域,所述第一方向为所述主体区域的短边延伸方向或者为所述主体区域的长边延伸方向;所述封框胶包括在所述第一方向上相对的两个第一侧壁,以及在与所述第一方向相垂直的第二方向上相对的两个第二侧壁,在所述第一方向上,所述第一侧壁和所述配向膜的重叠宽度为第一宽度,在所述第二方向上,所述第二侧壁和所述配向膜的重叠宽度为第二宽度,所述第一宽度大于所述第二宽度。本发明实施例还提供一种液晶显示装置,包括上述的液晶显示面板。本发明的有益效果是:通过对所述主体区域的至少一个边角设置为倒角,减小所述主体区域的至少一个边角处的面积,从而减小通过所述转印版转印形成的配向膜与框胶的重叠面积,降低液晶漏液等问题的发生的风险。

附图说明

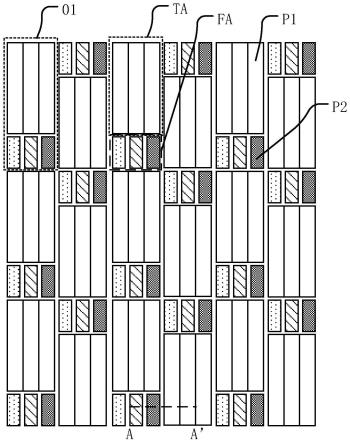

图1表示相关技术中的配向膜与封框胶的相对位置示意图;图2表示本发明实施例中的转印版的主体区域的示意图一;图3表示本发明实施例中的转印版的局部示意图一;图4表示本发明实施例中的配向膜和封框胶的相对位置示意图一;图5表示本发明实施例中的转印版的主体区域的示意图二;图6表示本发明实施例中的配向膜和封框胶的相对位置示意图二;图7表示本发明实施例中的转印版的局部结构示意图二。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

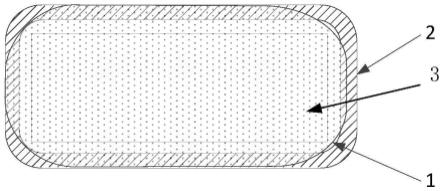

参考图2-图6,本实施例提供一种转印版,用于在待转印基板上转印配向膜1,包括与待转印基板的形状相符的主体区域10,沿所述主体区域10的周向方向,所述主体区域10的至少一个边角为倒角。倒角设置可以减小所述主体区域10的边角的面积,从而减小转印形成的配向膜1的边角的面积,进而减小配向膜1与封框胶2的重叠面积,降低由于配向膜1与封框胶2重叠造成所述封框胶2的接着力降低而产生漏液等问题的风险。需要说明的是,配向膜1的表面的极性与封框胶2差异较大,在封框胶2与配向膜1接触时,会降低封框胶2表面的接着力,产品端的表现为漏液、信赖性失效、跌落bubble等问题,而产品的四角是问题最集中的位置,提升四角的接着力能极大的改善产品性能,参考图1。本实施例中,通过将所述主体区域10的至少一个边角设置为倒角,将图4和图6与图1进行对比,由于所述主体区域10的四个边角均进行倒角设置,图4和图6中,配向膜1和封框胶2的重叠面积小于图1中的配向膜1和封框胶2的重叠面积,进而改善由于配向膜1和封框胶2重叠面积大而造成的封框胶2的表面接着力降低的问题,从而降低漏液等风险。需要说明的是,待转印基板一般为矩形,具有四个边角,所述主体区域10为与待转印基板的形状相符的矩形结构,为了有效的提升边角的接着力,一实施方式中,所述主体区域10的四个边角均为倒角。示例性的实施方式中,所述倒角为圆弧倒角或直线倒角。图2中所述主体区域10的边角为圆弧形倒角,图5中所述主体区域10的边角为直线形倒角。需要说明的是,图2中,所述主体区域10的四个边角的倒角半径相同,但并不以此为限,例如,所述主体区域10的四个边角的倒角半径可以部分相同,或者完全不同。同样的,图5中,所述主体区域10的四个边角的倒角角度均相同,但并不以此为限,例如,所述主体区域10的四个边角的倒角的角度可以部分相同,也可以完全相同,所述四个边角的角度可以根据实际需要设定,例如可以为30-60度,具体的可以为45度,但并不以此为限。示例性的实施方式中,所述转印版包括沿第一方向排列的多个所述主体区域10,所述第一方向为所述主体区域10的短边延伸方向或者为所述主体区域10的长边延伸方向,参考图3和图7。在一些实施方式中,多个待转印基板位于一张母板上,如果对应于多个待转印基板设置多个一一对应的独立的转印版,则需要很多的转印版,降低转印效率。因此本实施例中,在一张所述转印版上设置多个所述主体区域10,以对一张母板上的多个待转印基板同时进行转印,提高转印效率。所述转印版包括沿第一方向排列的多个所述主体区域10,所述转印版为一体结构,则每个所述主体区域10的周向方向上的边角的倒角设置,则是对相邻两个所述主体区域10的相接处设置相应的缺口形成。示例性的,一张所述转印版对应于一张母板上的一行或一列待转印基板,但并不以此为限。在待转印基板为阵列基板上,阵列基板的第一端为绑定端(图4和图6中的右端为绑定端),所述第一方向与所述第一端的长度延伸方向相平行,这样可以缩短所述主体区域10在与所述第一方向相垂直的第二方向上的长度,从而减小经过所述转印版转印形成的配向膜1位于所述第一端的部分与相应的封框胶2的重叠面积。

示例性的实施方式中,一张母板上阵列分布多个待转印基板,所述转印版上包括阵列排布的多个所述主体区域10,多个所述主体区域10与多个所述待转印基板一一对应,即一张转印版对应一张母板,通过一张转印版针对位于一张母板上的多个待转印基板一次性同步转印,提高转印效率。在此实施方式中,在每个所述主体区域10的边角处进行镂空设置,以在每个所述主体区域10的边角处形成倒角结构,以减小所述主体区域10的边角的面积,从而减小转印形成的配向膜1的边角的面积,进而减小配向膜1与封框胶2的重叠面积,降低由于配向膜1与封框胶2重叠造成所述封框胶2的接着力降低而产生漏液等问题的风险。本发明实施例还提供一种转印装置,包括上述的转印版。所述转印版包括基底和设置于所述基底上的转印图形,所述转印图形由镂空部和粘附部(用于粘附pi液)构成,所述转印装置还包括印刷辊,所述转印版卷绕于所述印刷辊上,待转印基板设置于传输载台上水平传动,当传动待转印基板至印刷辊下方时,转印版的一个侧边刚好接触待转印基板,然后依靠印刷辊的转动和传输载台的水平传动,转印版将pi液涂布在待转印基板上,使pi液在待转印基板上形成pi膜。本发明实施例还提供一种液晶显示面板,包括相对设置的第一基板和第二基板,所述第一基板和所述第二基板之间的液晶层,以及封装于所述液晶层的四周的封框胶2,所述液晶层密封于所述第一基板、所述第二基板和所述封框胶2合围形成的密封空间内;所述液晶显示装置还包括由上述的转印装置转印形成的配向膜1,所述第一基板和/或所述第二基板靠近所述液晶层的一侧设置有所述配向膜1,所述配向膜1在所述第一基板上的正投影与所述封框胶2在所述第一基板上的正投影部分重叠。通过将所述转印版的所述主体区域10的至少一个边角设置为倒角,缩小了配向膜1的边角的面积,减小边角处配向膜1与封框胶2的重叠面积,从而提升边角处封框胶2的接着力,防止漏液等问题的发生。示例性的实施方式中,所述第一基板和所述第二基板均为矩形,所述配向膜1为与所述第一基板的形状相符的矩形,所述配向膜1的边角在所述第一基板上的正投影位于所述封框胶2在所述第一基板上的正投影的一侧,或者,所述配向膜1的边角在所述第一基板上的正投影与所述封框胶2在所述第一基板上的正投影部分重叠。示例性的实施方式中,所述第一基板包括中心显示区3和位于所述中心显示区3的外围的非显示区,所述第一基板为矩形结构,所述中心显示区3的相邻两个边的连接点与所述配向膜1的对应的边角的最短距离大于或等于500um。采用上述方案,即使得配向膜1的面积大于中心显示区3的面积,防止漏印。示例性的实施方式中,所述转印版包括沿第一方向排列的多个所述主体区域10,所述第一方向为所述主体区域10的短边延伸方向或者为所述主体区域10的长边延伸方向;所述封框胶2包括在所述第一方向上相对的两个第一侧壁,以及在与所述第一方向相垂直的第二方向上相对的两个第二侧壁,在所述第一方向上,所述第一侧壁和所述配向膜1的重叠宽度为第一宽度,在所述第二方向上,所述第二侧壁和所述配向膜1的重叠宽度为第二宽度,所述第一宽度大于所述第二宽度。多个所述主体区域10沿所述第一方向排列,在所述第一方向上,位于中间区域的所述主体区域10的的相对的两个边与相邻的所述主体区域10相连,转印形成的配向膜1在

所述第一方向上的长度无法改变。而在所述第二方向上,所述主体区域10的相对的两个边是外露的,可以适当内缩,以减小转印形成的配向膜1在所述第二方向上的长度,从而减小在所述第二方向上,所述配向膜1与封框胶2的重叠面积。对所述主体区域10的边角进行倒角处理前,转印形成的配向膜1和封框胶2的重叠状态参考下表,所述第一基板为阵列基板,第一基板的边框的宽度为0.9mm,配向膜1外露于阵列基板的中心显示区3的部分的宽度(在长边延伸方向和短边延伸方向上的宽度)为1.0mm。第一基板为矩形,包括绑定端、与绑定端相对的第一端,与绑定端相邻的第二端和第三端,对于所述绑定端,所述中心显示区3的边缘到封框胶2的距离为0.86mm,封框胶2的宽度为0.65mm,对于所述第一端,所述中心显示区3的边缘到封框胶2的距离为0.45mm,封框胶2的宽度为0.55mm,对于所述第二端或第三端,所述中心显示区3的边缘到封框胶2的距离为0.35mm,封框胶2的宽度为0.55mm,从上表可获得,对于所述绑定端,所述配向膜1和封框胶2的重叠比例为14%,而其余端则是100%重叠。对所述转印版的所述主体区域10的至少一个边角进行倒角处理后,有效降低了在第一基板的边角处配向膜1和封框胶2的重叠面积,甚至可以在第一基板的边角处实现配向膜1和封框胶2的零重叠。对25个液晶显示面板进行封框胶2的接着力测试,未进行倒角和进行倒角处理后的封框胶2的接着力测试结果如下表封框胶2强度测试未倒角倒角设计不良率7/25ng(不合格)25/25ok(合格)

max(最大值)187n200nave(均值)147n183nmin(最小值)64n156n需要说明的是,上述测试结果是通过顶针测试获得的,所述第一基板为阵列基板,所述第二基板为此彩膜基板,所述彩膜基板的面积小于所述阵列基板的面积,在所述阵列基板外露于所述彩膜基板的部分通过顶针施力测试,对于包括通过未进行倒角设置的所述转印版转印形成的配向膜1的显示面板,最大承受力为187n(即超过187n所述第一阵列基板和所述彩膜基板会发生剥离),而通过进行倒角设置的所述转印版转印形成的配向膜1的显示面板,最大承受力为200n,明显的进行倒角设置后,转印形成的配向膜1,与封框胶2的重叠面积减小,接着力明显增大。本发明实施例还提供一种液晶显示装置,包括上述的液晶显示面板。可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。