1.本发明涉及涡流纺术领域,具体为一种地毯专用涡流纺的生产工艺。

背景技术:

2.涡流纺纱是利用固定不动的涡流纺纱管,来代替高速回转的纺纱杯进行纺纱的一种新型纺纱方法,涡流纺纱最主要的特点是省去了高速回转的纺纱部件,由于采用气流加捻摆脱了高速加捻部件引起的转动惯性问题和轴承负荷问题,还有因纺纱形成的气圈而增大了纺纱张力的问题,中国专利201110086300.2公布了可再生天丝的铺网方法及其该方法在家纺产品中的应用,其打手室采用下补风方式进行补风,且打手的转速为1200-1350转/分钟,虽然其转速快可以提高混合效率,但是在对原料纤维处理时,容易导致纤维断裂,从而造成原料的浪费,而且并条机的牵引倍数大以及罗拉间隔小,容易造成并条较差,同时,涡流纺纱机的总牵引倍数和转速较小,不能保证其纺纱的功率。

技术实现要素:

3.本发明的目的在于提供一种地毯专用涡流纺的生产工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案一种地毯专用涡流纺的生产工艺,包括以下步骤:

5.s1、对原料纤维进行分层喷洒水雾,将喷洒水雾的原料纤维静置使其回潮;

6.s2、通过抓棉机、混棉机和精开机对回潮后的原料纤维进行开松混合处理;

7.s3、通过梳棉机对s2中处理后的原料纤维进行开松、分梳和除杂;

8.s4、通过并条机对原料纤维进行三次并条处理;

9.s5、对车间温度和湿度进行调节,将并条处理后的原料纤维在涡流纺纱机上进行纺纱。

10.作为优选,所述原料限位的线密度为1.5-1.66dtex,所述原料纤维的长度为40-55mm。

11.作为优选,所述s1中的原料纤维静置的时间为15-18小时,且所述回潮率为13.1%-14.3%。

12.作为优选,所述s2中抓棉机打手的转速为820r-850r/min,且所述抓棉机小车的行走速度为12m/min,所述精开机打手钻速为600r-650r/min;

13.通过降低清梳联中抓棉机和精开机打手的转速,不仅可以保证对原料纤维的梳理,而且还可以减少对原料纤维的损伤,从而使梳理后的生条质量符合纺纱需求。

14.作为优选,所述s2处理后原料纤维的重量不均率小于1.1。

15.作为优选,所述s3中梳棉机的生条量为25g/m,且所述梳棉机的出条速度为130m/min,所述梳棉机的锡林转速为290r-330r/min。

16.作为优选,所述s4中并条机三次棉条定重设定分别为395gn/6yds、395gn/6yds和

380gn/6yds,合并根数设定为5根、6根、6根,且并条的罗拉间隔为10mm

×

23mm,初牵伸倍数分别设定为1.65倍、1.55倍和1.43倍;

17.通过改变并条机单次合并的根数以及出牵引倍数,可以提高并条的合格率。

18.作为优选,所述s5中涡流纺纱机的总牵伸倍数设置为232,主牵伸倍数设置为29,中间牵伸倍数设置为2.5,后牵伸倍数设置为3.2。

19.作为优选,所述s5中涡流纺纱机的转速为550r/min,且所述涡流纺纱机的罗拉间隔设置为48mm

×

52mm;

20.通过对涡流纺纱机的总牵引倍数、罗拉间隔和转速,可以提高其生产效率。

21.作为优选,所述s5中车间的温度为20-30℃,且所述湿度为50-55%。

22.与现有技术相比,本发明的有益效果是:通过降低清梳联中抓棉机和精开机打手的转速,不仅可以保证对原料纤维的梳理,而且还可以减少对原料纤维的损伤,从而使梳理后的生条质量符合纺纱需求,通过改变并条机单次合并的根数以及出牵引倍数,可以提高并条的合格率,通过对涡流纺纱机的总牵引倍数、罗拉间隔和转速,可以提高其生产效率。

具体实施方式

23.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供一种技术方案:一种地毯专用涡流纺的生产工艺,包括以下步骤:

25.s1、对原料纤维进行分层喷洒水雾,将喷洒水雾的原料纤维静置使其回潮;

26.s2、通过抓棉机、混棉机和精开机对回潮后的原料纤维进行开松混合处理;

27.s3、通过梳棉机对s2中处理后的原料纤维进行开松、分梳和除杂;

28.s4、通过并条机对原料纤维进行三次并条处理;

29.s5、对车间温度和湿度进行调节,将并条处理后的原料纤维在涡流纺纱机上进行纺纱。

30.其中,所述原料限位的线密度为1.5-1.66dtex,所述原料纤维的长度为40-55mm。

31.其中,所述s1中的原料纤维静置的时间为15-18小时,且所述回潮率为13.1%-14.3%。

32.其中,所述s2中抓棉机打手的转速为820r-850r/min,且所述抓棉机小车的行走速度为12m/min,所述精开机打手钻速为600r-650r/min。

33.其中,所述s2处理后原料纤维的重量不均率小于1.1。

34.其中,所述s3中梳棉机的生条量为25g/m,且所述梳棉机的出条速度为130m/min,所述梳棉机的锡林转速为290r-330r/min。

35.其中,所述s4中并条机三次棉条定重设定分别为395gn/6yds、395gn/6yds和380gn/6yds,合并根数设定为5根、6根、6根,且并条的罗拉间隔为10mm

×

23mm,初牵伸倍数分别设定为1.65倍、1.55倍和1.43倍。

36.其中,所述s5中涡流纺纱机的总牵伸倍数设置为232,主牵伸倍数设置为29,中间牵伸倍数设置为2.5,后牵伸倍数设置为3.2。

37.其中,所述s5中涡流纺纱机的转速为550r/min,且所述涡流纺纱机的罗拉间隔设置为48mm

×

52mm。

38.其中,所述s5中车间的温度为20-30℃,且所述湿度为50-55%。

39.实施例1、选用线密度为1.5detx,纤维长度为40的长绒棉纤维作为涡流纺纱原料,以油剂:常温水为1:18的比例对原料逐层喷洒水雾,均匀喷洒15层,是原料在潮湿状态下静置18小时,保证原料的回潮率达到14.3%;

40.将处理后的长绒棉纤维倒入抓棉机中进行开松,并使抓棉机打手的转速为820r/min,控制抓棉机小车行走速度为12m/min,控制混棉机对长绒棉纤维进行混合,并将精开机打手的转速控制在600r/min,从而去除长绒棉纤维中的杂质,处理完毕后确保长绒棉纤维的重量不均匀率小于1.1;

41.将梳棉机锡林的转速调节至290r/min,出条速度调节至130m/min,生条量为25g/min,随后将处理后的长绒棉纤维倒入梳棉机中进行梳理,形成纤维生条,在此过程中锡林与道夫的隔距为0.13,活动盖板和锡林隔距为0.28*0.23*0.21*0.21*0.21,前固定盖板和锡林间距为0.38*0.38*0.38*0.36*0.36,后固定盖板和锡林隔距为0.58*0.44*0.42*0.39*0.36,梳棉结束后生条面结控制在4粒/g以内,生条条干cv值控制在2.3,生条质量不均率控制在1.3以下;

42.分三次对生条进行并条处理,头并采用5根合并,并设定牵伸倍数为1.65,定重设定分别为395gn/6yds,且出条速度为200m/min,二并采用6根合并,并设定牵伸倍数为1.55,定重设定分别为395gn/6yds,且出条速度为240m/min,三并采用6根合并,并设定牵伸倍数为1.43,定重设定分别为380gn/6yds,且出条速度为300m/min;

43.将车间温度调节至20℃,将涡流纺纱机的主牵伸倍数设置为29,中间牵伸倍数设置为2.5,后牵伸倍数设置为3.2,并条后的长绒棉纤维条供给牵伸装置,在纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴,螺旋形纤维导引通道出口处设有针状阻捻件,使纤维束保持为不加入捻度的状态被引入涡流室,将涡流纺纱机的罗拉间隔设置为48mm

×

52mm,纤维的尾端在被前罗拉钳口握持的情况下仍然保持在纤维导引通道中,当纤维的尾端不再为前罗拉钳口握持时,在纺锭入口处被旋转气流径向地驱散开,在空气涡流的带动下,倒伏在纺锭前端锥面上,经纺锭内部的纱线的通道输出,这时即可完成纺纱。

44.实施例2、选用线密度为1.66detx,纤维长度为55的涤纶纤维作为涡流纺纱原料,以油剂:常温水为1:16的比例对原料逐层喷洒水雾,均匀喷洒15层,是原料在潮湿状态下静置15小时,保证原料的回潮率达到13.1%;

45.将处理后的涤纶纤维倒入抓棉机中进行开松,并使抓棉机打手的转速为850r/min,控制抓棉机小车行走速度为12m/min,控制混棉机对涤纶纤维进行混合,并将精开机打手的转速控制在650r/min,从而去除涤纶纤维中的杂质,处理完毕后确保涤纶纤维的重量不均匀率小于1.1;

46.将梳棉机锡林的转速调节至330r/min,出条速度调节至130m/min,生条量为25g/min,随后将处理后的涤纶纤维倒入梳棉机中进行梳理,形成纤维生条,在此过程中锡林与道夫的隔距为0.15,活动盖板和锡林隔距为0.29*0.29*0.26*0.26*0.26,前固定盖板和锡林间距为0.41*0.41*0.41*0.39*0.39,后固定盖板和锡林隔距为0.61*0.46*0.43*0.35*

0.37,梳棉结束后生条面结控制在3粒/g以内,生条条干cv值控制在2.6,生条质量不均率控制在1.1以下;

47.分三次对生条进行并条处理,头并采用5根合并,并设定牵伸倍数为1.65,定重设定分别为395gn/6yds,且出条速度为220m/min,二并采用6根合并,并设定牵伸倍数为1.55,定重设定分别为395gn/6yds,且出条速度为250m/min,三并采用6根合并,并设定牵伸倍数为1.43,定重设定分别为380gn/6yds,且出条速度为330m/min;

48.将车间温度调节至30℃,将涡流纺纱机的主牵伸倍数设置为29,中间牵伸倍数设置为2.5,后牵伸倍数设置为3.2,并条后的涤纶纤维条供给牵伸装置,在纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴,螺旋形纤维导引通道出口处设有针状阻捻件,使纤维束保持为不加入捻度的状态被引入涡流室,将涡流纺纱机的罗拉间隔设置为48mm

×

52mm,纤维的尾端在被前罗拉钳口握持的情况下仍然保持在纤维导引通道中,当纤维的尾端不再为前罗拉钳口握持时,在纺锭入口处被旋转气流径向地驱散开,在空气涡流的带动下,倒伏在纺锭前端锥面上,经纺锭内部的纱线的通道输出,这时即可完成纺纱。

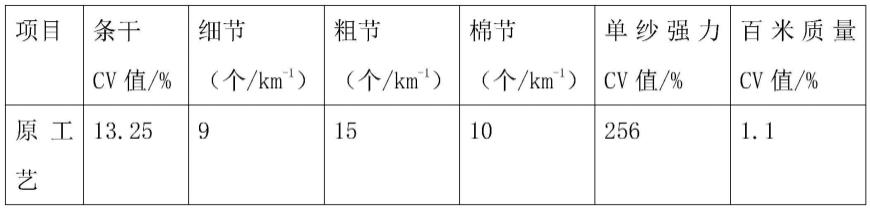

49.地毯专用涡流纺质量对比表

[0050][0051][0052]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。