1.本发明属于集成电路半导体设备技术领域,尤其是涉及一种涡流终点检测装置及方法。

背景技术:

2.在集成电路芯片制造中,金属层的化学机械平坦化(cmp)需要进行实时检测,根据检测特征值判断cmp抛光终点。在实际使用过程中,通常采用电涡流的方法进行金属膜的cmp在线终点检测。电涡流检测是一种非接触的无损检测,适用集成电路芯片cmp工艺。

3.现有技术中,一般往往采用励磁线圈和检测线圈结合的方式,在对金属膜表面的产生某一特定频率的磁场的同时进行利用检测线圈检测该磁场的变化。如cn 114536214公开了《涡电流传感器及研磨装置》,其将励磁线圈配置于磁芯的端部壁,在导体上生成涡电流,将检测线圈配置于磁芯的中央壁,用于检测涡电流。

4.而该方式的由于电路设计的原因,无法兼顾高频率和高品质因数。即若提高检测磁场的频率,则电路的品质因数会下降,导致检测磁场的强度不够;若提高品质因数,则会导致电路的检测频率下降,无法在高电阻率的金属膜上产生较大的感应电流。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种兼顾检测磁场的频率和电路的品质因数的涡流终点检测装置及方法。

6.本发明解决其技术问题所采用的技术方案是:一种涡流终点检测装置,包括:多个串联的谐振电路,每个谐振电路产生既定频率;磁芯,所有谐振电路的电感线圈缠绕于该磁芯;根据金属膜厚度阈值,选择对应谐振电路产生目标频率,将此目标频率作用于金属膜表面;检测单元,获取所有谐振电路串联后两端的第一电压信号,及任意谐振电路两端的第二电压信号;处理单元,根据检测单元获取的检测电压信号,计算获取金属膜的厚度。

7.进一步的,所述处理单元通过检测单元接收到电流幅值和相位信号,将其转换成直流电压信号,再进行模数转换成对应金属膜的膜厚信号。

8.进一步的,所述处理单元将第一电压信号和第二电压信号作差分处理,将其转换成直流电压信号,进行模数转换成对应金属膜的厚度。

9.进一步的,所述谐振电路产生的谐振频率为0.1-3mhz。

10.本发明还公开了一种涡流终点检测方法,包括以下步骤:多个谐振电路串联,并将其电感线圈缠绕于同一磁芯;根据被检测金属膜的当前厚度阈值选择目标频率;根据目标频率选择输出既定频率的谐振电路,作用于金属膜表面;

检测单元,获取所有谐振电路串联后两端的第一电压信号,及任意谐振电路两端的第二电压信号;处理单元根据检测单元获取的检测电压信号的变化,计算获得金属膜厚度。

11.进一步的,所述处理单元通过检测单元接收到电流幅值和相位信号,将其转换成直流电压信号,再进行模数转换成对应金属膜的膜厚信号。

12.进一步的,所述处理单元将第一电压信号和第二电压信号作差分处理,将其转换成直流电压信号,进行模数转换成对应金属膜的厚度。

13.进一步的,还包括以下步骤,金属膜厚度落入设定阈值时,选择目标频率,该目标频率对应另一谐振电路。

14.进一步的,当抛光金属膜的厚度超出当前目标频率厚度检测范围时,切换对应厚度目标频率,直至金属膜厚度达到目标厚度时,停止改变目标频率。

15.本发明的有益效果是,1)将励磁线圈和检测线圈结合到同一电路,实现了检测装置和检测方法的简化;2)利用多电感线圈的耦合,将多个谐振电路串联,可以实现不同目标频率的输出,检测更加灵活;3)对于厚度较大的金属膜,高频率不能覆盖,无法检测,对于低频率磁场穿透性更强,但对于金属膜厚度的分辨率更低,不适合检测较薄的金属膜,本发明兼顾了高频率和高品质因数,可以适应不同金属膜的厚度检测,检测适应性高;4)实时输出检测结果,检测效率高,检测准确;5)同一个检测装置在检测过程中可以快速实现目标频率输出的转换。

附图说明

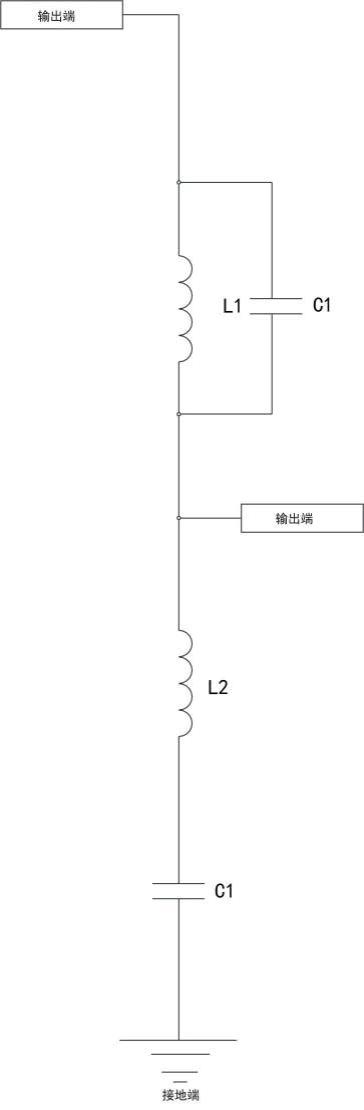

16.图1为本发明的电路示意图一。

17.图2为本发明的电路示意图二。

18.图3为本发明的磁芯缠绕电感线圈的示意图。

具体实施方式

19.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.一种涡流终点检测装置,可以设置在金属膜的下方,包括:多个串联的谐振电路,谐振电路由电感l和电容c串联或并联组成;如图1中的谐振电路l1c1,其由电感l1和电容c1并联组成,谐振电路l2c2,其由电感l2和电容c2串联组成;如图2中的谐振电路l1c1,其由电感l1和电容c1并联组成,谐振电路l2c2,其由电感l2和电容c2并联组成;每个谐振电路产生既定的频率,谐振电路产生谐振频率为0.1-3mhz的交变电流信号;换句话说,每个电感线圈l都配有与其耦合的电容c,包括串联或并联,且每个电感线圈l之间通过串联耦合;磁芯1,上述所有的谐振电路的电感线圈2缠绕在该磁芯1上,用于聚集和传导磁场;在本实施例中,磁芯1的截面呈e字形,其电感线圈2可以缠绕在凸起,如图3所示,也可以缠绕在底部连接处;

根据金属膜厚度阈值,选择对应谐振电路产生目标频率,将此目标频率作用在金属膜表面;在本实施例中,金属膜厚度阈值可以是4um-10nm;检测单元,获取所有谐振电路串联后两端的第一电压信号,及获取任意谐振电路两端的第二电压信号;处理单元,根据检测单元获取的检测电压信号,计算获取金属膜的厚度;具体的,处理单元通过检测单元接收到电流幅值和相位信号,将其转换成直流电压信号,再进行模数转换成对应金属膜的膜厚信号更具体的,处理单元将第一电压信号和第二电压信号作差分处理,将其转换成直流电压信号,进行模数转换成对应金属膜的厚度;上述差分处理包括数字差分和模拟差分。

21.一种涡流终点检测方法,包括以下步骤:多个谐振电路串联,并将其电感线圈2缠绕在同一个磁芯1上;根据被检测金属膜的当前厚度阈值选择目标频率;根据目标频率选择输出既定频率的谐振电路,作用于金属膜表面;检测单元,获取所有谐振电路串联后两端的第一电压信号,及任意谐振电路两端的第二电压信号;处理单元根据检测单元获取的检测电压信号的变化,计算获得金属膜厚度。

22.更具体的,检测单元通过测量连接在所有谐振电路串联后两端的第一电压信号,即检测所有线圈连接后形成的总电路中的电压信号,及测量连接在任意谐振电路两端的第二电压信号,即第二电压信号为中间任意若干线圈连接处的任意节点上的电压信号,但不包括所有线圈连接的两端;处理单元对第一电压信号和第二电压信号作差分处理后转换成直流电压信号,再进行模数转换成对应金属膜的厚度。

23.上述差分处理包括数字差分和模拟差分;当获得的金属膜厚落入到设定阈值时,再次选择目标频率,该目标频率对应另一个谐振电路。

24.当然,可以进行连续抛光步骤,当抛光金属膜的厚度超出当前设定的目标频率厚度检测范围时,切换对应厚度目标频率,即当抛光目标金属膜到达第二厚度后,改变上述目标频率为第二目标频率,一旦抛光金属膜的厚度超出当前的第二目标频率厚度检测范围时,切换至第三目标频率,直至金属膜厚度达到目标厚度时,停止改变目标频率,停止抛光动作。

25.上述具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。