一种usb am接口外壳成型模具

技术领域

1.本实用新型涉及usb加工技术领域,具体涉及到一种usb am接口外壳成型模具。

背景技术:

2.usb是一个外部总线标准,用于规范电脑与外部设备的连接和通讯,是应用在pc领域的接口技术。通用串行总线是一种新兴的并逐渐取代其他接口标准的数据通信方式,由intel、compaq、digital、ibm、microsoft、nec及northern telecom等计算机公司和通信公司于1995年联合制定,并逐渐形成了行业标准。usb总线作为一种高速串行总线,其极高的传输速度可以满足高速数据传输的应用环境要求,且该总线还兼有供电简单,安装配置便捷,扩展端口简易,传输方式多样化,以及兼容良好等优点。

3.usb版本经历了多年的发展已经成为二十一世纪电脑中的标准扩展接口。当前主板中主要是采用usb2.0、usb3.0以及usb3.1接口,各usb版本间能很好的兼容。现有技术中,usb am外壳一般由pvc注塑成型,但是现有的注塑模具上一个型腔常常只对应一个浇口,使得整个模具的成型时间过长,从而使得产品的成型效率过低。

技术实现要素:

4.本实用新型的目的是提供一种usb am接口外壳成型模具,用于解决现有技术中usb am外壳成型时间过长以及成型效率过低的技术问题。

5.为达上述目的,本实用新型的一个实施例中提供了一种usb am外模模具,包括模条、上模具以及与上模具相配合的下模具;

6.上模具上开设有上模条槽以及若干上模腔,上模条槽内设置有浇道,每个上模腔内设置有定位槽,上模腔连接有上注料槽,上注料槽位于上模腔的两侧,上注料槽连接有上注料口,且上注料槽与浇道相连通;

7.下模具上开设有下模条槽以及若干下模腔,每个下模腔连接有下注料槽,下注料槽位于下模腔的两侧,且下注料槽连接有下注料口;

8.模条靠近下模腔的一侧设置有若干定位凸片,每个定位凸片的上方设置有凸起,凸起置于定位槽中;模条上还设置有与浇道相配合的流道,流道与上注料槽以及下注料槽相流通;

9.上模腔与下模腔相配合,定位凸片置于上模腔和下模腔中,模条置于上模条槽和下模条槽中。

10.本实用新型为了解决胶料进入模腔时流速过大的问题,优选在上注料槽与上模腔的连接处设置有上注胶孔,上注胶孔与上注料槽以及上模腔均相通;下注料槽与下模腔的连接处设置有下注胶孔,下注胶孔与下注料槽以及下模腔均相通。

11.优选的,上注料槽包括上注料槽初段,上注料槽初段与上注料口相连通;下注料槽包括下注料槽初段,下注料槽初段与下注料口相连通。

12.优选的,定位凸片的数量与上模腔以及下模腔的数量相同,且位置一一对应。

13.优选的,上模具上设置有若干定位件。

14.优选的,下模具上开设有若干定位孔,定位件嵌入定位孔中。

15.优选的,上模具与下模具上均开设有若干线材槽,每个线材槽与模腔相连接。

16.优选的,上模具与下模具上均开设有放置腔。

17.优选的,上模具和下模具上均开设有若干水冷孔,每个水冷孔均位于上模具和下模具的前后表面。

18.综上所述,本实用新型的有益效果为:

19.1、本实用新型的上模具以及下模具上均开设有模腔、模条槽以及注料槽,并且注料槽与注料口相通,注料槽位于模腔的两侧。产品成型时,由于注料槽位于模腔的两侧,因此胶料可通过模腔两侧的注料槽同时进入至同一模腔中,从而大大缩短了产品的成型时间,提高了产品的成型效率。

20.2、本实用新型的上模具以及下模具的注料槽与模腔的连接处均设置有注胶孔,并且注胶孔与注料槽以及模腔均相通。设有注胶孔可让产品的进料点变小、收拢,从而使得产品外观上的进料点痕迹小,进而保证成型后产品的质量以及品质。

21.3、本实用新型的上模具上设置有若干定位件,下模具上开设有若干定位孔,并且定位件嵌入定位孔中。设有定位孔以及定位件便于上模具以及下模具之间的连接配合,使得上模具以及下模具之间的接触更为紧凑不松动,从而增加了产品成型的稳定性,降低了产品的不良率,实现了模具的精准定位。

附图说明

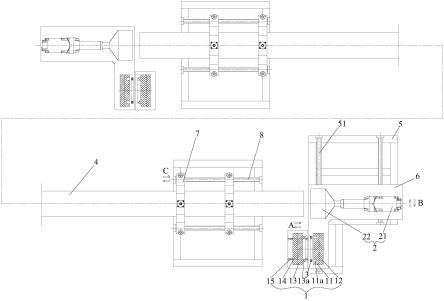

22.图1为本实用新型一个实施例中下模具的俯视图;

23.图2为本实用新型一个实施例中上模具的俯视图;

24.图3为本实用新型一个实施例中模条的俯视图;

25.图4为本实用新型一个实施例中模条的正视图;

26.图5为本实用新型一个实施例中usb am接口的示意图。

27.其中,1-模条,2-上模具,3-下模具,4-上模条槽,5-上模腔,6-浇道,7-定位槽,8-上注料槽,9-上注料口,10-下模条槽,11-下模腔,12-下注料槽,13-下注料口,14-定位凸片,15-凸起,16-流道,17-上注胶孔,18-上注料槽初段,19-下注料槽初段,20-定位件,21-定位孔,22-线材槽,23-放置腔。

具体实施方式

28.本实用新型提供了一种usb am接口外壳成型模具,适用于usb3.0 am接口外壳的成型,其包括模条1、上模具2以及与上模具2相配合的下模具3,模条1分别固定在下述上模具2以及下模具3的模条槽中。

29.上模具2上开设有用于固定放置模条1的上模条槽4以及若干上模腔5,上模腔5用于与下述下模腔11相配合,共同完成usb am接口的成型。上模条槽4内设置有浇道6,浇道6与下述上注料槽8相连通。每个上模腔5内设置有定位槽7,定位槽7与下述模条1上的凸起15相配合。每个上模腔5连接有上注料槽8,上注料槽8位于上模腔5的两侧,上注料槽8连接有上注料口9,且上注料槽8与浇道6相连通,上注料槽8包括上注料槽初段18,上注料槽初段18

与上注料口9相连通,胶料通过注料口进入上注料槽初段18,进而再进入注料槽中。产品成型时,由于注料槽位于模腔的两侧,因此胶料可通过模腔两侧的注料槽同时进入至同一模腔中,从而大大缩短了产品的成型时间,提高了产品的成型效率。

30.下模具3上开设有下模条槽10以及若干下模腔11,每个下模腔11连接有下注料槽12,下注料槽12位于下模腔11的两侧,下注料槽12包括下注料槽初段19,下注料槽初段19与下注料口13相连通。

31.模条1靠近下模腔11的一侧设置有若干定位凸片14,定位凸片14的数量与上模腔5以及下模腔11的数量相同,且位置一一对应。每个定位凸片14的上方设置有凸起15,凸起15置于上模腔5的定位槽7中。成型时,定位凸片14置于上模腔5和下模腔11之中。模条1上还设置有与浇道6相配合的流道16,流道16与上注料槽8以及下注料槽12相流通。产品成型时,胶料通过注料口进入模具中,进而进入与注料口相连通的注料槽初段中,再在注塑成型的压力下进入浇道6和流道16中,之后再进入与浇道6、流道16相连通的注料槽中,最后达到模腔中,完成usb am接口的成型。

32.上注料槽8与上模腔5的连接处设置有上注胶孔17,上注胶孔17与上注料槽8以及上模腔5均相通。下注料槽12与下模腔11的连接处设置有下注胶孔,下注胶孔与下注料槽12以及下模腔11均相通。注胶孔的尺寸从注料槽至模腔越来越小,设有注胶孔可让产品的进料点变小、收拢,从而使得产品外观上的进料点痕迹尽可能小,进而保证成型后产品的质量以及品质。

33.上模具2上设置有若干定位件20,下模具3上开设有若干定位孔21,并且定位件20嵌入定位孔21中。设有定位孔21以及定位件20便于上模具2以及下模具3之间的连接配合,使得上模具2以及下模具3之间的接触更为紧凑不松动,从而增加了产品成型的稳定性,降低了产品的不良率,实现了模具的精准定位。

34.上模具2和下模具3上均开设有若干水冷孔,每个水冷孔均位于上模具2和下模具3的前后表面。上模具2与下模具3的分模面上均开设有若干线材槽22,每个线材槽22与模腔相连接,线材槽22用于产品成型过程中线材与usb am接口之间的连接固定。上模具2与下模具3上均开设有放置腔23,放置腔23用于放置线材,使得模具合模时不会对线材造成损坏。

35.工作原理及过程:将模条1固定在下模具3的下模条槽10中,再移动上模具2完成上模具2与下模具3的合模,确保模条1、上模具2以及下模具3之间的相互契合,再将产品成型用料通过注料口注入模具中,模具中的胶料通过注料槽初段依次进入流道16与浇道6形成的料道中以及注料槽中,最后从模腔两侧的注料槽中流动至模腔中,完成产品的成型。

36.虽然结合附图对本实用新型的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属本专利的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。